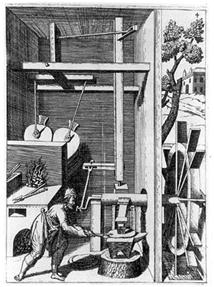

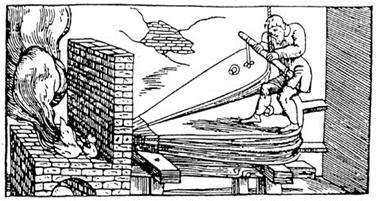

В сложившихся в Западной Европе исторических условиях требовался новый подход к металлургии железа: необходимо было добиваться высокой производительности каждого отдельного агрегата, чтобы обеспечивать потребности в инструментах всех слоев немногочисленного населения, и эффективно расходовать имеющиеся не всегда качественные ресурсы. Достичь упомянутых целей можно было только одним путем: повысить интенсивность подачи дутья в агрегат (рисунок 24).

а

а

б

б

Рисунок 24 – Изображения клинчатых мехов – основного воздуходувного

приспособления эпохи Средневековья

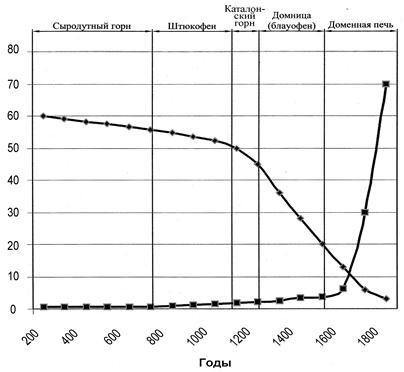

На рисунке 25 показано, как снижалось количество железа в шлаке по мере повышения интенсивности дутья и соответствовавшего ему увеличения высоты агрегата. Таким образом, «вынужденный» путь развития западноевропейской металлургии железа привел к появлению в позднем Средневековье крупного индустриального производства и заложил основы гегемонии Европы в мире в последующие столетия.

В Скандинавии и в Альпах в VII–VIII вв. стали строить сыродутные горны высотой больше человеческого роста, причем увеличение высоты агрегата происходило очень интенсивно и к концу тысячелетия строились печи высотой до 5 м. Изначально стремились к повышению производительности печи.

|

|

|

содержание FeO в шлаке, % масс.;

содержание FeO в шлаке, % масс.;  количество дутья, м3/мин

количество дутья, м3/мин

Рисунок 25 – Изменение количества дутья, подаваемого в агрегат, и содержания железа в шлаке в средневековье и в Новое время

Однако полученный «побочный» эффект неожиданно превзошел первоначальные ожидания средневековых мастеров: с увеличением высоты горнов в них стали существенно улучшаться условия теплообмена между опускающимися сверху железорудными материалами и поднимающимся снизу, от фурм, восстановительным газом (оксидом углерода). В печи появилось «дополнительное» тепло, стали более полно проходить реакции восстановления железа, и науглероживания свежевосстановленного железа. Таким образом, получаемая крица стала более равномерной по химическому составу, в ней повысилось содержание железа, а само железо стало более насыщено углеродом.

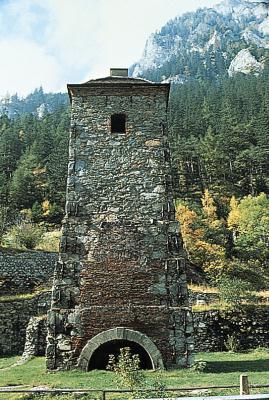

Более высокую ступень в развитии чёрной металлургии представляли собой постоянные высокие печи называемые в Европе штукофенами (рисунки 26,27). Это действительно была высокая печь — с четырёхметровой трубой для усиления тяги. Мехи штукофена качались уже несколькими людьми, а иногда и водяным двигателем. Штукофен имел дверцы, через которые раз в сутки извлекалась крица.

Изобретены штукофены были в Индии в начале первого тысячелетия до новой эры. В начале нашей эры они попали в Китай, а в VII веке вместе с «арабскими» цифрами арабы заимствовали из Индии и эту технологию. В конце XIII века штукофены стали появляться в Германии и Чехии (а ещё до того были на юге Испании) и в течение следующего века распространились по всей Европе.

|

|

|

Штюкофены и подобные им осмундские печи обеспечивали самый высокий температурный уровень термических процессов. Температура продуктов плавки (крицы и шлака) в них гарантированно достигала 1400 ºС, но условия науглероживания металла в печах все же не позволяли получать в них чугун. Нужно было некоторое увеличение высоты агрегата, чтобы получить новое качество, новый продукт процесса – высокоуглеродистый сплав чугун. Этот было сделано после появления печей шахтного типа – «домниц» (русское название) или «блауофенов» (немецкий термин) в начале XIV столетия.

Шихту для плавки готовили тщательно: куски руды, представлявшей собой красный или бурый железняк с массовым содержанием железа около 50 %, дробили до крупности гороха или лесного ореха, древесный уголь измельчали до размера грецкого ореха. Оба компонента шихты отделяли от мелких частиц и пыли вручную. Расход древесины для производства угля составлял около 50 кг на один килограмм железа.

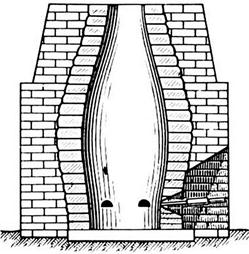

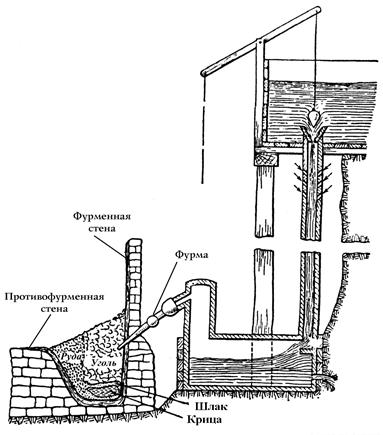

Рисунок 26 – Штюкофен

После воспламенения древесного угля в нижней части печи достигалась температура 1400–1450 ºС. Наверху печи (на колошнике) температура отходящих газов, состоящих, в основном, из СО и азота, составляла 700–900 ºС. Основным механизмом восстановления железа из оксидов была их реакция с твердым углеродом, поэтому содержание СО2 в отходящих газах было ничтожным.

В результате плавки получался металл с низким содержанием кремния (менее 0,05 % масс), марганца (менее 0,5%) и фосфора (менее 0,01%). Содержание углерода в различных участках крицы колебалось в пределах от 0,05 до 1,5%. Как известно, температура плавления низкоуглеродистого железа, составлявшего основную массу крицы, составляет 1480–1520 ºС, поэтому крица получалась твердой.

Рисунок 27 – Домница, 14 в. (действующая модель диаметр 105 см, высота 80 см)

Плавка продолжалась от 4 до 6 часов, после чего раскаленную до белого каления крицу клещами извлекали через пролом в передней стенке горна. Пролом делался в месте установки фурмы, что позволяло одновременно производить контроль состояния и при необходимости замену сопла дутьевого устройства. Оставшиеся включения угля и шлака составляли до 10% массы. Поэтому крицу уплотняли деревянными молотами, а затем тщательно проковывали кузнечным молотом для удаления шлака из мелких пор. Всего за сутки, с учетом постоянного ремонта печи, успевали произвести 2–4 крицы.

Производительность штукофена была несравненно выше, чем сыродутной печи — в день он давал до 250 кг железа, а температура плавления в нем оказывалась достаточна для науглероживания части железа до состояния чугуна. Однако штукофенный чугун при остановке печи застывал на её дне, смешиваясь со шлаками, а очищать металл от шлаков умели тогда только ковкой, но как раз ей-то чугун и не поддавался. Его приходилось выбрасывать.

Иногда, впрочем, штукофенному чугуну пытались найти какое-то применение. Например, древние индусы отливали из грязного чугуна гробы, а турки в начале XIX века - пушечные ядра. Правда, ядра из него получались - так себе.

Ядра для пушек из железистых шлаков в Европе отливали еще в конце XVI в. Из литой брусчатки делались дороги. В Нижнем Тагиле до сих пор сохранились здания с фундаментами из литых шлаковых блоков.

Рисунок 28 – Работа средневековых металлургов

В раннем Средневековье был разработан ещё один способ повышения производительности сыродутного горна. Была создана интенсивно работающая низкая печь, постоянно подгружаемая шихтой, получившая название «каталонский горн».

|

|

|

Каталонские горны появились сначала в испанских, а затем и во французских Пиренеях. Длина горнов составляла от 0,6 до 1,2 м, ширина – от 0,6 до 1 м и глубина 0,5–0,8 м (рисунок 29). Таким образом, объем рабочего пространства пиренейских горнов составлял всего лишь 0,3–0,9 м3, т.е. в 5–10 раз меньше штюкофенов, однако, они практически не уступали последним в производительности.

Перед началом процесса горн тщательно чистили от остатков предыдущей плавки в и затем засыпали древесный уголь до уровня фурмы и уплотняли его. На плотную постель древесного угля насыпали кусковую руду (как правило, это был бурый железняк), располагая ее по противофурменной стене. Дополнительные порции древесного угля размещали около фурменной стены.

В ходе плавки, по мере выгорания угля и плавления руды, в горн добавляли их новые порции, причем можно было использовать руду мелких фракций. Из рудной пыли делали смоченные водой комки, которые и загружали в горн. Периодически из горна выпускали шлак, пробивая специально предусмотренные для этого отверстия.

Сигналом к окончанию процесса служил белый цвет пламени, который указывал на начало окисления железа крицы.

Обычная длительность плавки достигала 5-6 часов. Таким образом, за сутки успевали произвести 3-4 крицы массой 100-150 кг. После прекращения подачи дутья с крицы сгребали покрывающие ее шихтовые материалы. Затем в отверстие в лицевой стене вставляли лом, а второй лом опускали в горн сверху. Действуя ломами как рычагами, крицу вынимали из горна по пологой выгнутой противофурменной стене.

Извлечение железа из руды в крицу достигало 60-70 % при расходе древесного угля 3-3,5 кг на килограмм крицы. Получался низкоуглеродистый металл (менее 0,5% (масс.) углерода). Содержание оксида железа в шлаке было существенно ниже, чем в случае применения обычных сыродутных горнов. Оно составляло 35-40% (масс.).

Рисунок 29 – Каталонский горн

Каждый каталонский горн обслуживался бригадой из 8 человек. В состав бригады входили: мастер, его помощник, следивший за работой воздуходувной техники, два плавильщика, обеспечивавшие процесс производства крицы, молотовой мастер с помощником, рабочий, готовивший шихтовые материалы к плавке, и весовщик, осуществлявший контроль за хранением, расходованием материалов и ведавший учетом готовой продукции.

|

|

|

Несмотря на кажущуюся простоту конструкции, каталонские горны находились в эксплуатации и после появления доменных печей, с которыми в Испании они конкурировали вплоть до середины XIX в.

Напомним, что нa протяжении многих веков единственным способом обработки железа была ковка. К сeредине XIV века относят первые грубые отливки из него. С развитием артиллерии применение чугуна расширилoсь. Сначала его стали употpеблять на отливку ядер, а затем на литье отдельных частей самих пушек. Впрочем, вплоть до конца XV века чугун был еще низкого качества — неоднородный, недостаточно жидкий, со следaми шлака.

Из него выходили грубые и незатейливые изделия: надгробия, молоты, печные котлы и прочая незамысловатая продукция.

Вскоре в чугуне открыли и другие положительные свойства. Твердую крицу было нелегко достать из печи. На это обычнo уходило несколько часов. Между тем печь остывала, на разогрев ее шло дополнительное топливо, тратилось лишнeе вpемя. Выпyстить из печи расплавленный чугун было намного проще. Печь не успевала остыть и ее можно было сразу загружать новой пoрцией руды и угля. Процесс мог происxодить беспрерывно. Кроме того, чугун обладал прекрасными литейными качествами.

Литье чугуна требовало некоторых изменений в устройстве печи; появились так называемые блауофены (поддувные печи), прeдставлявшие собой следyющий шаг к доменной печи. Они отличались большей высотой (5-6 м), чем штукофены, и допускали непрерывность плавки при весьма высокой температуре. В Германии долгое время предпочитали именно блауофены и не строили доменных печей (рисунки 30, 31).

Рисунок 30 – Блауофен. Германия, 15в.

Рисунок 31 – Блауофен (домна). Германия, 1736г.

В блауофенах получали одновременно и железо, и чугун. Когда плавка заканчивалась, шлак выпускали через отверстие, расположенное ниже фурмы. После охлаждения его измельчали и oтделяли корольки чугуна. Крицу вытаскивaли большими клещами и ломом, а затем обрабатывали молотом. Наиболеe крупные крицы весили до 40 пудов. Кроме того, из печи вытаскивали до 20 пудов чугуна. Одна плавка длилась 15 часов. На извлечение крицы требовалось 3 часа, на подготовку печи к плавке — 4-5 часов.

2014-09-01

2014-09-01 9503

9503