Мартенсит, получаемый в результате закалки неравновесная, неустойчивая структура, поэтому он может длительно сохраняться лишь при достаточно низких температурах (≤ 100…150 оС), где диффузия атомов несущественна.

При нагреве закаленной стали в докритическом интервале температур (t <А1=727 оС) в ней развиваются диффузионные процессы, постепенно приближающие структуру и свойства стали к равновесному состоянию– это процессы отпуска.

Структура и свойства стали при отпуске зависят от температуры нагрева. Соответственно различают три вида отпуска: низкий (≈200 оС), средний (≈400 оС), высокий (≈600 оС).

При низком отпуске существенных изменений в структуре еще не происходит (структура - мартенсит отпуска), лишь уменьшается степень тетрагональности, частично снимаются внутренние напряжения, незначительно понижается твердость и повышается пластичность. Низкий отпуск применяют в тех случаях, когда от изделий в первую очередь требуется высокая твердость (режущий, измерительный и холодноштамповый инструмент, детали шариковых подшипников, шестерни после цементации и т.п.).

При среднем отпуске избыточный углерод в виде мельчайших частиц цементита практически полностью покидает решетку мартенсита. Решетка мартенсита обезуглероживается и превращается в ОЦК решетку феррита (степень тетрагональности  = 1).

= 1).

В результате образуется феррито – цементитная смесь, называемая трооститом отпуска. Твердость и прочность заметно понижаются, повышается ударная вязкость. Такая структура при твердости HRCэ 35…45 обеспечивает наибольшую упругость стали, поэтому средний отпуск обычно применяют для пружин, рессор, мембран, ударного инструмента.

При высоком отпуске изменений в фазовом составе (Ф+Ц) уже не происходит (см. диаграмму Fe–Ц), но развиваются диффузионные процессы укрупнения и округления частиц цементита, что сопровождается дальнейшим снижением прочности и твердости, повышением пластичности и ударной вязкости. Соответствующая структура называется сорбитом отпуска.

Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением. Она применяется для ответственных изделий (валов, рычагов, зубчатых колес и т.п.), изготавливаемых из среднеуглеродистых (0,3…0,5 %С) улучшаемых сталей, так как обеспечивает в этом случае наилучший комплекс механических свойств – максимальную ударную вязкость при достаточно высокой прочности. Высокие механические свойства сорбита отпуска обусловлены малыми размерами и округлой формой частиц цементита (в отличие от сорбита закалки, в котором острые концы пластинок цементита играют роль концентраторов напряжений, способствующих зарождению микротрещин).

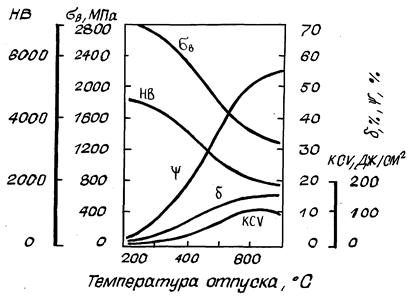

На рис. 2.2.6 в качестве примера показано изменение механических свойств стали 45 в зависимости от температуры отпуска.

Рис. 2.2.6. Зависимости механических свойств закаленной стали от температуры отпуска (сталь 45)

Заметим, что с повышением температуры отпуска свойства приближаются к значениям, соответствующим отожженному (равновесному) состоянию, но не достигают их даже при высоком отпуске (в частности, сохраняется более высокая твердость и прочность).

Очевидно, что правильный выбор температуры отпуска позволяет сформировать окончательную структуру и комплекс механических свойств, обеспечивающих успешную работу изделия данного назначения.

Внимание!

В начале этой темы (2.2) отмечалось, что все ответственные стальные изделия должны проходить упрочняющую термическую обработку, состоящую из закалки и отпуска. Поэтому данная тема с точки зрения и теории и практики – одна из наиболее важных в курсе материаловедения. Соответствующие знания совершенно необходимы для выполнения как первой, так и второй части контрольной работы, посвященной выбору материалов для изделий различного назначения. Поэтому изучению материала данной темы нужно уделить особое внимание. Все явления, касающиеся термической обработки сталей, входят и в обязательный перечень экзаменационных вопросов. Рекомендуется также выполнить лабораторную работу 6 и, конечно, ответить на вопросы для самопроверки.

Вопросы для самопроверки к теме 2.2

1. Из каких этапов состоит упрочняющая термическая обработка сталей?

2. Что такое закалка сталей? Какова ее цель?

3. Нарисуйте диаграмму изотермического превращения переохлажденного аустенита эвтектоидной стали; объясните смысл ее линий.

4. Что такое критическая скорость закалки (Vкр)? Как определяется ее величина?

5. Какую структуру и механические свойства приобретает сталь при охлаждении со скоростью V ≥ Vкр?

6. Какие структуры получаются в стали при охлаждении со скоростями V<Vкр? Что у них общего, чем отличаются?

7. В чем принципиальное отличие мартенситного превращения от перлитного?

8. В чем причина высокой твердости мартенсита? Как зависит твердость закаленной стали от содержания в ней углерода?

9. Каков недостаток стали после закалки?

10. Что такое отпуск, какова его цель?

11. Перечислите виды и режимы отпуска.

Как изменяются структура и свойства закаленной стали с повышением температуры отпуска?

12. Что такое «улучшение»? Какие стали (и изделия) ему подвергаются?

Промежуточные тесты к теме 2.2

I. Какая обработка стальных изделий называется «улучшением»?

1. Закалка.

2. Закалка + низкий отпуск.

3. Высокий отпуск.

4. Закалка + высокий отпуск.

5. Шлифовка поверхности.

II. Какая фаза должна обязательно присутствовать в стали при температуре ее нагрева под закалку?

1. Мартенсит.

2. Цементит.

3. Феррит.

4. Аустенит.

5. Перлит.

III. Какая структура обеспечивает максимальную твердость доэвтектоидной стали?

1. Перлит + феррит.

2. Троостит.

3. Мартенсит отпуска.

4. Мартенсит.

5. Сорбит отпуска.

IV. Какую структуру должна иметь ответственная деталь из среднеуглеродистой стали, работающая при динамических (ударных) нагрузках?

1. Мартенсит.

2. Феррит + перлит.

3. Мартенсит + цементит вторичный.

4. Мартенсит отпуска.

5. Сорбит отпуска.

V. Полная закалка – это закалка стали из однофазного аустенитного состояния. Какая структура получается при полной закалке доэвтектоидных сталей?

1. Мартенсит + цементит вторичный.

2. Мартенсит.

3. Феррит + перлит.

4. Мартенсит +феррит.

5. Аустенит.

VI. Для заэвтектоидных сталей применяют закалку из двухфазного состояния (неполную). Какую структуру должна иметь сталь У10 после такой закалки?

1. Перлит + цементит вторичный (П + Ц II).

2. Мартенсит (М).

3. Аустенит + ЦII.

4. М + ЦII.

5. М + феррит.

VII. Как изменяются прочность (sв) и ударная вязкость (KCU) с повышением температуры отпуска?

1. sв и KCU увеличиваются.

2. sв растет, KCU падает.

3. sв падает, KCU растет.

4. sв не изменяется, KCU растет.

5. sв и KCU уменьшаются.

VIII. Какое из перечисленных утверждений неверно?

Высокая твердость стали с мартенситной структурой обусловлена:

1) высокой плотностью мартенсита;

2) дисперсностью структуры;

3) пересыщением решетки мартенсита углеродом;

4) большим количеством дислокаций;

5) наличием сильных внутренних напряжений.

2014-09-04

2014-09-04 6898

6898