по «Технологии сельскохозяйственного машиностроения»

Саранск 2007 г.

Лабораторная работа №1

ИССЛЕДОВАНИЕ РАЗМЕРНОГО ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА

Цель работы

1. Выяснить, как влияет интенсивность изнашивания режущего инструмента на точность механической обработки.

2. Изучить методику исследования износа лезвенного режущего инструмента.

3. Приобрести навыки, но определению величины износа токарных резцов.

Оборудование и инструмент

Токарно-винторезный станок 1K62 с трехкулачковым самоцентрирующимся патроном и задним центром; специальное приспособление для измерения длины резца с головкой индикаторного типа с ценой деления 0,002 мм; токарные проходные резцы с главным утлом в плане φ30º, 45º; заготовки: валы из стали 40, 45 диаметром 40..60 мм

Порядок проведений работы

1. Ознакомиться с теоретическими положениями

2. Изучить порядок измерения длины резца и определения величины его износа.

3. Провести необходимые измерения величины износа резца, построить кривую его изнашивания

4. Составить отчет по работе.

Неточность режущего инструмента непосредственно переносится на обрабатываемые заготовки, обуславливая появление систематических погрешностей формы и размеров обрабатываемых поверхностей. Однако в связи с этим точность изготовления режущею инструмента на специальных инструментальных заводах или в инструментальных цехах машиностроительных предприятий обычно достаточно высока, неточность изготовления инструментов практически мало отражается на точность изготовления деталей Значительно большее влияние на точность обработки заготовок оказывают погрешности режущего инструмента, связанные с его износом.

Износ режущею инструмента при работе на настроенных станках по методу автоматического получения размером приводи: к возникновению функциональной (переменной) систематической погрешности обработки т.е. погрешности, закономерно неменяющейся во времени. При чистовой обработке заготовок изнашивание резцов происходит по их задней поверхности, что вызывает отдаление вершины от центра вращения заготовки, и, как следствие, увеличение (при обточке) или уменьшение (при расточке) диаметра обрабатываемой поверхности заготовки.

Механизм изнашивания режущего инструмента при механической обработке конструкционных материалов очень сложен. Здесь имеют место абразивный, адгезионный и диффузионный виды изнашивания.

Абразивное изнашивание происходит и результате сцарапывания (срезания) микроскопических объемов материала инструмента твердыми структурными составляющими материала обрабатываемой заготовки.

Адгезионное изнашивание является результатом действия значительных сил молекулярного сцепления (прилипания, сваривания) между материалом заготовки и инструмента, вызывающих при их относительном перемещении вырывание части материала с поверхности режущего инструмента. Данный вид изнашивания имеет локальный характер и возникает на малых участках контакта поверхностей инструмента с поверхностями заготовки и стружки, в местах повышенных пластических деформаций и температур.

Диффузионное изнашивание является результатом взаимного растворения обрабатываемого материала и материала инструмента

Однако, в чистом виде вышеприведенные виды изнашивания практически не встречаются На практике имеют место сложные процессы механического и молекулярного взаимодействия между инструментом и заготовкой. Так научные исследования последних лет в области материаловедения с использованием синергетического подхода к анализу процессов фения деталей машин позволяют утверждать, что твердым сплавам, применяющимся при изготовлении режущего инструмента, присущ механизм адгезионно-усталостного изнашивания. Под действием сил резания, а также вибрационных процессов, происходит упруго-пластическое деформирование материала заготовки и инструмента. На контактных поверхностях инструмента из твердых сплавов трансформации подвергаются, прежде всего, крупные участки связующей фазы, роль которой выполняет кобальт (Со). В результате на границе между зернами карбидов вольфрама, титана или тантала и связкой создается концентрация напряжений. «Раскачка» зерен карбидной фазы в конечном итоге приводит к их вырыванию с поверхности режущей части инструмента.

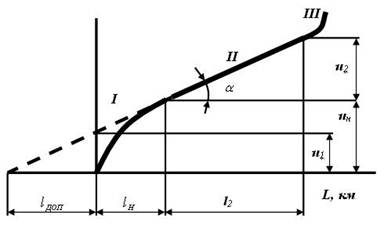

В соответствии с общепризнанными закономерностями изнашивания инструментальных материалов при трении скольжения, в начальный период работы инструмента, называемый периодом начального износа (участок I на рис. 1.1), его износ наиболее интенсивен. В этот период происходит приработка лезвия режущего инструмента, сопровождающаяся сцара-пыванием и выкрашиванием его микровыступов, что приводит к снижению шероховатости поверхностей рабочей части инструмента. Начальный износ UH и его продолжительность LH (т.е. продолжительность приработки инструмента) зависят от материала режущей части инструмента и обрабатываемой заготовки, качества заточки и доводки ее поверхностей, а также режимов резания. Обычно продолжительность начальною износа находится в пределах 500...2000 м.

Рис. 1.1. Зависимость износа инструмента от длины пути резания

Второй период изнашивания (участок II) характеризуется нормальным износом инструмента, прямо пропорциональным пути резания. Интенсивность этого периода изнашивания принято оценивать относительным (удельным) износом U0 (мкм/км), определяемым зависимостью U0 U/L, где U - размерный износ в микрометрах на пути резания L в зоне нормального изнашивания в километрах. Длина пути резания L при обработке стали резцами Т15К6 может достигать 50 км.

Третий период изнашивания (участок III) соответствует наиболее интенсивному катастрофическому износу, сопровождающемуся значительным выкрашиванием и поломками инструмента, недопустимыми при нормальной его работе.

Расчет износа режущею инструмента, влияющего на точность механической обработки, применительно к условиям нормального изнашивания, протекающего в зоне III, производят по формуле:

, (1.1)

, (1.1)

где U – размерный износ режущего инструмента, мкм, L – длина пути резания, м.

Длина пути резания применительно к точению определяется следующим образом

где D - диаметр обрабатываемой заготовки, мм, l - длина обрабатываемой поверхности заготовки, мм, S - подача, мм/об.

При торцовом фрезеровании длину L пути резания можно приближенно определить по формулам

,

,  (1.3)

(1.3)

где l - длина хода, мм: В - ширина фрезеруемой площадки, мм; S0 -подача фрезы на оборот, мм/об, z - число зубьев фрезы; SZ - подача фрезы на зуб, мм/зуб.

Установлено, что при фрезеровании интенсивность изнашивания режущего инструмента выше, чем при точении, что связано с неблагоприятными условиями его работы. Относительный износ Uофр инструмента при фрезеровании больше относительного износа U0 определяемого по формуле (1,1), применительно к условиям точения, т.е.

(1.4)

(1.4)

Величина 100/В учитывает число врезаний зуба фрезы при фрезеровании заготовки шириной В.

Расчет по вышеприведенным уравнениям применим к условиям нормальною износа инструмента (зона II рис 1.1). При определении нового или вновь заточенного инструмента расчет по чтим формулам даст заниженный результат вследствие того, что не учитывается повышение интенсивности изнашивания в период приработки инструмента на длине LH резания, увеличивающий суммарный износ на величину U1.

Для того чтобы, не усложняя расчет, учесть начальный износ инструмента, принято расчетную длину L пути резания, определенную по формулам (1.2) и (1 3), увеличивать на некоторую дополнительную величину Lдоп (рис. 1.1). В этом случае выражение (1) получит вид:

(1.5)

(1.5)

Для доведенных инструментов дополнительный путь резания составляет 500 м, для заточенных – 1500 м.

Относительный (удельный) износ U0 режущего инструмента в значительной мере зависит от материала, его режущей части и режима резания, материала обрабатываемой заготовки и жесткости технологической системы СПИД. Так при повышении жесткости технологической системы, способствующем уменьшению вибраций, интенсивность изнашивания режущего инструмента значительно снижается.

При увеличении подачи относительный износ инструмента несколько снижается, в то время как глубина резания существенного влияния на его износостойкость не оказывает.

Заметное влияние на относительный износ оказывает главный задний угол резца. С увеличением его с 8 до 15º относительный износ резцов Т15К6 при точении термообработанной стали 35ХМ со скоростью 140 м/мин возрос с 13 до 17 мкм/км, т.е. на 30%. Это объясняется ослаблением режущей кромки и ухудшением отвода теплоты из зоны резания.

Последовательность проведения работы

1. Рассчитать и выбрать режимы резания, руководствуясь теоретическими положениями (ориентировочно можно принять t = 0.1…0,5 мм, s = 0,08…0,18 мм/об; V = 40...80 м/мин).

2. Замерить главные и вспомогательные углы токарного проходного резца.

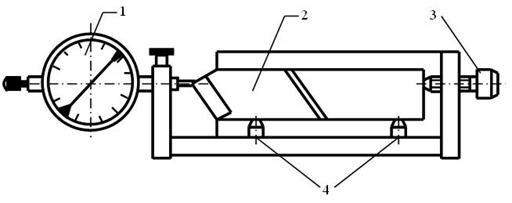

3. Установить резец в приспособление (рис. 1.2) так, чтобы его базовые поверхности плотно прилегали к упорам приспособления. Закрепить в приспособлении индикаторную головку, обеспечив натяг не менее 0.1 мм. При таком положении резца индикатор поставить на нуль и снять резец.

4. Установить и закрепить на токарном станке заготовку и замерить ее диаметр.

5. Закрепить на станке резец. Настроим станок на заданные режимы резания.

6. Точить участок заготовки длимой l, после чего отвести резец и выключить станок.

7. Снять резец и охладить в воде, после чего установить его в приспособление и определить величину его размерного износа.

8. Повторить указанные в п. 6 и п.7 приемы для всех заданных в таблице I интервалов пути резания. Полученные значения занести в таблицу.

9. По полученным данным построить график функции U(L) по аналогии с рис. 1, а также по соответствующим формулам рассчитать значения величин U0, UH, Lдоп.

1 – индикатор часового типа, 2 – резец, 3 – упорный винт, 4 – упоры

Рис. 1.2. Приспособление для измерения износа токарного резца

Составить отчет по работе

Содержание отчета

В отчете необходимо отразить основные теоретические положения, указать материал обрабатываемой заготовки и режущей части резца, привести значения его углоов, а также значения элементов режима резания. Результаты измерений и полученные расчетные данные необходимо представить в виде табл. 1.1.

Таблица 1 I

| № | Параметры | Пути резания (Li), м | |||||||

| Участок резания от начала опыта, мм (li) | |||||||||

| Размерный износ, мкм |

Привести график зависимости U (l), а также найденные величины U0, UH, Lдоп.

Контрольные вопросы

1. Каковы основные причины изнашивания режущего инструмента? Назовите виды износа?

2.Объясните характер «поведения» кривой износа. Назовите характерные зоны данной кривой. Каковы причины изменения интенсивности изнашивания инструмента по зонам?

3. Назовите пути повышения износостойкости режущего инструмента.

4. Как влияет износ инструмента на точность и качество механической обработки? Погрешности какого характера при этом возникают?

Лабораторная работа №2

ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ РЕЗАНИЯ НА СИЛУ РЕЗАНИЯ Pz

2015-02-24

2015-02-24 4972

4972