Технологическая система станок - приспособление - инструмент - деталь (СПИД) представляет собой упругую систему, деформации которой в процессе обработки обуславливают возникновение систематических и случайных погрешностей размеров и геометрической формы поверхностей заготовки. Вместе с тем эта технологическая система является замкнутой динамической системой, способной к возбуждению и поддержанию вибраций, порождающих погрешности формы обрабатываемых поверхностей (некруглость, волнистость) и увеличение их шероховатости.

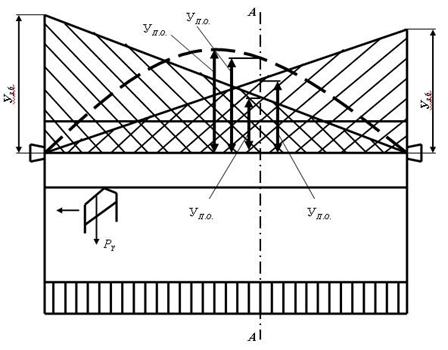

При обработке в центрах гладкого вала (рис. 4.1) в начальный момент, когда резец находится у правого конца вала, вся радиальная составляющая РY силы резания передается через заготовку на задний центр, пи-ноль и заднюю бабку станка, вызывая упругую деформацию названных элементов (изгиб заднего центра и пиноли, отжатие уз.б корпуса задней бабки) в направлении «от рабочего». Это приводит к увеличению расстояния от вершины резца до оси вращения заготовки на величину узб и к соответствующему возрастанию радиусу обрабатываемой заготовки.

Одновременно с этим под действием Ру происходит упругое отжатие y иптср резца и суппорта и суппорта в направлении «на рабочего», что, в свою очередь, влечет увеличение расстояния от вершины резца до оси вращения заготовки, а следовательно, и радиуса обрабатываемого изделия. Таким образом, в начальный момент диаметр обрабатываемой поверхности фактически оказывается больше диаметра, установленного при настройке станка, на величину Δ = 2 (уз.б. + yинстр.). При дальнейшем обтачивани и перемещении резца от задней бабки к передней отжатие задней бабки уменьшается, но возникает отжатие передней бабки упб и обрабатываемой заготовки yзаг, которые также увеличивают фактический диаметр обработки. В некотором сечении А-А (рис. 4.1) фактический диаметр обтачиваемой заготовки оказывается равным

(4.1)

(4.1)

В связи с тем, что упругие отжатая элементов станка изменяются по длине обработки заготовки, ее диаметр, а следовательно, и форма оказываются переменными по длине. Погрешности размера и формы заготовки в данном случае равняются удвоенной сумме упругих отжатий в технологической системе. Упругие отжатия у определяются действующими в направлении этих отжатий усилиями и жесткостью технологической системы.

Рис. 4.1. Упругие отжатия технологической системы

Жесткостью J технологической системы называется способность этой системы оказывать сопротивление действию деформирующих ее сил.

Если жесткость станка очень велика, а жесткость обрабатываемой заготовки очень мала (обточка тонкого и длинного вала на массивном станке), то отжатия ун.б. и уз.б. малы, а узаг значительно. В результате этого форма заготовки становится бочкобразной. Наоборот, при обработке массивных заготовок, дающих минимальный прогиб, на станке малой жесткости форма заготовки получается вогнутой с наименьшим диаметром в середине заготовки.

Профессором А.П. Соколовским предложено выражать жесткость технологической системы J, кН/м (кгс/мм), отношением радиальной составляющей силы резания Ру к суммарному смещению у лезвия режущего инструмента относительно обрабатываемой поверхности заготовки, измеренному в направлении нормали к этой поверхности, т.е. J = PY /y. Как следует из предыдущего: у = уст. + упр. + узаг. + уинстр..

При нахождении жесткости технологической системы по значениям жесткости отдельных ее звеньев, а также при расчете погрешностей обработки, связанных с упругими отжатиями отдельных элементов системы, удобно пользоваться понятием податливости, которая численно равна величине, обратной жесткости.

Податливостью w технологической системы называется способность этой системы упруго деформироваться под действием внешних сил.

2015-02-24

2015-02-24 2326

2326