Как упоминалось выше, на головных сооружениях магистрального газопровода производится тщательная очистка, осушка и одоризация газа. При необходимости здесь же, на головной КС, газ сжимается до 55—75 кгс/см2.

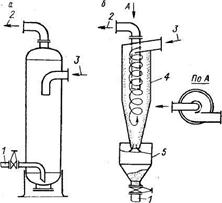

Очистка газа от механических примесей — капель влаги, конденсата, частиц породы, окалины осуществляется в сепараторах объемного или циклонного типов (рис. 3).

В сепараторе объемного типа изменяется направление и уменьшается скорость движения газа. В результате более тяжелые «взвешенные» частицы примесей осаждаются и периодически продуваются из сепаратора за счет давления газа.

В сепараторах циклонного типа газ через входной патрубок тангенциально поступает в циклон, где приобретает вращательное движение и направляется вниз по винтовой линии к вершине конуса в виде нисходящего вихря. За счет скорости вращения потока газа в центре циклона создается пониженное статическое давление. Взвешенные частицы примесей, как более тяжелые, отжимаются на периферию, к стенкам циклона, и под действием силы тяжести движутся вниз, в бункер. За счет разрежения в центральной части циклона вращающиеся слои очищенного газа меняют направление и движутся в виде восходящего потока к выходному патрубку циклона. Частицы пыли и жидкости, скопившиеся в бункере, периодически удаляются. При небольших размерах циклонные сепараторы весьма производительны и обеспечивают лучшую очистку газа, чем объемные.

|

|

|

Рис. 3. Схемы сепараторов объемного (а) и циклонного (б) типов.

1 — удаление пыли; г — выход газа; 3 — вход газа; 4 — циклон; 5 — бункер.

Осушка газа перед подачей в магистральный газопровод осуществляются прежде всего потому, что при определенных температурах и повышенных давлениях в газопроводе пары воды могут образовать с углеводородами кристаллогидратные соединения, внешне напоминающие снег, а в уплотненном виде — лед, способные закупорить газопровод. Осушка газа также предотвращает внутреннюю коррозию газопровода и установленной на нем арматуры.

Осуществляется осушка следующими способами: адсорбционным при помощи твердых поглотителей, абсорбционным с использованием жидких поглотителей и физическими методами за счет вымораживания влаги из газа или применением низкотемпературной сепарации газа.

В качестве твердых поглотителей используют активированную окись алюминия, боксит, силикагель и др. Газ, проходя в адсорберной емкости через слой такого поглотителя, оставляет в его порах влагу и осушается. Последующей просушкой сорбента горячим газом с температурой 180—200°С влага из него удаляется.

|

|

|

Из жидких поглотителей влаги используются диэтиленгликоль (С4Н10О3) и триэтиленгликоль (С6Н14О2). При контактировании встречных потоков газа и гликоля в абсорберной колонне последний поглощает водяные пары, осушая газ. При нагреве сорбента влага из него удаляется. Применением этиленгликолей достигается понижение точки росы на 25—45° С.

Эффективным физическим способом осушки газа является низкотемпературная сепарация, осуществляемая непосредственно у скважин. В этом случае газ с давлением более 100 кгс/см2 проходит дросселирующее устройство, где температура его понижается до отрицательных значений, и поступает в сепаратор. За счет снижения температуры из газа выделяется конденсат паров воды и тяжелых углеводородов, а осушенный газ направляется к потребителю.

Очистка газа от сероводорода и углекислого газа может осуществляться применением сухих и твердых поглотителей. Распространена очистка щелочными растворами этаноламинов, которые при взаимодействии с сероводородом и углекислым газом образуют нестойкие соединения. Реакции моноэтаноламина с сероводородом и водного раствора моноэтаноламина с углекислым газом протекают по следующим уравнениям:

2 (C2H,O)NH2 + H2S;ZT [(C2H5O)NH3]2S; 2(C2H6O)NH2+ H2O + GO2ZT [(C2H5O)NH3]2CO3.

Обе реакции обратимы, так как при температурах 20—40° С они идут слева направо с поглощением H2S и СО2, а при повышении температуры до 105° С и более — справа налево, т. е. происходит регенерация этаноламина.

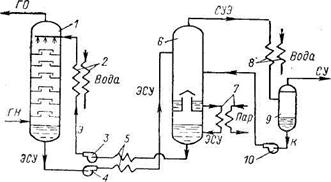

Рис. 4. Технологическая схема очистки газа от сероводорода и углекислого газа раствором этаноламина.

1 — абсорбер; 2 — холодильник; 3, 4, 10 — насосы; 5— теплообменник; б — отгонная

колонна; 7 — кипятильник; 8 — конденсатор; 9 — сепаратор. Г Н — гае неочищенный; ГО — газ очищенный; ЭСУ — соединение этаноламина с сероводородом и углекислым газом; 9 — этаноламин; К — конденсат; СУ — сероводород и углекислый газ.

По схеме очистки газа этаноламинами (рис.4) неочищенный газ проходит через абсорбер 1 снизу вверх, контактирует с встречным потоком этаноламина, освобождается от сероводорода и углекислого газа и через верх абсорбера уходит в газопровод очищенного газа. Продукты химического соединения этаноламина с примесями (ЭСУ) насосом 4 перемещаются через теплообменник 5 в отгонную колонну (десорбер) 6, где они за счет подключенного к колонне кипятильника 7 онинагреваются до температуры более 105° С. При повышении температуры в растворе (ЭСУ) протекает обратная реакция с регенерацией этаноламина (Э) и выделением примесей (СУ). Смесь паров СУ с некоторым количеством паров Э охлаждается в конденсаторе 8 и в сепараторе 9 разделяется на удаляемые газы СУ и конденсат этаноламина К, возвращаемый насосом 10 в десорбер. Регенерированный раствор Э проходит две ступени охлаждения — в теплообменнике 5 и холодильнике 2 — и насосом 3 подается в абсорбер для повторения цикла.

Очистка позволяет понизить содержание сероводорода в газе до регламентируемой нормами концентрации (не более 2 г на 100 м3).

Одоризация газа необходима, так как очищенный от сероводорода газ не имеет запаха, необходимого для обнаружения утечек. Поэтому в газ, как упоминалось выше, вводят одорант. Обычно применяемый для этой цели этилмеркаптан (C2H5SH) представляет собой прозрачную, легко испаряющуюся жидкость с резким характерным запахом. Помимо этилмеркаптана в качестве одоранта могут быть применены такие вещества, как каптан, тетрагидротиофен, пенталарм и др. Одоризация может осуществляться на головных сооружениях магистрального газопровода, но чаще газ одорируют на ГРС, применяя для этой цели одоризационные установки капельного, барботажного и инжекторного типов. Универсальный автоматический одоризатор УОГ-I разработан ВНИПИгаздобычей (Саратов) и изготовляется Щекинским заводомРТО.

|

|

|

Принцип работы одоризатора заключается в следующем: ответвленный от основного газопровода поток газа, создаваемый в результате перепада давления на диафрагме, проходит через инжекторный дозатор. Одорант поступает в зону разрежения дозатора, и, увлекаемый ответвленным потоком газа, вводится в основной газопровод в количестве, пропорциональном перепаду давления на диафрагме, т. е. расходу газа.

Таким образом, принцип инжектирования обеспечивает ввод одоранта в количестве, строго пропорциональном расходу газа. Удельный расход одоранта устанавливается с помощью регулируемой емкости, реле времени и клапана, связанных с дозатором.

Ответ на 4 вопрос

2015-02-15

2015-02-15 3903

3903