Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят. При расчете многошпоночного соединения допускают, что нагрузка распределяется равномерно между всеми шпонками.

Рекомендуемая последовательность проектировочного расчета.

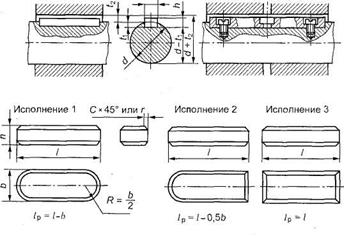

В зависимости от диаметра вала d по табл. 6 выбирают размеры шпонки b х h, а ее длину принимают на 5-10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значения l приведены в табл. 6). После подбора шпонки соединение проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта:

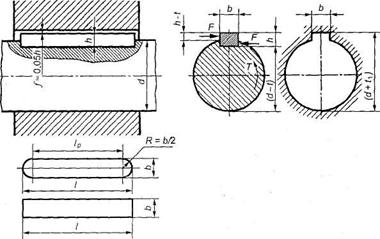

где Ft=2T/d — сила, передаваемая шпонкой; Асм — площадь смятия (рис. 60);  .

.

На смятие рассчитывают выступающую из вала часть шпонки.

Рис. 60. К расчету на прочность соединения с призматическими шпонками

Таблица 6.Размеры (мм) призматических шпонок

| Диаметр вала d | Размеры сечений шпонок | Глубина паза | Радиус закругления пазов R | Предельные размеры длин l шпонок | ||||

| b | h | вала t 1 | втулки t 2 | min | max | min | max | |

| свыше 12 до 17 | 5 | 5 | 2,3 | 0,16 | 0,25 | |||

| » 17» 22 | 3,5 | 2,8 | ||||||

| » 22» 30 | 3,3 | |||||||

| » 30» 38 | 0,25 | 0,4 | ||||||

| » 38» 44 | ||||||||

| » 44» 50 | 5,5 | 3,8 | 0,25 | 0,4 | ||||

| » 50» 58 | 4,3 | |||||||

| » 58» 65 | 4,4 | |||||||

| » 65» 75 | 7,5 | 4,9 | 0,4 | 0,6 | ||||

| » 75» 85 | 5,4 | |||||||

| » 85» 95 | ||||||||

| » 95» 110 | 6,4 | 0,4 | 0,6 |

Примечание. Длины шпонок выбирают из ряда: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160;180; 200.

Следовательно,

(34)

(34)

где Т — передаваемый момент, Нмм; d — диаметр вала, мм; (h – t1) — рабочая глубина паза, мм (см. табл. 6); l р — рабочая длина шпонки, мм (для шпонок с плоским торцом l р = l, со скругленными торцами lp = l-b;  - допускаемое напряжение (для чугунных ступиц

- допускаемое напряжение (для чугунных ступиц  МПа, для стальных

МПа, для стальных  МПа).

МПа).

Расчетную длину шпонки округляют до ближайшего большего размера (см. табл. 6). Длину ступицы l ст принимают на 8... 10 мм больше длины шпонки. Если длина ступицы больше величины 1,5 d, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом.

В тех случаях, когда длина шпонки получается значительно больше длины ступицы детали, устанавливают две или три шпонки под углом 180 или 120°. При расчете многошпоночного соединения допускают, что нагрузка между всеми шпонками распределяется равномерно.

Формула проектировочного расчета для определения рабочей длины l р призматической шпонки (шпонки со скругленными концами):

.

.

Для ответственных соединений призматическую шпонку проверяют на срез

(35)

(35)

где  — расчетное напряжение на срез, МПа; b — ширина шпонки, мм; l р — рабочая длина шпонки, мм;

— расчетное напряжение на срез, МПа; b — ширина шпонки, мм; l р — рабочая длина шпонки, мм;  — допускаемое напряжение на срез; для сталей с

— допускаемое напряжение на срез; для сталей с  > 500 МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел) принимают

> 500 МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел) принимают  МПа.

МПа.

2015-02-24

2015-02-24 4830

4830