Для контроля ряда деталей могут использоваться нестационарные приспособления. В основном нестационарные приспособления применяются при контроле крупных и средних деталей, когда при контроле требуется изменение положения приспособления, при осуществлении контроля в труднодоступных местах, при применении одного и того же приспособления на разных элементах детали (сборочной единицы), при поточной (конвейерной сборке) и др. Точность таких приспособлений несколько ниже, чем стационарных, но мобильность и универсальность значительно выше. При этом стоимость таких приспособлений, как правило, значительно ниже, чем стационарных.

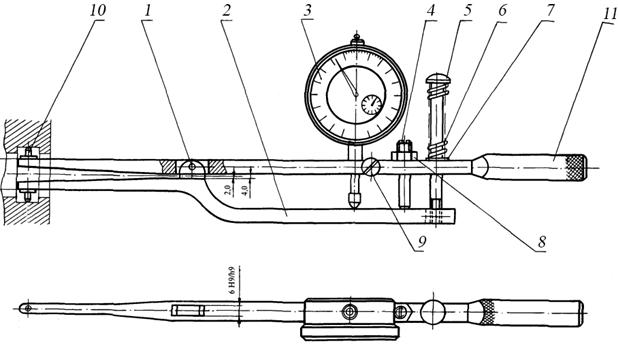

На рис. 4.8 показан специальный нутромер для контроля ширины внутренних канавок. Он состоит из верхней ножки 11, которая имеет с одной стороны рукоятку с другой - щуп 10, а в середине на ней крепятся болт 5 с пружиной 6 и шайбой 7, упор 4 с контргайкой 8 и измерительная головка 3 с винтом 9 для крепления последней.

Верхняя ножка 11 соединена с нижней ножкой 2 шарнирно с помощью оси 1. Нижняя ножка 2 с одной стороны имеет резьбовое отверстие, для болта 5, а с другой - щуп 10. Нутромер настраивается по специальным настроечным кольцам и скобам.

|

|

|

Рис. 4.8. Специальный нутромер для контроля ширины внутренних канавок /5/.

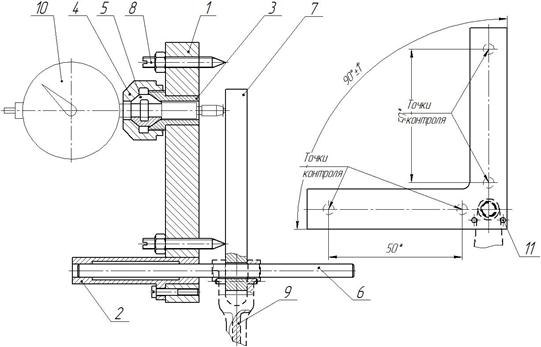

Приспособление (рис. 4.9) предназначено для контроля неперпендикулярности отверстия относительно паза рычага 9. Приспособление состоит из угольника 1, двух регулируемых опор 8, системы крепления индикатора 3, 4, 5 и самого индикатора 10, контрольного валика 6 и планки 7, сменной втулки 2, установленной на угольнике при помощи стандартного крепежа. В паз рычага 9 устанавливается контрольная планка 7 с совмещением отверстий под контрольный валик 6. В контролируемое отверстие рычага 9 устанавливается контрольный валик 6. Рычаг 10 вместе с валиком 6 и планкой устанавливается в отверстие сменной втулки 2 на приспособление и прижимается к нижнему регулируемому упору 8, который предварительно выставляется по эталонной детали. Далее индикатором 10, также настроенным по эталонной детали, измеряется отклонение от эталонной детали и определяется искомая неперпендикулярность.

Рис. 4.9. Приспособление для контроля неперпендикулярности отверстия и паза рычага

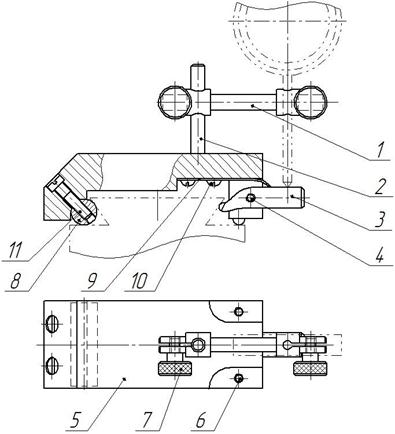

На рис. 4.10 представлена схема приспособления для контроля непараллельности поверхностей ласточкиного хвоста стола фрезерного станка. Приспособление состоит из корпуса 5, на котором смонтированы две сферические опоры, одна из которых (опора 8, закрепленная на корпусе винтом 11) устанавливается в угловой паз и базируется по двум поверхностям ласточкина хвоста, вторая опора опирается на горизонтальную плоскость детали. Рычаг 3, на который опирается ножка индикатора, установлен в корпусе 5 на оси 4. Рычаг 3 поджимается к контролируемой поверхности плоской пружиной 9, привинченной к корпусу двумя винтами 10. Индикатор установлен на корпусе на стойке (поз. 1, 2) при помощи винта 7.

|

|

|

Приспособление устанавливается на стол фрезерного станка (деталь) на расстоянии 50 мм от его торца. При этом приспособление базируется по трем поверхностям ласточкина хвоста. Пружина 9 поджимает один конец рычага 3 к контролируемой поверхности, второй конец которого перемещает наконечник индикатора. Показания индикатора снимаются. Затем приспособление перемещается на расстояние 250 мм, и замер повторяется. По разности показаний индикатора определяется непараллельность поверхностей ласточкина хвоста.

Рис. 4.10. Приспособление для контроля непараллельности поверхностей ласточкиного хвоста стола фрезерного станка.

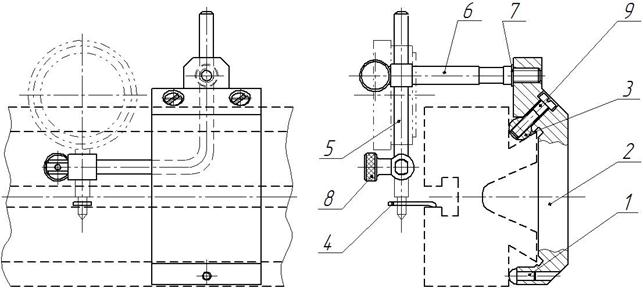

На рис. 4.11 представлена схема приспособления для контроля непараллельности поверхностей ласточкиного хвоста и паза стола фрезерного станка. Приспособление состоит из корпуса 2, на котором смонтированы две сферические опоры. Опора 3, закрепленная на корпусе винтом 9, устанавливается в угловой паз и базируется по двум поверхностям ласточкина хвоста. Опора 1 опирается на горизонтальную плоскость детали. Пружинный рычаг 4, закрепленный на ножке индикатора, опирается на боковую поверхность паза стола станка. Индикатор установлен на корпусе на стойке (поз. 5, 6) при помощи винта 8.

Индикатор предварительно выставляется по эталонной детали таким образом, чтобы при замере обеспечивался натяг в 1 - 3 оборота стрелки. Затем приспособление устанавливается на стол фрезерного станка (деталь) на расстоянии 50 мм от его торца. При этом приспособление базируется по трем поверхностям ласточкина хвоста. Пружинная ножка индикатора вводится в паз стола станка. Показания индикатора снимаются. Затем приспособление перемещается на расстояние 250 мм, и замер повторяется. По разности показаний индикатора определяется непараллельность поверхностей ласточкина хвоста и паза стола станка.

Рис. 4.11. Приспособление для контроля непараллельности поверхностей ласточкиного хвоста и паза стола фрезерного станка

2015-03-20

2015-03-20 2017

2017