Изложены основные требования и порядок выполнения учебно-исследовательских работ.

Предназначены для студентов 3 курса специальности 290600 “Производство строительных материалов, изделий и конструкций” при выполнении учебно-исследовательских работ по дисциплине “Процессы и аппараты в технологии строительных материалов”.

Обсуждены и рекомендованы к печати на заседании кафедры “Производство строительных изделий и конструкций” (протокол № 7 от 2 июля 2006 г.)

Составитель: В.И. Трофимов

Работы №1 и №2

ОПРЕДЕЛЕНИЕ РЕОЛОГИЧЕСКИХ СВОЙСТВ НЕНЬЮТОНОВСКИХ ЖИДКОСТЕЙ

Цель работ: практическое определение вязкости и предельного напряжения сдвига (пластической прочности) глиняной суспензии на ротационном вискозиметре (работа №1) и пластической прочности пасты из глины на коническом пластометре (работа №2).

В гидродинамике простую ньютоновскую жидкость принято рассматривать как нормальную, а жидкости с отклоняющимися от обычных характеристиками течения как аномальные. Однако эти так называемые аномальные, или неньютоновские жидкости весьма распространены в перерабатывающей промышленности и в промышленности строительных материалов. Поэтому изучение студентами специальных вопросов данной темы приобретает все большее значение.

Закономерности движения неньютоновских жидкостей имеют ряд особенностей.

Для ньютоновских жидкостей зависимость между напряжением сдвига  и градиентом скорости

и градиентом скорости  выражается, согласно уравнению

выражается, согласно уравнению  =m

=m  прямой, проходящей через начало координат с котангенсом угла наклона, равным вязкости m.

прямой, проходящей через начало координат с котангенсом угла наклона, равным вязкости m.

Вязкость неньютоновских жидкостей при данной температуре и давлении не остается постоянной, а изменяется в зависимости от скорости сдвига, его продолжительности, типа и размера аппарата. Неньютоновские жидкости можно разделять на три группы:

1).Вязкие или стационарные.

2).Неньютоновские жидкости, у которых зависимость между  и

и  изменяется по времени.

изменяется по времени.

З.Вязкоупругие или максвелловские жидкости.

Вязкие или стационарные неньютоновские жидкости имеют три разновидность:

а). бингамовские пластические жидкости;

б). псевдопластичные жидкости;

в). дилатантные жидкости;

Неподчинение закону Ньютона этих жидкостей обусловлено наличием у них малопрочной структуры, способной разрушаться при воздействии на систему сравнительно малых усилий. Бингам в 1922 году предположил, что при наличии в системе малопрочной

пространственной структуры, способной разрушаться, течение начнется лишь тогда, когда напряжение сдвига  превысит какой-то предел

превысит какой-то предел

, необходимый для разрушения структуры. Такое течение Бинтам назвал пластическим, а критическое (предельное) напряжение

, необходимый для разрушения структуры. Такое течение Бинтам назвал пластическим, а критическое (предельное) напряжение

- пределом текучести.

- пределом текучести.

Поэтому для жидкостей с пластическим течением уравнение Ньютона заменяется уравнением Бингама

=

=

+

+

где  -вязкость, отвечающая так называемому пластическому течению систем.

-вязкость, отвечающая так называемому пластическому течению систем.

Как только  превысит

превысит

и начнется течение, вязкость системы сразу примет постоянное значение. Примером жидкостей, довольно близко следующим уравнению Бингама, могут служить пасты на глины, консистентные смазки, зубная паста, масляные краски,сточные грязи и др.

и начнется течение, вязкость системы сразу примет постоянное значение. Примером жидкостей, довольно близко следующим уравнению Бингама, могут служить пасты на глины, консистентные смазки, зубная паста, масляные краски,сточные грязи и др.

Глиняную суспензию в работе №1 готовят с различной концентрацией твердой фаза, то есть с водотвердыии отношениями 0,85; 0,90; 0,95; J,OQ; I.06; 1,10.

Каждый студент определяет вязкость и предельное напряжение сдвига суспензии с одним из приведенных выше водотвердых отноше-нни.3аимствуя значения

, m для других водотвердых отношений суспензии, каждый студент строит в своем индивидуальном отчете графические зависимости

, m для других водотвердых отношений суспензии, каждый студент строит в своем индивидуальном отчете графические зависимости

=j(в/т) m=y(в/т)

=j(в/т) m=y(в/т)

Пасту из глины в работе №2 готовят также с пятью различными

водотвердыми отношениями. Минимальное водотвердое отношение определяется полным влагонасыщением сухой глины с ненарушенной структурой, что соответствует примерно водотвердому отношению 0,4 (окончательно устанавливается путем определения ее влажности студента в процессе проведения работы). Для получения образцов с остальными 4 водотвердыми отношениями к глине с влажностью полного влагонасыщения и водотвердым отношением,равным,

например, 0,4, добавляют воду в количестве, необходимом для получения пасты с водотвердыми отношениями 0,43; 0,45; 0,48; 0,5.

Например, количество води, которое следует добавить в глину с водотвердым отношением 0,4,чтобы получить пасту с водотвердым отношением 0,45, определяется следующим образом: допустим, что вам надо получить пасту с в/т= 0,45 в количестве 800 г.Сначала определим, сколько воды и твердого вещества содержится в исходной глине с в/т = 0,4.

В+Т=800г

В пасте с водотвердым отношением, равным 0,45,количество воды составит

В=570*0.45=266г

Следовательно, чтобы получить пасту с в/т =0,45 надо к глине с в/т=0.45 весом 800 г добавить воды в количестве 266-230=36 г. Каждый студент готовит из пасты заданного водотвёрдого отношения по одному образцу (общее количество пасты примерно 300-350 г) и определяет пластическую прочность на коническом многоскоростном пластометре. Порядок работы на ротационном вискозиметре и коническом плаотометре приводится ниже.

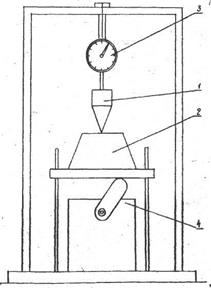

Ротационный вискозиметр РВ-8 конструкции М.П.Воларовича

Применяется для измерения вязкости торфа, смазочных масел, дизельных топлив, битумов и др. высококонцентрированных систем в интервалах температур от +150 до -60° С. С помощью РВ-8 можно определять я другие реологические характеристики исследуемых систем на основании анализа реологической кривой

N=f(F)

гдв N - число оборотов в секунду внутреннего цилиндра; F - величина грузов.

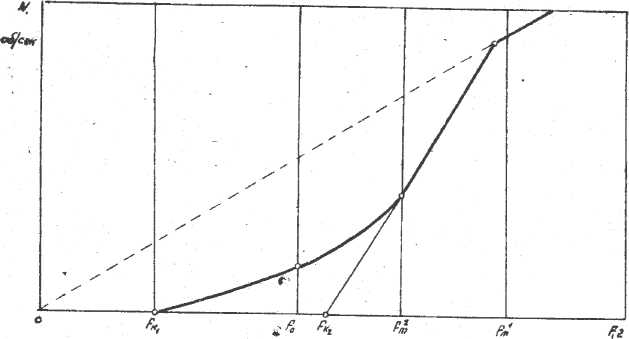

Типичная реологическая кривая приведена на рис.1

По этой кривой можно определить:

-предельное стоическое напряжение сдвига (предел текучести)

-предельное стоическое напряжение сдвига (предел текучести)

- предельное динамическое напряжение сдвига;

- предельное динамическое напряжение сдвига;

- наибольщую пластическую вязкость по Шведову;

- наибольщую пластическую вязкость по Шведову;

- наименьшую пластическую вязкость по Бингаму и др.

- наименьшую пластическую вязкость по Бингаму и др.

параметры.

Схема ротационного вискозиметра (рис.2) приведена в таком виде, когда верхняя часть прибора приподнята и вынута из термостата для того, чтобы произвести смену исследуемой системы, которая

Помещается между цилиндрами 1 и 2 вискозиметра.

Рис 1.

Реологическая кривая для тиксотропных бингамовских жидкостей

Каждый цилиндр внизу оканчивается полусферой, радиус которой равен радиусу цилиндра. Внутренний цилиндр соединен посредством муфты с барабаном 3. Вращение внутреннего цилиндра осуществляется с помощью грузов F подвешенных на нити 5.Вторые концы нити 5 огибают направляющие ролики 4.наматываются на барабан 3 и закрепляются на нем. Тормоз 6 служит для остановки и пуска в ход вращающейся системы прибора. Цилиндрический сосуд 2 вискозиметра входит верхней частью в выточку муфты штаты 8 1 поворотом закрепляется в ней штифтами. Цилиндры вискозиметра устанавливаются, таким образом строго соосно. Температуру исследуемой системы измеряют о помощью термопар, вмонтированных в цилиндр 2,или посредством измерения температуры термостатирующей жидкости термометром 9.Цилиндры вискозиметра помещаются во время измерений внутри термостата 10, состоящего 29 латунного сосуда, изолированного асбестом, внутри которого плотно вставляется другой сосуд для термостатирующей жидкости (спирта, керосина). Низкие температуры (до -6О°С) создают посредством добавления в жидкость кусочков твердой углекислоты через отверстия в плите 8.Жидкость в термостате перемешивают специальной мешалкой. Для получения высоких температур латунный сосуд термостата 10 снабжен обмоткой из нихрома, через которую пропускают электрический ток. В последнем случае в термостат наливают волу, масло или глицерин (взависимости от температуры).

Для смены исследуемой системы цилиндры вискозиметра вместе с платой 8 поднимаются на стойко II винтом 12. Подставка вискозиметра 14 снабжена тремя установочными винтами 13 и ее до начала измерений необходимо установить по уровню.

Рис.2. Схема ротационного вискозиметра РВ-8

Рис.2. Схема ротационного вискозиметра РВ-8

Порядок выполнения работы

I.Вискозиметр РВ-8 устанавливают на специальной подставке высотой 0,8-1,0 м. 2.Плита 14 вискозиметр устанавливается строго горизонтально при

опущенной внутрь термостата основной части прибора.

3.Определяют потери на трение, для чего определяют угловую скорость вращения внутреннего цилиндра при различных грузах (2,0; 2,5; 3,5; 5,0; 6,0 г).

Результаты опыта заносят в табл.1 и представляют в виде графика (рис.З).

Результаты опыта заносят в табл.1 и представляют в виде графика (рис.З).

Прибор отрегулирован нормально, если F= 2,5 г.

Рис.3 Зависимость между скоростью вращения внутреннего цилиндра и грузом для ротационного вискозиметра

4.Основная часть прибора поднимается из термостата и закрепляется вверху стойки II посредством винта 12.

5.Поворотом цилиндра 2 освобождают его и вынимают из муфты.

6.Цилиндр 2 заполняют исследуемым материалом таким образом, чтобы после погружения внутреннего цилиндра исследуемый материал (система) не доходил до краев цилиндра 2 на 2 см,

7.Затем заполненный цилиндр осторожно вставляют в выточку муфта; и закрепляют путам поворота. Опускают цилиндр вискозиметра в термостат с жидкостью.

8.Перемешивают жидкость в термостате в течение 3 минут и приступают к проведению опыта, записав показания температуры по термометру.

9.Внутренний цилиндр затормаживают и подвешивают груз к обеим нитям прибора. Начальный груз должен быть примерно равен F+ I г. Освобождают тормоз и сладят за вращением цилиндра. Если под действием преложенного вращающего момента цилиндр не сдвинется, то вторично затормаживают цилиндр, увеличивают груз и опять проверяют вращений. Так повторяют до тех пор, пока цилиндр не начнет вращаться. За вращение принимается безостановоч-

ный поворот не менее чем на 1/4 окружности. Все груза котором цилиндр начал вращаться, записывают в таблицу.

10.Затем увеличивают груз, подвешенный к нитям до

F2=1,5F1; F3=2F1; F4=2,5F1; F5=3F1; F6=3,5F1

и для каждого из этих грузов измеряют скорость вращения цилиндра. Для этого при помощи секундомера измеряют время одного полного оборота цилиндра. Стрелку, перед тем как освободить тормоз, подводят к началу шкалы, пускают секундомер. Секундомер останавливают, когда после вращения стрелка вторично пройдет это деление. Если время вращения одного оборота цилиндра слишком малого измеряют время 3-5 оборотов. При этом отсчет времени начинается со второго оборота (первый не принимается во внимание).Если время I оборота слишком велико (более 3 мин), то можно измерение проводить для части оборота, но не меньше

чем 90°.

II.Поднимают основную часть вискозиметра, освобождают цилиндр 2 и определяют глубину погружения внутреннего цилиндра в исследуемый материал h. Значение h должно быть в пределах 7-8 см.

Затем очищают цилиндры от исследуемой среда до сухого с  остояния.

остояния.

Порядок обработки экспериментальных данных

Дается например структурированных неньютоновских жидкостей (цементное тесто, цементный раствор и Др.), у которых вязкость зависит от скорости сдвига

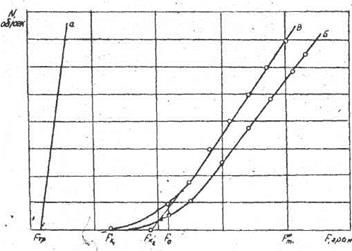

1. По опытным данным для каждой температуры раздельно строят реологические

кривые N-F(рис.3 б).

2. Вычитая потери по трению, получают фактическую кривую (рис.З в)

3. Графически определяют для каждой температуры Fk1 и Fr2.

4. Статистическое  и динамическое

и динамическое  предельное напряжения сдвига рассчитывают по формуле

предельное напряжения сдвига рассчитывают по формуле

, вин/см

, вин/см

где- К1 - константа прибора.

где R - радиус барабана, см. R=2.235;

r1 - радиус внутреннего цилиндра и полусферы, см; r1=1.605;

r2 - радиус внешнего цилиндра и полусферы, см; r2=1.905;

h - глубина погружения внутреннего цилиндра и исследуемого материала, см;

q - ускорение силы тяжести, см/с

5. Наибольшую пластическую вязкость по Шведову  и наименьшую пластическую вязкость по Бингаму

и наименьшую пластическую вязкость по Бингаму  вычисляют по формуле:

вычисляют по формуле:

, пуаз, К2-константа.

, пуаз, К2-константа.

N - число оборотов внутреннего цилиндра в секунду при данном грузе.

Результаты измерений Таблица 1

| Наблюдаемые и расчетные величины ори определении | |||||||||||

| потери на трение | реологических характеристик | ||||||||||

| Вес гру-за, F | Число оборот n | Врв. мя, с t | Угловая ско- об/о N | Веc груза, г | Чиc-ло оборот. n | Вре-мя, с t | Угловая скорость об/с N | Значение Fk1 | Значение Fk2 | Ста-тич. ВЯз- кость: | Ди-на-мич. вязкость |

Определение предельного напряжения сдвига на

безинерционном коническом пластометре.

Измерение предельного напряжения сдвига для характеристики пластической прочности дисперсных систем широко применяется в исследовательских работах. Среди известных способов этого намерения наибольшее распространение получил предложенный в 1949 г П.А.Ребиндером и Н.А.Семененко метод, основанный на использовании конического пластометра.

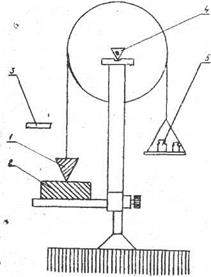

Предложено много конструкций конического пластометра. Рассмотрим в общих чертах работу широко распространенных приборов: блочного (рис.5).рычажного (рис.4),КП~3 (ржо,6).Первые два пластометра разработаны на кафедре коллоидной химии МГУ, трети предложен М.П.Воларовичем и С.И.Марковым.

Измерение предельного напряжения сдвига производят на указанны х пластометрах следуюцим образом.

Рис.4. Пластометр рычажного типа

Конус I уравновешивают гирями или противовесом. Поверхность испытываемого образца 2 приводят в соприкосновение с вершиной А конуса I. Снимаются с чайки 5 (рис.5) или ставят на весовую платформу 5 (рис.4) гирю заданного веса и конус погружают в образец.

После нажатия пусковой кнопки (рис.7) конус опускается под действием собственного Веса. Глубину погружения конуса измеряет оптическим способом (рис.5) или с помощью индикаторов(рис.4 и 7)

У всех названных приборов есть один общий признак - конус погружается в исследуемый образец йод действием силы тяжести, равной разности весов конуса и гирь (рис.5)или весу конуса (рис.4). По этому общему признаку приборы рассматриваемой конструкции можно назвать пластометрами с падающим конусом.

Падение конуса происходит с начальным ускорением, зависящим от величины суммы и разности движущихся масс гирь и конуса (рис. 5) или равным ускорению сил тяжести конуса (рис.7). На величину ускорения влияет скорость, с которой снимают гири (рис.5) или нажимают пусковую кнопку (рис.7).

Падение конуса происходит с начальным ускорением, зависящим от величины суммы и разности движущихся масс гирь и конуса (рис. 5) или равным ускорению сил тяжести конуса (рис.7). На величину ускорения влияет скорость, с которой снимают гири (рис.5) или нажимают пусковую кнопку (рис.7).

Рис.5 Пластометр блочного типа Рис.6. Пластометр КП-З Наличие ускорения у падающего конуса приводит к возникновению силы инерции, действующей на конус дополнительно к силе тяжести. При этом конус погружается в материал с переменной скоростью. Напряжение сдвига, действующее на погружающуюся поверхность конуса и зависящее для дисперсных систем от скорости деформации, также имеет переменную величину.

Блочный и рычажный приборы искажают результаты еще по одной причине. После погружения конуса в материал приема 4 блока прибора (рис.5) и рычажная система (рис.4) выходят из положения равновесия

Сила действующая на конус в этот момент, отличается от ее величины до погружения.

У прибора (рис.4) глубина погружения конуса определяется индикатором, что удобнееоптического способа измерения (рис.5).Однако ножка индикатора создает дополнительное давление на рычаг прибора, котороена нашим измерениям изменяется от 77 до 172г при увеличении отсчета от0,2 до 8,0 мм. Это ухудшает, работу пластометра.

Более совершенным является пластометр, предложенный Н.В.Михайловым, Г.Г. Шейининым и Е.Е. Калмыковой (рис.6). В этом приборе конус погружается в испытываемый образец (материал 2) при подъеме столика кулачком 4. Усилие,

Передаваемое конусу, измеряется динамометром 3, при этом конус перемещается вверх. Величина этого перемещения зависит от величины усилия и характеристики динамометра. Одновременное движение испытываемого образца с известной скоростью и конуса со скоростью, величина которой заранее не известна,

делают непригодным и этот прибор для измерения предельного напряжения сдвига при постоянной скорости погружения конуса.

Поскольку движение конуса с ускорением (рис. 4, 5,7)порождает силу инерции, которая складываясь с силой тяжести увеличивает глубину погружения конуса, а в расчетах сила инерции не учитывается, то предельное напряжение сдвига на указанных приборах определяется с ошибкой, достигающей 30 и более процентов.

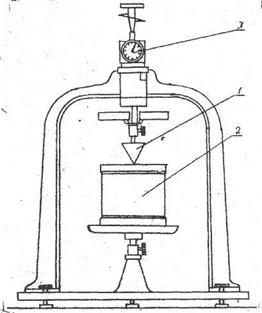

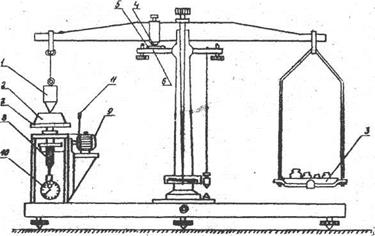

Для увеличения точности измерений И.И.Берней предложил новую конструкцию конического пластометра (рис.8).

Пластометр ПМ-3 создан на базе равноплечных весов, вместо одной из чаши которая подвешена конус.

I.Он уравновешивается гирями, установленными на второй чаше весов 3.

Для фиксирования конуса и весов в положена равновесия установлен специальный винт 4, упирающийся в пластину 5, перекрывающую отверстие 6.

Испытываемый образец 2 устанавливается на специальном столике 7.который может подниматься и опускаться ори вращении винта 8 вручную или с помощью привода 9.Величина перемещения винта и столика измеряется индикатором 10 -Винт 4 и токопроводящий верхний слой пластины 5 соединены с электрической цевью, включающей лампу II, таким образом, что при контакте винта с пластиной, лампа горит, а в случае разрыва контакта - лампа гаснет. Прибор может работать на двух режимах; инерционном и безинерционном,

Испытываемый образец 2 устанавливается на специальном столике 7.который может подниматься и опускаться ори вращении винта 8 вручную или с помощью привода 9.Величина перемещения винта и столика измеряется индикатором 10 -Винт 4 и токопроводящий верхний слой пластины 5 соединены с электрической цевью, включающей лампу II, таким образом, что при контакте винта с пластиной, лампа горит, а в случае разрыва контакта - лампа гаснет. Прибор может работать на двух режимах; инерционном и безинерционном,

Рис.7. Пластометр с падающим конусом

Выполняя измерения по основному безинерционному режиму, после уравновешивания конуса, перекрывают пластиной 5 отверстие 6 и снимают гири заданного веса с чаши 3. Опусканию конуса препятствует винт 4,вращая который приводят коромысло весов в то положение, которое оно занимает при равновесии. Поверхность образца приводят в соприкосновение с вершиной конуса. Вращением шкалу индикатора устанавливают на ноль, включают электродвигатель, и столик с образцом начинает подниматься(а конус погружаться) с заданной скоростью. Когда давление между конусом и образцом превышает вес снятых гирь, коромысло весов приподнимается, контакт между винтом 4 и пластиной 5 нарушается и лампа гаснет. Снимается отсчет по индикатору, определяется глубина погружения конуса. На этом заканчивается одно измерение.

Отличи измерений на этом приборе и на коническом пластометре с падающим конусом П.А.Ребиндера состоит не только в том что здесь исключено влияние сил инерции движения конуса, но и в том, что в данном способе фиксируется глубина погружения конуса, соответствующая равенству активных и реактивных

Сил при его движении с известной постоянной скоростью, а не в момент остановки, как в способе П.А.Ребиндера.

Из последнего обстоятельства следует, что по результатам из- мерений на пластометре ПМ-3 определяется не предельное напряжение сдвига

,а действующее напряжение сдвига

,а действующее напряжение сдвига  , частью которого кроме

, частью которого кроме

является динамическая составляющая, зависящая от вязкости и градиента скорости в сдвигаемом слое. Для определения предельного напряжения сдвига и вязкости среда но известной глубине погружения в нее конуса с заданной скоростью на кафедре производства строительных изделий и конструкций КПИ разработан специальный метод. На пластометре ПМ-3 по указанной выше методике при трех возрастающих значениях нагрузки

является динамическая составляющая, зависящая от вязкости и градиента скорости в сдвигаемом слое. Для определения предельного напряжения сдвига и вязкости среда но известной глубине погружения в нее конуса с заданной скоростью на кафедре производства строительных изделий и конструкций КПИ разработан специальный метод. На пластометре ПМ-3 по указанной выше методике при трех возрастающих значениях нагрузки

F1, F2 и F3 измеряют три составляющие им глубины h1,h2,h3 погружение конуса в одну и ту же лунку на поверхности образца. Необходимо иметь в виду, что наименьшая глубина погружения конуса h, должна быть не менее 3 мм. Максимальная глубина погружения ограничивается наибольшим рабочим ходом ножки индикатора (II мм). Поэтому необходимо применять при намерениях такие нагрузки F1,F2 и F3, чтобы глубина погружений h1,h2,h3 составляла соответственно 4-5, 6-7, 8-9 мм.

Рис.8. Безжнерцжоиннй конический пластометр

Рис.8. Безжнерцжоиннй конический пластометр

Обычно F2 = (1,5-2)F1, F3= (1,5-2)F2. При необходимости на конус надевают дополнительные грузы. Напряжение сдвига  для каждой

для каждой

Глубины погружения конуса h вычисляется по формуле:

где К – коэффициент, зависящий от угла  при вершине конуса

при вершине конуса

(при  =30

=30  К=0,959, при

К=0,959, при  =60

=60  К=0,214).

К=0,214).

Для определения предельного напряжения сдвига

и вязкости по экспериментальным значениям напряжения сдвига

и вязкости по экспериментальным значениям напряжения сдвига

,

,

и

и

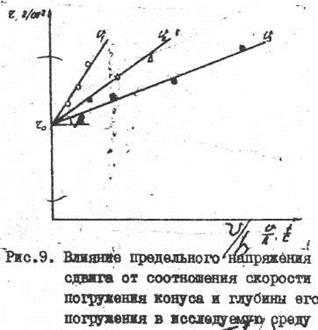

,соответствующим глубинам h1,h2,h3 погружения конуса, для каждой из трех скоростей погружения конуса v1,v2,v3 строят графики зависимости

,соответствующим глубинам h1,h2,h3 погружения конуса, для каждой из трех скоростей погружения конуса v1,v2,v3 строят графики зависимости  от v/h (рис.9). Отрезок, отсекаемый прямыми на оси ординат, равен

от v/h (рис.9). Отрезок, отсекаемый прямыми на оси ординат, равен

, а тангенсы углов b наклона прямых к горизонтальной оси - соответствующим значениям вязкости

, а тангенсы углов b наклона прямых к горизонтальной оси - соответствующим значениям вязкости

h1,h2,h3.

На одном образце можно производить несколько измерений предельного напряжения сдвига. При этом лунки должны находиться не ближе чем на 15 мм одна от другой, считая это расстояние между краями лунок. Количество параллельных измерений должно быть не менее двух. Исходные измерения и расчетные характеристики записывают в табл.2.

табл.2

| Скорость погружения конуса v мм/МиН | Величина груза, | номер лунки | Глубина Н погружения конуса h,см | Напряжения сдвига

| v/hср | Вяз-кость m | Пре

двльнов напряженив сдвига

,См ,См

| ||

| отдельного измерения | cреднее значе ние | отдельного измерения | cреднее значе ние | ||||||

| 1 | |||||||||

| 2 | |||||||||

| I | |||||||||

| I | |||||||||

| 4 | |||||||||

| 5 | |||||||||

Контрольные ВОПРОСЫ

1. Назначение, принцип действия и конструкция ротационного вискозиметра.

2. Назначение, принцип действия и конструкция конического безинерционного пластометра.

3. Разнообразные конструкции существующих пластометров и их сравнительная оценка.

4. Что такое инвариантность пластической прочности при работе на коническом пластометре?

5. Классификация неньютоновских жидкостей,

6. Какие отличительные особенности имеют неньютоновские жидкости?.

7. Характеристика вязких бингамовских жидкостей.

8. Псевдопластичные и дилатантные жидкости.

9. Неньютоновские жидкости, вязкость которых зависит от продолжительности действия сдвигающих напряжений,

10. Характеристика вязкоупругих жидкостей.

11. Течение структурированных неньютоновских жидкостей (цементное тесто, суспензии, растворы).

Лабораторная работа №3

ОПРЕДЕЛЕНИЕ РЕЖИМА ТЕЧЕНИИ ЖИДКОСТИ

Цель работы: ознакомление с изменениями происходящими в потоке при различных режимах течения и практическое определение Rе при ламинарном и турбулентном режимах течения воды.

Основные положения

При расчетах технологических процессов, связанных с движением жидкостей и газов, необходимо учитывать характер движения потока.

При движении жидкости по трубопроводу можно установить существование двух режимов движения - ламинарного и турбулентного. При малых скоростях элементарные струйки жидкости движутся параллельно, как бы скользя друг по другу не перемешиваясь (ламинарное как вязкое течение) При больших скоростях наблюдается поперечное перемещение струек жидкости за счет образования вихрей (турбулентное течение). Для установившегося потока при ламинарном течении скорость постоянна в каждой точке жидкости, а при турбулентном колеблется около некоторого среднего значения за счет пульсация, то есть изменения своей величины и направления во времени.

Распределение скоростей во поперечному сечению трубопровода при ламинарном течении происходят по параболе, причем средняя скорость потока составляет 0.5 от максимальной(по оси потока).

При турбулентном течении изменение скоростей в поперечном сечении трубопровода идет по более пологой кривой и средняя скорость составляет 0,8 - 0,9 от максимальной.

Характер движения жидкости зависят не только от средней скорости потока, но и от геометрических размеров потока (эквивалентного диаметра), вязкости и плотности.

Влияние перечисленных физических параметров потока на характер движения определяется величиной критерия (числа) Рейнольдса

где  - средняя скорость потока, м/с;

- средняя скорость потока, м/с;

- плотность жидкости, кг/м

- плотность жидкости, кг/м

-динамический коэффициент вязкости, Н с/м

-динамический коэффициент вязкости, Н с/м

- кинематический коэффициент вязкости, м

- кинематический коэффициент вязкости, м  /с

/с

- эквивалентный диаметр трубопровода, м.

- эквивалентный диаметр трубопровода, м.

Эквивалентный диаметр dэ выражается через гидравлический радиус rготношение "живого" (фактического) сечения потока F к его смоченному периметру П:

Критерий Рейнольдса показывает соотношение сил инерции, характеризующихся вязкостью потока. Отсюда следует, что турбулентное течение свойственно потокам, обладающим развитыми силами инерции, а ламинарное течение характерно для потоков, в которых сила внутреннего трения преобладают над силами инерции.

Установлено, что для ламинарного режима величина критерия Реинольдса всегда меньше, а для турбулентного режима всегда больше некоторого определенного критического значения. Например, для прямых труб критическое значение числа Рейнольдса Rе= 2320.Необходмо отметить, что приведенное критическое значение является в известной степени условной величиной, так как трудно обнаружить резкий переход от ламинарного режима к турбулентному.

В действительности обычно наблюдается так называемая переходная область исчезновения ламинарного режима и установления турбулентного состояния потока. Числовые значения критерия Рейнольдса для переходной области находятся в пределах 2320...10000.

В действительности обычно наблюдается так называемая переходная область исчезновения ламинарного режима и установления турбулентного состояния потока. Числовые значения критерия Рейнольдса для переходной области находятся в пределах 2320...10000.

При значении Rе более 10000 режим потока становятся устойчивым турбулентным.

Цель работа - ознакомление с изменениями, происходящими в потоке при различных режимах течения и практическое определение Rе при ламинарном и турбулентном режимах течения вода.

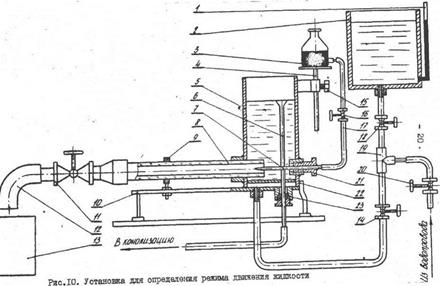

Описание установки

Вода в бак. 2 (рис.10) поступает из городского водопровода; вентиль 24 при этом должен быть закрыт, а вентили 18 в 20 открыты. Наполнение бака контролируется водомерным стеклом I. После наполнения бака вентиль 20 закрывается. Во время работы установки вода из бака 2 по питательной трубе через вентиль 18 и 20 поступает в расходный бак 5.Излишняя вода через трубу 6 сливается в канализацию. Из расходного бака 5 вода по стеклянной трубе 6 через вентиль и шланг 12 сливается в мерный бак. В стеклянную трубу 8 сосуда 3 по тонкой трубке 7 и шлангу 17 через регулирующий вентиль 16 поступает подкрашенная струйка воды.

Расходный бак приварен к специальной подставке 10, о помощью которой его устанавливают на лабораторном столе. трубу 6,верхний конец которой заканчивается воронкой, можно устанавливать на требуемой высоте, обеспечивая тем самым необходимый постоянный напор при течении воды по стеклянной трубке 8.Для предотвращения утечки воды через зазор между днищем расходного бака и трубкой 6 и для удержания последней в неподвижном вертикальном положении имеется сальник 23.

Сосуд с подкрашенной жидкостью установлен на подставке 4,которая вместе с сосудом может фиксироваться на заданной высоте о помощь» специального болта 15»

Стеклянная трубка с внутренним диаметром 22 мм одним концом входит в бак, а другой - поддерживается на опоре 9.Трубка 7 припаяна к гайке 21 и, следователь но, вращением ее в ту или иную сторону можно регулировать глубину захода конца трубки 7 в стеклянную трубку 8.

Температуру воды (для определения её вязкости) определяют термометром.

Для успешного проведения опытов весьма важными условиями являются стабилизация потока воды в стеклянной трубке 8 и согласование скорости истечения подкрашенной жидкости со скоростью потока воды в стеклянной трубке. Для обеспечения спокойного входа в расходный бак 5 вода в него поступает не сверху, а через специальное отверстие в две бака. Для успокоения вода проходит через перегородку «выполненную из тройного слоя сетки с мелкими отверстиями. Для согласования скорости истечения подкрашенной жидкости со скоростью воды в стеклянной трубке сосуд с подкрашенной жидкостью 3 можно перемещать по вертикали и фиксировать нa нужной высоте, как указано выше, для создания необходимого напора.

Методика проведения опыта и обработка результатов Работу начинают о установления ламинарного режима увеличивая постепенно скорость движения воды в стеклянной трубке, наблюдают за изменениями, происходящими о подкрашенной струйкой при разных режимах течения, после чего приступают к измерению величин, необходимых для определения числа Рейнольдса, начиная с ламинарного режима и кончая турбулентным. Настраивают установку на ламинарный режим при минимальной скорости истечения вода ж подкрашенной жидкости. Добиваются четкого очертания подкрашенной струйки жидкости, что свидетельствует о наступлении ламинарного режима.Настройка указанного режима производится регулированием степени открытия вентилей 14,11 и крана 16.Поеле этого определяют расход вода по мерному баку.Затем увеличивают степень открытия вентиля II и регулирую» открытие (если нужно) вентиля 14 и крана 16.После этого также определяют расхож вода.

Таких замеров проводят несколько (5-6).заканчивая их при развитом турбулентном движении потока.

При этом замерят и записывают и температуру вода. После проведения всех измерений производят обработку полученных результатов. Среднюю скорость движения вода в стеклянной трубке определяют по формуле:

где G – расход воды, кг/с;

- плотность воды, кг/с;

- плотность воды, кг/с;

d – внутренний диаметр стеклянной трубки, мм, d=22мм.

Результаты наблюдений, опытные и расчетные данные заносят в таб.1

Таблица 1

| № опыта | Расход воды G, кг/с | Температура Воды t,С |

Вязкость

Воды m,

| Скорость движения воды W,м/с | Состояние подкрашен. Стр. | Режим потока |

Таб.2

t

|

|

t

|

|

t

|

|

t

|

|

t

|

|

| 2,519 | 1,346 | 1,203 | 1,083 | 0,981 | |||||

| 1,473 | 1,308 | 1,171 | 1,056 | 0,058 | |||||

| 1,428 | 1,271 | 1,140 | 1,030 | 0,936 | |||||

| 1,386 | 1,236 | 1,111 | 1,005 | 0,914 |

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Принцип действия и конструкция установки.

2. Реальные и идеальные жидкости.

3. Ламинарное итурбулентное движение жидкостей.

4. Распределение скоростей при установившемся ламинарном потоке. Закон Стокса.

5. Критерий Рейнольдса и ею физический смысл.

6. Расход жидкости при установившемся ламинарном штоке. Закон Пуазейля.

7. Основные характеристики турбулентного потока.

8. Уравнение неразрывности потока и расхода.

9. Что такое гидравлический радиус с эквивалентный диаметр.

Лабораторная работа №4

ОПРЕДЕЛЕНИЕ гидравлических сопротивлений трубопроводов

Цель работы: опытное определение коэффициента трения l и коэффициентов местного сопротивления x.

Общие положения

Одним из важнейших вопросов прикладной гидравлики является определение потерь энергии при движении жидкостей.

Установившееся движение потока описывается уравнением

которое представляет собой критериальную форму уравнения Новье-Стокса для установившегося движения жидкости при напорном течении по прямому трубопроводу.

В этом уравнении  -Критерий Эйлера(мера отношения сил давления и сил инерции);

-Критерий Эйлера(мера отношения сил давления и сил инерции);

R  =

=

- критерий Рейнольдса (мера отношения сил инерции и сил вязкости).

- критерий Рейнольдса (мера отношения сил инерции и сил вязкости).

r1, r2 – симплекс геометрического подобия;

- потери давления, Н/м

- потери давления, Н/м

- плотность жидкости, кг/м

- плотность жидкости, кг/м

- cредняя скорость движения потока,м/с

- cредняя скорость движения потока,м/с

d – диаметр трубы, м

- вязкость жидкости, Н с/м

- вязкость жидкости, Н с/м

Зная величину критерия Эйлера, можно легко найти потерю давления:

В частном случае движения жидкостей по трубопроводам различают потери энергии по длине трубопроводов ив местных сопротивлениях. Значение критерия Эйлера при движении жидкости по пряной трубе может быть определено по уравнение

,

,  , r

, r

где L – длина прямого участка трубы, м;

lэ –эквивалентная шероховатость, м;

c, m, n – величины зависящие от режима движения.

Эквивалентная шероховатость - это такая условная, постоянная по длине трубы, шероховатость, образованная выступами одинаковой высоты l,при которой потери энергии на течение будут теми же самыми, что и при данной реальной шероховатости о выступами различной величина. Прохождение потока через местные сопротивления может быть охарактеризовано аналогичным критериальным уравнением, однако выражение симплексов геометрического подобия для этого случая пока неустановлено и константы уравнения не определены.

Таким образом, в случае движения жидкости по прямой трубе критерий Эйлера может быть рассчитан, хотя и с некоторыми затруднениями, связанными с установлением значений величин коэффициента уравнения С и показателей систем

m и n.

В случае же прохождения потока через местные сопротивления определить значение критерия Эйлера расчетным путем как функцию критерия Рейнольдса и симплексов геометрического подобия пока затруднительно. Эти обстоятельства не позволяет до настоящего времени отказаться от частных эмпирических формул:

где  - коэффициент трения;

- коэффициент трения;

- коэффициент местного сопротивления.

- коэффициент местного сопротивления.

Из сопоставления формул (4) и (5) с выражением критерия Эйлера (2) следует, что l = 2 Е и (при l/d=1) и x=2 Е и,т.е оба эти коэффициента зависят от числа Рейнольдса и геометрических характеристик системы  и

и  .

.

При движении потока жидкости в условиях, когда сила трения будет пренебрежительно малой по сравнению с силой инерции, т.е. в автомодельной области, оба коэффициента, как и критерий Эйлера, становятся постоянными. Легко убедиться, что обозначает  из уравнения(3) получим формулу(4), и обозначая

из уравнения(3) получим формулу(4), и обозначая  для каждого данного вида местного сопротивления(т.е.считая равными нулю показатели степени у обоих симплексов r1и r2),придем к формуле(5).

для каждого данного вида местного сопротивления(т.е.считая равными нулю показатели степени у обоих симплексов r1и r2),придем к формуле(5).

Поскольку нахождение коэффициента местного сопротивления связано о такими же принципиальными трудностями, как и определение критерия Эйлера» то при вычислении потерь напора с помощью формул (4) и (5) значения коэффициентов приходится либо находить по одной из многочисленных экспериментальных зависимостей «либо брать по соответствующим, также экспериментальным, графикам и таблицам.

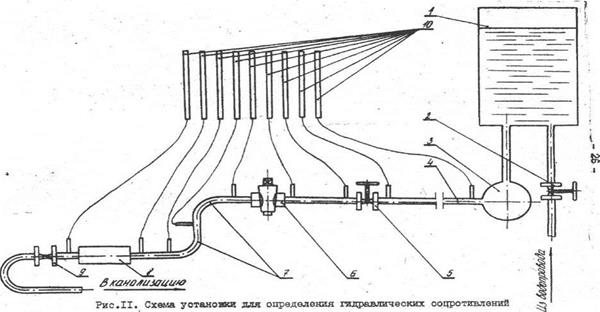

Описание установки

Вода из напорного бака I (рис.II) поступает в коллектор 3,а из коллектора - в горизонтальный трубопровод. На установке имеется пять объектов исследования, расположенных на двух линиях (на схеме все объекты исследования условно расположены на одной линии); горизонтальный Трубопровод 4,вентиль 5,пробковый кран 6,два отвода с одинаковыми радиусами 7,расширитель 8.

Перепад давления на каждом из перечисленных объектов определяется с помощь пьезометров 10.Вода в напорный бак поступает из водопровода при открытом вентиле 2.Для контроля уровня воды в напорном баке на нем установлено водомерное отекло (на схеме не показано). Во время проведения опыта воду сливают в мерный бак для определения расхода воды, а затем - в канализацию.

Методика проведения работы

Перед пуском установки заполняют напорный бах водой до верхней отметки. Затем заполняют систему водой, удалив воздух из коллектора и расширителя, вращением маховика вентиля 9 соэдают минимальный требуемый расход вода. При минимальном расходе снимают показатели пьезометров и одновременно определяют расход воды. Коэффициент трения и коэффициент местного сопротивления определяются при пяти расходах вода, начиная от минимальной и кончая максимальной. Среднюю скорость потока при заданных расходах воды вычисляют по уравнению расхода

где V - объем воды прошедший черев трубопровод за одну секунду.

Коэффициент трения l рассчитывают, пользуясь формулой (4),, а

коэффициенты местных сопротивлений x формулой (5).

Для оценки получаемых результатов необходимо сопоставить найденные опытным путем значения коэффициентов по справочным данными. Эта величина может находиться по вычисленным значения числа Рейнольдса, пользуясь соответствующими графиками и таблицами.

Отчет о выполненной работе должен включать:

а)схему установки;

б)расчетные формулы

в)таблицу исходных (таб. 1)и вычислительных величине (табл.2);

г)зависимость вида  и

и

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Принцип действия и конструкция установки.

2.Истечение жидкостей и отверстий при постоянном и переменном давлении.

3.Уравнение Бернулли для реальной жидкости и его практическое приложение.

4.Расчет потерь напора при движении жидкости по горизонтальному трубопроводу поперечного сечения.

5.Расчет местных сопротивлений.

6.Разновидности местных сопротивлений.

7.Основы расчета диаметров трубопроводов.

Таб.1

| № линии | № опыта | Время опытов, с | Количество жидкости, прошедшее через трубопровод за время опыта, л | Секундный расход, м  /с /с

| Уровень h и разность уровней  жидкости в пьезометрических трубках, мм жидкости в пьезометрических трубках, мм

| |||||||||||||||||

| Прямой участок d=15,75,мм | Внезапное расширение

d1/d2=

| Внезапное сужение

d2/d1=

| Вентиль d=27 | Пробковый кран d=27 | Два колена d=21,25 | |||||||||||||||||

| h16 | h15 |  h h

| h15 | h14 |  h h

| h13 | h12 |  h h

| h11 | h10 |  h h

| h9 | h8 |  h h

| h8 | h6 |  h h

| |||||

Таб.2

| № пп | Наименование величины | Обозначение величин и размерность | № опыта | ||

| расход средняя скорость движения потока число Рейнольдса Потери на трении при прохождении прямого участка трубы Потери на трении при прохождении вентиля Потери на трении при прохождении пробкового крана Потери на трении при прохождении отвода 1 Потери на трении при прохождении отвода 2 Потери при внезапном расширении Потери при внезапном Сужении Коэффициент трения Коэффициент местного сопротивления вентиля пробкового крана отвод 1 отвод 2 |

м  /с

м/с

мм в ст.

Н/м /с

м/с

мм в ст.

Н/м  мм в ст.

Н/м

мм в ст.

Н/м  мм в ст.

Н/м

мм в ст.

Н/м  мм в ст.

Н/м

мм в ст.

Н/м  мм в ст.

Н/м

мм в ст.

Н/м  мм в ст.

Н/м

мм в ст.

Н/м  мм в ст.

Н/м

мм в ст.

Н/м

|

Лабораторная Работа №5

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ РАСХОДА ДРОССЕЛЬНЫХ РАСХОДОМЕРОВ

Цель работа: экспериментальное определение коэффициентов расхода нормальной диафрагмы и нормального сопла я установление зависимостей этих коэффициентов от критерия Рейнольдса для области развитого турбулентного режима движения жидкости.

Общие положения

Для измерения количества жидкости, проходящего в единицу времени по трубопроводу, используют дроссельные расходомеры с переменным перепадом давления. Состоят они из дроссельного устройства (сопла, диафрагмы, трубы Вентури) подключенного к нему посредством соединительных трубок дифференциального манометра или пьезометра.

Назначение дроссельного устройства - создавать сужение потока, дифференциального манометра или пьезометра - измерять перепад давления, обусловленный сужением потока на участке дросселирования.

Рассмотрим теоретические основы определения коэффициентов расхода. Пусть реальная несжимаемая жидкость движется по горизонтальному трубопроводу, в котором установлено дроссельное устройство, например «нормальная диафрагма 2 ( относительно тонкий диск с круглым отверстием в центре и прямоугольной кромкой на входе) (рис.12). При установившемся движении жидкости на некоторой участке после диафрагмы создается местное сужение Потока жидкости. Выберем сечение 1-1 перед началом сужения потока, а сечение 2-2 -в месте наибольшего сужения.

Здесь d1=d, d2<d0, d0<d

В соответствии с законом сохранения массы вещества средняя скорость потока несжимаемой жидкости в суженном сечении I-I повышается. Ее изменение можно описать уравнением неразрывности потока:

, (I)

, (I)

2015-05-05

2015-05-05 560

560