1) структурная схема тележки крана, схемы монтажа основных узлов и механизмов тележки крана; 2) компоновочная схема предприятия, структурно-функциональная схема производства.

6) Дата получения задания: 07 октября 2013 г.

Руководитель, доцент,

к.т.н., доцент С.Ф. Пилипчук

Задание принял к исполнению

(дата)

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ.. 5

1. РАСЧЕТ ВНЕШНИХ И ВНУТРЕННИХ ГРУЗОПОТОКОВ ПРЕДПРИЯТИЯ.. 6

1.1. Определение потребности в материалах и комплектующих и расчет внешних грузопотоков 6

1.2. Построение структурно-функциональной схемы предприятия. 11

1.3. Расчет интенсивностей грузопотоков предприятия. 16

2. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПРОИЗВОДСТВЕННОЙ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ ПРЕДПРИЯТИЯ.. 31

2.1. Определение площади склада металлов. 31

2.2. Выбор модели управления запасами для склада металлов. 32

2.3. Определение параметров зоны разгрузки для склада металлов. 33

2.4. Определение параметров склада комплектующих. 34

2.5. Определение параметров зоны разгрузки для склада комплектующих. 38

2.6. Определение параметров склада готовой продукции. 39

|

|

|

2.7. Определение параметров зоны погрузки склада готовой продукции. 39

2.8. Компоновочная схема предприятия. 39

2.9. Выбор средств транспортирования ГЕ.. 40

3. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ СБОРКИ УЗЛОВ ТЕЛЕЖКИ.. 43

3.1. Участок предварительной сборки. 43

3.2. Участок окончательной сборки. 46

4. РАСЧЕТ ПАРАМЕТРОВ СБОРОЧНОГО КОНВЕЙЕРА.. 48

5. ОПРЕДЕЛЕНИЕ МЕСЯЧНОГО ВЫПУСКА ПРОДУКЦИИ.. 50

ЗАКЛЮЧЕНИЕ.. 51

БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 52

Приложение 1. 53

Приложение 2. 54

ВВЕДЕНИЕ

Целями курсового проекта являются: знание методов организационного проектирования, расчёта и определения параметров производственно-сбытовой системы (ПСС), состоящей из предприятия, выпускающего тележки для мостовых кранов, поставщиков материальных ресурсов и потребителей готовой продукции.

На предприятии осуществляется в основном узловая сборка тележек из готовых комплектующих изделий (деталей, узлов). Часть деталей (узлов) изготавливается непосредственно на предприятии посредством выполнения операций механической и термической обработки, сварки. В качестве базовой модели используется тележка мостового крана, разработанная в рамках курсового проекта по дисциплине "Грузоподъемные машины" в 8 семестре.

Предприятие расположено в трехпролетном здании, ширина одного пролета принимается равной ширине пролета цеха механообработки (18 м), спроектированного в курсе "Основы логистики".

В ходе проектирования ПСС необходимо решить следующие задачи: составить структурную схему тележки крана, схемы монтажа ее основных узлов; разработать структурно-функциональную схему производства; рассчитать количественные характеристики грузопотока предприятия; выбрать подъемно-транспортное оборудование; составить компоновочную схему предприятия.

|

|

|

1. РАСЧЕТ ВНЕШНИХ И ВНУТРЕННИХ ГРУЗОПОТОКОВ ПРЕДПРИЯТИЯ

1.1. Определение потребности в материалах и комплектующих и расчет внешних грузопотоков

Основными внешними грузопотоками предприятия являются:

- поступающие материалы и комплектующие изделия;

- отправляемые покупателем готовые изделия.

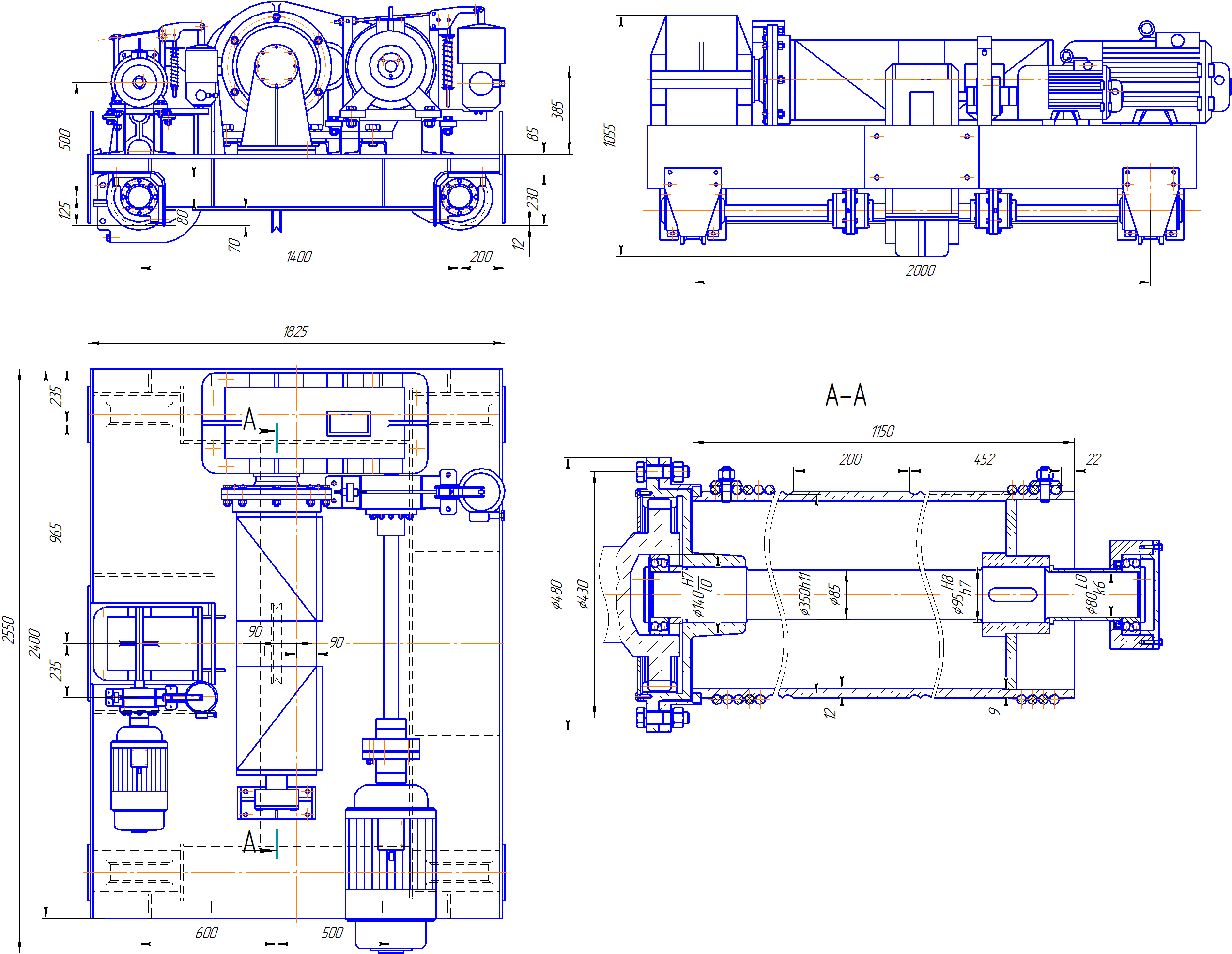

Чертеж тележки, изготавливаемой на предприятии, показан на рис. 1.1.

Рис. 1.1. Тележка мостового крана

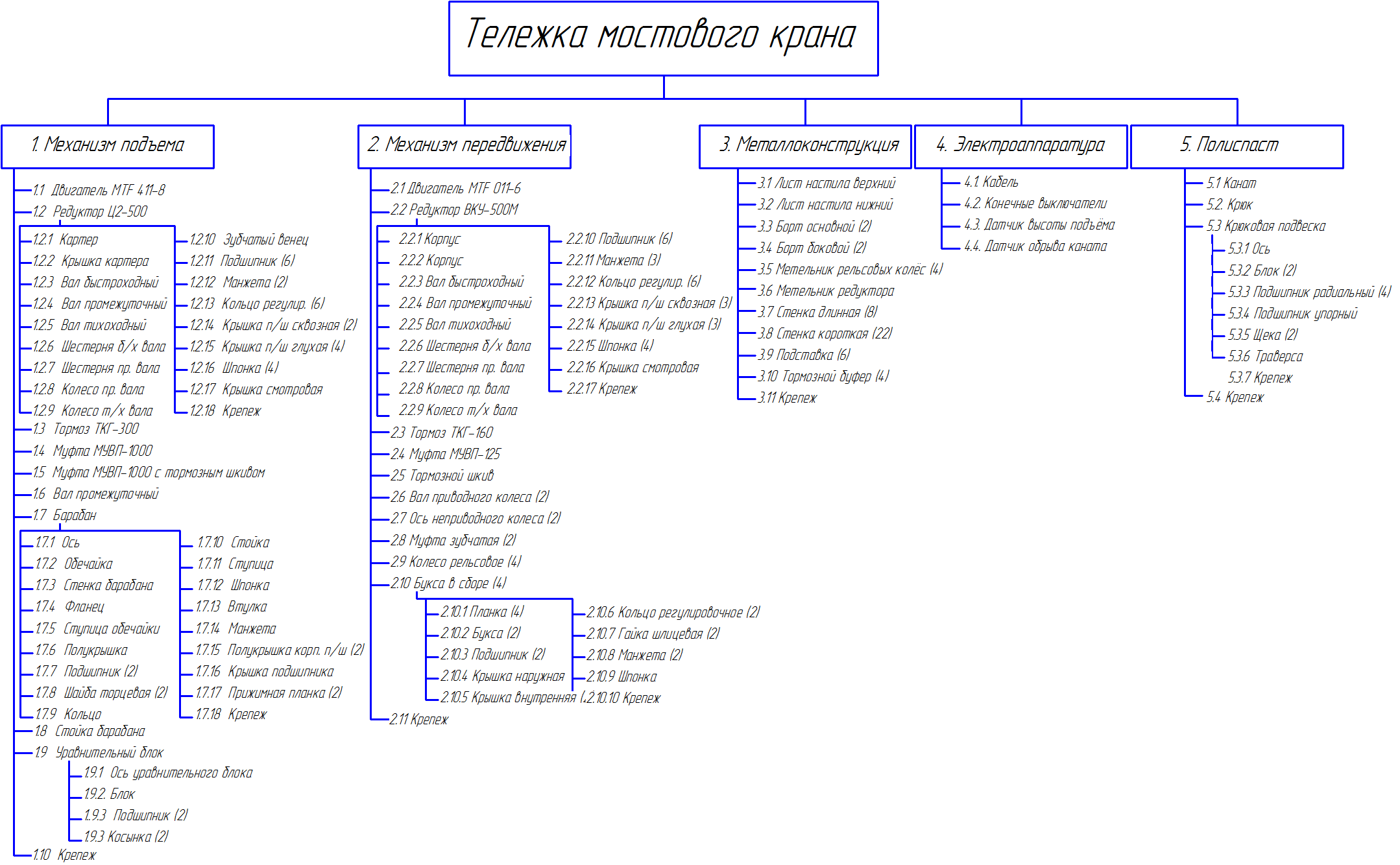

Для определения специфицированной потребности в металле, электроматериалах, комплектующих изделиях необходимо рассмотреть структурную схему тележки мостового крана (рис. 1.2). На ней каждому узлу и детали присвоен порядковый код.

Рис. 1.2. Структурная схема тележки мостового крана

Механизмы тележки на рисунке обозначены цифрами от 1 до 5, узлы, составляющие эти механизмы — от 1 до n, а детали, составляющие эти узлы (если необходимо) — также от 1 до n. Таким образом, порядковый номер детали в тележке может иметь до трех уровней (например, картер редуктора механизма подъема имеет номер 1.2.1, а колесо механизма передвижения — номер 2.9). Подробный перечень всех узлов и деталей тележки также сводится в таблицу (табл. 1.1.).

Таблица 1.1

Перечень, количество и масса комплектующих узлов и деталей для изготовления одной тележки

| Порядко-вый код элемента | Наименование | Количество в готовой машине (входимость) | Масса чистая, кг | Масса в машине, кг | Изготавливается или закупается в готовом виде |

| Механизм подъёма | |||||

| 1.1 | Двигатель MTF 411-8 | закупается | |||

| 1.2 | Редуктор Ц2-500 | в сборе | |||

| 1.2.1 | Картер | закупается | |||

| 1.2.2 | Крышка картера | закупается | |||

| 1.2.3 | Вал быстроходный | изготавливается | |||

| 1.2.4 | Вал промежуточный | изготавливается | |||

| 1.2.5 | Вал тихоходный | изготавливается | |||

| 1.2.6 | Шестерня быстроходного вала | изготавливается | |||

| 1.2.7 | Шестерня промежуточного вала | изготавливается | |||

| 1.2.8 | Колесо промежуточного вала | изготавливается | |||

| 1.2.9 | Колесо тихоходного вала | изготавливается | |||

| 1.2.10 | Зубчатый венец редуктора | изготавливается | |||

| 1.2.11 | Подшипник | закупается | |||

| 1.2.12 | Манжета | 0,11 | 0,22 | закупается | |

| 1.2.13 | Кольцо регулировочное | 0,17 | 1,02 | закупается | |

| 1.2.14 | Крышка подшипника сквозная | 0,3 | 0,6 | изготавливается | |

| 1.2.15 | Крышка подшипника глухая | 0,5 | изготавливается | ||

| 1.2.16 | Шпонка | 0,015 | 0,06 | изготавливается | |

| 1.2.17 | Крышка смотровая | 0,3 | 0,3 | закупается | |

| 1.2.18 | Крепеж | 0,8 | закупается | ||

| 1.3 | Тормоз ТКГ-300 | закупается | |||

| 1.4 | Муфта МУВП-1000 | закупается | |||

| 1.5 | Муфта МУВП-1000 с тормозным шкивом | закупается | |||

| 1.6 | Вал промежуточный | закупается | |||

| 1.7 | Барабан | 205,02 | 205,02 | в сборе | |

| 1.7.1 | Ось | изготавливается | |||

| 1.7.2 | Обечайка | изготавливается | |||

| 1.7.3 | Стенка барабана | 0,4 | 0,4 | изготавливается | |

| 1.7.4 | Фланец | изготавливается | |||

| 1.7.5 | Ступица обечайки | закупается | |||

| 1.7.6 | Полукрышка | 1,3 | 2,6 | закупается | |

| 1.7.7 | Подшипник роликовый двухрядный сферический | закупается | |||

| 1.7.8 | Шайба торцевая | 0,7 | 1,4 | закупается | |

| 1.7.9 | Кольцо | 0,8 | 0,8 | закупается | |

| 1.7.10 | Стойка | закупается | |||

| 1.7.11 | Ступица | закупается | |||

| 1.7.12 | Шпонка | 0,02 | 0,02 | закупается | |

| 1.7.13 | Втулка | 1,3 | 1,3 | закупается | |

| 1.7.14 | Манжета | 0,1 | 0,1 | закупается | |

| 1.7.15 | Полукрышка корпуса подшипника | закупается | |||

| 1.7.16 | Крышка подшипника | закупается | |||

| 1.7.17 | Прижимная планка | 0,2 | 0,4 | закупается | |

| 1.7.18 | Крепеж | закупается | |||

| 1.8 | Стойка барабана | закупается | |||

| 1.9 | Уравнительный блок | в сборе | |||

| 1.9.1 | Ось уравнительного блока | закупается | |||

| 1.9.2 | Блок | закупается | |||

| 1.9.3 | Косынка | закупается | |||

| 1.9.4 | Подшипник уравнительного блока | закупается | |||

| 1.12 | Крепеж | 1,2 | закупается | ||

| Всего | 1219,22 | ||||

| Механизм передвижения | |||||

| 2.1 | Двигатель MTF 011-6 | закупается | |||

| 2.2 | Редуктор ВКУ-500М | в сборе | |||

| 2.2.1 | Корпус | закупается | |||

| 2.2.2 | Корпус | закупается | |||

| 2.2.3 | Вал быстроходный | изготавливается | |||

| 2.2.4 | Вал промежуточный | изготавливается | |||

| 2.2.5 | Вал тихоходный | изготавливается | |||

| 2.2.6 | Шестерня быстроходного вала | изготавливается | |||

| 2.2.7 | Шестерня промежуточного вала | изготавливается | |||

| 2.2.8 | Колесо промежуточного вала | изготавливается | |||

| 2.2.9 | Колесо тихоходного вала | изготавливается | |||

| 2.2.10 | Подшипник | 2,5 | закупается | ||

| 2.2.11 | Манжета | 0,1 | 0,3 | закупается | |

| 2.2.12 | Кольцо регулировочное | 0,15 | 0,9 | закупается | |

| 2.2.13 | Крышка подшипника сквозная | 0,4 | 1,2 | закупается | |

| 2.2.14 | Крышка подшипника глухая | 0,5 | 1,5 | закупается | |

| 2.2.15 | Шпонка | 0,015 | 0,06 | закупается | |

| 2.2.16 | Крышка смотровая | 0,34 | 0,34 | изготавливается | |

| 2.2.17 | Крепеж | 0,7 | закупается | ||

| 2.3 | Тормоз ТКГ-160 | закупается | |||

| 2.4 | Муфта МУВП-125 | 1,5 | 1,5 | закупается | |

| 2.5 | Тормозной шкив | закупается | |||

| 2.6 | Вал приводного колеса | изготавливается | |||

| 2.7 | Ось неприводного колеса | 2,5 | изготавливается | ||

| 2.8 | Муфта зубчатая | закупается | |||

| 2.9 | Колесо рельсовое | изготавливается | |||

| 2.10 | Букса | 15,12 | 60,48 | в сборе | |

| 2.10.1 | Планка | 0,6 | 2,4 | закупается | |

| 2.10.2 | Букса | 1,8 | 3,6 | закупается | |

| 2.10.3 | Подшипник роликовый двухрядный сферический | 1,5 | закупается | ||

| 2.10.4 | Крышка наружная | изготавливается | |||

| 2.10.5 | Крышка внутренняя | 1,4 | 2,8 | изготавливается | |

| 2.10.6 | Кольцо регулировочное | 0,15 | 0,3 | закупается | |

| 2.10.7 | Гайка шлицевая | 0,25 | 0,5 | закупается | |

| 2.10.8 | Манжета | 0,1 | 0,2 | закупается | |

| 2.10.9 | Шпонка | 0,02 | 0,02 | закупается | |

| 2.10.10 | Крепеж | 0,3 | закупается | ||

| 2.11 | Крепеж | 0,8 | закупается | ||

| Всего | 680,78 | ||||

| Металлоконструкция | |||||

| 3.1 | Лист настила верхний | изготавливается | |||

| 3.2 | Лист настила нижний | изготавливается | |||

| 3.3 | Борт основной | изготавливается | |||

| 3.4 | Борт боковой | изготавливается | |||

| 3.5 | Метельник рельсовых колёс | изготавливается | |||

| 3.6 | Метельник редуктора | закупается | |||

| 3.7 | Стенка длинная | закупается | |||

| 3.8 | Стенка короткая | закупается | |||

| 3.9 | Подставка | 4,5 | закупается | ||

| 3.10 | Тормозной буфер | закупается | |||

| 3.11 | Крепеж | закупается | |||

| Всего | |||||

| Электроаппаратура и приборы безопасности | |||||

| 4.1 | Кабель | закупается | |||

| 4.2 | Ограничитель грузоподъёмности | 0,4 | 0,4 | закупается | |

| 4.3 | Датчик высоты подъёма | 0,3 | 0,3 | закупается | |

| 4.4 | Датчик обрыва каната | 0,3 | 0,3 | закупается | |

| Всего | |||||

| Полиспаст | |||||

| 5.1 | Канат | закупается | |||

| 5.2. | Крюк | закупается | |||

| 5.3 | Крюковая подвеска | 106,8 | 106,8 | в сборе | |

| 5.3.1 | Ось | изготавливается | |||

| 5.3.2 | Блок | закупается | |||

| 5.3.3 | Подшипник радиальный | закупается | |||

| 5.3.4 | Подшипник упорный | закупается | |||

| 5.3.5 | Щека | закупается | |||

| 5.3.6 | Траверса | закупается | |||

| 5.3.7 | Крепеж | 0,8 | закупается | ||

| 5.4 | Крепеж | 1,2 | закупается | ||

| Всего | |||||

| Сумма | |||||

| Расчётная масса тележки | кг |

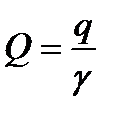

Для элементов машины, изготавливаемых не предприятии, необходимо выполнить расчет потребности в материалах, требующихся для их изготовления (табл. 1.2). Расход материалов обычно определяется по технологической документации, однако в данной работе была использована формула

|

|

|

|

|

|

, (1.1)

, (1.1)

где Q — масса заготовки для изготовления элемента тележки; q — чистая масса элемента тележки; γ = 0,8 — средний коэффициент использования материала для данного типа материалов.

Для комплектующих изделий, поступающих в готовом виде со стороны, в той же таблице необходимо указать их входимость в готовую машину и привести массу одного изделия.

Таблица 1.2

Масса материалов и комплектующих изделий, используемых для производства одной готовой тележки

| № п/п | Наименование основных узлов и их общая масса, кг | Металлы, поступающие в обработку, и их масса, кг | Комплектующие изделия, используемые без обработки, и их общая масса, кг | ||||

| Категория поступающих изделий | Металлы, поступающие в обработку, и их масса, кг | Полуфаб-рикаты | Готовые изделия и узлы (стальные) | Электро-материалы и приборы | Резино-технические и пластмас-совые изделия | Метизы и арматура | |

| Механизм подъёма, 1219, 22 кг | 275,1 | 220,1 | 635,8 | 0,3 | |||

| Механизм передвижения, 680,78 кг | 393,2 | 314,5 | 286,4 | 1,1 | 2,7 | ||

| Металлоконструкция, 1432 кг | 1082,5 | 866,0 | 528,0 | 36,0 | |||

| Электроаппаратура и приборы безопасности, 16 кг | 0,0 | 0,0 | 0,0 | 0,0 | |||

| Полиспаст, 152 кг | 16,3 | 13,0 | 137,0 | 0,0 | |||

| Всего, 3500 кг | 1767,0 | 1413,6 | 1587,3 | 37,4 | 9,7 | ||

| Годовой грузопоток, т/год | 9895,2 | 7916,2 | 8888,8 | 2531,2 | 209,6 | 54,3 |

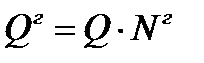

В таблице 1.2. также рассчитан годовой грузопоток  для каждой группы изделий, полученный по формуле

для каждой группы изделий, полученный по формуле

, (1.2)

, (1.2)

где  = 5600 шт./год — готовая программа выпуска тележек.

= 5600 шт./год — готовая программа выпуска тележек.

1.2. Построение структурно-функциональной схемы предприятия

Структурно-функциональная схема (СФС) преобразования грузовых потоков предприятия необходима для расчета внутризаводских грузопотоков. Для построения СФС необходимо предварительно определить последовательность прохождения всех элементов машины по цехам и участкам предприятия. С целью упрощения построения СФС, детали и узлы, изготавливаемые на предприятии, были разбиты на 4 группы по сходности техпроцесса (табл. 1.3). Последовательность обработки деталей в каждой группе также приведена в таблице.

Таблица 1.3

Группы деталей, изготавливаемых на предприятии, в зависимости от техпроцесса изготовления

| 1 группа Заготовительная операция (рубка/резка проката) → механическая операция → ТО (нормализация) → механическая операция → комплектация → предварительная сборка → комплектация → окончательная сборка | |||

| Тип детали | Код | Наименование | |

| Валы | 1.2.3 | Вал быстроходный | |

| 1.2.4 | Вал промежуточный | ||

| 1.2.5 | Вал тихоходный | ||

| 2.2.3 | Вал быстроходный | ||

| 2.2.4 | Вал промежуточный | ||

| 2.2.5 | Вал тихоходный | ||

| 2.6 | Вал приводного колеса | ||

| Оси | 1.7.1 | Ось | |

| 2.7 | Ось неприводного колеса | ||

| 5.3.1 | Ось | ||

| 1.2.16 | Шпонка | ||

| 2.2.16 | Крышка смотровая | ||

| 2 группа Заготовительная операция (штамповка) → ТО (нормализация) → механическая операция → ТО (закалка) → механическая операция → комплектация → предварительная сборка → комплектация → окончательная сборка | |||

| Тип детали | Код | Наименование | |

| Зубчатые колёса | 1.2.6 | Шестерня быстроходного вала | |

| 1.2.7 | Шестерня промежуточного вала | ||

| 1.2.8 | Колесо промежуточного вала | ||

| 1.2.9 | Колесо тихоходного вала | ||

| 1.2.10 | Зубчатый венец редуктора | ||

| 2.2.6 | Шестерня быстроходного вала | ||

| 2.2.7 | Шестерня промежуточного вала | ||

| 2.2.8 | Колесо промежуточного вала | ||

| 2.2.9 | Колесо тихоходного вала | ||

| 2.9 | Колесо рельсовое | ||

| Крышки п/ш | 1.2.14 | Крышка подшипника сквозная | |

| 1.2.15 | Крышка подшипника глухая | ||

| 2.10.4 | Крышка наружная | ||

| 2.10.5 | Крышка внутренняя | ||

| 3 группа Заготовительная операция (резка проката) → сварка → ТО (отпуск) → механическая операция → комплектация → предварительная сборка → комплектация → окончательная сборка | |||

| Код | Наименование | ||

| 1.7.2 | Обечайка | ||

| 1.7.3 | Стенка барабана | ||

| 1.7.4 | Фланец | ||

| 4 группа Заготовительная операция (резка проката) → сварка → ТО (отпуск) → механическая операция → покраска → комплектация → окончательная сборка | |||

| Тип детали | Код | Наименование | |

| Металло-констр. | 3.1 | Лист настила верхний | |

| 3.2 | Лист настила нижний | ||

| 3.3 | Борт основной | ||

| 3.4 | Борт боковой | ||

| 3.5 | Метельник рельсовых колёс | ||

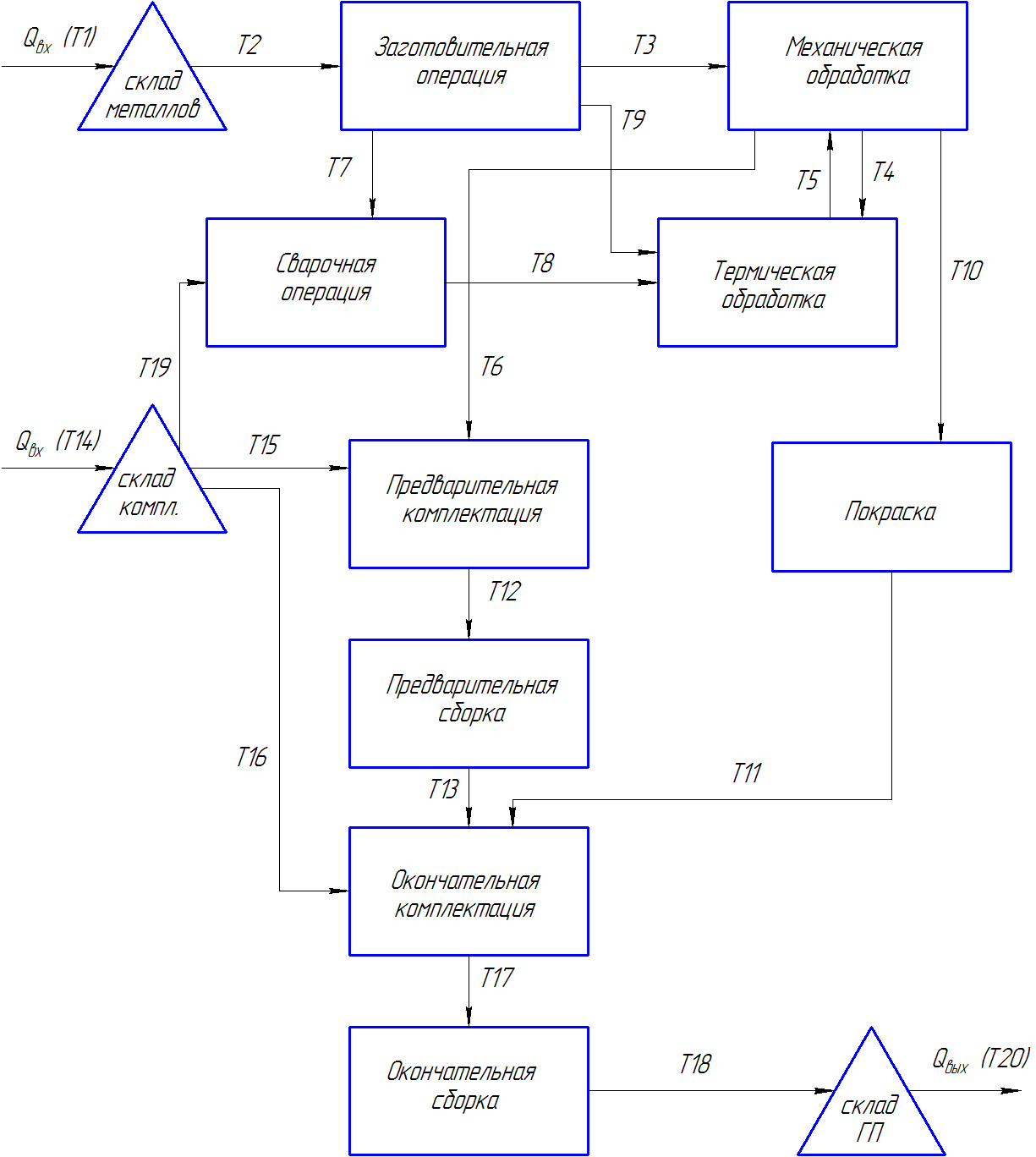

Итоговая СФС показана на рис. 1.3.

Рис. 1.3. Структурно-функциональная схема предприятия

На схеме треугольниками обозначены функции складирования, прямоугольниками — функции обработки, сборки, комплектации, стрелками — функции транспортировки (Т1-Т20). Полный перечень функций транспортировки с описанием и указанием перемещаемых деталей (узлов) приведен в таблице 1.4.

Таблица 1.4

Содержание функций транспортировки, представленных на СФС

| Функция транспортировки | Номера деталей | Описание |

| Т1 | Поступление железнодорожным транспортом на склад металлов листового и круглого проката в пачках. | |

| Т2 | 1.2.3, 1.2.4, 1.2.5, 2.2.3, 2.2.4, 2.2.5, 2.6, 1.7.1, 2.7, 5.3.1, 1.2.16, 2.2.16, 1.2.6, 1.2.7, 1.2.8, 1.2.9, 1.2.10, 2.2.6, 2.2.7, 2.2.8, 2.2.9, 2.9, 1.2.14, 1.2.15, 2.10.4, 2.10.5, 1.7.2, 1.7.3, 1.7.4, 3.1, 3.2, 3.3, 3.4, 3.5 | Перемещение металла со склада на заготовительный участок в пачках для получения необходимых заготовок. |

| Т3 | 1.2.3, 1.2.4, 1.2.5, 2.2.3, 2.2.4, 2.2.5, 2.6, 1.7.1, 2.7, 5.3.1, 1.2.16, 2.2.16 | Транспортирование подготовленных заготовок в поддонах на участок механической обработки. |

| Т4 | 1.2.3, 1.2.4, 1.2.5, 2.2.3, 2.2.4, 2.2.5, 2.6, 1.7.1, 2.7, 5.3.1, 1.2.16, 2.2.16, 1.2.6, 1.2.7, 1.2.8, 1.2.9, 1.2.10, 2.2.6, 2.2.7, 2.2.8, 2.2.9, 2.9, 1.2.14, 1.2.15, 2.10.4, 2.10.5 | Транспортирование обработанных заготовок на участок термической обработки с участка механической обработки. |

| Т5 | 1.2.3, 1.2.4, 1.2.5, 2.2.3, 2.2.4, 2.2.5, 2.6, 1.7.1, 2.7, 5.3.1, 1.2.16, 2.2.16, 1.2.6, 1.2.7, 1.2.8, 1.2.9, 1.2.10, 2.2.6, 2.2.7, 2.2.8, 2.2.9, 2.9, 1.2.14, 1.2.15, 2.10.4, 2.10.5, 1.7.2, 1.7.3, 1.7.4, 3.1-3.4, 3.7, 3.8 | Транспортирование термообработанных заготовок с участка ТО на участок механической обработки. |

| Т6 | 1.2.3, 1.2.4, 1.2.5, 2.2.3, 2.2.4, 2.2.5, 2.6, 1.7.1, 2.7, 5.3.1, 1.2.16, 2.2.16, 1.2.6, 1.2.7, 1.2.8, 1.2.9, 1.2.10, 2.2.6, 2.2.7, 2.2.8, 2.2.9, 2.9, 1.2.14, 1.2.15, 2.10.4, 2.10.5, 1.7.2, 1.7.3, 1.7.4 | Транспортирование обработанных заготовок с участка механической обработки на участок комплектации узлов. |

| Т7 | 1.7.2, 1.7.3, 1.7.4, 3.1, 3.2, 3.3, 3.4 | Транспортирование листовых заготовок на сварочный участок. |

| Т8 | 1.7.2-1.7.4, 3.1-3. 4, 3.7, 3.8 | Транспортирование сваренных заготовок с участка сварки на участок термической обработки. |

| Т9 | 1.2.6, 1.2.7, 1.2.8, 1.2.9, 1.2.10, 2.2.6, 2.2.7, 2.2.8, 2.2.9, 2.9, 1.2.14, 1.2.15, 2.10.4, 2.10.5 | Транспортирование штампованных заготовок на участок термической обработки. |

| Т10 | 3.1-3.10 | Транспортирование обработанных заготовок с участка механической обработки на участок покраски. |

| Т11 | 3.1-3.10 | Транспортирование окрашенных заготовок с участка покраски на участок комплектации. |

| Т12 | 1.2.3, 1.2.4, 1.2.5, 2.2.3, 2.2.4, 2.2.5, 2.6, 1.7.1, 2.7, 5.3.1, 1.2.16, 2.2.16, 1.2.6, 1.2.7, 1.2.8, 1.2.9, 1.2.10, 2.2.6, 2.2.7, 2.2.8, 2.2.9, 2.9, 1.2.14, 1.2.15, 2.10.4, 2.10.5, 1.7.2, 1.7.3, 1.7.4, 1.2.1, 1.2.2, 1.2.11, 1.2.12, 1.2.13, 1.2.17, 1.2.18, 1.7.5, 1.7.6, 1.7.7, 1.7.8, 1.7.9, 1.7.10, 1.7.11, 1.7.12, 1.7.13, 1.7.14, 1.7.15, 1.7.16, 1.7.17, 1.7.18, 1.8, 1.9.1, 1.9.2, 1.9.3, 1.9.4, 2.2.1, 2.2.2, 2.2.10, 2.2.11, 2.2.12, 2.2.13, 2.2.14, 2.2.15, 2.2.17, 2.10.1, 2.10.2, 2.10.3, 2.1.06, 2.10.7, 2.10.8, 2.10.9, 2.10.10, 5.3.2, 5.3.3, 5.3.4, 5.3.5, 5.3.6, 5.3.7 | Транспортирование скомплектованных для дальнейшей сборки деталей с участка комплектации на участок предварительной сборки. |

| Т13 | 1.2, 1.7, 1.8, 1.9, 2.2, 2.6-2.10, 5.3 | Транспортирование узлов с участка предварительной сборки на участок комплектации. |

| Т14 | Поступление автомобильным транспортом на склад комплектующих готовых изделий и компонент. | |

| Т15 | 1.2.1, 1.2.2, 1.2.11, 1.2.12, 1.2.13, 1.2.17, 1.2.18, 1.7.5, 1.7.6, 1.7.7, 1.7.8, 1.7.9, 1.7.10, 1.7.11, 1.7.12, 1.7.13, 1.7.14, 1.7.15, 1.7.16, 1.7.17, 1.7.18, 1.8, 1.9.1, 1.9.2, 1.9.3, 1.9.4, 2.2.1, 2.2.2, 2.2.10, 2.2.11, 2.2.12, 2.2.13, 2.2.14, 2.2.15, 2.2.17, 2.10.1, 2.10.2, 2.10.3, 2.1.06, 2.10.7, 2.10.8, 2.10.9, 2.10.10, 5.3.2, 5.3.3, 5.3.4, 5.3.5, 5.3.6, 5.3.7 | Транспортирование готовых изделий со склада комплектующих на участок предварительной комплектации. |

| Т16 | 1.1, 1.3, 1.4, 1.5, 1.6, 1.12, 2.1, 2.3, 2.4, 2.5, 2.8, 2.11, 3.6, 3.9, 3.10, 3.11, 4.1, 4.2, 4.3, 4.4, 5.1, 5.2, 5.4 | Транспортирование готовых изделий со склада комплектующих на участок комплектации. |

| Т17 | 1.2, 1.7, 1.8, 1.9, 2.2, 2.6-2.10, 5.3, 3.1-3.10, 3.11, 1.1, 1.3, 1.4, 1.5, 1.6, 1.12, 2.1, 2.3, 2.4, 2.5, 2.8, 2.11, 3.11, 4.1, 4.2, 4.3, 4.4, 5.1, 5.2, 5.4 | Транспортирование узлов и комплектующих с участка комплектации на участок окончательной сборки. |

| Т18 | Транспортирование готовых изделий с участка окончательной сборки на склад готовых изделий. | |

| Т19 | 3.7, 3.8 | Транспортирование листовых заготовок на участок сварки. |

| Т20 | Отгрузка железнодорожным транспортом готовых изделий со склада потребителю. |

1.3. Расчет интенсивностей грузопотоков предприятия

Внутренние грузопотоки предприятия в первую очередь влияют на выбор типа количества транспортных и подъемно-транспортных машин, обслуживающих технологический процесс грузопереработки. Рассчитаем интенсивности грузопотоков, соответствующие каждой из транспортных функций на СФС предприятия.

Годовой грузопоток отправления готовой продукции в штуках считается равным готовой программе выпуска машин (5600 шт./год).

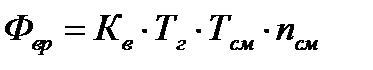

Рассчитаем фонд времени за год для сборочного цеха по формуле

, (1.3)

, (1.3)

где где  = 0,85 — коэффициент использования оборудования;

= 0,85 — коэффициент использования оборудования;  = 247 — число рабочих дней в году при 5-дневной рабочей неделе;

= 247 — число рабочих дней в году при 5-дневной рабочей неделе;  = 8 — длительность смены;

= 8 — длительность смены;  = 2 — количество рабочих смен сборочного цеха.

= 2 — количество рабочих смен сборочного цеха.

Подставим данные значения в формулу (1.3):

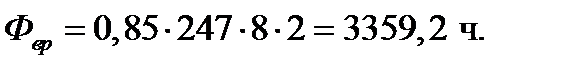

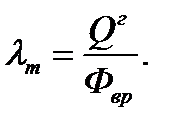

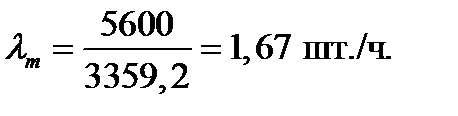

Интенсивность сборки тележки мостового крана определим по формуле

(1.4)

(1.4)

Подставим численные значения в формулу (1.4):

Для каждой из деталей, изготавливаемых на предприятии, определим чистый годовой грузопоток  и грузопоток материалов

и грузопоток материалов  с использованием формул (1.1) и (1.2). Результаты расчетов приведены в таблице 1.5.

с использованием формул (1.1) и (1.2). Результаты расчетов приведены в таблице 1.5.

Таблица 1.5

Годовой грузопоток обработанных и необработанных деталей

| № | Наименование | Вид проката | Кол-во | Масса чистая, кг | Масса в машине, кг | Масса металла, кг |  , т , т

|  , т , т

|

| 1 группа | ||||||||

| 1.2.3 | Вал быстроходный | круглый | 12,5 | |||||

| 1.2.4 | Вал промежуточный | круглый | 134,4 | |||||

| 1.2.5 | Вал тихоходный | круглый | ||||||

| 2.2.3 | Вал быстроходный | круглый | 67,2 | |||||

| 2.2.4 | Вал промежуточный | круглый | 31,25 | |||||

| 2.2.5 | Вал тихоходный | круглый | ||||||

| 2.6 | Вал приводного колеса | круглый | ||||||

| 1.7.1 | Ось | круглый | 291,2 | |||||

| 2.7 | Ось неприводного колеса | круглый | 2,5 | 6,25 | ||||

| 5.3.1 | Ось | круглый | 16,25 | 72,8 | ||||

| 1.2.16 | Шпонка | лист | 0,02 | 0,06 | 0,075 | 0,42 | 0,336 | |

| 2.2.16 | Крышка смотровая | лист | 0,34 | 0,34 | 0,425 | 2,38 | 1,904 | |

| 2 группа | ||||||||

| 1.2.6 | Шестерня быстроходного вала | круглый | 1,25 | 5,6 | ||||

| 1.2.7 | Шестерня промежуточного вала | круглый | 2,5 | 11,2 | ||||

| 1.2.8 | Колесо промежуточного вала | круглый | 13,75 | 61,6 | ||||

| 1.2.9 | Колесо тихоходного вала | круглый | 17,5 | 78,4 | ||||

| 1.2.10 | Зубчатый венец редуктора | круглый | 13,75 | 61,6 | ||||

| 2.2.6 | Шестерня быстроходного вала | круглый | 2,5 | 11,2 | ||||

| 2.2.7 | Шестерня промежуточного вала | круглый | 3,75 | 16,8 | ||||

| 2.2.8 | Колесо промежуточного вала | круглый | 67,2 | |||||

| 2.2.9 | Колесо тихоходного вала | круглый | 89,6 | |||||

| 2.9 | Колесо рельсовое | круглый | ||||||

| 1.2.14 | Крышка подшипника сквозная | круглый | 0,3 | 0,6 | 0,75 | 4,2 | 3,36 | |

| 1.2.15 | Крышка подшипника глухая | круглый | 0,5 | 2,5 | 11,2 | |||

| 2.10.4 | Крышка наружная | круглый | 44,8 | |||||

| 2.10.5 | Крышка внутренняя | круглый | 1,4 | 11,2 | 78,4 | 62,72 | ||

| 3 группа | ||||||||

| 1.7.2 | Обечайка | лист | 268,8 | |||||

| 1.7.3 | Стенка барабана | лист | 0,4 | 0,4 | 0,5 | 2,8 | 2,24 | |

| 1.7.4 | Фланец | лист | 22,4 | |||||

| 4 группа | ||||||||

| 3.1 | Лист настила верхний | лист | ||||||

| 3.2 | Лист настила нижний | лист | 337,5 | |||||

| 3.3 | Борт основной | лист | 142,5 | 638,4 | ||||

| 3.4 | Борт боковой | лист | 72,5 | 324,8 | ||||

| 3.5 | Метельник рельсовых колёс | лист | 134,4 | |||||

| Сумма | 9895,2 | 7916,2 |

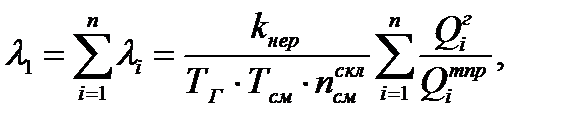

Интенсивность входящего потока (на участке Т1) определяется по формуле [5, 27]

(1.5)

(1.5)

где  — интенсивность грузопотока материалов i -ого типа, 1/ч; n — номенклатура поступающих грузов;

— интенсивность грузопотока материалов i -ого типа, 1/ч; n — номенклатура поступающих грузов;  — годовой грузопоток i -го груза, т;

— годовой грузопоток i -го груза, т;  — масса i -го типа металла в одной связке, пачке и т.п., т;

— масса i -го типа металла в одной связке, пачке и т.п., т;  = 247 дн. — число дней работы в году;

= 247 дн. — число дней работы в году;  = 2 — режим сменности работы склада материалов;

= 2 — режим сменности работы склада материалов;  = 8 ч — продолжительность рабочей смены, ч;

= 8 ч — продолжительность рабочей смены, ч;  — коэффициент неравномерности прибытия грузов, учитывающий возможные отклонения от графика доставки грузов в связи с неритмичностью работы внешнего транспорта и т.п. Примем

— коэффициент неравномерности прибытия грузов, учитывающий возможные отклонения от графика доставки грузов в связи с неритмичностью работы внешнего транспорта и т.п. Примем  = 1,3 при прибытии грузов железнодорожным транспортом [3, c. 193].

= 1,3 при прибытии грузов железнодорожным транспортом [3, c. 193].

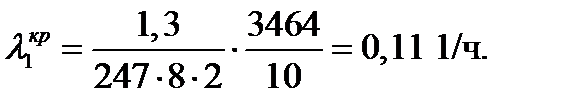

Результаты расчета интенсивностей на участке Т1 (грузовые единицы перевозятся краном) приведены в таблице 1.6. Здесь суммарные грузопотоки для листового и круглого проката вычислены по данным таблицы 1.5; круглый прокат поступает в связках по 10 т; листовой — в пачках по 5 т [1]. Пример расчета по формуле (1.5) для круглого проката:

Таблица 1.6

Интенсивность грузопотока на участке Т1 (входной поток металлов)

| Вид металла | Qг, т | Масса пачки, т | λ, 1/ч |

| Круглый прокат | 0,11 | ||

| Листовой прокат | 0,42 | ||

| Сумма | 0,54 |

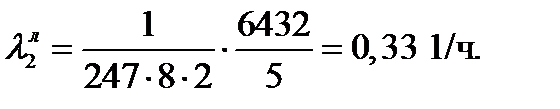

Интенсивность потока на участке Т2 (склад металлов — заготовительный участок) определяется по формуле (1.5), где  = 1, так как влиянием работы внешнего транспорта на перемещения материальных потоков внутри предприятия можно пренебречь. Пример расчета интенсивности для участка Т2 по формуле (1.5) для листового проката:

= 1, так как влиянием работы внешнего транспорта на перемещения материальных потоков внутри предприятия можно пренебречь. Пример расчета интенсивности для участка Т2 по формуле (1.5) для листового проката:

Результаты расчета приведены в таблице 1.7.

Таблица 1.7

Интенсивность грузопотока на участке Т2

| Вид металла | Qг, т | Масса пачки, т | λ, 1/ч |

| Круглый прокат | 0,09 | ||

| Листовой прокат | 0,33 | ||

| Сумма | 0,41 |

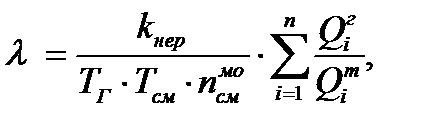

Среднечасовая интенсивность грузопотока, перевозимого в складской таре погрузчиками, определяется по формуле

(1.6)

(1.6)

где  — масса i -х грузов в одном складском поддоне, т;

— масса i -х грузов в одном складском поддоне, т;  = 2 — сменность работы заготовительного цеха, цеха механообработки и т.п.;

= 2 — сменность работы заготовительного цеха, цеха механообработки и т.п.;  = 1.

= 1.

На предприятии используются ящичные поддоны по ГОСТ 14861-91 грузоподъемностью 2 т с размерами в плане L = 1600 мм, B = 1000 мм трех разных высот: Н1 = 530 мм; Н2 = 730 мм; Н3 = 930 мм [5, с. 49]; высота ножек всех трех типов поддонов hн = 120 мм.

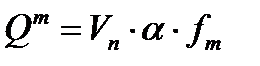

Масса грузов в поддоне рассчитывается по формуле

, (1.7)

, (1.7)

где  — полезный объем тары; α — объемная масса груза [1, c.639];

— полезный объем тары; α — объемная масса груза [1, c.639];  — коэффициент заполнения тары [1, c.572, табл. 14.6].

— коэффициент заполнения тары [1, c.572, табл. 14.6].

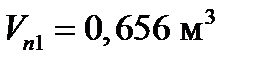

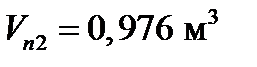

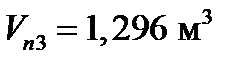

Полезный объем для поддонов равен соответственно  ;

;  ;

;  .

.

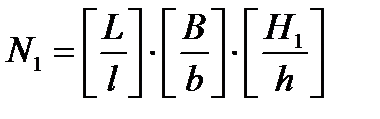

Для крупногабаритных грузов (двигатели, тормоза и т.п.) применялся метод определения вместимости складской грузовой единицы посредством теоретической раскладки грузов на поддоны при помощи моделей-формул, основанных на взаимных соотношениях между размерами грузов и поддонов [5, c. 23]. Ниже приведена формула для способа № 1 (модель раскладки грузов длиной вдоль длины поддона, шириной вдоль ширины:

, (1.8)

, (1.8)

где N — максимальное количество заготовок или деталей, помещающихся в данном поддоне, при укладке их по одному из способов; L, B, H1 — соответственно длина, ширина, полезная высота поддона; l, b, h — соответственно длина, ширина, высота заготовки. Квадратные скобки обозначают целую часть числа, получающегося в результате выполнения действия в скобках.

Аналогично можно получить еще 5 способов укладки деталей. Расчеты производились в программе "Тара", позволяющей выбрать оптимальный способ укладки и учесть ограничение поддона по грузоподъемности автоматически.

Для деталей (узлов), перевозимых краном,  определяется как произведение массы одного узла на количество узлов, перевозимых в одной связке.

определяется как произведение массы одного узла на количество узлов, перевозимых в одной связке.

Результаты расчетов приведены в таблицах 1.8-1.11. Пример определения вместимости внутрипроизводственной тары по формуле (1.7) для детали 1.2.3 (вал быстроходный):

.

.

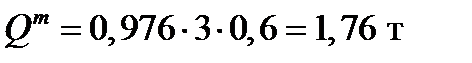

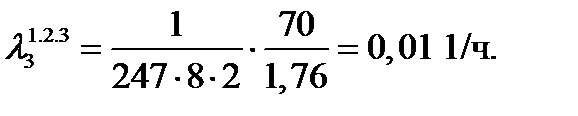

Пример расчета интенсивности по формуле (1.6) для детали 1.2.3:

Таблица 1.8

Интенсивность грузопотока на участке Т3 (заготовительный участок — механообработка)

| № | Наименование | Qг, т | α, т/м3 | fт | Qт, т | λ, 1/ч |

| 1.2.3 | Вал быстроходный | 0,6 | 1,76 | 0,01 | ||

| 1.2.4 | Вал промежуточный | 0,6 | 1,76 | 0,02 | ||

| 1.2.5 | Вал тихоходный | 0,6 | 1,76 | 0,04 | ||

| 2.2.3 | Вал быстроходный | 0,6 | 1,76 | 0,01 | ||

| 2.2.4 | Вал промежуточный | 0,6 | 1,76 | 0,03 | ||

| 2.2.5 | Вал тихоходный | 0,6 | 1,76 | 0,04 | ||

| 2.6 | Вал приводного колеса | 0,25 | 0,97 | 0,04 | ||

| 1.7.1 | Ось | 0,25 | 0,97 | 0,09 | ||

| 2.7 | Ось неприводного колеса | 0,9 | 1,77 | 0,005 | ||

| 5.3.1 | Ось | 0,6 | 1,76 | 0,01 | ||

| 1.2.16 | Шпонка | 0,42 | 0,96 | 1,89 | 0,0001 | |

| 2.2.16 | Крышка смотровая | 2,38 | 0,96 | 1,89 | 0,0003 | |

| Сумма | 0,302 |

Таблица 1.9

Интенсивность грузопотока на участке Т9 (механообработка — предварительная комплектация)

| № | Наименование | Qг, т | α, т/м3 | fт | Qт, т | λ, 1/ч |

| 1.2.6 | Шестерня быстроходного вала | 0,92 | 1,81 | 0,0010 | ||

| 1.2.7 | Шестерня промежуточного вала | 0,92 | 1,81 | 0,002 | ||

| 1.2.8 | Колесо промежуточного вала | 0,92 | 1,81 | 0,011 | ||

| 1.2.9 | Колесо тихоходного вала | 0,9 | 1,77 | 0,014 | ||

| 1.2.10 | Зубчатый венец редуктора | 0,9 | 1,77 | 0,011 | ||

| 2.2.6 | Шестерня быстроходного вала | 0,92 | 1,81 | 0,002 | ||

| 2.2.7 | Шестерня промежуточного вала | 0,92 | 1,81 | 0,003 | ||

| 2.2.8 | Колесо промежуточного вала | 0,92 | 1,81 | 0,012 | ||

| 2.2.9 | Колесо тихоходного вала | 0,9 | 1,77 | 0,016 | ||

| 2.9 | Колесо рельсовое | 0,8 | 1,57 | 0,18 | ||

| 1.2.14 | Крышка подшипника сквозная | 4,2 | 0,9 | 1,77 | 0,0006 | |

| 1.2.15 | Крышка подшипника глухая | 0,9 | 1,77 | 0,002 | ||

| 2.10.4 | Крышка наружная | 0,85 | 1,67 | 0,008 | ||

| 2.10.5 | Крышка внутренняя | 78,4 | 0,85 | 1,67 | 0,012 | |

| Сумма | 0,274 |

Таблица 1.10

Интенсивность грузопотока на участке Т7 (заготовительный участок — сварочный)

| № | Наименование | Qг, т | α, т/м3 | fт | Qт, т | λ, 1/ч |

| 1.7.3 | Стенка барабана | 2,8 | 4,7 | 0,5 | 1,54 | 0,0005 |

| 1.7.4 | Фланец | 4,7 | 0,5 | 1,54 | 0,005 | |

| 3.5 | Метельник рельсовых колёс | 4,7 | 0,45 | 1,39 | 0,03 | |

| Сумма | 0,04 |

Таблица 1.11

Интенсивность грузопотока на участке Т4 (участок механообработки — участок ТО)

| № | Наименование | Qг, т | α, т/м3 | fт | Qт, т | λ, 1/ч |

| 1.2.3 | Вал быстроходный | 0,6 | 1,76 | 0,01 | ||

| 1.2.4 | Вал промежуточный | 134,4 | 0,6 | 1,76 | 0,02 | |

| 1.2.5 | Вал тихоходный | 0,6 | 1,76 | 0,03 | ||

| 2.2.3 | Вал быстроходный | 67,2 | 0,6 | 1,76 | 0,01 | |

| 2.2.4 | Вал промежуточный | 0,6 | 1,76 | 0,02 | ||

| 2.2.5 | Вал тихоходный | 0,6 | 1,76 | 0,03 | ||

| 2.6 | Вал приводного колеса | 0,25 | 0,97 | 0,03 | ||

| 1.7.1 | Ось | 291,2 | 0,25 | 0,97 | 0,08 | |

| 2.7 | Ось неприводного колеса | 0,9 | 1,77 | 0,004 | ||

| 5.3.1 | Ось | 72,8 | 0,6 | 1,76 | 0,01 | |

| 1.2.16 | Шпонка | 0,336 | 0,96 | 1,89 | 0,00005 | |

| 2.2.16 | Крышка смотровая | 1,904 | 0,96 | 1,89 | 0,0003 | |

| 1.2.6 | Шестерня быстроходного вала | 5,6 | 0,92 | 1,81 | 0,0008 | |

| 1.2.7 | Шестерня промежуточного вала | 11,2 | 0,92 | 1,81 | 0,002 | |

| 1.2.8 | Колесо промежуточного вала | 61,6 | 0,92 | 1,81 | 0,009 | |

| 1.2.9 | Колесо тихоходного вала | 78,4 | 0,9 | 1,77 | 0,01 | |

| 1.2.10 | Зубчатый венец редуктора | 61,6 | 0,9 | 1,77 | 0,009 | |

| 2.2.6 | Шестерня быстроходного вала | 11,2 | 0,92 | 1,81 | 0,002 | |

| 2.2.7 | Шестерня промежуточного вала | 16,8 | 0,92 | 1,81 | 0,002 | |

| 2.2.8 | Колесо промежуточного вала | 67,2 | 0,92 | 1,81 | 0,009 | |

| 2.2.9 | Колесо тихоходного вала | 89,6 | 0,9 | 1,77 | 0,01 | |

| 2.9 | Колесо рельсовое | 0,8 | 1,57 | 0,14 | ||

| 1.2.14 | Крышка подшипника скво

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Подборка статей по вашей теме:

|

2015-04-30

2015-04-30 2525

2525