Смена заготовок с помощью промышленных роботов. Промышленные роботы используются не только для загрузки станков заготовками и съема обработанных деталей, но и для смены изношенных режущих инструментов, межстаночного транспортирования заготовок, загрузки накопителей готовыми деталями, сметания стружки с поверхности стола станка и т.п.

По степени специализации функций роботы делятся на универсальные, специализированные и специальные. Универсальные роботы способны производить несколько операций на различном по технологическому назначению оборудовании. Специализированные роботы предназначены для выполнения опeрации какого-либо одного вида с определенным типом деталей. Сверхлегкие роботы имеют грузоподъемность до 1 кг, легкие — 1...10 кг, роботы средней грузоподъемности служат для перемещения объектов массой 10...200 кг, тяжелые - для манипулирования объектами массой 200...1000 кг.

Напольные роботы с выдвижной горизонтальной рукой обычно работают в цилиндрической системе координат, оснащены электрическими или пневматическими приводами и цикловым управлением. Их грузоподъемность составляет 0,05...20 кг. Напольные роботы с выдвижной рукой и подвижной кареткой работают в цилиндрической системе координат, имеют грузоподъемность от 1 до 1000 кг. Напольные роботы с качающейся выдвижной рукой функционируют в полярной сферической системе координат. Напольные роботы с многозвенной рукой имеют электромеханические или электрогидравлические следящие приводы отдельных звеньев руки, длины которых не изменяются; такие роботы отличаются компактностью. Портальные роботы с рукой, установленной на подвижной каретке, позволяют сэкономить производственную площадь и организовать удобное обслуживание оборудования. Транспортные роботы для перемещения деталей, уложенных в тару, перемещаются по монорельсу. Специальные роботы встраиваются в металлорежущие станки.

|

|

|

На станках, работающих совместно с промышленными роботами, должны быть обеспечены автоматический зажим деталей, автоматическое срабатывание защитных экранов (щитков), обмыв или обдув базовых поверхностей сменных устройств, контроль правильности закрепления заготовок и приспособлений.

Для захватывания и удержания предмета производства или технологической оснастки промышленный робот оснащают захватным устройством. Оно является составной частью захватной системы, в которую входят также привод, передаточный механизм и сенсорные измерительные преобразователи. К захватным устройствам предъявляются следующие основные требования: небольшая масса, что необходимо для снижения инерционных нагрузок при разгоне и торможении; небольшие габариты, расширяющие возможность использовать промышленный робот при малой зоне обслуживания технологического оборудования; надежное удержание предмета манипулирования путем создания достаточной силы захвата, которая в необходимых случаях должна регулироваться; приспосабливаемость к форме предмета манипулирования (способность компенсировать отклонения размеров и положения детали, а также изменение ее размеров в результате обработки); высокая точность; быстросменность.

|

|

|

Захватные устройства бывают простыми (имеют только губки с захватывающим движением), с приспособлениями для выполнения дополнительных операций (измерения, клеймения и др.), адаптивными (оснащены преобразователями усилия зажима, контроля базирования заготовки и т д.). Захватные устройства делят на однозахватные и многозахватные. Промышленный робот с Двухзахватным устройством во время обработки одной заготовки берет Другую и переносит ее к рабочей зоне станка. По окончании обработки свободным захватом снимает обработанную деталь и устанавливает заготовку, удерживаемую другим захватом. Этот робот производит смену заготовок значительно быстрее по сравнению с однозахватным.

В качестве основных параметров захватных устройств принимают грузоподъемность и наибольший размер захватываемой поверхности, который должен выбираться из ряда: 1, 4, 12, 32, 63, 100, 125, 160, 200, 250, 320,400, 500 мм.

Замыкание захватного устройства с поверхностями детали может быть геометрическим или силовым. В первом случае внешние силы действуют на поверхности детали как нормальные, во втором — передаются на деталь как силы трения.

Чтобы создать двухточечный контакт между поверхностями захватываемой детали и губками, последние снабжаются шарнирами: простым или шаровым на одной из губок или простым на обеих губках. Конструкция захватного устройства в значительной степени определяется габаритами, массой и конфигурацией объекта манипулирования.

Требуемое усилие зажима манипулируемой детали можно определить по зависимости

где т — масса детали; к1— коэффициент запаса:  коэффициент, зависящий от ускорения а схвата:

коэффициент, зависящий от ускорения а схвата:  (обычно

(обычно

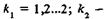

коэффициент (табл. 13.5), зависящий от отношения усилия зажима к весу детали (

коэффициент (табл. 13.5), зависящий от отношения усилия зажима к весу детали ( коэффициент трения между губками захватного устройства и поверхностью детали).

коэффициент трения между губками захватного устройства и поверхностью детали).

В зависимости от способа взаимодействия с объектом манипулирования захватные устройства делятся на механические, вакуумные и магнитные.

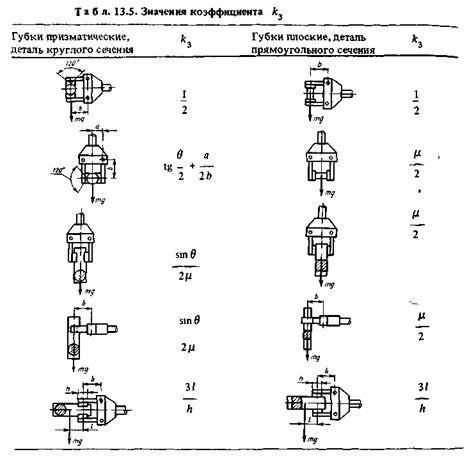

Механические захватные устройства бывают неуправляемые и управляемые. Неуправляемые устройства в виде пинцета (рис. 13.22, а, 6) или клещей (рис. 13.22, в, г) удерживают деталь благодаря упругости зажимных элементов (разрезного упругого валика, разрезной упругой втулки, пружины) и освобождают ее при действии дополнительных устройств. Они применяются в массовом производстве небольших изделий. Губки управляемых захватных устройств приводятся в движение пневматическими, гидравлическими или электрическими приводами. Пневматические приводы применяют в захватных устройствах для деталей массой до 5 кг. К пневматическому цилиндру энергия подводится просто, усилие зажима регулируется легко, но такой привод имеет значительные габариты. С помощью более компактного и легко регулируемого гидравлического привода можно получить значительно большие усилия зажима. Такие приводы применяют в захватных устройствах для деталей массой более 20 кг. Электрическими приводами с малогабаритными двигателями постоянного тока оснащают захватные устройства для деталей массой от 5 до 20 кг. Движение на жесткие, регулируемые или гибкие (пружинные) губки передаются зубчато-реечными, рычажно-стержневыми, кулисно-стержневыми, клиновыми, кулачковыми и другими механизмами.

|

|

|

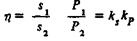

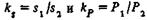

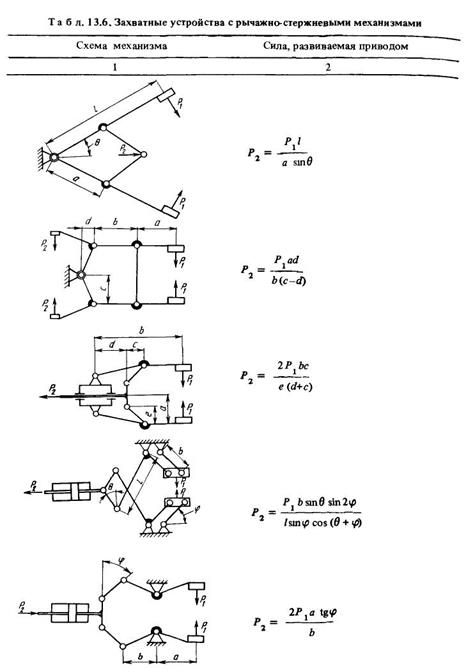

Примеры рычажно-стержневых механизмов приведены в табл. 13 6. Если Р1 — усилие на губках, Р2 — усилие, создаваемое гидро- или пневмоцилиндром, s 1 и s 2 — соответственно перемещение губою и штока цилиндра, tj — КПД механизма, из условия равенства работ

следует

Здесь  соответственно кинематическое и силовое передаточное отношение механизма.

соответственно кинематическое и силовое передаточное отношение механизма.

Среди рычажно-стержневых механизмов следует отметить захватное устройство с ломающимися рычагами (в табл. 13.6 последнее). Вблизи мертвой точки ломающегося рычага оно развивает большое усилие зажима, имеет малые габариты, но допускает небольшое изменение захватываемых диаметров. Этот недостаток можно устранить применением сменных или регулируемых губок.

Захватные устройства с кулисно-стержневым механизмом (табл. 13.7) предназначены для манипулирования тяжелыми деталями.

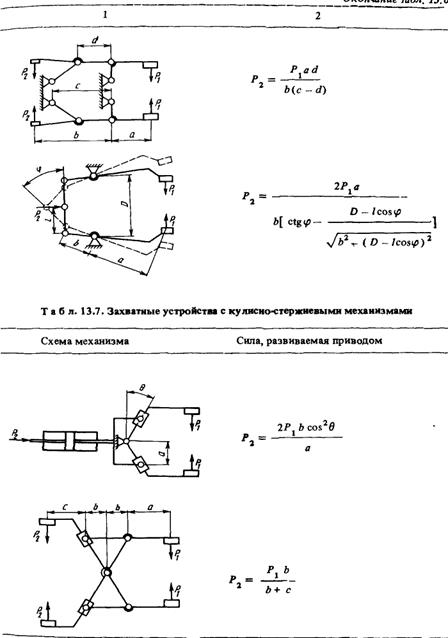

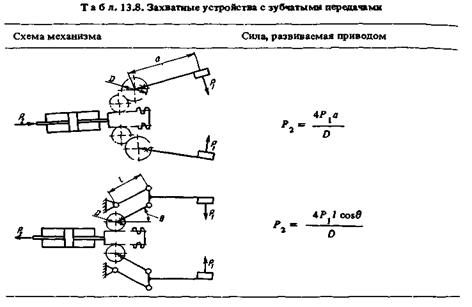

Устройства с зубчатыми передачами (табл. 13.8) имеют небольшие габариты, допуская при этом большое раскрытие губок.

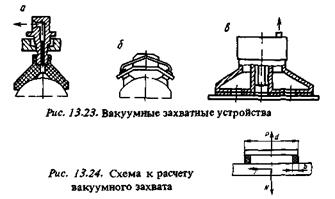

Вакуумные захватные устройства основаны на принципе присасывания схвата к поверхности детали и обычно используются для захватывания детали только по одной поверхности, манипулирования изделиями из стекла, керамики, громоздкими плоскими деталями из стали

Захватывание детали осуществляется одной большой осесимметричной присоской (рис. 13.23, а) или несколькими микроприсосками диаметром от 2 до 8 мм, расположенными в шахматном порядке и позволяющими манипулировать деталями с криволинейными поверхностями (рис. 13.23, б), со сквозными отверстиями (рис. 13.23, в).

Для компенсации разновысотности поверхности захватываемой детали, улучшения прилегания присоски к ее поверхности захватное устройство снабжают пружиной, которая прижимает присоску к детали перед окончанием перемещения руки робота.

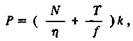

Расчетная сила притяжения присоской

где S — площадь проекции присоски на плоскость детали, ограниченная внутренним контуром, м2; ра и рв — соответственно атмосферное и остаточное давление в камере присоски, Па;  коэффициент, учитывающий уменьшение площади присоски вследствие ее деформирования:

коэффициент, учитывающий уменьшение площади присоски вследствие ее деформирования:

|

|

|

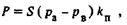

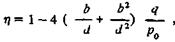

При перемещении руки робота в вертикальном и горизонтальном направлениях требуемая сила притяжения присоской (рис. 13.24)

где N, Т— соответственно нормальная и касательная составляющие внешних сил, Н;  коэффициент снижения грузоподъемности захватного устройства, зависящий от давления в контакте между присоской и деталью, влияющего на герметичность стыка;

коэффициент снижения грузоподъемности захватного устройства, зависящий от давления в контакте между присоской и деталью, влияющего на герметичность стыка;  коэффициент трения между поверхностями детали и присоски; к — коэффициент запаса (можно принять к = 2). Для круглой присоски

коэффициент трения между поверхностями детали и присоски; к — коэффициент запаса (можно принять к = 2). Для круглой присоски

где b - ширина уплотнительного борта, мм; d - диаметр присоски, м;  необходимое давление в контакте присоски с поверхностью детали, зависящее от материала уплотнения, качества поверхности детали (для деталей с гладкой поверхностью, например из стекла, q =. 30 000...90 000 Па, с грубой поверхностью, например с окалиной, q = 300 000 Па); р0 —давление воздуха в полости присоски.

необходимое давление в контакте присоски с поверхностью детали, зависящее от материала уплотнения, качества поверхности детали (для деталей с гладкой поверхностью, например из стекла, q =. 30 000...90 000 Па, с грубой поверхностью, например с окалиной, q = 300 000 Па); р0 —давление воздуха в полости присоски.

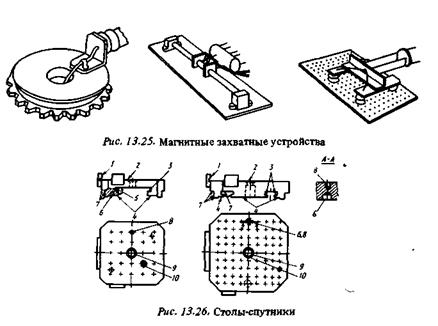

Магнитное захватное устройство обычно оснащают электромагнитом, иногда постоянным магнитом или одновременно обоими магнитами. Захватные устройства с электромагнитами срабатывают быстро, могут быть легко приспособлены к деталям сложной формы (рис. 13.25). Для этого соединяют в блок несколько электромагнитов или используют легко деформируемые оболочки, заполненные ферромагнитным порошком. Постоянные магниты создают значительную силу притяжения, не требуют питания, но от установленной и закрепленной детали их надо отрывать.

Смена заготовок с помощью столов-спутников. На столы-спутники устанавливают зажимные приспособления и закрепляемые в них заготовки. Эта операция выполняется вне станков. Затем столы-спутники переносятся на многоцелевой сверлильно-фрезерно-расточный станок или на гибкий производственный модуль.

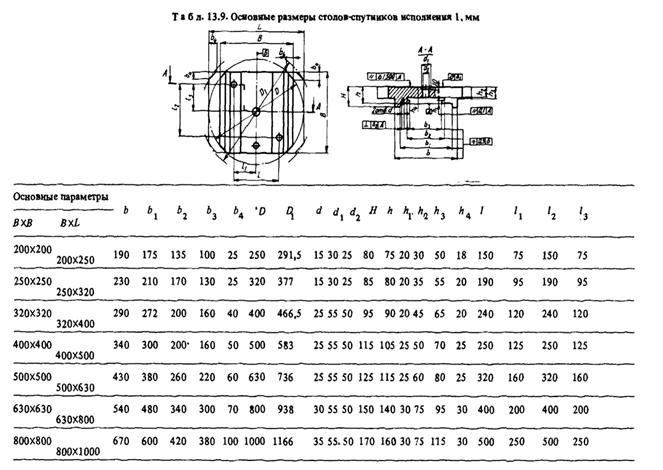

В столах-спутниках по ОСТ 2 Н62-5—85 предусматриваются рабочая поверхность 2 (рис. 13.26) для установки и закрепления заготовок и приспособлений, установочные поверхности базирующих планок 1, необходимых для базирования обрабатываемых деталей, крепежные отверстия 10 или Т-образные пазы для крепления обрабатываемой детали или приспособлений, центрирующее отверстие 9 для ориентации приспособлений на столе-спутнике. Предусматриваются; также базовые плоскости 4 для базирования стола-спутника на станке, базовые отверстия 6 для ориентации его на станке с помощью фиксирующих штырей, зажимные поверхности 3, 5 для контакта зажимных устройств станка со столом-спутником, направляющие поверхности 7, служащие для ориентации и направления стола-спутника в устройстве автоматической смены и в накопителе. Для выверки столов-спутников и приспособлений на них служит поверочное отверстие 8.

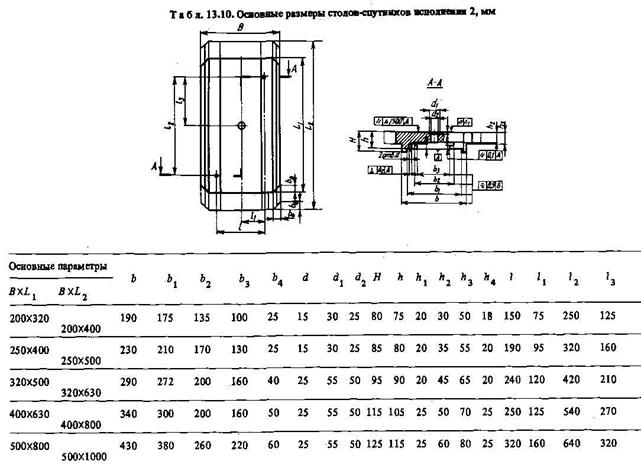

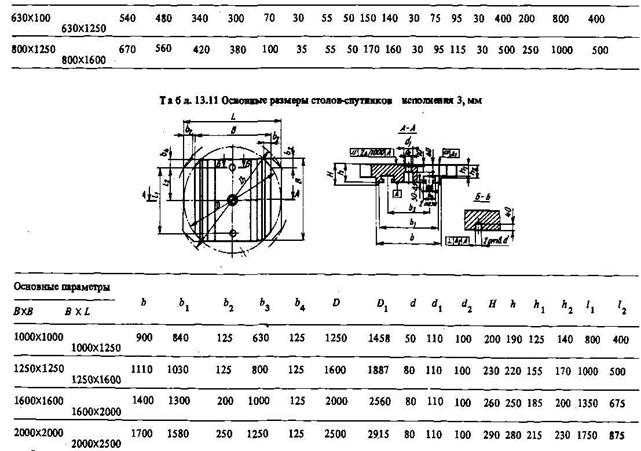

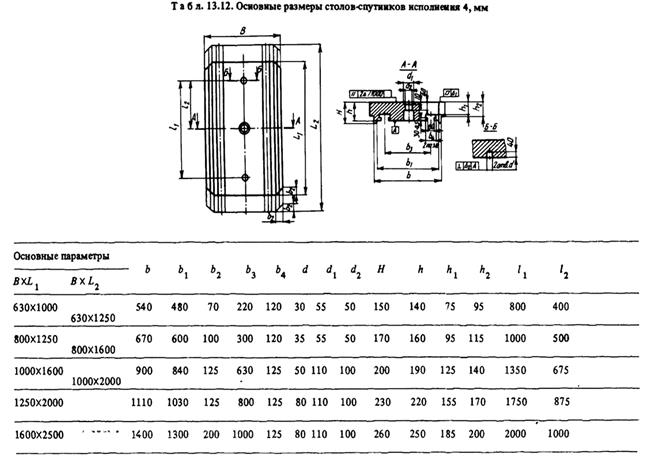

Столы-спутники с отношением ширины к длине 1:1 и 1:1,25 изготовляются для горизонтальных, а с отношением 1:1,6 и 1:2 — для вертикальных многоцелевых станков и гибких производственных модулей (табл. 13.9—13.12).

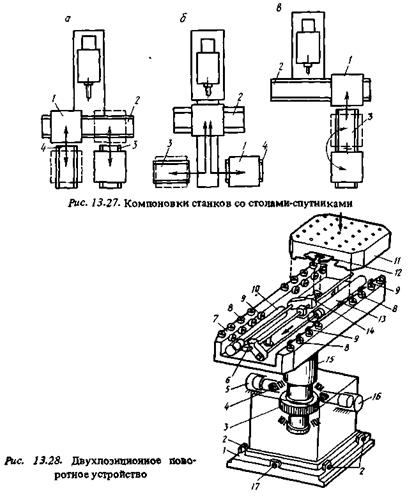

Компоновки некоторых станков со столами-спутниками приведены на рис. 13.27.

Заготовка закрепляется на одном из двух столов-спутников 1, когда он находится на вспомогательной платформе 3 или 4, а на рабочей позиции станка происходит обработка. Смена заготовки производится путем сдвига стола- спутника на стол 2 станка и перемещения стола-спутника с обработанной деталью со станка на вспомогательную платформу.

В станках, имеющих компоновки согласно рис. 13.27, а, б, позиции загрузки и разгрузки расположены близко друг от друга, что удобно для их обслуживания. В станке с компоновкой по рис. 13.27, в применено двухпозиционное поворотное устройство 3.

Конструкция такого устройства показана на рис. 13.28. На позицию ожидания платформы 7 помещают стол-спутник 11 и закрепляют на нем заготовку, в то время как предыдущая деталь обрабатывается на станке, будучи закрепленной на таком же столе-спутнике. Заготовка может быть установлена на столе-спутнике и вне станка.

Горизонтальными гранями направляющих стол-спутник базируется по роликам 9, вертикальными — по роликам 8. Его Т-образный паз 12 входит в зацепление с захватом 14, соединенным со штоком гидроцилиндра 10.

По окончании обработки предыдущей детали шток гидроцилиндра 13 перемещается влево, захват 6 устанавливается над Т-образным пазом стола-спутника, закрепленного на столе станка. После расфиксации и небольшого вертикального перемещения этого стола-спутника захват входит в его паз и перемещает на платформу 7. Таким образом, на платформе некоторое время находятся два стола-спутника: один с обработанной деталью, другой — с заготовкой. Затем рейка 4, перемещаемая гидроцилиндрами 5 и 16, поворачивает зубчатое колесо 3, а вместе с ним стойку 15 и платформу 7.

В результате поворота платформы на 180 стол-спутник 11 оказывается на позиции смены. Шток гидроцилиндра 10, занявшего место гидроцилиндра 13, при перемещении влево сдвигает стол-спутник 11 на стол станка. Там стол-спутник опускается на фиксаторы, захват 14 выходит из зацепления с его Т-образным пазом. На этом цикл смены стола-спутника заканчивается.

Для согласования положений стола-спутника и стола станка служат регулировочные винты 12 и 17, с помощью которых устройство можно смещать относительно базовой плиты 1.

2015-04-30

2015-04-30 3799

3799