Крекинг – расщепление УВ с длинной цепью и образование УВ с меньшим числом атомов. Разработан Шуховым 1890 г.

Крекинг бывает: термический и каталитический.

Химизм крекинга

Крекинг – это сложный химический процесс, так как сырьем является смесь различных УВ. Наименее устойчивыми к нагреванию являются парафины, наиболее устойчивыми – нафтены и ароматические УВ.

При температуре 450-550̊С идет распад молекулы парафина с разрывом связи по середине цепи с образованием предельного УВ и непредельного:

С16H34 → C8H18 +C8H16

С8H18 → C4H10+C4H8

У низших парафинов наблюдается дегидрирование:

С4H10 → C4H8+H2

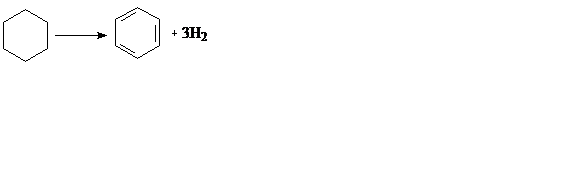

Превращение нафтенов протекает следующим образом:

1. Разрыв боковых цепей (как у парафинов);

2. Дегидрирование шестичленных нафтенов с образованием ароматических УВ:

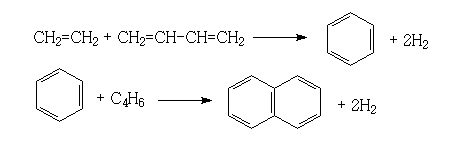

У ароматических УВ преобладают реакции конденсации, что приводит к образованию УВ с большим числом бензольных колец, а также разрыв боковых цепей у гомологов бензола.

Превращение олефинов:

1. Полимеризация с образованием олефинов >Mm и разветвленной углеродной цепью.

|

|

|

2. Реакции распада с образованием диенового УВ и парафина:

CH2=CH-CH2-CH2-CH3 → CH2=CH-CH-CH2 + CH4

или: С8H16 →2С4H8

3. Конденсация с диеновыми УВ:

Таким образом, при крекинге:

1). В результате распада УВ образуются вещества с меньшей молекулярной массой и низкой tкип., и наряду с бензиновой фракцией получается газ крекинга.

2). В результате реакций конденсации образуются вещества с большей, чем у исходных УВ, молекулярной массы – входящие в состав неперегоняющегося остатка (крекинг - остаток) и кокса.

Каталитический крекинг

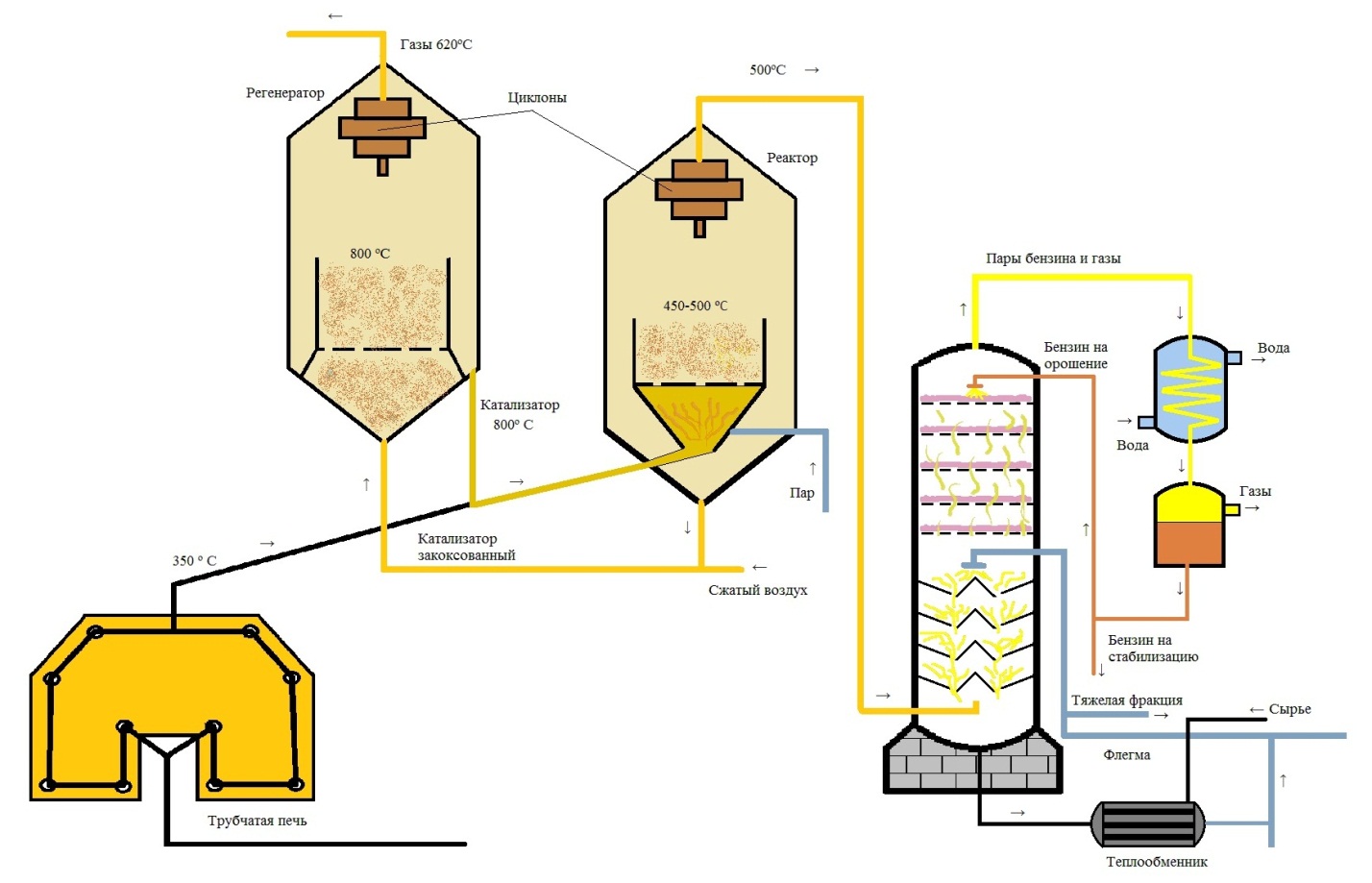

Катализатор – алюмосиликат -ускоряет крекинг, что позволяет провести его в более мягких условиях (при 450—500° С и давлении 1,5—2 ат).

Сырьем являются широкая фракция с т. кип. 350—500° С, получаемая перегонкой в вакууме мазута, и газойль-соляровая фракция из установок термического крекинга и коксования. Сырье полностью испаряется, и пары его подвергаются крекингу на поверхности катализатора — искусственно полученного алюмосиликата (в виде мелких шариков или пыли) или цеолита.

Под влиянием катализатора наряду с рассмотренными выше реакциями распада, полимеризации и конденсации углеводородов интенсивно протекают также процессы, не наблюдающиеся при термическом крекинге: изомеризация олефинов, приводящая к разветвлению углеродной цепи; перераспределениеводорода (отщепление его от соединений, вступающих в реакции конденсации с постепенным образованием кокса, отлагающегося на поверхности катализатора, неприсоединение отщепляющегося водорода к непредельным углеводородам). Поэтому бензин каталитического крекинга почти не содержит непредельных углеводородов; содержание в немароматических углеводородов, нафтенов и изопарафинов выше, чем в бензине термического крекинга. Этот бензин вне независимости от состава сырья имеет октановое число 77-80 без добавки этиловой жидкости; выход его составляет 30—35%; кроме того, из паров выделяется 25—30% газойля, который по составу значительно отличается от исходного газойля, вследствие чего не может быть использован для каталитического крекинга и вводится в дизельное топливо. Образуется также тяжелая фракция (13-20%), которую вводят в котельное топливо; количество газа крекинга (12-20%) и кокса (8%) значительно больше, чем при термическом крекинге.

|

|

|

Катализатор вследствие отложения на нем кокса быстро (через 5-10 мин) теряет свою активность. По предложению Н. Д. Зелинского восстановление его активности можно достичь выжиганием кокса — пропусканием через него воздуха при 550—600° С. Это потребовало разработки способа, в основу которого был положен новый принцип — использование движущегося катализатора. Катализатор движется некоторое время вместе с парами нефтепродукта в реакторе, а затем отделяется и направляется для регенерации в другой аппарат - регенератор, откуда снова непрерывно поступает на смещение с нефтепродуктом.

Одной из разновидностей этого способа является крекинг в «кипящем» слое катализатора, при котором катализатор применяется в виде пыли, а в последнее время также и в виде мельчайших (диаметром 0,05 мм) шариков. Сырье, нагретое в теплообменнике и в трубчатой печи до 350° С, смешивается с непрерывно поступающим из стояка регенерированным катализатором, температура которого около 600°С, и испаряется. Таким образом, нагревание совершается также посредством катализатора — он является теплоносителем. Пары сырья выносят катализатор в реактор 5 через решетку с большим числом мелких отверстий. В реакторе создается кипящий слой катализатора и поддерживается температура 470—500° С и давление 1,6 ат. Пары продуктов крекинга отделяются от катализатора в циклоне поступаютв ректификационную колонну, орошаемую бензином и тяжелой флегмой, собирающейся на дне колонны. Частьфлегмы (она содержит пыль катализатора) присоединяют к исходному сырью. Катализатор непрерывно удаляется через кольцеобразное пространство в нижней части реактора, где он продувается перегретым паром для испарения летучих углеводородов и, подхваченный струёй воздуха, поступает в регенератор, в котором также создается кипящий слой. Продукты горения кокса отделяются от катализатора в циклоне 9. Производительность установки составляет около 4000 т в сутки, считая на исходное сырье.

2015-05-14

2015-05-14 2425

2425