Помимо обеспечения прочности и монолитности конструкции матрица должна иметь необходимую пластичность и быть работоспособной в той температурной области, для которой предназначен КМ. Для изготовления КМ, применяемых при температурах ниже 200 °С, используют композиции с полимерной матрицей

Композиты с полимерной матрицей. Наибольшее распространение получили композиты с фенолоформальдегидной и полиамидной матрицей. В качестве матриц также используют термореактивные полимеры, в которых поперечные связи между основными цепями формируют жесткую структуру с трехмерной сеткой. Такими полимерами являются эпоксидные смолы, которые благодаря поперечным связям имеют более высокую термостойкость. По сравнению с другими полимерами, применяемыми в качестве матриц композиционных материалов, эпоксидные обладают более высокими механическими свойствами в интервале температур от -60 до 180 °С, что обеспечивает композитным материалам более высокие прочностные характеристики при сжатии и сдвиге. Они отверждаются при сравнительно невысоких температурах с небольшой усадкой, позволяющей изготовлять из композитных материалов на их основе крупногабаритные детали. При изготовлении деталей из композитных материалов на основе эпоксидных матриц не требуется больших давлений, что особенно важно при использовании для армирования высокопрочных хрупких волокон, так как уменьшается вероятность их повреждения. Эпоксидные связующие имеют плотность 1230— 1300 кг / м-3, модуль упругости при растяжении 2000—4000 МПа.

|

|

|

Полимерная матрица образуется после отверждения (полимеризации) связующего. К связующим и матрицам предъявляется весьма широкий комплекс требований как в процессе изготовления материала, так и при эксплуатации изделия из композита. Комплекс требований на этапе изготовления следующий: хорошая смачивающая способность и адгезия к армирующему материалу; низкая усадка при отверждении; низкая вязкость связующего при большой жизнеспособности; высокая скорость отверждения.

Комплекс требований, которые предъявляются к матрице на этапе эксплуатации, следующий: высокие физико-механические характеристики матрицы, во многом определяющие свойства композита; высокая термостойкость матрицы; стойкость к климатическим и биологическим факторам и т. д.

В качестве упрочнителей используют высокопрочные и высокомодульные углеродные и борные, стеклянные и органические волокна в виде нитей, жгутов, лент, нетканых материалов.

Группы композиционных материалов, армированные однотипными волокнами, имеют специальные названия, данные им по названию волокна. Композиции с углеродными волокнами называются углеволокнитами, с борными — бороволокнитами, стеклянными — стекловолокнитами, органическими — органоволокнитами. Для органоволокнитов используют эластичные (лавсан, капрон, нитрон) и жесткие (ароматический полиамид, винол) синтетические волокна.

|

|

|

Из-за быстрого отверждения и низкого коэффициента диффузии в неметаллической матрице (исключение составляют органоволокниты) в композиционных материалах нет переходного слоя между компонентами. Связь между волокнами и матрицей носит адгезионный характер, т. е. осуществляется путем молекулярного взаимодействия. Для обеспечения высокой прочности связи между компонентами необходимо полное смачивание волокон (которое достигается, например, растеканием жидкого связующего по поверхности волокон); при этом энергия поверхности волокон должна быть больше поверхностного натяжения жидкой матрицы. Энергию поверхности волокон повышают различными методами обработки их поверхности: травлением, окислением, вискеризацией. Жидкие эпоксидные смолы обладают лучшей адгезией к наполнителям среди других полимеров.

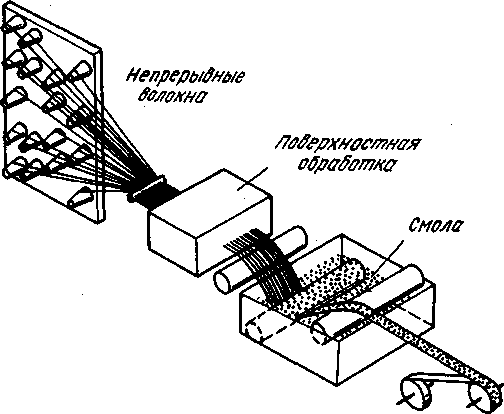

На рис. 1.4 схематически показан способ изготовления волокнистых композитов с полимерной матрицей.

бумага

Рис. 1.4. Схема изготовления композиционного материала

Волокна сматывают с бобин, подвергают поверхностной обработке, улучшающей адгезию, протягивают в ванну, где их покрывают полимерной смолой. Смола скрепляет волокна в плоский жгут — ленту. Готовые ленты собирают в слоистый листовой материал (аналог фанеры) или же наматывают в более сложные формы. Собранный в листы или намотанный материал отверждают термообработкой. Слои можно накладывать поочередно с разным направлением волокон и формировать в композите клетчатую структуру арматуры. Это придает материалу жесткость. Недостатком такого композита является отсутствие поперечного армирования в каждом отдельном слое и между слоями. Поэтому материал может расслаиваться. К тому же появившаяся трещина в объемном образце из такого КМ легко находит путь распространения между слоями. Для устранения этих недостатков изготавливают тканые КМ.

Стекловолокниты. Самую высокую прочность и удельную прочность имеют стекловолокниты. Временное сопротивление стекловолокнитов повышается приблизительно в три раза по мере увеличения объемного содержания наполнителя до 80% и достигает 700 МПа и армировании непрерывными нитями. Дискретные волокна упрочняют менее эффективно. Уменьшение диаметра волокон, нанесение на них специальных покрытий, дополнительное введение в матрицу монокристаллов оксида алюминия способствуют повышению временного сопротивления стекловолокнитов до 2000-2400 МПа. Они обладают хладостойкостью (до -196 °С) хорошей теплостойкостью. Их используют для длительной работы в диапазоне температур 200-400 °С. Кроме того, благодаря демпфирующей способности они используются в условиях вибрационных нагрузок.

Достоинствами стекловолокнитов являются недефицитность и низкая стоимость упрочнителя, недостатком - сравнительно низкий модуль упругости. Однако по удельной жесткости они превосходят легированные стали и сплавы алюминия, магния и титана (2500-2800 км).

Стекловолокниты с непрерывными волокнами, расположенными в одном направлении, используются для изготовления труб и различных профилей. Стекловолокниты, содержащие хаотично расположенные в плоскости короткие волокна, применяют в производстве корпусов лодок, автомобилей, при облицовке бытовых железобетонных конструкций, силовых деталей электрооборудования. Стекловолокниты с перекрестным армированием используют для изготовления плит, труб, сосудов высокого давления, топливных баков, пресс-форм, изоляторов для электродвигателей и трансформаторов и других изделий.

|

|

|

Углеволокниты (углепластики) по удельной прочности и жесткости превосходят стекловолокниты, сталь, алюминиевые и титановые сплавы, имеют низкий стабильный коэффициент трения, высокую износостойкость. Высокая электропроводность углепластиков используется при изготовлении электрообогревающих изделий.

Частичная замена стеклянных волокон на углеродные и увеличение доли последних вплоть до полной замены при общем постоянном содержании наполнителя вызывают повышение жесткости композиции. При полной замене модуль упругости увеличивается приблизительно в 3 раза. Однако временное сопротивление при любом соотношении волокон не достигают уровня стеклопластиков.

Карбоволокниты. Карбоволокниты обладают низкими теплопроводностью и электрической проводимостью, но их теплопроводность в 1,5-2 раза выше, чем у стеклопластиков. Они имеют малый и стабильный коэффициент трения и обладают хорошей износостойкостью, поэтому применяются в качестве подшипников скольжения. Температурный коэффициент линейного расширения карбоволокнитов в интервале 20-120 °С близок к нулю.

К недостаткам карбоволокнитов относят низкую прочность при сжатии и межслойном сдвиге. Специальная обработка поверхности волокон (окисление, травление, вискеризация) повышает эти характеристики.

Бороволокниты. Бороволокниты характеризуются высокими пределами прочности при растяжении, сжатии, сдвиге, твердостью и модулем упругости.

Зависимость механических свойств бороволокнитов от объемного содержания волокон представлена на рис. 13.33.Однако свойства бороволокнитов зависят не только от свойств волокон объемного содержания, но и в большей степени от их геометрии и диаметра. Так, ячеистая структура волокна обеспечивает высокую прочность при сдвиге и срезе. Большой диаметр волокон и высокий модуль упругости придают устойчивость боропластику и способствуют повышению прочности при сжатии. Вместе с тем большой диаметр волокон вызывает необходимость увеличения эффективной длины волокон, повышает чувствительность к разрушению отдельных волокон, уменьшает временное сопротивление по сравнению с тонковолокнистым материалом.

|

|

|

Органоволокниты. Органоволокниты обладают высокой удельной прочностью в сочетании с хорошими пластичностью и ударной вязкостью. Характерной особенностью органоволокнитов является единая полимерная природа матриц и армирующих волокон. Матрица и наполнители имеют близкие значения температурных коэффициентов линейного расширения, им свойственны химическое взаимодействие и прочная связь. Органоволокниты имеют бездефектную и практически беспористую структуру (пористость 1-3%), хорошую стабильность механических свойств. Слабым местом при нагружении материала является не столько граница раздела между волокном и матрицей, сколько межмолекулярные связи в самом волокне.

Структура волокна неоднородна состоит из ориентированных макромолекул и их совокупности – фибрилл. Большая степень их ориентации в направлении оси волокон обеспечивает волокнам высокие прочность и жесткость при растяжении в этом направлении. Однако неоднородность структуры волокон обусловливает различные напряженные состояния в отдельных ее элементах. Между ними возникают напряжения сдвига, которые приводят сначала к расщеплению волокна вдоль оси, а затем - к разрушению. Такой механизм разрыва волокон вызывает большую работу разрушения композиционного материала в целом. Это характеризует высокую прочность при статическом и динамическом нагружении. Органоволокниты, особенно с эластичным наполнителем, имеют очень высокую ударную вязкость (600-700кДж/м2). Слабые межмолекулярные связи являются причиной низкой прочности и жесткости при сжатии. При этом предельная деформация при сжатии определяется не разрушением волокон, а их искривлением. Дополнительное армирование органоволокнитов волокнами, затрудняющими это искривление, например, углеродными или борными, повышает прочность при сжатии.

Углеволокниты, боропластики, бороволокниты и органоволокниты применяют в авиации, космонавтике, ядерной технике.

Композиционные материалы на металлической основе

Композитные материалы с металлической матрицей. Для работы при более высоких температурах применяют металлические матрицы.

Металлические КМ обладают рядом преимуществ перед полимерными. Помимо более высокой рабочей температуры, они характеризуются лучшей изотропией и большей стабильностью свойств в процессе эксплуатации, более высокой эрозионной стойкостью.

Пластичность металлических матриц сообщает конструкции необходимую вязкость. Это способствует быстрому выравниванию локальных механических нагрузок.

Важным преимуществом металлических КМ является более высокая технологичность процесса изготовления, формовки, термообработки, формирования соединений и покрытий.

Преимуществом композиционных материалов на металлической основе являются более высокие значения характеристик, зависящих от свойств матрицы. Это прежде всего временное сопротивление и модуль упругости при растяжении в направлении, перпендикулярном оси армирующих волокон, прочность при сжатии и изгибе, пластичность, вязкость разрушения. Кроме того, композиционные материалы с металлической матрицей сохраняют свои прочностные характеристики до более высоких температур, чем материалы с неметаллической основой. Они более влагостойки, негорючи, обладают электрической проводимостью. Высокая электропроводность металлических КМ хорошо защищает их от электромагнитного излучения, молнии, снижает опасность статического электричества. Высокая теплопроводность металлических КМ предохраняет от локальных перегревов, что особенно важно для таких изделий, как наконечники ракет и ведущие кромки крыльев.

Наиболее перспективными материалами для матриц металлических композиционных материалов являются металлы, обладающие небольшой плотностью (А1, Мg, Тi), и сплавы на их основе, а также никель - широко применяемый в настоящее время в качестве основного компонента жаропрочных сплавов.

Композиты получают разными методами. К ним относятся пропитка пучка волокон жидкими расплавами алюминия и магния, плазменное напыление, применение методов горячего прессования иногда с последующей гидроэкструзией или прокаткой заготовок. При армировании непрерывными волокнами композиций типа "сэндвич", состоящих из чередующихся слоев алюминиевой фольги и волокон, применяют прокатку, горячее прессование, сварку взрывом, диффузионную сварку. Отливку прутков и труб, армированных высокопрочными волокнами, получают из жидкометаллической фазы. Пучок волокон непрерывно проходит через ванну с расплавом и пропитывается под давлением жидким алюминием, или магнием. При выходе из пропиточной ванны волокна соединяются и пропускаются через фильеру, формирующую пруток или трубу. Этот метод обеспечивает максимальное наполнение композита волокнами (до 85 %), их однородное распределение в поперечном сечении и непрерывность процесса.

Материалы с алюминиевой матрицей. Материалы с алюминиевой матрицей в основном армируют стальной проволокой (КАС), борным волокном (ВКА)и углеродным волокном (ВКУ). В качестве матрицы используют как технический алюминий (например, АД1), так и сплавы (АМг6, В95, Д20 и др.).

Использование в качестве матрицы сплава (например, В95), упрочняемого термообработкой (закалка и старение), дает дополнительный эффект упрочнения композиции. Однако в направлении оси волокон он невелик, тогда как в поперечном направлении, где свойства определяются в основном свойствами матрицы, достигает 50%.

Наиболее дешевым, достаточно эффективным и доступным армирующим материалом является высокопрочная стальная проволока. Так, армирование технического алюминия проволокой из стали ВНС9 диаметром 0,15 мм (σв = 3600 МПа) увеличивает его прочность в 10-12 раз при объемном содержании волокна 25% и в 14-15 раз при увеличении содержания до 40%, после чего временное сопротивление достигает соответственно 1000-1200 и 1450 МПа. Если для армирования использовать проволоку меньшего диаметра, т. е. большей прочности (σв = 4200 МПа), временное сопротивление композиционного материала увеличится до 1750 МПа. Таким образом, алюминий, армированный стальной проволокой (25-40%), по основным свойствам значительно превосходит даже высокопрочные алюминиевые сплавы и выходит на уровень соответствующих свойств титановых сплавов. При этом плотность композиций находится в пределах 3900-4800 кг/м3.

Упрочнение алюминия и его сплавов более дорогими волокнами В, С, А12Оэ повышает стоимость композиционных материалов, но при этом эффективнее улучшаются некоторые свойства: например, при армировании борными волокнами модуль упругости увеличивается а 3-4 раза, углеродные волокна способствуют снижению плотности. Бор мало разупрочняется с повышением температуры, поэтому композиции, армированные борными волокнами, сохраняют высокую прочность до 400-500 °С Промышленное применение нашел материал, содержащий 50 об.% непрерывных высокопрочных и высокомодульных волокон бора (ВКА-1). По модулю упругости и временному сопротивлению в интервале температур 20-500°С он превосходит все стандартные алюминиевые сплавы, в том числе высокопрочные (В95), и сплавы, специально предназначенные для работы при высоких температурах (АК4—1), что наглядно представлено на рис. 13.35. Высокая демпфирующая способность материала обеспечивает вибропрочность изготовленных из него конструкций. Плотность сплава равна 2650 кг/м3, а удельная прочность-45 км. Это значительно выше, чем у высокопрочных сталей и титановых сплавов.

Расчеты показали, что замена сплава В95 на титановый сплав при изготовлении лонжерона крыла самолета с подкрепляющими элементами из ВКА-1 увеличивает его жесткость на 45% и дает экономию в массе около 42%.

Композиционные материалы на алюминиевой основе, армированные углеродными волокнами (ВКУ), дешевле и легче, чем материалы с борными волокнами. И хотя они уступают последним по прочности, обладают близкой удельной прочностью (42 км). Однако изготовление композиционных материалов с углеродным упрочнителем связано с большими технологическими трудностями вследствие взаимодействия углерода с металлическими матрицами при нагреве, вызывающего снижение прочности материала. Для устранения этого недостатка применяют специальные покрытия углеродных волокон.

Материалы с магниевой матрицей. Материалы с магниевой матрицей(ВКМ) характеризуются меньшей плотностью (1800-2200 кг/м3), чем с алюминиевой, при примерно такой же высокой прочности 1000-1200 МПа и поэтому более высокой удельной прочностью. Деформируемые магниевые сплавы (МА2 и др), армированные борным волокном (50 об. %), имеют удельную прочность > 50 км. Хорошая совместимость магния и его сплавов с борным волокном, с одной стороны, позволяет изготовлять детали методом пропитки практически без последующей механической обработки, с другой - обеспечивает большой ресурс работы деталей при повышенных температурах. Удельная прочность этих материалов повышается благодаря применению в качестве матрицы сплавов, легированных легким литием, а также в результате использования более легкого углеродного волокна. Но, как было указано ранее, введение углеродного волокна осложняет технологию и без того нетехнологичных сплавов. Как известно, магний и его сплавы обладают низкой технологической пластичностью, склонностью к образованию рыхлой оксидной пленки.

Композиционные материалы на титановой основе. При создании композиционных материалов на титановой основевстречаются трудности, вызванные необходимостью нагрева до высоких температур. При высоких температурах титановая матрица становится очень активной; она приобретает способность к газопоглощению, взаимодействию с многими упрочнителями: бором, карбидом кремния, оксидом алюминия и др. В результате образуются реакционные зоны, снижается прочность как самих волокон, так и композиционных материалов в целом. И, кроме того, высокие температуры приводят к рекристаллизации и разупрочнению многих армирующих материалов, что снижает эффект упрочнения от армирования. Поэтому для упрочнения материалов с титановой матрицей используют проволоку из бериллия и керамических волокон тугоплавких оксидов (А1203), карбидов (SiС), а также тугоплавких металлов, обладающих большим модулем упругости и высокой температурой рекристаллизации (Мо, W). Причем целью армирования является в основном не повышение и без того высокой удельной прочности, а увеличение модуля упругости и повышение рабочих температур. Механические свойства титанового сплава ВТ6 (6 % А1, 4 % V, остальное А1), армированного волокнами Мо, Ве и SiС, представлены в табл. 13.9. Как видно из. таблицы, наиболее эффективно удельная жесткость повышается при армировании волокнами карбида кремния.

Армирование сплава ВТ6 молибденовой проволокой способствует сохранению высоких значений модуля упругости до 800 "С. Его величина при этой температуре соответствует 124 ГПа, т. е. снижается на 33%, тогда как временное сопротивление разрыву при этом уменьшается до 420 МПа, т. е. более чем в 3 раза.

Композиционные материалы на никелевой основе. Жаропрочные КМ изготавливают на основе сплавов никеля и кобальта, упрочненных керамическими (SiC, Si3Ni4, Al2O3) и углеродными волокнами. Основная задача при создании композиционных материалов на никелевой основе(ВКН) заключается в повышении рабочих температур выше 1000 °С. И одним из лучших металлических упрочнителей, способных обеспечить хорошие показатели прочности при столь высоких температурах, является вольфрамовая проволока. Введение вольфрамовой проволоки в количестве от 40 до 70 об.% в сплав никеля с хромом обеспечивает прочность при 1100°С в течение 100 ч соответственно 130 и 250 МПа, тогда как лучший неармированный никелевый сплав, предназначенный для работы в аналогичных условиях, имеет прочность 75 МПа. Использование для армирования проволоки из сплавов вольфрама с рением или гафнием увеличивает этот показатель на 30-50%.

Композиционные материалы применяют во многих отраслях промышленности и прежде всего в авиации, ракетной и космической технике, где особенно большое значение имеет снижение массы конструкций при одновременном повышении прочности и жесткости. Благодаря высоким удельным характеристикам прочности и жесткости их используют при изготовлении, например, горизонтальных стабилизаторов и закрылков самолетов, лопастей винтов и контейнеров вертолетов, корпусов и камер сгорания реактивных двигателей и др. Использование композиционных материалов в конструкциях летательных аппаратов уменьшило их массу на 30-40%, увеличило полезную нагрузку без снижения скорости и дальности полета.

В настоящее время композиционные материалы применяют в энергетическом турбостроении (рабочие и сопловые лопатки турбины), автомобилестроении (кузова автомобилей и рефрижераторов, детали двигателей), машиностроении (корпуса и детали машин), химической промышленности (автоклавы, цистерны, емкости), судостроении, (корпуса лодок, катеров, гребные винты) и др.

Особые свойства композиционных материалов позволяют использовать их в качестве электроизоляционных материалов (органоволокниты), радиопрозрачных обтекателей (стекловолокниты), подшипников скольжения (карбоволокниты) и других деталей.

Композитные материалы с керамической матрицей. Для наиболее высоких рабочих температур в качестве матричного материала применяют керамику. В качестве керамических матриц используют силикатные (SiO2), алюмосиликатные (Al2O3 - SiO2), алюмоборосиликатные (Al2O3 - B2O3 - SiO2) материалы, тугоплавкие оксиды алюминия (Al2O3), циркония (ZrO2), бериллия (BeO), нитрид кремния (Si3N4), бориды титана (TiB2) и циркония (ZrB2), карбиды кремния (SiC) и титана (TiC). Композиты с керамической матрицей обладают высокими температурой плавления, стойкостью к окислению, термоударам и вибрации, прочностью при сжатии. Керамические КМ на основе карбидов и оксидов с добавками металлического порошка (< 50об. %) называются керметами. Помимо порошков для армирования керамических КМ используют металлическую проволоку из вольфрама, молибдена, ниобия, жаропрочной стали, а также неметаллические волокна (керамические и углеродные). Использование металлической проволоки создает пластичный каркас, предохраняющий КМ от разрушения при растрескивании хрупкой керамической матрицы. Недостатком керамических КМ, армированных металлическими волокнами, является низкая жаростойкость. Высокой жаростойкостью обладают КМ с матрицей из тугоплавких оксидов (можно использовать до 1000 °C), боридов и нитридов (до 2000°C), карбидов (свыше 2000°C). При армировании керамических КМ волокнами карбида кремния достигается высокая прочность связи между ними и матрицей в сочетании со стойкостью к окислению при высоких температурах, что позволяет использовать их для изготовления тяжелонагруженных деталей (высокотемпературные подшипники, уплотнения, рабочие лопатки газотурбинных двигателей и др.). Основной недостаток керамики - отсутствие пластичности - в некоторой степени компенсируется армирующими волокнами, тормозящими распространение трещин в керамике.

Углерод-углеродный композит. Использование в качестве матричного материала аморфного углерода, а в качестве армирующего материала - волокон из кристаллического углерода (графита) позволило создать композит, выдерживающий нагрев до 2500 °С. Такой углерод-углеродный композит перспективен для космонавтики и заатмосферной авиации. Недостаток углеродной матрицы состоит в возможном окислении и абляции. Для предотвращения этих явлений композит покрывают тонким слоем карбида кремния.

Углеродная матрица, подобная по физико-химическим свойствам углеродному волокну, обеспечивает термостойкость УУКМ

Наиболее широкое применение нашли два способа получения углерод-углеродных композитов:

1. карбонизация полимерной матрицы заранее сформованной углепластиковой заготовки путем высокотемпературной термообработки в неокисляющей среде;

2. осаждение из газовой фазы пироуглерода, образующегося при термическом разложении углеводородов в порах углеволокнистой подложки.

Оба эти способа имеют свои достоинства и недостатки. При создании УУКМ их часто комбинируют для придания композиту необходимых свойств.

Карбонизация полимерной матрицы. Процесс карбонизации представляет собой термообработку изделия из углепластика до температуры 1073 К в неокисляющей среде (инертный газ, угольная засыпка и т.д.). Цель термообработки — перевод связующего в кокс. В процессе карбонизации происходит термодеструкция матрицы, сопровождающаяся потерей массы, усадкой, образованием большого числа пор и снижением вследствие этого физико-механических свойств композита.

Карбонизация проводится чаще всего в ретортных печах сопротивления. Реторта, изготовленная из жаропрочного сплава, предохраняет изделие от окисления кислородом воздуха, а нагревательные элементы и изоляцию — от попадания на них летучих коррозионно-активных продуктов пиролиза связующего и обеспечивает равномерность обогрева реакционного объема печи.

Механизм и кинетика карбонизации определяются соотношением скоростей диссоциации химических связей и рекомбинации образовавшихся радикалов. Процесс сопровождается удалением испаряющихся смолистых соединений и газообразных продуктов и образованием твердого кокса, обогащающегося атомами углерода. Поэтому в процессе карбонизации ключевым моментом является выбор температурно-временного режима, который должен обеспечивать максимальное образование коксового остатка из связующего, поскольку механическая прочность карбонизованного композита зависит, помимо прочего, от количества образовавшегося кокса.

Чем больше габариты изделия, тем продолжительнее должен быть процесс карбонизации. Скорость подъема температуры при карбонизации — от нескольких градусов до нескольких десятков градусов в час, продолжительность процесса карбонизации 300 ч и более. Карбонизация заканчивается обычно в интервале температур 1073—1773 К, соответствующих температурному интервалу перехода углерода в графит.

Свойства УУКМ в значительной мере зависят от вида исходного связующего, в качестве которого применяются синтетические органические смолы, дающие высокий коксовый остаток. Чаще всего для этой цели применяют фенолформальдегидные смолы вследствие их технологичности, доступности низкой стоимости, образовавшийся в этом процессе кокс обладает высокой прочностью.

Фенолформальдегидным смолам свойственны определенные недостатки. Вследствие поликонденсационного характера их отверждения и выделения при этом летучих соединений трудно получить однородную плотную структуру. Величина усадки при карбонизации фенолформальдегидных связующих больше, чем для других типов связующих, применяемых при производстве УУКМ, что приводит к возникновению внутренних напряжений в карбонизованном композите и снижению его физико-механических свойств.

Более плотный кокс дают фурановые связующие. Усадка их при карбонизации меньше, а прочность кокса выше, чем у фенолформальдегидных смол. Поэтому, несмотря на более сложный цикл отверждения, связующие на основе фурфурола, фурфурилиденацетонов, фурилового спирта также применяются при производстве УУКМ.

Весьма перспективны для получения углеродной матрицы каменноугольные и нефтяные пеки вследствие большого содержания углерода (до 92—95%) и высокого коксового числа. Преимуществами пеков перед другими связующими являются доступность и низкая стоимость, исключение растворителя из технологического процесса, хорошая графитируемость кокса и его высокая плотность. К недостаткам пеков можно отнести образование значительной пористости, деформацию изделия, наличие в их составе канцерогенных соединений, что требует дополнительных мер безопасности.

Вследствие выделения летучих соединений при термодеструкции смолы в карбонизованном пластике возникает значительная пористость, снижающая физико-механические свойства УУКМ. Поэтому стадией карбонизации углепластика завершается процесс получения лишь пористых материалов, для которых не требуется высокая прочность, например, низкоплотных УУКМ теплоизоляционного назначения. Обычно для устранения пористости и повышения плотности карбонизованный материал вновь пропитывается связующим и карбонизуется (этот цикл может повторяться неоднократно). Повторная пропитка производится в автоклавах в режиме «вакуум—давление», т. е. сначала заготовка нагревается в вакууме, после чего подается связующее и создается избыточное давление до 0,6—1,0 МПа. При пропитке используются растворы и расплавы связующих, причем пористость композита с каждым циклом уменьшается, поэтому необходимо использовать связующие с пониженной вязкостью. Степень уплотнения при повторной пропитке зависит от типа связующего, коксового числа, пористости изделия и степени заполнения пор. С ростом плотности при повторной пропитке повышается и прочность материала. Этим методом можно получать УУКМ с плотностью до 1800 кг/м3 и выше. Метод карбонизации углепластика сравнительно прост, он не требует сложной аппаратуры, обеспечивает хорошую воспроизводимость свойств материала получаемых изделий. Однако необходимость многократного проведения операций уплотнения значительно удлиняет и удорожает процесс получения изделий из УУКМ, что является серьезным недостатком указанного метода.

При получении УУКМ по способу осаждения пироуглерода из газовой фазы газообразный углеводород (метан, бензол, ацетилен и т. д.) или смесь углеводорода и разбавляющего газа (инертный газ или водород) диффундирует через углеволокнистый пористый каркас, где под действием высокой температуры происходит разложение углеводорода на нагретой поверхности волокна. Осаждающийся пироуглерод постепенно создает соединительные мостики между волокнами. Кинетика осаждения и структура получаемого пироуглерода зависят от многих факторов: температуры, скорости потока газа, давления, реакционного объема и др. Свойства получаемых композитов определяются также типом и содержанием волокна, схемой армирования.

Процесс осаждения проводится в вакууме или под давлением в индукционных печах, а также в печах сопротивления.

Разработано несколько технологических методов получения пироуглеродной матрицы.

При изотермическом методе заготовка находится в равномерно обогреваемой камере. Равномерность обогрева в индукционной печи обеспечивается с помощью тепловыделяющего элемента — сусцептора, изготавливаемого из графита. Углеводородный газ подается через днище печи и диффундирует через реакционный объем и заготовку; газообразные продукты реакции удаляются через выходное отверстие в крышке печи.

Процесс производится обычно при температуре 1173—1423 К и давлении 130—2000 кПа. Уменьшение температуры приводит к снижению скорости осаждения и чрезмерному удлинению продолжительности процесса. Увеличение температуры ускоряет осаждение пироуглерода, но при этом газ не успевает диффундировать в объем заготовки и происходит поверхностное наслоение пироуглерода. Продолжительность процесса достигает сотен часов.

Изотермический метод обычно применяется для изготовления тонкостенных деталей, поскольку в этом случае заполняются преимущественно поры, находящиеся у поверхности изделия.

Для объемного насыщения пор и получения толстостенных изделий применяется неизотермический метод, заключающийся в создании в заготовке температурного градиента путем помещения ее на обогреваемую оправку или сердечник или прямым разогревом ее током. Углеводородный газ подается со стороны, имеющей более низкую температуру. Давление в печи обычно равно атмосферному. В результате осаждение пироуглерода происходит в наиболее горячей зоне. Охлаждающее действие газа, протекающего над поверхностью с высокой скоростью, является основным способом достижения температурного градиента.

Повышение плотности и теплопроводности композита приводит к перемещению температурного фронта осаждения, что обеспечивает в конечном итоге объемное уплотнение материала и получение изделий с высокой плотностью (1700—1800 кг/м3).

Для изотермического метода получения УУКМ с пироуглеродной матрицей характерны следующие достоинства: хорошая воспроизводимость свойств; простота технического оформления; высокая плотность и хорошая графитируемость матрицы; возможность обработки одновременно нескольких изделий.

К недостаткам относятся: малая скорость осаждения; поверхностное осаждение пироуглерода; плохое заполнение крупных пор.

Неизотермический метод имеет такие достоинства: большую скорость осаждения; возможность заполнения крупных пор; объемное уплотнение изделия.

Его недостатки заключаются в следующем: сложное аппаратурное оформление; обрабатывается лишь одно изделие; недостаточная плотность и графитируемость матрицы; образование микротрещин.

3.4.4. Высокотемпературная термообработка (графитация) УУКМ. Структура карбонизованных пластиков и композитов с пироуглеродной матрицей после уплотнения из газовой фазы несовершенна. Межслоевое расстояние d002, характеризующее степень упорядоченности углеродной матрицы, относительно велико — свыше 3,44·104 мкм, а размеры кристаллов сравнительно малы — обычно не более 5·10-3 мкм, что характерно для двухмерного упорядочения базисных слоев углерода. Кроме того, в ходе процесса получения в них могут возникать внутренние напряжения, способные привести к деформациям и искажениям структуры изделия при эксплуатации этих материалов при температуре выше температуры карбонизации или осаждения пироуглерода. Поэтому при необходимости получения более термостабильного материала проводят его высокотемпературную обработку. Конечная температура термообработки определяется условиями эксплуатации, но лимитируется сублимацией материала, которая интенсивно протекает при температуре свыше 3273 К. Термообработка проводится в индукционных печах или печах сопротивления в неокисляющей среде (графитовая засыпка, вакуум, инертный газ). Изменение свойств углерод-углеродных материалов в процессе высокотемпературной термообработки определяется многими факторами: типом наполнителя и матрицы, конечной температурой и продолжительностью термообработки, видом среды и ее давлением и еще другими факторами. При высоких температурах преодолеваются энергетические барьеры в углеродном материале, препятствующие перемещению многоядерных соединений, их присоединению и взаимной переориентации с большей степенью уплотнения.

Длительность этих процессов невелика и степень превращения определяется в основном температурой. Поэтому длительность процессов высокотемпературной термообработки значительно меньше, чем в случае карбонизации или осаждения пироуглерода, и составляет обычно несколько часов. При высокотемпературной термообработке карбонизованных пластиков происходят необратимые деформации изделия, постепенное «залечивание» дефектов. Для хорошо графитируемых материалов на основе пеков при температурах свыше 2473 К наблюдается интенсивный рост трехмерноупорядоченных углеродных кристаллитов вплоть до перехода к графитовой структуре. В то же время в карбонизованных пластиках на основе плохо графитирующихся полимерных связующих дефекты структуры сохраняются до 3273 К и материал остается в неграфитированной структурной форме.

2015-05-14

2015-05-14 4579

4579