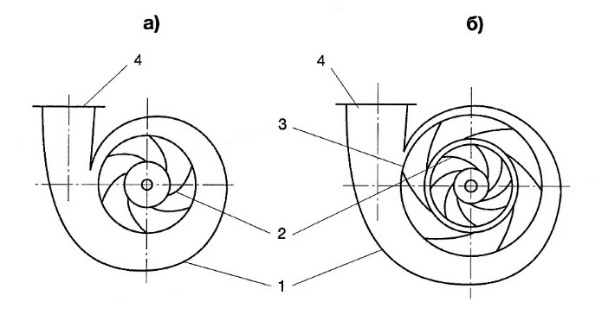

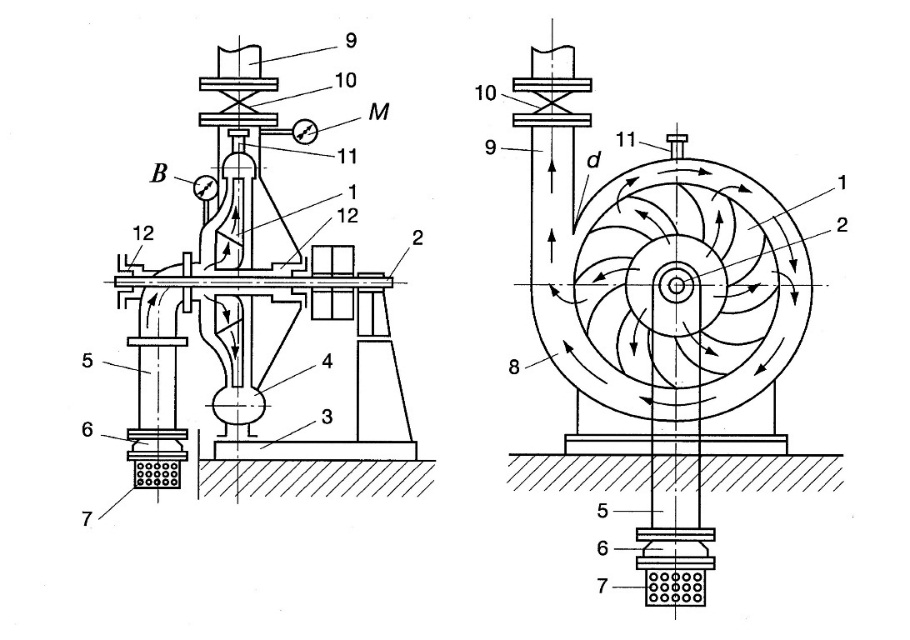

Принципиальная схема центробежных насосов представлена на рис. 6.1, где 1– спиральный отвод; 2–колесо; 3–направляющий аппарат; 4–напорный патрубок. Направляющий аппарат устанавливается в крупных насосах для повышения КПД. Насосы могут быть с вертикальным и горизонтальным валом. Пример насоса с горизонтальным валом приведен на рис.6.2 где 1–рабочее колесо; 2–вал для соединения с электродвигателем (с помощью муфтовой передачи); 3–опорная плита; 4–корпус, 5–всасывающая труба; 6–обратный клапан; 7–фильтрующая сетка; 8–спиральная камера; 9–нагнетательная труба; 10–задвижка; 11–штуцер с краном для залива воды; 12–сальниковое уплотнение; В–вакууметр; М–манометр.

Рис. 6.1. Схема насоса со спиральным отводом: а ̶ без направляющего

аппарата; б ̶ с направляющим аппаратом

Рис. 6.2. Схема одноколесного центробежного насоса с горизонтальным валом

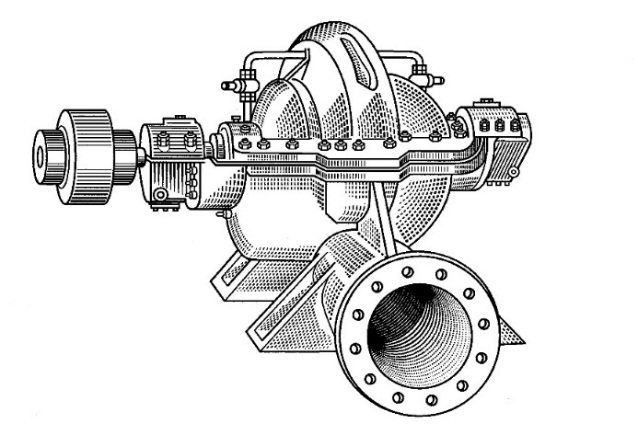

Изображенный на рис. 6.2 тип насоса называется консольным, соединение с электродвигателем здесь производится с помощью муфты. Пример общего вида консольного насоса приведен на рис. 6.3.

|

|

|

Рис. 6.3. Общий вид консольного насоса

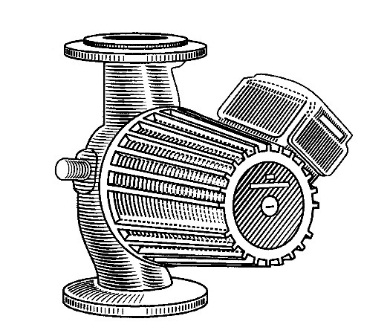

Насос может соединяться с двигателем с помощью фланца ̶ моноблочный насос (рис.6.4).

Рис. 6.4. Моноблочный насос фирмы Grundfos

Как и в радиальных вентиляторах, в центробежных насосах происходит разворот жидкости на 90º и переход в другую плоскость. Однако есть конструкции, где всасывающий и нагнетательный патрубки лежат практически в одной плоскости. Такие насосы называются прямопоточными, или «в линию». К этому типу, в частности, относится насос, изображенный на рис. 6.4.

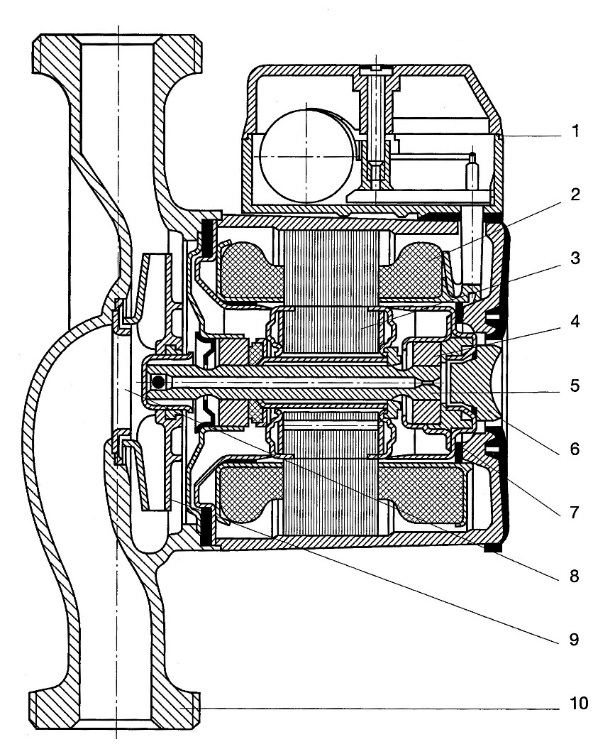

В последние годы в системах отопления стали применяться насосы с мокрым ротором, который вращается в перекачиваемой воде. Вода является охлаждающей средой и одновременно служит смазкой для подшипников. Кроме того, она снижает уровень шума. На рис. 6.5 изображен вид в разрезе насоса фирмы Grundfos.

Защитный экран, выполняемый из нержавеющей стали, защищает находящийся под напряжением статор от воды. Корпус насоса выполняется из серого чугуна или бронзы, рабочее колесо – из композитного материала, корпус ротора – из нержавеющей стали, вал – из керамики. Достоинство таких насосов – простота эксплуатации, бесшумность работы; недостаток – более низкий, по сравнению с насосами с сухим ротором, КПД.

Рис.6.5. Вид насоса с мокрым ротором в разрезе:1–клемная коробка;

2–статор; 3–ротор; 4–керамический подшипник;

5–керамический вал; 6–резьбовая пробка выпуска

воздуха; 7–защитный экран из нержавеющей стали;

8–щелевое уплотнение из нержавеющей стали;

9–рабочее колесо; 10–корпус насоса

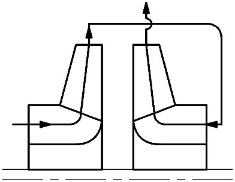

Насосы могут быть двухстороннего всасывания.

|

|

|

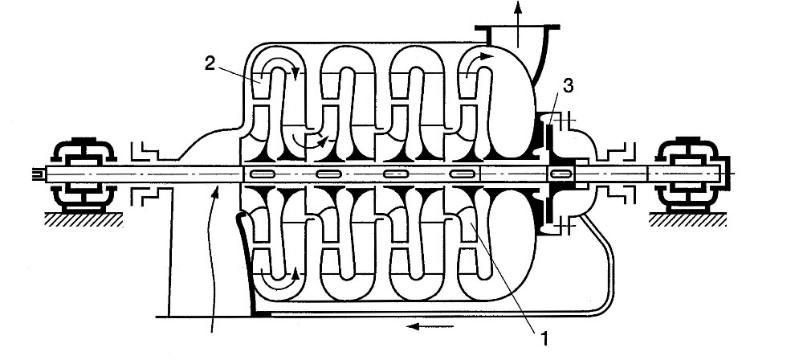

Одноступенчатые насосы развивают весьма ограниченный напор. Поэтому разработаны конструкции многоступенчатых насосов (рис. 6.6), где жидкость последовательно проходит через ряд колес (1). Поток передается от ступени к ступени через направляющий аппарат (2).

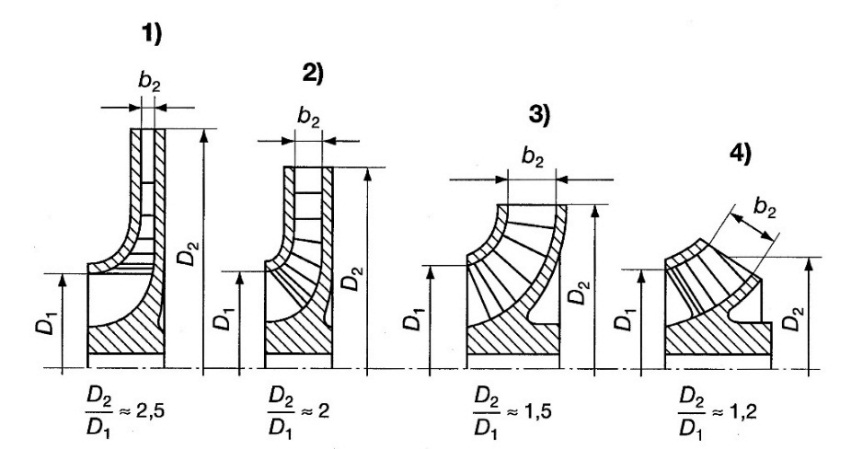

Колеса центробежных насосов выполняются с лопатками, загнутыми назад. Конструктивные варианты колес показаны на рис. 6.7.

Некоторые конструкции насосов выпускаются с несколькими вариантами диаметров колес (обычно 2 ¸ 4), что позволяет менять характеристику машины.

Рис. 6.6. Схема многоступенчатого секционного центробежного насоса

Рис.6.7. Конструктивные типы рабочих колес:

1 – тихоходное колесо, nS = 40¸80;

2 – нормальное колесо, nS = 80¸150;

3 – быстроходное колесо, nS = 150¸300;

4 – диагональное колесо, nS = 300¸600

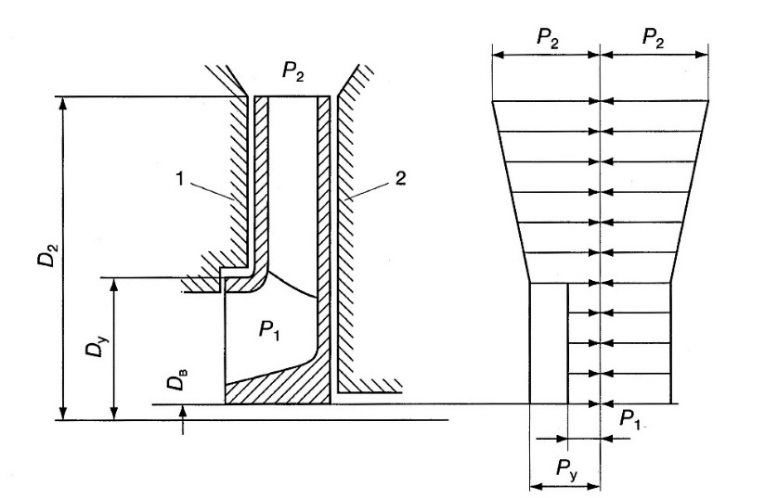

При конструировании центробежных насосов необходимо учитывать осевую силу, воздействующую на рабочее колесо и направленную в сторону всасывания. Рассмотрим причины ее возникновения (рис. 6.8). Давление жидкости Р2 на выходе из колеса больше давления Р1 на входе. Под действием их разности давлений жидкость устремляется через зазор 1 между покровным диском и корпусом. При этом, вследствие воздействия центробежных сил и трения, давление уменьшается до некоторой величины Ру. Для уменьшения утечки в зазоре имеется щелевое уплотнение, где давление понижается до величины Р1.

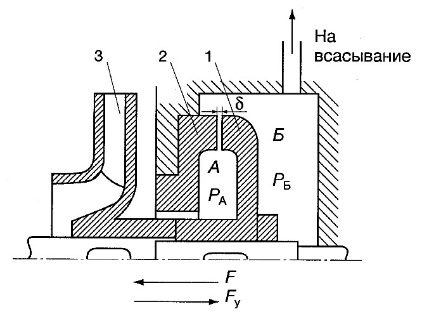

Рис. 6.8. Схема возникновения осевого усилия

в центробежном нагнетателе

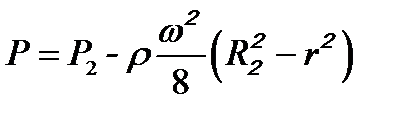

На заднюю часть колеса в зазоре (2) между основным диском и корпусом при абсолютной герметичности вала на расстоянии r действует давление

, (6.1)

, (6.1)

где R2 –наружный радиус колеса, м.

Поэтому давления, а, значит и силы, действующие на кольцевую площадку диаметром Dу со стороны всасывания и с противоположной стороны, неодинаковы. В итоге появляется осевая сила F как разность сил F1 и F2, направленная в сторону всасывания.

, (6.2)

, (6.2)

где Dв – диаметр вала;

К – поправочный коэффициент (К =0,6÷0,8).

Величина осевой силы может достигнуть значительных величин (до нескольких сотен килоньютон в многоступенчатых конструкциях). Осевая сила возрастает с уменьшением подачи и достигает максимума при холостом ходу (при полностью закрытой задвижке), что объясняется увеличением напора, а, значит, давления Р2.

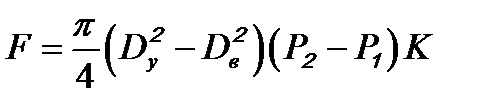

Самым экономичным средством противодействия осевой силе является установка упорного подшипника. Однако такая мера достаточна эффективна в небольших насосах. В более крупных насосах принимаются следующие меры (рис. 6.9).

Рис. 6.9. Способы уравновешения осевого усилия в одноступенчатых

насосах

В насосах двухстороннего всасывания Fос = 0, что видно из рис. 6.9,а. В одноколесных насосах давление может быть выравнено с помощью отсасывания части жидкости из пространства сзади колеса за счет соединения его со всасывающей линией (рис. 6.9,б) или с помощью разгрузочных отверстий в колесе (рис. 6.9,в). Оба последних метода снижают КПД, особенно второй, т.к. струя жидкости, выходящая через отверстие, направлена против потока на входе в колесо.

Весьма экономичным способом уравновешивания осевой силы является установка ребер с наружной стороны заднего диска. Это приводит к снижению давления между корпусом и колесом.

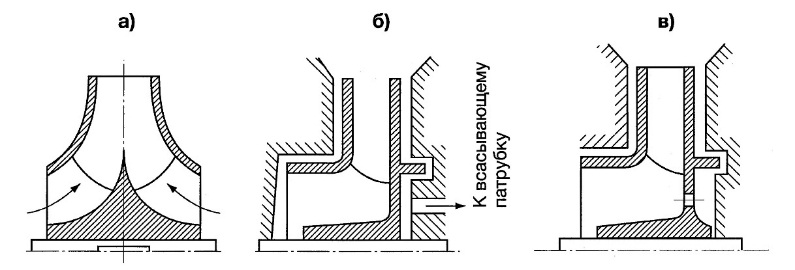

В многоступенчатых насосах компенсация осевой силы чаще всего производится с помощью применения схемы с двухсторонним симметричным входом со встречным расположением колес (рис. 6.10) или так называемой гидравлической пяты (рис. 6.11).

Рис. 6.10. Схема соединения колес двухступенчатого насоса

Рис. 6.11. Схема гидравлической пяты

Гидравлическая пята устроена следующим образом. На валу насоса за колесом последней ступени (3) установлен диск (1). Полость А между диском и подпятником (2) соединена с отводом последней ступени. В ней устанавливается давление РА, близкое к давлению нагнетания насоса. Полость Б соединена ко всасывающей линией. Зазор δ между диском и подпятником мал, что способствует поддержанию разности давлений РА – РБ и уменьшает утечку из нагнетания в область всасывания. Разность давлений РА – РБ создает уравновешивающую силу Fу .

|

|

|

Если при изменении режима работы увеличится осевая сила, то баланс сил нарушится, и ротор сместится в направлении большего усилия. При этом уменьшится зазор δ, возрастет разность давлений РА – РБ, баланс сил восстановится, и ротор вернется обратно. Аналогичное явление, произойдет, если в некоторый момент будет Fу > Fос.

Гидравлическая пята является саморегулирующимся устройством, и поэтому при ее применении установка упорного подшипника не требуется.

Маркировка центробежных насосов. Тип отечественных насосов обозначается буквами: Ц – центробежный, К – консольный, М–моноблочный, Л – «в линию», Д – двухстороннего всасывания. Затем указываются диаметр нагнетательного патрубка, номинальный и фактический диаметры рабочего колеса, мощность электродвигателя. Заводы-изготовители указывают кодовые названия вариантов изготовления, материала уплотнений, колец уплотнения вала и т.д. Вот как, например, расшифровывается марка насоса АК32-160/177/BAQE/7,5/2 производства завода «Линас». Агрегат консольный, диаметр нагнетательного патрубка 32 мм, номинальный диаметр рабочего колеса 160 мм, фактический диаметр 177 мм, тип торцевого уплотнения BAQE, мощность электродвигателя 7,5 кВт, частота вращения 3000 об/мин. Конструкция уплотнения и максимальная температура рабочей среды для данного типа уплотнения указаны в паспорте.

Регулирование центробежных насосов. В настоящее время в системах отопления и теплоснабжения все шире применяются насосы со встроенным регулятором частоты вращения. Имеются конструкции, где она уменьшается до 0,25 от номинальной частоты. Выбор способа регулирования насосов должен производиться в тесной связи со всей системой регулирования теплоотдачи отопительных и воздухонагревательных установок. Регулирование насосов в этом случае можно производиться несколькими способами:

|

|

|

1) по постоянному напору;

2) пропорционально снижению подачи;

3) по температуре. Напор регулируется в зависимости от температуры воды на входе в насос.

При регулировании дросселированием регулирующий орган должен устанавливаться на нагнетательной линии. Установка его на всасывающем трубопроводе может привести к возникновении кавитации, вследствие уменьшения давления.

2015-05-12

2015-05-12 4292

4292