Основы расчета пневмотранспортных систем

Пневматический транспорт один из прогрессивных способов внутри и межцеховых перемещений сухих порошкообразных материалов и поэтому широко применяется на отечественных производствах и заводах. Его преимущества — герметичность, гибкость трасс, независимость от погодных условий, возможность полной автоматизации процесса, небольшие капитальные затраты на строительство, лучшие, по сравнению с конвейерным транспортом, санитарно- гигиенические условия труда и др. На цементных заводах пневматическим способом перемещается миллионы тонн в год различных порошкообразных материалов: сырьевой муки, технологической пыли, золы ТЭС, цементов различных марок и др.

Расчет основных параметров установки

1. Часовая производительность установки определяется в зависимости от того, выполняет ли установка законченную

транспортную операцию или входит в общую технологическую линию и ее производительность зависит от других ма-

шин.

В первом случае среднесуточная или среднесменная производительность цеха известна, и заданную часовую производительность установки можно определить по формуле

Qм.з=, Qc Kз Крез/t (1)

где Qc —среднесуточная (среднесменная) потребность цеха, т/сутки (т/смену); К3 —коэффициент запаса, учитывающий особенности технологического процесса в течение суток (смены), который принимают в зависимости от конкретных условий в широких пределах: К3 = 1,1 Ч-1,5. Меньшие значения К3 принимают в тех случаях, когда материал поступает к установке из бункеров или силосов с регулируемым питанием; Крез —коэффициент резерва, учитывающий перспективу производительности. Обычно этот коэффициент принимают в пределах: Крез = 1,1-т-1,2. К выбору коэффициентов К3 и Крез. следует подходить осторожно во избежание неоправданного завышения производительности; t-время работы установки в сутки (смену), ч.

Это время выбирают, исходя из условий работы предприятия. При 3-сменной работе предприятия выгодно, чтобы оно было по возможности продолжительнее, чтобы не завышать часовую производительность установки. В других случаях, в особенности при наличии приемных емкостей достаточно больших объемов, выгоднее принимать меньшее число часов работы установки, но с производительностью большей, чем средняя часовая потребность цеха. От этого зависит значение коэффициента К3. Для большинства практических случаев заданную часовую производительность установки, выполняющей самостоятельную транспортную операцию, принимают равной

Qмз= (1.3-1.5) Qс (2)

Заданную часовую производительность установки, работающей в технологической линии с питанием от другой машины, определяют по максимально возможной производительности Qmax этой машины с учетом гарантийного запаса в пределах

Qр =1.1-1.3Qmax,т/ ч. (3)

В некоторых случаях, чтобы не завышать производительность транспортной установки, между питающим агрегатом и проектируемой установкой предусматривают промежуточную емкость, объем которой зависит в основном от величины и частоты колебания производительности питающего агрегата. Однако, несмотря на это, заданную производительность и в этом случае следует брать на 10-20% больше максимальной производительности питающей машины. Примером может служить установка, работающая в технологической линии помольного агрегата на цементном заводе. После уточнения заданной производительности установки определяют ее расчетную часовую производительность в

зависимости от выбранного типа питателя:

а) для пневмовинтовых насосов, пневмокамерных" подъемников и гравитационно-пневматических устройств, осуществляющих непрерывный ввод материала в трубопровод, расчетную производитель

ность принимают равной или на 10% больше заданной, т. е.

Qмр= 1,0- 1,1Qмз, т/ч (4)

б) для пневмокамерных насосов, работающих циклично, принимают следующую расчетную производительность. Для однокамерных насосов —Qм.p. = (1,54-2,0) •Qмз. Для двухкамерных насосов -Qм.p. = (1.2-1,3) Qмз., т/ч.

2. Приведенная длина транспортирования Lпр определяется по пространственной схеме установки, которую предварительно следует выполнить, по следующей формуле:

Lп р= ∑lгвн+ ∑lэк+ ∑lэп (5)

где lгвн —сумма геометрических длин прямых: горизонтальных, вертикальных и наклонных, м;

∑lэк —сумма эквивалентных длин прямых участков для отводов (колен), м;

∑lэп —сумма эквивалентных длин прямых участков для переключателей, м;

Эквивалентную длину для колен под углом 90 °, расположенных в горизонтальной плоскости, и отношении радиуса закругления к диаметру R/dTp^3 следует принимать равной 5 м прямого участка трубы. Для колен под углом 90 ° и R/dTp^3 в вертикальной плоскости —равной 8 м прямого участка. Эквивалентную длину для двухходового переключателя следует принимать равной 8 м прямого участка согласно рекомендациям ВНИИПТМаша.

3. При проектировании ПТУ следует учитывать основные физико-механические свойства транспортируемых материалов: гранулометрический и фракционный состав, влажность, плотность и объемную массу, коэффициент внутреннего трения, угол естественного откоса, сыпучесть, способность к аэрированию, абразивность и др.

Гранулометрический состав и эквивалентный (средневзвешенный) диаметр частиц, плотность и объемная масса материала оказывают определяющее влияние на потребные (оптимальные) скорости воздуха и концентрацию материальновоздушной смеси.

Гранулометрический состав, эквивалентный диаметр частиц, коэффициент внутреннего и внешнего трения, абразивность влияют на потери давления в материалопроводе. Абразивность материала, связанная с прочностью, формой и размером частиц, значительное влияние оказывает на износ стенок материалопровода. Поэтому перед проектированием и расчетом ПТУ необходимо заранее определить основные физико-механические свойства транспортируемых материалов по известным в технике методикам.

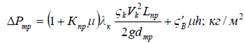

4. Потребную (оптимальную) скорость воздуха Vк на выходе из материалопровода определяют по формуле:

Vк= a Q dэ3√ Lп р, м/ с, (6)

где а —опытный коэффициент, принимаемый для порошкообразных материалов (цемента, сырьевой муки, технологической пыли, золы ТЭС и др.) равным а = 0,8; Q -плотность материала, т/м3; d3 -эквивалентный (средневзвешенный) диаметр частиц материала, мкм, который определяется по формуле:

(7)

(7)

где do; di; d2;...dn _ i; dn —граничные значения размеров фракций; EI; аг;...an —весовая доля фракции в %.

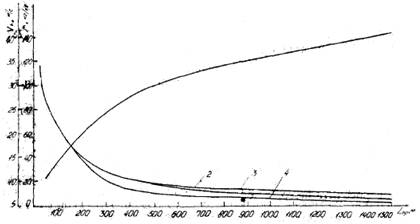

Для определения Vк можно пользоваться графической зависимостью Vк = f (Lnp) на рис.1

Рис.1

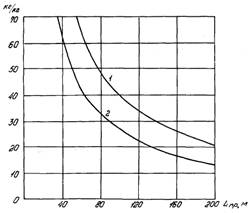

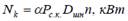

5. Оптимальную концентрацию материально-воздушной смеси }х для пневмокамерных и пневмовинтовых насосов при транспортировании цемента, сырьевой муки, золы ТЭС и др. определяют по графическим зависимостям ц, = f (Lnp,тип питателя) на рис. 2., а для гравитационно-пневматических устройств конструкции «Гип-роцемента» по зависимо-

стям ц = f (Lnp) на рис. 2

Рис.2

6. Потребный расход сжатого воздуха QB определяют по формуле

(8)

(8)

где QM-p.— расчетная производительность в т/ч; QB — 1,2 кг/м3 — плотность атмосферного воздуха при нормальных условиях.

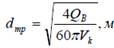

7. Внутренний диаметр материалопровода dTp определяют по формуле:

(9)

(9)

где QB — в нм3/мин, VK — в м/с. По ГОСТ 8732—78 выбирают трубы с внутренним диаметром, равным или большим ближайшим к рассчитанному.

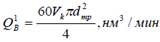

После этого уточняют расход сжатого воздуха при той же скорости по формуле:

(10)

(10)

и фактическую концентрацию смеси по формуле:

(11)

(11)

При больших дальностях подачи (Lпр^ЗОО м) для всех порошкообразных цементных материалов целесообразно принимать ступенчатый материалопровод, т. е. переменного диаметра, причем начальный участок, где имеют место наименьшие скорости, следует брать меньшего диаметра, чем рассчитанный по формуле (9)., а конечный участок с большими скоростями воздуха увеличенного диаметра, чем дает расчет по формуле (9).

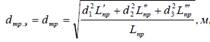

Ступенчатый трубопровод выбирается из следующего условия: эквивалентный его диаметр должен быть равен или несколько больше рассчитанного, т. е.

(12)

(12)

где di — внутренний диаметр трубопровода нг начальном участке, принимаемый из условия, чтобы площадь его поперечного сечения была бы примерно на 20 % меньше площади поперечного сечения трубопровода с расчетным диаметром, т. е.

(13)

(13)

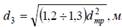

Обычно по ГОСТ 8732—78 принимают ближайший меньший по сортаменту труб; cb — внутренний диаметр среднего участка трубопровода, который принимается равным расчетному; ds — внутренний диаметр конечного участка трубопровода, принимаемый из следующего условия: площадь поперечного сечения его должна быть больше на 20—30%, чем площадь поперечного сечения трубопровода с расчетным диаметром, т. е.

(14)

(14)

Обычно по ГОСТ 8732—78 принимают ближайший больший к расчетному диаметр трубы.

Длину начального участка Lпр выбирают из такого расчета, чтобы она составляла не более 20 % от общей длины Lnp:

Lпрн = 0,2 Lпр. (15)

Длину среднего участка обычно принимают равной:

Lпрс = 0,3 Lпр. (16)

Конечный участок, таким образом, будет длиной

Lпрк= 0,5 Lпр, м. (17)

Более трех участков практически принимать не следует даже при большой общей длине 1000—1500 м, т. к. это усложнит замену труб при их износе и др. Ступенчатый материалопровод позволяет повысить скорость смеси в начальном участке, что сводит до минимума случаи забивки труб материалом, а на конечном участке за счет снижения скорости уменьшается износ, который обычно имеет место при материалопроводе постоянного по всей длине диаметра. Эти важные стороны свидетельствуют о целесообразности применения ступенчатых трубопроводов, в особенности при значительных (>300 м) дальностях транспортирования. Материалопровод переменного диаметра целесообразно применять даже при дальностях транспортирования Lnp^200 м в случае перемещения абразивных материалов, например, золы ТЭС, глинозема, белитовых крупнодисперсных порошков и др.

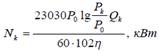

8. Потери давления АРТр в материалопроводе определяются по формуле:

(18)

(18)

опытный приведенный аэродинамический коэффициент сопротивления трубопровода при перемещении материально-воздушной смеси.

Для большинства цементных материалов (цемента, сырьевой муки, технологической пыли, золы ТЭС и др.) опытный коэффициент А = 250. Для сильно абразивных материалов (глинозема, апатитового концентрата и др.), а также для крупнодисперсных материалов (белитовых порошков и пр.) коэффициент А = 300;

(19)

(19)

µ,к— коэффициент трения «нормального» воздуха о стенки трубы. Эта формула принята для труб с шероховатой поверхностью, что обычно имеет место при пневмотранспорте, в особенности в начальный период эксплуатации:

(20) -Число Рейнольдца

(20) -Число Рейнольдца

-6

v= 14,9 х10 м2/с — коэффициент кинематической вязкости «нормального» воздуха; QK = 1,2 кг/м3 -плотность «нормального воздуха»; Vк-скорость воздуха на выходе из материалопровода, м/с; LПр -приведенная дальность транспортирования, м; g = 9,81 м/с — ускорение силы тяжести; dтp — внутренний диаметр материалопровода (расчетный или эквивалентный при ступенчатом трубопроводе), м; QB = 1,8 кг/м3 — средняя плотность сжатого воздуха на участке подъема. Она принята такой, потому что для большинства практических случаев участок подъема обычно находится в конце трассы; ц — концентрация материально-воздушной кг материала, смеси, п — высота подъема материала, м масса-кг воздуха

9. Потребляемую мощность привода пневмовинтовых насосов находят по формуле:

(21)

(21)

где а — опытный коэффициент, зависящий от вида транспортируемого материала; для цемента, сырьевой муки и пр. а= 0,7; РС.К.— избыточное давление внутри смесительной камеры насоса, кгс/см2; п — частота вращения шнека, об/мин;Вшн.— диаметр напорного шнека, м.

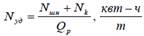

10. Расход электроэнергии на выработку сжатого воздуха определяют по следующей формуле:

(22)

(22)

где Ро — атмосферное давление воздуха, атм; Рк — рабочее давление компрессора, которое принимается следующим:

Pk =(1,2 х1,3) Pтр + Рс +1, атм (23)

РТр — потери давления в материалопроводе, определенные по формуле (8.185); Рс — потери давления в воздухопроводе от компрессора до питателя. Обычно принимают Рс = 0,3— 0,5 кгс/см; т] — общий КПД компрессора, принимаемый в пределах 0,55—0,70; Qк = 1,1-Qu — производительность компрессора или потребный расход сжатого воздуха с учетом потерь в подводящей сети, нм3/мин.

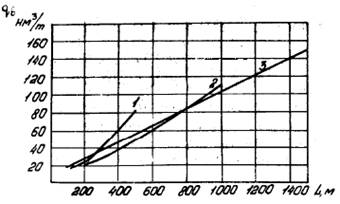

11. Удельный расход сжатого воздуха на транспортирование 1 т материала определяют по формуле:

(24)

(24)

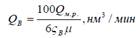

Рис.3

На рис. 3 приведены графические зависимости удельного расхода сжатого воздуха qB от приведенной дальности транспортирования Lпр для пневмокамерных и пневмовинтовых насосов двух разновидностей: способных работать при давлении внутри смесительной камеры до 0,2 и 0,3 МПа. По этим зависимостям можно быстро оценить экономичность работы ПТУ и сравнить с рассчитанным удельным расходом воздуха по формуле (24)

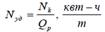

12. Удельный расход электроэнергии на транспортирование 1 тонны материала находим по формуле:

для пневмовинтовых насосов

(25)

(25)

2015-05-12

2015-05-12 2224

2224