Глава 3

ТЕХНОЛОГИЧЕСКОЕ КАЧЕСТВО ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ МАШИН

Знание материала, изложенного в этой главе, позволит студентам понять физическую сущность формирования параметров качества поверхностного слоя деталей при их изготовлении.

Понятие о качестве поверхностного слоя деталей

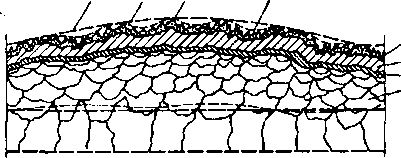

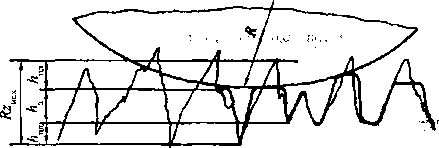

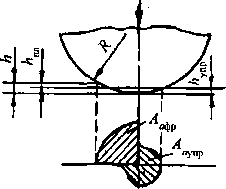

Наружный слой детали, имеющий макро- и микроотклонения от идеальной геометрической формы и измененные физико-химические свойства по сравнению со свойствами основного материала, называется поверхностным слоем. Он формируется при изготовлении деталей, изменяется при эксплуатации машины и по глубине может составлять от десятых долей микрометра до нескольких миллиметров. Поверхностный слой определяется геометрическими характеристиками и физико-химическими свойствами (рис.3.1).

Под геометрическими характеристиками понимают макроотклонение, волнистость, шероховатость и субшероховатость,

Микроотклонение I поверхности - это неровность высотой 10-2... 103 мкм на всей ее длине или ширине.

|

|

|

Волнистость 2 поверхности - совокупность неровностей высотой примерно 10-2... 103 мкм с шагом большим, чем базовая длина /, используемая для измерения параметров шероховатости.

Под шероховатостью 3 поверхности понимают совокупность неровностей высотой около 10-2... 103 мкм с шагом меньшим, чем базовая длина /, используемая для ее измерения.

Субшероховатость 4 — это субмикронеровности высотой примерно 10-3... 10-2 мкм, накладываемые на шероховатость поверхности.

Верхняя зона 5 толщиной около 10... 100 мкм - это адсорбированный из окружающей среды слой молекул и атомов органических и неорганических веществ (например, воды, СОЖ, растворителей, промывочных жидкостей).

Промежуточная зона 6 толщиной примерно 10-3... 1 мкм представляет собой продукты химического взаимодействия металла с окружающей средой (обычно оксиды).

Граничная зона 7 имеет толщину, равную нескольким межатомным расстояниям со значительно измененными кристаллической и электронной структурой и химическим составом.

Рис. 3.1. Схема поверхностного слоя детали:

1 - макроотклонение; 2 - волнистость; 3 - шероховатость; 4 - субшероховатость; 3 - адсорбированнав зона; 6 - зона оксидов; 7 - граничная зона материала; 8 - зона материала с измененными физико-химическими свойствами

Зона 8 имеет толщину примерно 10-4... 10 мм с измененными физико-химическими свойствами по сравнению со свойствами основного материала. Под физикохимическими свойствами поверхностного слоя понимают остаточные напряжения, наклеп и структуру. Оценка геометрических характеристик и физико-химических свойств может быть непараметрической и параметрической.

|

|

|

Непараметрическая оценка заключается в графическом изображении макроотклонения, волнистости, шероховатости, субшероховатости, структуры, распределения остаточных напряжений и наклепа поверхностного слоя для визуального сравнения. В частности, для не параметрической оценки шероховатости используют профилограммы, кривые опорных длин профиля, кривые распределения ординат или вершин профиля, спектрограммы профиля, топограммы и т.п.

При параметрической оценке характеристик поверхностного слоя деталей машин используются приведенные ниже параметры.

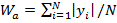

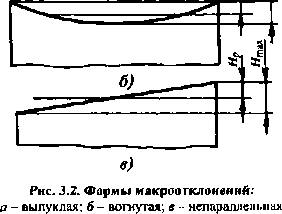

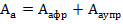

Макроотклонение (отклонение формы) (рис. 3.2) характеризуется:

Нmах - максимальным микроотклонением, мкм;

Нр - высотой сглаживания макроотклонения (расстояние от средней линии профиля до огибаюшей), мкм.

Отклонение формы нормируется значением допуска фермы поверхности, и рекомендована ее взаимосвязь с допуском на размер.

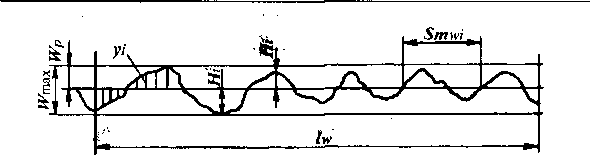

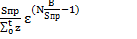

Волнистость (рис. 3.3) характеризуется:

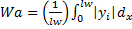

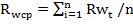

- Wa - средним арифметическим отклонением профиля волн, мкм,

, или

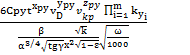

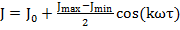

, или  , (3.1)

, (3.1)

где lw - базовая длина; у, - текущее значение ординаты профиля волн (расстояние от точки профиля до средней линии); dx - приращение абсциссы; N - число ординат профиля;

Рис. 3.3. Волнограмма поверхности

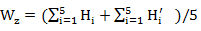

- Wz- средней высотой волн, мкм,

, (3.2)

, (3.2)

где Hi - текущее расстояние от средней линии до вершины волны; Нi’ - текущее расстояние от средней линии до впадины волны;

- Wmax - наибольшей высотой профиля волн, мкм;

- Wp — высотой сглаживания волнистости;

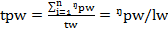

- tpw - относительной опорной длиной профиля волн, %,

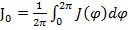

, (3.3)

, (3.3)

где  - опорная длина профиля волн на уровне сечения профиля р;

- опорная длина профиля волн на уровне сечения профиля р;

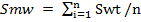

- Smw - средним шагом волн, мм,

, (3.4)

, (3.4)

где  - текущее значение шага волн; n - число шагов;

- текущее значение шага волн; n - число шагов;  - средний радиус выступов волн, мм,

- средний радиус выступов волн, мм,

,(3.5)

,(3.5)

где  - текущее значение радиуса выступа; n - число выступов волн.

- текущее значение радиуса выступа; n - число выступов волн.

Волнистость поверхности до настоящего времени в России не стандартизована, поэтому на практике используют различные отраслевые нормали и рекомендации. Так, в подшипниковой промышленности при шлифовании колец (диаметр 18... 120 мм) класса Н (класса 0) волнистость по высоте составляет 40 - 110 % шероховатости, а по классу С (4 - 5-й классы) - 15 - 60 %.

В соответствии с рекомендациями Института машиноведения РАН волнистость в зависимости от ее высоты подразделяют на девять классов:

Высота волны, мкм.,. 1 2 4 8 16 32 64 125 250

Класс волнистости... I II III IV V VI VII VIII IX

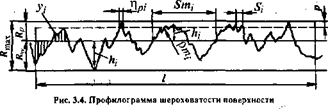

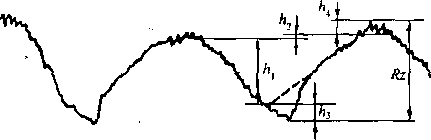

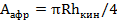

Шероховатость (рис. 3.4) характеризуют следующие параметры (ГОСТ 2789-73):

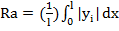

- среднее арифметическое отклонение профиля, мкм,

или

или  /N, (3.6)

/N, (3.6)

где I- базовая длина, мм; у, — текущая величина ординаты профиля шероховатости, мкм; N-число рассматриваемых координат профиля шероховатости;

- высота неровностей профиля по десяти точкам, мкм,

+

+  )/5, (3.7)

)/5, (3.7)

где hj — высота i-го наибольшего выступа профиля;  — глубина i-й наибольшей впадины профиля;

— глубина i-й наибольшей впадины профиля;

- наибольшая высота профиля Rmах, мкм;

- средний шаг неровностей профиля, мм,

, (3.8)

, (3.8)

где Smi - значение i-ro шага неровностей по средней линии в пределах базовой длины;

- средний шаг местных выступов профиля, мм,

/N, (3.9)

/N, (3.9)

где Si - значение i-го шага по вершинам местных выступов;

- относительная опорная длина профиля,

/l=

/l=  /l, (3.10)

/l, (3.10)

, где  - опорная длина профиля на уровне р.

- опорная длина профиля на уровне р.

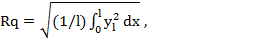

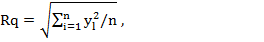

Нестандартизованные параметры шероховатости:

Rq— среднее квадратическое отклонение профиля,

(3.11)

(3.11)

или  (3.12)

(3.12)

Rp - высота сглаживания профиля шероховатости, мкм;

Rw - глубина сглаживания профиля шероховатости, мкм;

Кр — коэффициент заполнения профиля;

v и b - параметры начального участка кривой относительных опорных длин профиля;

tp=b(p/100)^n, (3.13)

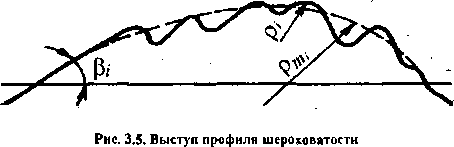

- средний радиус выступов профиля, мкм, (рис. 3.5),

- средний радиус выступов профиля, мкм, (рис. 3.5),

/n, (3.14)

/n, (3.14)

где  —радиус i-го выступа профиля шероховатости;

—радиус i-го выступа профиля шероховатости;

р — средний радиус местного выступа профиля шероховатости, мкм, (см. рис. 3.5),

|

|

|

/n, (3.15)

/n, (3.15)

где р, - радиус i-го местного выступа профиля;

- средний угол профиля шероховатости (см. рис. 3.5),

- средний угол профиля шероховатости (см. рис. 3.5),

/n, (3.16)

/n, (3.16)

где  , —угол наклона i-го выступа профиля.

, —угол наклона i-го выступа профиля.

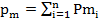

Для оценки наклепа используют значения:

—поверхностная микротвердостъ;

—поверхностная микротвердостъ;

Ɛ- степень деформирования, %;

- глубина наклепа, мкм;

- глубина наклепа, мкм;

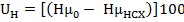

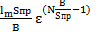

— степень наклепа, %,

— степень наклепа, %,

, (3.17)

, (3.17)

где  - исходная микротвердость материала.

- исходная микротвердость материала.

Для оценки поверхностных остаточных напряжений рекомендуются следующие параметры:

— макронапряжения (напряжения 1-го рода), МПа;

— макронапряжения (напряжения 1-го рода), МПа;

— макронапряжения (напряжения 2-го рода), МПа;

— макронапряжения (напряжения 2-го рода), МПа;

- статические искажения решетки (напряжения 3-го рода), МПа.

- статические искажения решетки (напряжения 3-го рода), МПа.

Для оценки структуры применяют:

- размер зерен, мм;

- размер зерен, мм;

- плотность дислокаций,

- плотность дислокаций,  ;

;

- концентрация вакансий;

- концентрация вакансий;

— размер блоков, нм;

— размер блоков, нм;

- угол разориентации блоков;

- угол разориентации блоков;

<D> - размер областей когерентного рассеяния, нм;

<  > — среднеквадратическое смещение атомов, вызванное статическими искажениями решетки, нм2;

> — среднеквадратическое смещение атомов, вызванное статическими искажениями решетки, нм2;

<  > - среднеквадратическое смещение атомов, вызванное их тепловыми колеба-

> - среднеквадратическое смещение атомов, вызванное их тепловыми колеба-

ниями, нм.

Для оценки фазового состава используют:

, - тип кристаллической структуры;

, - тип кристаллической структуры;

а, Ь, с (мм) и а, Р, у (°) — параметры решетки фаз.

Для оценки химического состава применяются;

c(x) - профиль концентрации элементов в поверхностном слое, %;

- концентрация элементов в фазах, %.

- концентрация элементов в фазах, %.

Для оценки экзоэдсктронной эмиссии поверхности используют:

l - интенсивность эмиссии, импульс;

ϕ—работа выхода электронов, ЭВ;

λ — глубина выхода электронов, нм.

В последние годы все активнее начинают применять так называемые комплексные параметры, математически или физически объединяющие сразу несколько отдельных параметров.

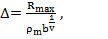

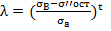

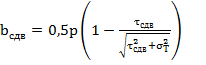

Одним из первых является комплексный параметр Крагельского — Комбалова для оценки шероховатости поверхностей трения, математически объединяющий отдельные ее параметры  ,

,  , Ь и v:

, Ь и v:

(3.18)

(3.18)

Преобразование этого уравнения позволило получить зависимость, которая хорошо объясняет ею физическую сущность как параметра, определяющего несущую способность профиля шероховатости:

|

|

|

, (3.19)

, (3.19)

Из формулы (3.19) хорошо видно, что чем меньше  , тем выше несущая способность шероховатости.

, тем выше несущая способность шероховатости.

Пожалуй, первым комплексным параметром, учитывающим шероховатость и физические свойства материала, является параметр пластичности, предложенный Гринвудом для определения характера деформации микронеровностей:

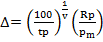

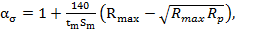

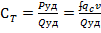

Для поверхностей деталей, работающих на усталостную прочность, роль шероховатости определяет коэффициент концентрации напряжений ап, который после соответствующих преобразований принимает вид

(3.20)

(3.20)

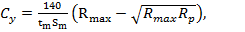

Вторая составляющая данного уравнения может быть предложена в качестве комплексного параметра для оценки качества поверхностей, работающих на усталостную прочность:

(3.21)

(3.21)

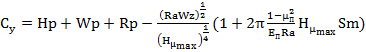

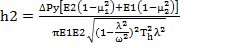

В Брянском государственном техническом университете предложен ряд комплексных параметров для оценки поверхностей деталей. Так, для оценки несущей способности поверхности или ее контактной жесткости установлен комплексный параметр, объединяющий шероховатость, волнистость, макроотклонение и степень наклепа поверхностного слоя:

(3.22)

(3.22)

Для комплексной оценки качества поверхностей трения предложен параметр, который наряду с вышеперечисленными, характеристиками включает и поверхностные остаточные напряжения второго рода

,  (3.23)

(3.23)

где λ – коэффициент, учитывающий влияние поверхностных остаточных напряжений второго рода на износ,

,  (3.24)

(3.24)

где  - временное сопротивление разрушению;

- временное сопротивление разрушению;  — действующее значение амплитудного напряжения на поверхности трения;

— действующее значение амплитудного напряжения на поверхности трения;  — параметр фрикционной усталости при упругом контакте.

— параметр фрикционной усталости при упругом контакте.

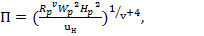

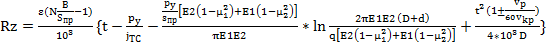

Для оценки качества поверхностного слоя кулачковых пар трения предложен аналогичный комплексный параметр —  . Этот параметр определяет, насколько удельная мощность трения реальных поверхностей кулачковых пар, имеющих макроотклонения, волнистость, шероховатость и измененные физико-химические свойства поверхностного слоя, отличается от удельной мощности трения в идеальном случае:

. Этот параметр определяет, насколько удельная мощность трения реальных поверхностей кулачковых пар, имеющих макроотклонения, волнистость, шероховатость и измененные физико-химические свойства поверхностного слоя, отличается от удельной мощности трения в идеальном случае:

,  (3.25)

(3.25)

где  - коэффициент трения;

- коэффициент трения;  и v — контурное давление и скорость скольжения;

и v — контурное давление и скорость скольжения;  и

и  - удельная мощность трения реальной поверхности и идеальной соответственно.

- удельная мощность трения реальной поверхности и идеальной соответственно.

Для оценки цилиндрических поверхностей, образующих соединение, передающее осевые нагрузки или крутящие моменты, предложен комплексный параметр, характеризующий их металлоемкость:

Cn = Rp+ Wp + Hp, (3.26)

Качество поверхностного слоя деталей, образующих герметичные соединения, может быть охарактеризовано комплексным параметром, определяющим приведенный воздушный зазор от одной поверхности под нагрузкой:

(3.27)

(3.27)

где  и

и  — коэффициент Пуассона и модуль упругости поверхностного слоя.

— коэффициент Пуассона и модуль упругости поверхностного слоя.

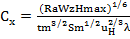

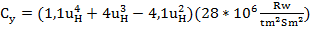

Комплексный параметр качества поверхностного слоя для оценки коррозионной стойкости деталей имеет вид:

(3.28)

(3.28)

где Rw - глубина сглаживания профиля шероховатости (расстояние от линии впадин до средней линии).

Аналогичные комплексные параметры качества поверхностного слоя могут быть предложены и для оценки других эксплуатационных свойств деталей машин и их соединений. Однако наиболее перспективным направлением является установление такого комплексного параметра качества поверхностного слоя деталей машин, который оказывает влияние практически на все эксплуатационные свойства. В настоящее время в качестве такого параметра может быть предложен параметр С, характеризующий равновесное состояние поверхностей трения:

(3.29)

(3.29)

Анализ показывает, что этот параметр достаточно хорошо характеризует несущую способность поверхностного слоя деталей машин, определяющую ее эксплуатационные свойства.

3.2 Формирование шероховатости поверхности при обработке деталей машин

Развитие технологии машиностроения как науки за последние 30 лет позволило сделать вывод, что в общем случае на образование шероховатости при всех методах механической обработки (лезвийная, абразивная и отделочно-упрочняющая обработка поверхностным пластическим деформированием — ОУО ППД) оказывают влияние следующие факторы:

1) геометрия рабочей части инструмента (резца, зерна, шарика, ролика, алмазного индентора и т.п.) и кинематика его рабочего движения относительно обрабатываемой поверхности;

2) колебательные перемещения инструмента относительно обрабатываемой поверхности;

3) упругие и пластические деформации обрабатываемого материала заготовки в зоне контакта с рабочим инструментом;

4) шероховатость рабочей части инструмента;

5) вырывы частиц обрабатываемого материала.

В зависимости от условий обработки степень влияния каждого из этих факторов на образование шероховатости поверхности будет различной. Первые четыре фактора вызывают образование систематической составляющей профиля шероховатости, которая может быть описана математически. Пятый фактор вызывает образование случайной составляющей профиля и определяет разброс или дисперсию параметров шероховатости

Исходная схема для расчета систематической составляющей высоты профния шероховатости поверхности при механической обработке приведена на рис. 3.6.

Средняя высота профиля шероховатости в общем случае при всех методах механической обработки определяется равенством:

Rz =  +

+  +

+  +

+  , (3.30)

, (3.30)

где  ,

,  ,

,  ,

,  - составляющие профиля шероховатости, обусловленные геометрией и кинематикой перемещения рабочей части инструмента, колебаниями инструмента относительно обрабатываемой поверхности, пластическими деформациями в зоне контакта инструмента и заготовки, шероховатостью рабочих поверхностей инструмента соответственно.

- составляющие профиля шероховатости, обусловленные геометрией и кинематикой перемещения рабочей части инструмента, колебаниями инструмента относительно обрабатываемой поверхности, пластическими деформациями в зоне контакта инструмента и заготовки, шероховатостью рабочих поверхностей инструмента соответственно.

Взаимосвязь параметров шероховатости деталей и режимов при лезвийной обработке

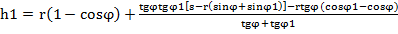

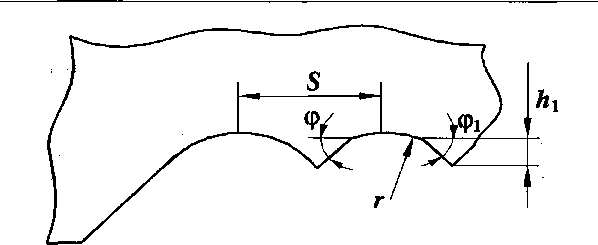

Из геометрического построения величина  при лезвийной обработке определяется по следующим зависимостям (рис. 3.7):

при лезвийной обработке определяется по следующим зависимостям (рис. 3.7):

1) при ϕ<arcsin  и ϕ1<arcsin

и ϕ1<arcsin

(3.31)

(3.31)

2) при ϕ≥arcsin  и ϕ1≥arcsin

и ϕ1≥arcsin

(3.32)

(3.32)

3) когда ϕ≥arcsin  и ϕ1<arcsin

и ϕ1<arcsin

(3.33)

(3.33)

4) когда ϕ<arcsin  и ϕ1≥arcsin

и ϕ1≥arcsin

(3.34)

(3.34)

где ϕ и  - главный и вспомогательный углы режущего инструмента в плане, r - радиус при вершине режущей части инструмента.

- главный и вспомогательный углы режущего инструмента в плане, r - радиус при вершине режущей части инструмента.

Рис. 3.6, Выступ профиля шероховатости

Рис. 3.7, Исходная схема для определения составляющей шероховатости

Составляющая профиля шероховатости  при лезвийной обработке определяется амплитудой колебаний вершины инструмента относительно обрабатываемой поверхности при его прохождении по выступу или впадине исходной шероховатости и неравномерностью твердости заготовки на различных участках обрабатываемой поверхности:

при лезвийной обработке определяется амплитудой колебаний вершины инструмента относительно обрабатываемой поверхности при его прохождении по выступу или впадине исходной шероховатости и неравномерностью твердости заготовки на различных участках обрабатываемой поверхности:

(3.35)

(3.35)

где  ,

,  ,

,  , n,

, n,  — коэффициенты; v - скорость резания; t — глубина резания; R

— коэффициенты; v - скорость резания; t — глубина резания; R  - исходная средняя высота профиля шероховатости обрабатываемой поверхности; Н

- исходная средняя высота профиля шероховатости обрабатываемой поверхности; Н  и Н

и Н  - колебания твердости заготовки;

- колебания твердости заготовки;  - жесткость технологической системы.

- жесткость технологической системы.

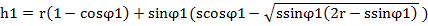

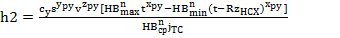

Пластическое оттеснение обрабатываемого материала в зоне резания приводит к увеличению высоты образуюшей шероховатости на величину  , которая рассчитывается по формулам (рис. 3.8);

, которая рассчитывается по формулам (рис. 3.8);

Рис. 3.8. Исходная схема для определения составляющей шероховатости  ,

,

1) при ϕ<arcsin  и ϕ1<arcsin

и ϕ1<arcsin

(3.36)

(3.36)

2) при ϕ≥arcsin  и ϕ1≥arcsin

и ϕ1≥arcsin

(3.37)

(3.37)

3) когда ϕ≥arcsin  и ϕ1<arcsin

и ϕ1<arcsin

(3.38)

(3.38)

4) когда ϕ<arcsin  и ϕ1≥arcsin

и ϕ1≥arcsin

(3.39)

(3.39)

Величина пластического оттеснения  при лезвийной обработке определяется по формуле

при лезвийной обработке определяется по формуле

(3.40)

(3.40)

где  - прочность обрабатываемого материала на сдвиг, МПа;

- прочность обрабатываемого материала на сдвиг, МПа;  — предел текучести обрабатываемого материала, МПа;

— предел текучести обрабатываемого материала, МПа;  - радиус вспомогательной режущей кромки, мм.

- радиус вспомогательной режущей кромки, мм.

Составляющая высоты шероховатости h4 при лезвийной обработке определяется средней высотой профиля шероховатости на вершине резца, т.е. h4 = R  и зависит от технологии заточки и режимов резания. Остальные параметры шероховатости при лезвийной обработке рассчитываются по формулам:

и зависит от технологии заточки и режимов резания. Остальные параметры шероховатости при лезвийной обработке рассчитываются по формулам:

Ra=0,2Rz(3.41)

Rmax=1,2Ra; Sm=S=s(3.42)

При p

При p  60% (3.43)

60% (3.43)

100-0,055

100-0,055  при p>60% (3.44)

при p>60% (3.44)

Анализ приведенных зависимостей и имеющихся результатов исследований показывает, что высотные параметры шероховатости поверхности деталей при лезвийной обработке зависят от режимов обработки, геометрии режущей части инструмента, его заточки, определяющей шероховатость режущей кромки, жесткости технологической системы, физико-механических свойств обрабатываемого материала и исходной шероховатости обрабатываемой поверхности. Наибольшее влияние на образование шероховатости оказывает подача при значениях s  0,08 мм/об.

0,08 мм/об.

При значениях s < 0,08 мм/об изменение подачи практически уже не сказывается на изменении шероховатости обработанной поверхности. Высота формируемой шероховатости определяется, в основном, радиусом при вершине резца, его шероховатостью, радиусом вспомогательной режущей кромки и физико-механическими свойствами обрабатываемого материала и материала режущего инструмента. Увеличение предела текучести и уменьшения сдвиговой прочности обрабатываемого материала приводит к увеличению минимально достигаемой шероховатости при лезвийной обработке.

Шаговые параметры шероховатости поверхности при лезвийной обработке в основном определяются подачей. Относительная опорная длина профиля шероховатости является стабильной и практически не зависящей от режимов лезвийной обработки. Расчеты по формулам (3.43) и (3.44) позволяют определить их численные величины:

р,% 5 10 20 30 40 50 60 70 80 90

tp,% 0,1...0,3 1...2 3...5 10...12 18...22 30...35 48...52 73...77 86...90 95...98

Таким образом, лезвийная обработка обладает достаточно широкими возможностями в управлении высотными и шаговыми параметрами шероховатости поверхностей деталей машин.

Взаимосвязь параметров шероховатости поверхностей деталей машин с условиями их абразивной обработки

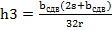

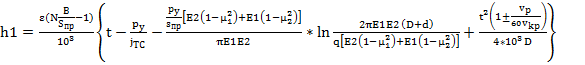

При абразивной обработке, в частности, шлифовании, профиль шероховатости формируется многократным прохождением режущих зерен в одном и том же мгновенном сечении (рис. 3.9). Составляющая профиля шероховатости поверхности, обусловленная геометрией режущих зерен и кинематикой их перемещения при абразивной обработке, определяется по формуле:

Рис. 3.9, Схема формирования составляющей профиля шероховатости  , при четырехкратном ( n = 4) прохождении режущих зерен через мгновенное поперечное сечение:

, при четырехкратном ( n = 4) прохождении режущих зерен через мгновенное поперечное сечение:

1 - исходный профиль шероховатости; 2 - профиль шероховатости после четырехкратного прохождения режущих зерен инструмента

(3.45)

(3.45)

где  - коэффициент, зависящий от концентрации абразивных зерен, значения которого приведены ниже.

- коэффициент, зависящий от концентрации абразивных зерен, значения которого приведены ниже.

Концентрация зерен, %........ 50 100 150 200 250 300

0,96 0,9 0,86 0,82 0,78 0,75

0,96 0,9 0,86 0,82 0,78 0,75

N- число выхаживаний; В - ширина шлифовального круга;  - продольная подача; t - глубина шлифования;

- продольная подача; t - глубина шлифования;  - нормальная составляющая силы резания;

- нормальная составляющая силы резания;  - жесткость технологической системы;

- жесткость технологической системы;  ,

,  и

и  ,

,  - модуль упругости и коэффициент Пуассона связки круга и заготовки; q = Py/

- модуль упругости и коэффициент Пуассона связки круга и заготовки; q = Py/  - нагрузка на единицу длины активной линии контакта; D и d - соответственно диаметры шлифовального круга и детали;

- нагрузка на единицу длины активной линии контакта; D и d - соответственно диаметры шлифовального круга и детали;  - скорость детали, м/мин;

- скорость детали, м/мин;  - скорость круга, м/с; l - средний шаг между зернами инструмента; «+» - для наружного шлифования; «-» - для внутреннего шлифования.

- скорость круга, м/с; l - средний шаг между зернами инструмента; «+» - для наружного шлифования; «-» - для внутреннего шлифования.

При шлифовании колебательные перемещен ил шлифовального круга относительно обрабатываемой поверхности вызывают образование волнистости. Однако на составляющую профиля шероховатости при шлифовании оказывают влияние упругие колебательные контактные перемещения единичных зерен шлифовального круга, обусловленные разностью сил, действующих на них. Эта разность определяется зависимостью;

∆Py=  (3.46)

(3.46)

где  ,

,  ,

,  ,

,  ,

,  ,

,  , к - коэффициенты; х - средняя величина зерна;

, к - коэффициенты; х - средняя величина зерна;  - удельная производительность;

- удельная производительность;  - коэффициент формы зерна.

- коэффициент формы зерна.

Отсюда

(3.47)

(3.47)

Составляющая  для абразивной обработки определяется из уравнения:

для абразивной обработки определяется из уравнения:

(3.48)

где r - средний радиус режущих зерен.

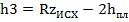

Анализ составляющей высоты профиля шероховатости h2 по уравнению (3.47) показывает, что она на порядок меньше, чем h1 и h3 и для наиболее распространенных случаев составляет 0,0015... 0,0017 мкм. Естественно, что такой малой величиной при расчете высоты профиля шероховатости можно пренебречь. Таким образом, подставляя выражения (3.45) и (3.48) в формулу (3.30), получим общее уравнение взаимосвязи средней высоты профиля шероховатости поверхности с условиями ее абразивной обработки

+

+  (3.49)

(3.49)

Математическое описание распределения выступов и впадин профиля шероховатости при абразивной обработке позволяет установить связь ее высотных параметров между собой;

Ra=0,18Rz, Rmax=1,35Rz (3.50)

Шаговые параметры шероховатости при абразивной обработке описываются уравнениями

Sm=  (3.51)

(3.51)

S=  (3.52)

(3.52)

Приняв для абразивной обработки случайное распределение профиля шероховатости, получены уравнения для расчета относительной длины опорной линии:

tp = 0,02p2 при р < 50 %, (3.53)

tp= 100-0,02(100-  при р>50%. (3.54)

при р>50%. (3.54)

Анализ приведенных зависимостей показывает, что высотные и шаговые параметры профиля шероховатости поверхностей при абразивной обработке зависят от режимов, характеристик шлифовального круга (зернистости, концентрации и материала зерен, материала связки), жесткости технологической системы, физико-механических свойств обрабатываемого материала и СОТС. При шлифовании без выхаживаний основное алияние на образование шероховатости оказывают зернистость, продольная подача, концентрация зерен и глубина шлифования. Увеличение числа выхаживаний приводит к снижению степени влияние перечисленных факторов на параметры профиля шероховатости и увеличению влияния ф из и ко-механических свойств обрабатываемого материала и материала зерен.

Уравнение (3.49) позволяет определить минимальную шероховатость, которая может быть получена при абразивной обработке. Так, при r = 20 мкм,  = 600 МПа,

= 600 МПа,  - 290 МПа, получим

- 290 МПа, получим  = 0,23 мкм. Таким образом, для получения минимальной шероховатости при шлифовании необходимо подбирать круги с малым размером зерна.

= 0,23 мкм. Таким образом, для получения минимальной шероховатости при шлифовании необходимо подбирать круги с малым размером зерна.

Относительная длина опорной линии tp не зависит от режимов абразивной обработки и имеет конкретные значения;

р.% 5 10 20 30 40 50 60 70 80 90

tp,% 0,4...0,6 1...3 6...10 16,..20 30...35 48...52 65.,.70 80,..83 90...95 97...99

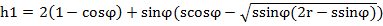

Взаимосвязь параметров шероховатости поверхностей деталей машин с условиями отделочно-упрочняющей обработки поверхностным пластическим деформированием (ОУО ППД)

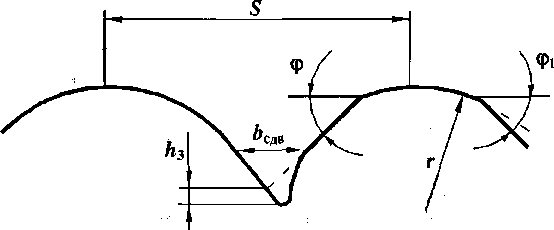

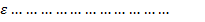

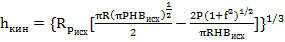

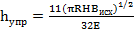

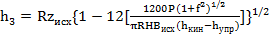

Составляющая профиля шероховатости, обусловленная геометрией и кинематикой перемещения рабочего элемента инструмента при ОУО ППД (шарика, ролика, инденто- ра) относительно обрабатываемой поверхности  , определяется по формулам:

, определяется по формулам:

при ОУО ППД шариками и роликами кругового профиля

h1=  /8г, (3.55)

/8г, (3.55)

где s - подача, мм/об; г - радиус шарика или поперечный радиус ролика, мм;

при ОУО ППД с каплевидным отпечатком

(3.56)

(3.56)

где r - профильный радиус ролика, мм;  - задний угол вдавливания.

- задний угол вдавливания.

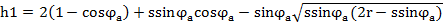

Анализ показывает, что колебательные перемещения рабочего элемента инструмента при ОУО ППД относительно обрабатываемой поверхности, обусловленные неоднородностью ее исходной шероховатости и твердости, не оказывают влияние на образование шероховатости. Составляющая профиля шероховатости h3 при ОУО ППД определяется как разность исходной высоты шероховатости  и двойной величины ее пластических деформаций

и двойной величины ее пластических деформаций  (рис. 3.10):

(рис. 3.10):

' (3.57)

' (3.57)

Величина пластической деформации исходной шероховатости определяется формированием фактической площади контакта инструмента с обрабатываемой поверхностью _ способной воспринимать рабочую нагрузку от инструмента (шарика, ролика) при его качении или скольжении.

Рис. 3.10. Исходная схема для расчета составляющей h3 при ОУО ППД

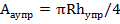

Фактическая площадь контакта инструмента с заготовкой с учетом шероховатости исходной поверхности определяется следующей зависимостью:

Ar=  (3.58)

(3.58)

где  - номинальная площадь контакта инструмента с заготовкой, складывается из фронтальной площади контакта

- номинальная площадь контакта инструмента с заготовкой, складывается из фронтальной площади контакта  , и площади упругого последствия

, и площади упругого последствия

(3.59)

(3.59)

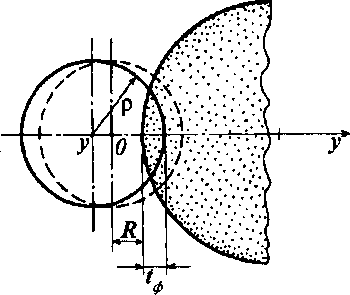

При контактировании шарика с заготовкой составляющие номинальной площади определяются по рис. 3.11

(3.60)

(3.60)

(3.61)

(3.61)

При накатывании роликом

R=  (3.62)

(3.62)

Глубина внедрения инструмента в обрабатываемую поверхность при качении или скольжении определяется по формуле:

Рис. 3.11- Исходная схема для расчета  при ОУО ППД шариком

при ОУО ППД шариком

(3.63)

(3.63)

Упругое восстановление определяется по формуле:

(3.64)

(3.64)

Подставив зависимости (3.60), (3.61) в (3.59), а полученное уравнение в (3.58) и затем в (3.57), получим формулу для расчета остаточной высоты исходной шероховатости при ОУО ППД:

(3.65)

(3.65)

Составляющая профиля шероховатости  при ОУО ППД определяется шероховатостью рабочей поверхности инструмента (шарика, ролика, индентора)

при ОУО ППД определяется шероховатостью рабочей поверхности инструмента (шарика, ролика, индентора)  - При дор- вовапии, учитывая многократное прохождение поперечного профиля шероховатости калибрующей поверхности инструмента по одному и тому же участку, составляющая

- При дор- вовапии, учитывая многократное прохождение поперечного профиля шероховатости калибрующей поверхности инструмента по одному и тому же участку, составляющая  будет бесконечно мала, т.е,

будет бесконечно мала, т.е,  = 0.

= 0.

Остальные параметры шероховатости при ОУО ППД определяются из равенств

Ra=0,25Rz(3.66)

Rmax=1,15Rz(3.67)

Sm=S  (3.68)

(3.68)

tp=1,5p при p  40%(3.69)

40%(3.69)

tp=100-0,012  при p>40% (3,70)

при p>40% (3,70)

Приведенные выше теоретические зависимости и результаты экспериментальных исследований показывают, что основное влияние на образование шероховатости при ОУО ППД оказывают усилие накатывания и исходная шероховатость. Это говорит о там, что технологическая наследственность особенно ярко проявляется при данном виде обработки. ОУО ППД позволяет в значительной мере повысить несущую способность шероховатости поверхности.

Значения относительной опорной длины профиля шероховатости поверхности при ОУО ППД приведены ниже,

р.% 5 10 20 30 40 50 60 70 80 90

р,% 5.,.10 15...20 30...35 45...50 60...65 70...75 80,..85 88...92 94...96 98...99

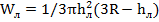

При электрофизических и электрохимических методах обработки картина формирования шероховатости будет другой. При отсутствии контакта рабочей части инструмента с обрабатываемой поверхностью удаление припуска, а следовательно, и образование шероховатости определяются тепловым или химическим воздействием. Так, при электроэрозионной обработке объем материала, расплавляемый и удаляемый за один импульс, определяется по формуле

W=  (3.71)

(3.71)

где I -сила тока, A; U— напряжение, В;  - динамичность импульса, мкс;

- динамичность импульса, мкс;  - КПД импульса;

- КПД импульса;  - плотность и удельная теплоемкость обрабатываемого материала; Тпл - температура плавления обрабатываемого материала.

- плотность и удельная теплоемкость обрабатываемого материала; Тпл - температура плавления обрабатываемого материала.

А так как форма удаляемого объема материала за один импульс представляет из себя лунку радиусом R и шириной  , геометрический объем которой рассчитывается по формуле

, геометрический объем которой рассчитывается по формуле

(3.72)

(3.72)

то, приравнивая эти объемы и учитывая нормальный закон перекрытия формируемых лунок, получим уравнения для определения параметров шероховатости при электроэро- зионной обработке

Rz=0,5  (3.73)

(3.73)

Ra=0,32Rz (3.74)

Rmax=1,73Rz (3.75)

tp=100-10  (3.76)

(3.76)

Sm  (3.77)

(3.77)

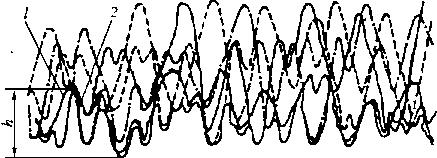

3.3 Формирование волнистости поверхностей деталей при обработке

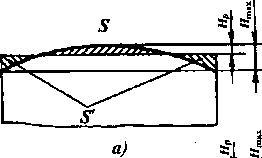

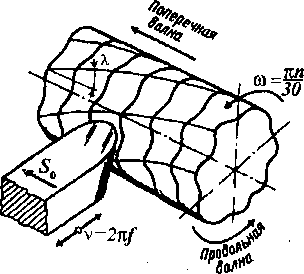

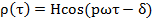

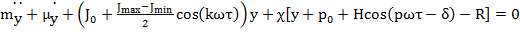

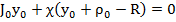

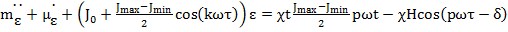

В процессе механической обработки заготовок наряду с необходимыми движениями, обеспечивающими скорость резания и подачу, непременно происходят нежелательные взаимные перемещения инструмента и заготовки приводящие к образованию волнистости поверхности. Например, если при обработке наружной цилиндрической поверхности помимо главного вращательного движения и поступательного движения подачи инструмента имеют место линейные гармонические колебания последнего в радиальном направлении, на поверхности детали будут образованы продольные (совпадающие с направлением главного движения) и поперечные (перпендикулярные к нему) волны (рис. 3.12). Обозначив частоту колебаний заготовки  =

=  / 30 (n - частота врашения заготовки, об/мин) и частоту колебаний инструмента v = 2

/ 30 (n - частота врашения заготовки, об/мин) и частоту колебаний инструмента v = 2

(ʄ- частота колебаний инструмента, Гц), отношение этих частот можно представить в виде

(ʄ- частота колебаний инструмента, Гц), отношение этих частот можно представить в виде

v/  (3.78)

(3.78)

где i = 1, 2, 3,... - целое число;  < 0,5 - дробное число.

< 0,5 - дробное число.

Число i равно количеству полных волн в продольном направлении, дробное число  характеризует наклон волн относительно оси детали.

характеризует наклон волн относительно оси детали.

В реальных условиях привод вращения заготовки обычно обладает большим запасом мощности и достаточной крутильной жесткостью, в силу чего циклическую частоту ш можно принять постоянной. Движение инструмента относительно заготовки в радиальном направлении представляет собой совокупность колебаний с широким спектром частот. Влияние этих колебаний на качественные характеристики обработанной детали различно, как различен и механизм возникновения самих колебаний. Высокочастотные колебания (с частотой до 5000 Гн и выше) оказывают влияние на шероховатость поверхности, колебания со средними частотами приводят к возникновению волнистости, низкочастотные колебания (с частотой менее 300 Гц) вызывают погрешности формы элементарных поверхностей детали.

Установлено, что на финишных операциях обработки, в частности, при шлифовании, тонком точении и растачивании, алмазном выглаживании, главную роль в образовании динамических погрешностей играют вынужденные колебания,

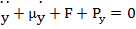

Рассмотрим в качестве примера образование динамических погрешностей при наружном круглом шлифовании заготовок, устанавливаемых на жестких неподвижных центрах. Установочными базами при этом служат центровые отверстия заготовки. В качестве допущений примем, что жесткость шлифовальной бабки абсолютна, а шлифовальный круг не имеет отклонений формы. Начало координат совместим с осью вращения заготовки в том ее положении, когда она не нагружена силой резания (рис. 3.13).

Рис. 3.12. Образование продольной и поперечной волн

Рис. 3.13. Расчетная схема для круглого наружного шлифования

Учитывая, что в системе имеет место жидкостное трение, уравнение движения заготовки можно записать в виде

m  (3.79)

(3.79)

где m - приведенная масса подвижной системы;  - коэффициент демпфирования; F — радиальная составляющая реакции со стороны центров; Ру - радиальная составляющая силы резания.

- коэффициент демпфирования; F — радиальная составляющая реакции со стороны центров; Ру - радиальная составляющая силы резания.

Если обработка производится вблизи одного из центров, реакция может быть представлена как

F = Jy, (3.80)

где J - контактная жесткость соединения центр - заготовка.

Экспериментальные исследования свидетельствуют о том, что отжатая заготовки, измеряемые в радиальных направлениях, непостоянны по углу ее поворота. Они существенно зависят от формы поперечных сечений центровых отверстий. Наибольшие отжатая имеют место, когда направление усилия нагрузки приходится против впадины на поперечном сечении центрового отверстия и наоборот. В подавляющем большинстве случаев имеет смысл учитывать только одну гармонику некруглости центрового отверстия, что позволяет представить жесткость в виде

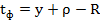

(3.81)

(3.81)

где  - постоянная составляющая жесткости;

- постоянная составляющая жесткости;  - текущий центральный

- текущий центральный

угол поворота заготовки;  соответственно максимальная и минимальная жесткости; k— число продольных волн на центровом отверстии заготовки;

соответственно максимальная и минимальная жесткости; k— число продольных волн на центровом отверстии заготовки;  - время.

- время.

Радиальная составляющая силы резания Ру практически прямопропорциональна фактической глубине резания  и при прочих равных условиях может быть представлена как

и при прочих равных условиях может быть представлена как

(3.82)

(3.82)

где  ~ коэффициент, зависящий от конкретных условий обработки.

~ коэффициент, зависящий от конкретных условий обработки.

Из приведенной на рис. 3,13 расчетной схемы следует, что фактическая глубина резания равна

(3.83)

(3.83)

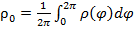

где р - текущий радиус шлифуемой шейки; R - настроечный радиус обработки. Представим текущий радиус заготовки в виде

(3.84)

(3.84)

где  - среднее значение радиуса заготовки;

- среднее значение радиуса заготовки;  (т) - переменная состав-ляющая радиуса.

(т) - переменная состав-ляющая радиуса.

Переменная составляющая радиуса  (т) может быть представлена рядом Фурье, причем первая гармоника характеризует собой эксцентриситет профиля относительно номинального центра, а последующие - форму дополнительных замкнутых кривых, симметричных относительно этого центра. Обычно удается выделить лишь одну гармонику, соответствующую погрешности, которую имела шейка перед шлифованием. В таких случаях можно записать

(т) может быть представлена рядом Фурье, причем первая гармоника характеризует собой эксцентриситет профиля относительно номинального центра, а последующие - форму дополнительных замкнутых кривых, симметричных относительно этого центра. Обычно удается выделить лишь одну гармонику, соответствующую погрешности, которую имела шейка перед шлифованием. В таких случаях можно записать

(3.85)

(3.85)

где H - амплитуда волны; р - число продольных волн на поверхности шейки;  - сдвиг по фазе относительно эпюры жесткости.

- сдвиг по фазе относительно эпюры жесткости.

С учетом соотношений (3.81) - (3.85) уравнение (3.79) принимает вид

(3.86)

(3.86)

Обозначим символом у0 координату центра заготовки, в которой он находился бы при идеальных, квазистатических условиях обработки, имеющих место, когда  =

=  =

=  и средняя глубина резания

и средняя глубина резания  =

=  .

.

В этом случае, согласно уравнению (3.86), запишем

(3.87)

(3.87)

откуда получим

(3-88)

(3-88)

На точности формы обработанной поверхности будет отражаться не само смещение оси заготовки у, а непостоянство этого смешения относительно координаты уо квазистатического равновесия. Обозначим  у-у0; тогда

у-у0; тогда  =

=  и

и  =

=  . Подставив принятые обозначения и выражения (3.87) и (3.88) в уравнение (3.86), после преобразований получим

. Подставив принятые обозначения и выражения (3.87) и (3.88) в уравнение (3.86), после преобразований получим

(3.89)

(3.89)

Так как при шлифовании явление параметрического резонанса практически не наблюдается, можно пренебречь находящимися в левой части уравнения (3.89) произведением  . Тогда из-за величины трения

. Тогда из-за величины трения  в установившемся режиме

в установившемся режиме

работы будет иметь место только вынужденное движение системы, вызываемое периодическими силами, расположенными в правой части этого уравнения.

Решение уравнения (3.89) для установившегося движения представляет собой сумму частных решений

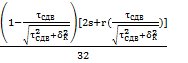

(3.90)

(3.90)

где  = A

= A  ;

;  = A2

= A2  .

.

Амплитуды A1 и А2 и фазы  и

и  определяют обычным путем

определяют обычным путем

2015-05-13

2015-05-13 9334

9334