Контрольная работа

по дисциплине «Электрометаллургия стали и ферросплавов»

по теме: «Расчет материального и теплового баланса выплавки стали в современной ДСП»

Выполнил:

Проверил:

Магнитогорск

Задание

Рассчитать материальный и тепловой баланс плавки стали 25 в дуговой печи вместимостью 90 тонн с последующей обработкой в агрегате “печь-ковш”.

Содержание

Введение…………………………………………………………............……..

1 Технологическая схема и технология производства сплава..…….…..….

2 Описание конструкции печи…………………….…………...….………….

3 Расчет шихты для производства сплава и химического состава

продуктов плавки……...……….…………………………………………….

4 Расчет теплового баланса плавки..………………………………………….

Список использованных источников………………………………………….

Введение

В соответствии с заданием необходимо разработать технологию выплавки стали марки 25 в электродуговой печи. Сталь марки 25 относится к низкоуглеродистым качественным сталям. Выпускается в виде сортового проката с хорошими сварными качествами (швеллер, двутавр, квадрат и фасонная заготовка). Достоинством такой стали является ее дешевизна, доступность из-за отсутствия в составе дефицитных легирующих элементов хорошая технологичность при термической обработке, обработке резаньем и сварке.

Работа современных электродуговых печей сводится к быстрому и экономичному расплавлению шихты, окислению примесей (или их части) и к нагреву металла. Современная дуговая печь используется, преимущественно, для расплавления шихты и получение жидкого полупродукта, который затем доводят до нужного для требуемой марки состава внепечной обработкой в ковше.

Наряду с задачей расплавления шихты решают и задачу дефосфорации стали. Для этого строго регламентируют расход железной руды и извести в завалку, а также по ходу плавки. Для интенсификации массо- и теплопереноса в сталеплавильной ванне необходимо обеспечить возможность окисления не менее 0,3…0,5% углерода. Окончательную доводку металла по химическому составу, десульфурацию, коррекцию температуры металла производят в ковше в процессе внепечной обработки.

В данной работе разработана технология производства, и оборудование для выплавки стали марки 25 в электродуговой печи работающей исключительно на нелегированной шихте (углеродистый лом и чугун) с полным окислением примесей.

1 Технологическая схема и технология производства сплава

Технологическая схема и технология производства стали марки 25 в ДСП представляют собой последовательность действий и операций, выполняемых персоналом, обслуживающим электропечь.

Технологическая схема заключается в последовательном прохождении следующих периодов: шихтовка плавки, осмотр печи и заправка, завалки шихты, ее плавления, проведения окислительного периода, выпуск и раскисление стали, доводка стали по химическому составу и температуре в ковше средствами внепечной обработки.

Технология производства стали марки 25 в электродуговой печи заключается в установлении параметров и расхода материалов в различных периодов плавки согласно технологической схеме.

В качестве шихты используем обычный углеродистый лом как своего производства, так и покупной. Так как примеси цветных металлов (Ni, Cu и Cr) ухудшают качество низкоуглеродистой стали, необходимо ограничить попадание этих элементов с металлическим ломом. Для повышения содержания углерода в шихте применяем чушковый чугун (если расход чугуна 15…20% от массы шихты его заливают в жидком виде). Известно, что чугун содержит много фосфора, а его стоимость в 3 раза выше, чем у лома поэтому, для снижения себестоимость производимой рядовой марки стали 25 расход чугуна выбираем по минимуму.

Обычно износ футеровки подины и откосов в высокомощных печах меньше чем в обычных печах, что обусловлено значительным снижением длительности плавки. Это позволяет в ряде случаев отказаться от традиционной заправки подины после каждой плавки и работать с оставлением в печи части (10…15%) жидкого металла и шлака на последующую плавку, что ускоряет плавление шихты, шлакообразование, улучшает условия работы футеровки и уменьшает длительность плавки. Таким образом, для высокопроизводительной работы печи период осмотр печи и заправка осуществляем не реже чем через 8…10 плавок [1].

Загрузка шихты. Загрузку шихты осуществляют в один прием “бадьей” причем на подину первым должен попасть лекговесный лом, чтобы избежать повреждения подины при загрузке. Поверх него загружают тяжеловесный лом и средневесный, а верхнюю часть шихты заполняют мелкой шихтой, чтобы избежать повреждения электродов. При загрузке шихты необходимо следить, чтобы крупногабаритный лом не попадал в зоны контакта с водоохлаждаемыми панелями стен, так как в последнем случае его плавление будет затруднено. В шихту вводят также железную руду и известь. В современных цехах используется подача извести по специальной системе подачи сыпучих. Это позволяет загружать известь в печь небольшими порциями во время плавления. Такая схема загрузки позволяет быстрее получать активные шлаки, ускорять процесс дефосфорации и защищать футеровку от мощного излучения дуг в конце периода плавления за счет их погружения в шлаковый расплав [2].

Период плавления шихты. Главными задачами этого периода являются быстрое и экономичное расплавление шихты и максимально возможное удаление фосфора из металла. Первая задача обеспечивается высокой удельной мощностью трансформатора, рациональным выбором электрического и шлакового режима плавки, позволяющим увеличить работу печи на максимальной мощности, использованием дополнительных источников тепла – топливно-кислородных горелок и внепечного подогрева лома, использование продувки кислородом для интенсификации плавления. Возможность работы на высшей ступени вторичного напряжения трансформатора на длинных дугах, максимальной мощности и относительно небольшом токе является надежное экранирование дуг в конце периода шлаковым расплавом. Это обеспечивается увеличением количества шлака и его вспениванием (подача коксика или молотого чугуна в шлак). По окончании периода сливаем около 2/3 шлака через рабочее окно.

Окислительный период. Задачами окислительного периода являются максимально удаление фосфора, удаление газов, нагрев металла и выравнивание его температуры по объему. Наряду с этими процессами в ванне происходят окисление углерода, марганца и др. компонентов.

После полного расплавления шихты скачивают 2/3 шлака, с которым удаляется значительная часть фосфора. Затем наводят новый шлак присадками извести, железной руды и плавикового шпата. Для интенсификации массопереноса и теплопереноса в сталеплавильной ванне, способствующей нормальному развитию в ней физических и физико-химических процессов, необходимо обеспечит окисление углерода металла. Для этого используют либо специальные трубки вводя их через рабочее окно на границу металл-шлак, либо газокислородные горелки установленные в своде печи. Расход кислорода составляет 1000…1200 м3/ч. Интенсивное перемешивание ванны пузырьками СО способствует большему удалению из металла растворенных газов.

Окисление углерода газообразным кислородом позволяет сократить время периода и плавки в целом, повысить производительность печи и снизить расходы электроэнергии.

Полную отсечку окислительного шлака при весьма быстром (2…3 мин) выпуске металла обеспечит донный или эркерный слив. Поэтому предусматриваем в конструкции печи эркерный выпуск.

Раскисление и легирование. Задача этой операции довести металл до заданного химического состава путем подачи раскислителей. Во время выпуска металла в ковш, на струю металла присаживают ферросплавы, содержащие марганец, кремний из расчета на нижний предел их содержания в стали. После окончания выпуска ковш транспортируют на установку внепечной обработки, где и производится окончательная коррекция металла по химическому составу и температуре перед отдачей на МНЛЗ.

2 Описание конструкции печи

Все дуговые электрические печи по вместимости условно подразделяют на следующие группы:

1) малые печи вместимостью до 6 т, применяемые обычно в фасоннолитейных цехах машиностроительных заводов;

2) средние печи вместимостью от 12 до 50 т, которые часто встречаются в больших литейных цехах;

3) крупные печи вместимостью 100, 150 и 200 т, которыми оснащено большинство современных сталеплавильных цехов. За рубежом работают дуговые сталеплавильные печи вместимостью 360 и 720 т.

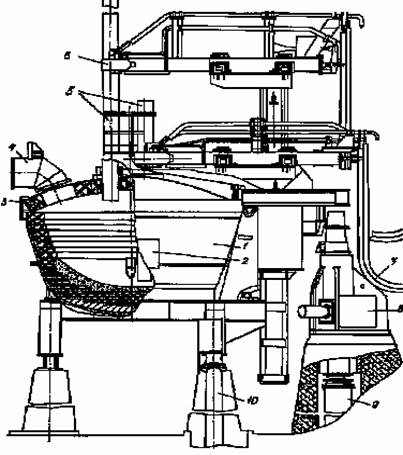

В нашем случае дуговая электропечь вместимостью 90т (рисунок 1).

1 – корпус печи; 2 – рабочее окно; 3 – свод; 4 – газоотвод;

5 – электроды; 6 – электрододержатель; 7 – гибкие кабели;

8 – механизм поворота свода; 9 – механизм подъема свода;

10 – механизм наклона печи

Рисунок 1 - Схема дуговой электропечи

Печная емкость оборудована системой донного слива c эркером, устройством донной продувки и боковыми горелками. Верхняя часть печной емкости состоит из водоохлаждаемых панелей. Она может быть полностью отделена от нижней части так что обе части могут заменяться независимо друг от друга.

Печная емкость расположена на платформе, которая в свою очередь опирается на четыре гидравлических цилиндра для опрокидывания.

Пропорциональные золотники в гидросистеме позволяют медленное опрокидывание ванны для слива металла и быстрое возвращение в исходное положение в конце процесса слива, с тем чтобы шлак не попал в расплав.

Свод оснащен водоохлаждаемыми элементами. Свод смонтирован стационарно, и только лишь отдельные водоохлаждаемые элементы могут заменяться во времени ремонта. Эта печь оборудована поворачивающимся сводом для освобождения рабочего пространства перед загрузкой в печь металлических шихтовых материалов. Металлическая шихта подается в рабочее пространство печи в бадьях (корзинах). Раскрытие лепестков корзины производится на небольшом расстоянии от подины печи с целью минимального повреждения рабочего слоя ее футеровки.

Механизм подъема электродов находится в стационарном закрепленном портале, который, в свою очередь, закреплен на фундаменте.

Электроды закреплены в подводящих консолях, конструкции фирмы "Danarc".

Водоохлаждаемые кабели, соединяющие консоли с вторичной стороной трансформатора, относительно короткие, поскольку их длина должна учитывать только вертикальный подъем направляющих колонн электродов.

Электроснабжение печи осуществляется с помощью трансформатора мощностью 80 МВА. Переменный ток от трансформатора через шины и гибкие кабели подается к трем графитированным электродам диаметром 500 мм.

Опорная конструкция печи представляет собой стальную платформу, на которой установлен корпус печи опирается на два сегмента, которые могут перекатываться по фундаментным балкам под действием механизма наклона, обеспечивая наклон печи для скачивания шлака через порог рабочего окна. Кроме скачивания шлака рабочее окно используется для контроля за состоянием футеровки печи, электродов, а также для введения добавочных материалов.

Футеровка печи выполнена из магнезитовых кирпичей, а сферический свод полностью набран из хромомагнезитовых кирпичей. Свод имеет три равноудаленных отверстия для электродов и одно – для организованного отвода печных газов.

3 Расчет шихты для производства сплава

и химического состава продуктов плавки

Задание. Рассчитать шихту и материальный баланс плавки стали 25 в дуговой печи вместимостью 90 тонн с последующей обработкой в агрегате “печь-ковш”.

Согласно заданию после выплавки производится внепечная обработка стали. Обработка в агрегате “печь-ковш” освобождает от необходимости жестко контролировать содержание серы в металле по ходу плавки в дуговой печи.

Исходные данные. Химический состав стали заданной марки согласно ГОСТ 4543-57 приведен в таблице 3.1 [4].

Таблица 3.1 - Химический состав низкоуглеродистой качественной стали 25

| С | Мn | Si | S | P | Cr | Ni | Cu |

| 0,22…0,3 | 0,5…0,8 | 0,17…0,37 | £0,04 | £0,04 | £0,1 | £0,25 | £0,25 |

3.1 Шихтовка плавки

Расчет ведем на 100 кг шихты [5]. При этом учитываем необходимость избыточного количества углерода. В качестве шихты используем отходы углеродистой стали обыкновенного качества, а также чушковый чугун для повышения содержания углерода в шихте.

Кроме металлической шихты в дуговую печь с последней порцией лома вводят железную руду в количестве 0,5 кг, а также 2 кг извести. Данные о составе используемых материалов приведены в таблице 3.2. и 3.3

Таблица 3.2 – Химический состав материалов

| Материал | Содержание элементов в материале, % | ||||

| С | Мn | Si | S | P | |

| Лом | 0,2 | 0,5 | 0,2 | 0,04 | 0,04 |

| Чушковый чугун | 4,37 | 0,8 | 0,69 | 0,05 | 0,08 |

Таблица 3.3 - Количество элементов, вносимых шихтой, кг

| Компоненты шихты | Расход, кг | Вносимые элементы | |||||

| С | Si | Mn | P | S | Fe | ||

| Чугун | 0,218 | 0,034 | 0,04 | 0,004 | 0,002 | 4,700 | |

| Лом | 0,190 | 0,190 | 0,475 | 0,038 | 0,038 | 94,068 | |

| Всего | 0,408 | 0,224 | 0,515 | 0,042 | 0,040 | 98,768 |

Таблица 3.4 - Химический состав шлакообразующих и огнеупорных материалов

| Материал | СaO | SiO2 | MgO | Cr2O3 | Al2O3 | Fe2O3 | CaF2 | P | S | П.п.п |

| Плавиковый шпат | 0,5 | 3,6 | - | - | 0,2 | 1,2 | 94,0 | - | - | 0,2 |

| Известь | 88,0 | 1,3 | 1,0 | - | 0,8 | 1,2 | - | - | - | 7,7 |

| Железная руда (бакальская) | 10,0 | - | - | - | 82,9 | - | 0,014 | 0,013 | ||

| Магнезит | 1,0 | 3,0 | 93,0 | - | 1,0 | 2,0 | - | - | - | - |

| Магнезито-хромит | 2,0 | 6,5 | 66,0 | 10,0 | 4,0 | 11,5 | - | - | - | - |

3.2 Период плавления

Шлак периода плавления образуется из оксидов – продуктов окисления компонентов металлической шихты, извести, железной руды и материала футеровки ванны и стен свода, попадающего в шлак в результате ее разрушения.

Продукты окисления компонентов металлического расплава вносят в шлак:

Кремний. Окисляется полностью 0,224*1=0,224 кг. При этом образуется 0,224*60/28=0,48 кг SiO2. На это израсходуется кислорода 0,224*32/28=0,256 кг.

Марганец. Принимаем, что в период плавления окисляется 35% вносимого шихтой марганца 0,515*0,35=0,18 кг. Образуется 0,18*71/55=0,23 кг MnO. Для этого потребуется кислорода 0,18*16/55=0,052 кг.

Железо. Принимаем, что в период плавления окисляется 0,4% железа. 98,768*0,004=0,395 кг. Образуется 0,395*72/56=0,508 кг FeO. Потребуется 0,395*16/56=0,113 кг кислорода..

Углерод. Принимаем, что в период плавления углерод не окисляется.

Сера. Принимаем, что в период плавления сера из металла не удаляется.

Фосфор. Принимаем, что в период плавления из металла в шлак переходит 30% фосфора, то есть 0,042*0,3=0,0126 кг с образованием 0,0126*142/62=0,029 кг P2O5. Потребуется кислорода 0,0126*80/62=0,016 кг.

Принимаем, что в конце завалки в ванну вводится известь в количестве 2% от массы металлической шихты. С известью вносится в шлак, кг: СаО 0,88*2=1,76; SiO2 0,013*2=0,026; MgO 0,01*2=0,02; Al2O3 0,008*2=0,016; Fe2O3 0,012*2=0,024 или в пересчете на FeO (0,024*112*72/(160*56))=0,022 кг.

По результатам выполненных расчетов определяем состав и количество шлака в конце периода плавления и составляем баланс металла за этот период (таблице 3.5 и 3.6).

Вследствие потерь при прокаливании из извести удалится в атмосферу СО2 0,077*2=0,154 кг.

Полученная основность шлака (%CaO)/(%SiO2)=43,7/14,36=3,04, что удовлетворяет требованиям технологии ведения плавки.

Таблица 3.5 - Химический состав шлакообразующих и огнеупорных материалов

| Источник поступления | SiO2 | CaO | MnO | åFeO | Al2O3 | MgO | P2O5 | å |

| Известь | 0,026 | 1,76 | - | 0,022 | 0,015 | 0,02 | - | 1,843 |

| Футеровка ванны | 0,015 | 0,005 | - | 0,009 | 0,005 | 0,465 | - | 0,499 |

| Футеровка стен и свода | 0,010 | 0,003 | - | 0,015 | 0,006 | - | - | 0,034 |

| Железная руда | 0,050 | - | - | 0,373 | - | - | - | 0,423 |

| Продукты окисления | 0,48 | - | 0,23 | 0,508 | - | - | 0,029 | 1,247 |

| Всего, кг | 0,581 | 1,768 | 0,23 | 0,927 | 0,026 | 0,485 | 0,029 | 4,046 |

| Всего, % | 14,36 | 43,7 | 5,68 | 22,91 | 0,64 | 11,99 | 0,72 |

Таблица 3.6 - Баланс составляющих металла за период плавления

| Элемент | Поступило с шихтой, кг | Перешло в шлак, кг | Содержится в металле, кг | Содержится в металле, % |

| С | 0,408 | - | 0,558* | 0,562 |

| Si | 0,224 | 0,224 | - | - |

| Mn | 0,515 | 0,1800 | 0,335 | 0,337 |

| P | 0,042 | 0,0126 | 0,029 | 0,029 |

| S | 0,040 | - | 0,040 | 0,040 |

| Fe | 98,768 | 0,3950 | 98,373 | 99,032 |

| å | 0,828 | 99,335 |

* С учетом науглероживания от износа электродов. Принимаем расход электродов 3 кг/т или 0,3 кг на 100 кг шихты за всю плавку и усвоение углерода 75% в период плавления в металл переходит 0,3*0,75*2/3=0,15 кг, где 2/3 доля периода от всей плавки при этом выделяется 0,3*0,25*(28/12)*2/3=0,116 кг СО.

3.3 Окислительный период плавки

После полного расплавления шихты скачивают 2/3 шлака, с которым удаляется значительная часть фосфора. Затем наводят новый шлак присадками извести и плавикового шпата. В этот период необходимо: 1) окислением удалить до требуемого содержания углерод, 2) окислить до необходимого предела содержание фосфора в металле, 3) нагреть металл до необходимой температуры. Окисление производят продувкой металла технически чистым кислородом со степенью чистоты не менее 95,5%. В случае затруднений с удалением фосфора в ванну присаживают железную руду. Поддержание основности 2,7…3,0 при содержании в шлаке FeO более или равно 12…15% позволяет получит содержание фосфора £ 0,012…0,020%.

Обезуглероживание, поведение примесей

Углерод. Для получения заданного состава стали необходимо в конце периода иметь содержание углерода 0,25%. Следовательно, должно окислится углерода

0,633-0,25=0,383 кг,

где 0,633 кг это количество углерода с учетом науглероживания вследствие износа графитированных электродов, равным 0,3*0,75*1/3=0,075 кг углерода. При этом образуется 0,3*0,25*1/3*28/12=0,058 кг СО.

За все время пребывания металла в печи будет окислено 0,3*0,25=0,075 кг углерода электродов, на что потребуется 0,075*16/12=0,1 кг кислорода.

В результате окисления углерода образуется 0,383*28/12=0,894 кг СО,

В том числе окислится оксидами железа руды по реакции

[C] + (FeO) = {CO} + [Fe] 0,9*12/72=0,15 кг,

при этом образуется СО 0,15*28/12=0,35 кг.

Для окисления остальной части углерода до СО потребуется кислорода 0,233*16/12=0,31 кг.

Марганец. Принимаем, что в окислительный период окислится 55% марганца

0,335*0,55=0,185 кг.

Образуется и переходит в шлак MnO 0,185*71/55=0,24 кг, в том числе количество марганца, окисленного железной рудой по реакции

[Mn] + (FeO) = (MnO) + [Fe], равно 0,24*55/72=0,18 кг.

Тогда количество кислорода, затраченного на окисление остального марганца, равно (0,185-0,18)*16/55=0,0015 кг.

Железо. В окислительный период окисляется примерно 0,5% железа, то есть 98,373*0,5/100=0,492 кг. Образуется оксидов железа в пересчете на FeO

0,492*72/56=0,633 кг,

потребуется кислорода для окисления железа 0,492*16/56=0,14 кг.

Сера. В окислительный период из металла в шлак при его основности 2,8…3,0 переходит примерно 40 % серы или 0,04*0,4=0,016 кг.

Фосфор. Производство низкоуглеродистого металла в окислительный период характеризуется повышенной активностью кислорода в шлаке. Поддержание основности в районе 2,7…3,0 при содержании в шлаке FeO более или равно 12…15% позволяет получит содержание фосфора £ 0,012…0,020%.

Руководствуясь этими соображениями принимаем, что в окислительный период в шлак переходит 50 % фосфора, то есть 0,029*0,50=0,014 кг, при этом образуется в шлаке P2O5 в количестве

0,014*142/62=0,032 кг

На окисление фосфора, вносимого шихтой и железной рудой, будет затрачено FeO

(0,014+0,00014)*5*72/(2*32)=0,079 кг.

Шлакообразование в окислительный период

Шлак окислительного периода образуется из оставшегося шлака периода плавления, извести, плавикового шпата, железной руды, компонентов износа футеровки, оксидов - продуктов окисления примесей металла. После скачивания 2/3-х шлака (2,697 кг) масса оставшегося шлака составит 1,349 кг. За время окислительного периода присаживается 2 кг железной руды и 1,5 кг извести.

Вносится известью, кг:

СаО 88*1,5/*100=1,32; SiO2 1,3*1,5/100=0,020; MgO 1*1,5/100=0,015;

Al2O3 0,8*1,5/100=0,012; Fe2O3 1,2*1,5/100=0,018, что в пересчете на FeO составит (0,018*112*72)/(160*56)=0,0162 кг.

Кроме того, выделится в атмосферу вследствие потерь при прокаливании СО2 в количестве 7,7*1,5/100=0,115 кг.

Поступает из футеровки ванны:

Окислительный период, по сравнению с периодом плавления, короткий, но производится при более высокой температуре. Это вызывает заметный износ футеровки ванны. Используя практические данные, принимаем расход магнезитового порошка, поступающего на заправку и преходящего в шлак, 50 кг/т, или 0,5 кг/100кг шихты. Тогда магнезит внесет в шлак, кг:

СаО 0,5*1,0/*100=0,005; SiO2 0,5*3,0/100=0,015; MgO 0,5*93/100=0,465;

Al2O3 0,5*1,0/100=0,005; Fe2O3 0,5*2/100=0,010, что в пересчете на FeO составит (0,010*112*72)/(160*56)=0,009 кг.

Из футеровки стены свода:

В современной ДСП применяют водоохлаждаемые стены и свод. Поэтому расход магнезитохромитовой футеровки за счет износа нижней части стен, центральной части свода и покрытия водоохлаждаемых панелей невелик. Примем суммарный расход магнезитохромитовых огнеупоров 1,5 кг/т или 0,15 кг/100 кг шихты. При этом в шлак будет внесено, кг:

СаО 0,15*2,0/*100=0,003; SiO2 0,15*6,5/100=0,010; MgO 0,15*66/100=0,099; (Cr2O3) 0,15*10/100=0,015; Al2O3 0,15*4,0/100=0,006; Fe2O3 0,15*11,5/100=0,017, что в пересчете на FeO составит (0,017*112*72)/(160*56)=0,015 кг.

Компоненты, вносимые в шлак железной рудой:

Содержание Fe2O3 в железной руде в пересчете на FeO составит 0,829*2*112*72/(160*56)=1,492 кг. Учитывая, что весь FeO из руды идет на окисление фосфора и углерода, в составе шлака он не учитывается

Поступлением в шлак золы электродов пренебрегаем в связи с низким ее содержанием в современных качественных электродах и небольшим их расходом (£ 3кг/т стали).

Содержание серы, вносимой железной рудой, составляет 0,00013 кг. В окислительный период удаляется 40% серы. Таким образом, удаляется 0,00013*2*0,4 =0,000104 кг, остается 0,000156 кг серы.

Количество фосфора в руде 0,00014 кг, в шлак переходит 50 % этого фосфора, то есть 0,00014*2*0,5=0,00014 кг, при этом в металле останется 0,00014 кг.

SiO2 переходит в шлак в количестве 10*2/100=0,2 кг.

Результаты выполненных расчетов сведем в таблицы и рассчитаем количество и состав шлака (таблица 3.7), а также баланс металла (таблица 3.8) окислительного периода.

Таблица 3.7 - Количество и состав шлака в конце окислительного периода

| Источник поступления | SiO2 | CaO | MnO | åFeO | Cr2O3 | Al2O3 | MgO | P2O5 | å |

| Известь | 0,02 | 1,32 | - | 0,016 | - | 0,012 | 0,015 | - | 1,383 |

| Футеровка ванны | 0,015 | 0,005 | - | 0,009 | - | 0,005 | 0,465 | - | 0,499 |

| Футеровка стен и свода | 0,01 | 0,003 | - | 0,015 | 0,015 | 0,006 | 0,099 | - | 0,148 |

| Оксиды продуктов окисления | - | - | 0,24 | 0,633 | - | - | - | 0,032 | 0,905 |

| Железная руда | 0,2 | - | - | 1,492 | - | - | - | 0,2 | |

| Остатки шлака периода плавления | 0,387 | 1,179 | 0,153 | 0,618 | - | 0,017 | 0,323 | 0,019 | 2,696 |

| Всего, кг | 0,632 | 2,507 | 0,393 | 2,783 | 0,015 | 0,04 | 0,902 | 0,051 | 7,323 |

| Всего, % | 8,63 | 36,23 | 5,37 | 36,00 | 0,2 | 0,55 | 12,32 | 0,7 |

Основность шлака В =3,96, что соответствует требованию. Отношение (%СаО)/(%FeO)=1 и основность шлака В =3,96 позволяют утверждать о правильном выборе количества окислившегося фосфора, так как при этих условиях коэффициент распределения фосфора Lp ~200.

Таблица 3.8 - Баланс металла за окислительный период

| Элемент | Поступило с шихтой, кг | Перешло в шлак, кг | Перешло в газовую фазу, кг | В металле, кг | В металле, % |

| С | 0,633 | - | 0,383 | 0,25 | 0,251 |

| Si | - | - | - | - | 0,000 |

| Mn | 0,335 | 0,185 | - | 0,15 | 0,150 |

| P | 0,029 | 0,014 | - | 0,015 | 0,015 |

| S | 0,04 | 0,016 | - | 0,024 | 0,024 |

| Fe | 98,373 | 0,492 | - | 99,041** | 99,56 |

| å | 99,41 | 0,707 | 0,383 | 99,48 |

* С учетом науглероживания от износа электродов. Принимаем расход электродов 3 кг/т или 0,3 кг на 100 кг шихты за всю плавку и усвоение углерода 75% в период плавления в металл переходит 0,3*0,75*2/3=0,15 кг, где 2/3 доля периода от всей плавки при этом выделяется 0,3*0,25*(28/12)*2/3=0,116 кг СО.

**С учетом железа, восстановленного из руды 1,492*56/72=1,16 кг.

Общий материальный баланс плавки представлен в таблице 3.9.

Таблица 3.9 - Материальный баланс плавки

| Поступило | Получено | ||

| Материал | количество, кг | Продукт | количество, кг |

| Лом | Сталь | 99,48 | |

| Чугун | Шлак** | 10,02 | |

| Известь | 3,5 | СО | 1,534 |

| Железная руда | 2,5 | СО2 | 0,269 |

| Из футеровки | 1,18 | - | |

| Из электродов | 0,3 | - | |

| Кислород* | 1,158 | - | |

| Невязка | 1,62 | - | |

| Итого | 109,683 | Итого | 111,303 |

* Кислород из атмосферы и технический на продувку суммируется.

**Шлак суммируется за оба периода 7,323+2,697=10,02 кг.

Невязка 1,62*100/109,66=1,45%, что вполне удовлетворительно.

3.4 Обработка стали в ковше

Следующей, после окислительного периода, стадией производства стали является раскисление и, в случае необходимости, легирование. В зависимости от требований к качеству металла эти операции могут производиться и без дополнительного нагрева и обработки шлаком или с нагревом и обработкой специальным шлаком в агрегате “печь - ковш”.

В нашем случае требуемое качество металла достигается уже в конце плавки (содержание серы и фосфора в стали не превышают марочных значений). Поэтому раскисление начинают перед выпуском в дуговой печи, а затем завершают в ковше. В печь присаживают ферромарганец ФМн75. Угар марганца при этом составит 15%. Расход ферромарганца при содержании марганца в металле перед раскислением 0,15% и в готовой стали 0,6% составит

кг.

кг.

Ферросилиций присаживают в ковш под струю выпускаемого из печи металла. Его угар при таком способе введения в сталь составит 15%.

Расход ферросилиция при содержании кремния в готовой стали 0,256% составит

кг.

кг.

Расход алюминия на раскисление принимаем 1,0 кг/т или 0,10 кг/100кг стали.

В случае необходимости повышения качества стали предусмотрим специальную обработку в агрегате “печь - ковш”.

4 Тепловой баланс плавки стали в дуговых электрических печах

4.1 Приход тепла

Тепло, вносимое электрической энергией, Q1

На действующей печи реальный расход электрической энергии фиксируется приборами учета электроэнергии. Важным параметром, характеризующим использование электроэнергии, является коэффициент полезного действия, учитывающий потери энергии при подводе ее к рабочему пространству печи (при проектных расчетах принимается hэ=88…91 %). При проектировании печи расход электроэнергии на плавку зависит от наличия или отсутствия предварительного подогрева лома, количества газокислородных горелок и времени их работы. В среднем для современной ДСП с учетом подогрева лома и установки газокислородных горелок можно принять расход электроэнергии 350…400 кВт*ч/т. Для пересчета кВт*ч в МДж используется переводной коэффициент 3,6 (1Вт=1 Дж/с).

Расчет проведем на 100 кг шихты. Зададимся расходом электрической энергии равным 400 кВт*ч/т стали или 40 кВт*ч на 100 кг. Тогда с учетом электрического КПД hэ=0,9

Q1=40*3,6*0,9=129,6 МДж.

Тепло, вносимое газокислородными горелками, Q2

В условиях действующего производства известно время работы горелок и их количество. Кроме того. Известны или легко могут быть измерены расход топлива и его химический состав (а значит, и теплотворная способность)

где Nгор- число горелок на печи, шт; Pгор- мощность горелки, кВт; 3,6 – переводной коэффициент(кВТч – МДж).

Для расчета вновь проектируемой печи целесообразно принять, что печь оборудуется 4 газокислородными горелками по 3,6 МВт каждая. Продолжительность работы 10-15 мин за плавку. Принимаем 10 минут.

МДж (на всю печь).

МДж (на всю печь).

Данная величина характеризует обще количество тепла, введенного в ДСП с помощью газокислородных горелок. С учетом того, что расчет ведется не на 90т металла, а на 100 кг, количество тепла, вносимого горелками, составит соответственно

Q2=8,8 МДж.

Тепло, вносимое в печь шихтовыми материалами Q3

В зависимости от технологии выплавки в печь могут вводить следующие материалы: скрап, железную руду, кокс, ферросплавы, легирующие и шлакообразующие материалы. Для каждого вводимого компонента можно записать следующие выражение для расчета энтальпии:

Ik=Mk*ck*tk

где Ik - энтальпия соответствующего компонента, Дж; Mk – масса компонента, кг; ck – теплоемкость при температуре tk, Дж/(кг*К); tk – температура компонента при подачи в печь, оС.

,

,

Принимаем, что перед подачей в печь лом подогревают до 400 оС. Тогда теплосодержание лома составит:

Iл=95*0,536*10-3*400=20,4 МДж.

Остальные компоненты шихты перед подачей в печь не подогревают, и их теплосодержанием пренебрегают.

Тепло, вносимое при протекании экзотермических реакций, Q4

В процессе ведения плавки происходит окисление имеющихся в шихте компонентов (В первую очередь Si, Mn, C и Fe). Точно учесть количество тепла, выделавшегося при их протекании на практике сложно из-за неоднородности химического состава шихты. Кроме того, при введении в печь избытка кислорода происходит избыточное окисление железа, а при введении малого количества кислорода часть углерода может не окислится,

где Mk – масса соответствующего элемента окислившегося за всю плавку по материальному балансу, gk – тепловой эффект реакции его окисления. В расчете условно принимаем, что все элементы окислятся по реакции хМе+уО=МехОу.

Si до SiO2 0,224*28,4=6,674 МДж

Mn до MnO (0,18+0,185)*6,99=2,55 МДж

Fe до FeO (0,395+0,492)*4,76=4,22 МДж;

P до P2O5 (0,0126+0,014)*33,4=0,89 МДж

C до CO 0,383*11,3=4,33 МДж из металла

0,3*0,33*11,3=1,12 МДж из электродов

Итого Q4=19,8 МДж.

В процессе плавки часть графита окисляется до СО часть до СО2, часть попадает в металл, а часть выносится в виде пыли с отходящими газами. При составлении теплового баланса принимаем расход электродов 3 кг/т, 2/3 этого количества попадает в металл и учитывается при окислении углерода из расплава, остальное сразу окисляется до СО.

Итого за плавку приход тепла в печь составит  , Дж

, Дж

Qп=129,6+8,8+20,4+19,8=178,6 МДж.

4.2 Расход тепла

Тепло идущее на нагрев металла, шлака и легирующих добавок, Q5

Q5=Iм+Iшл+Iл

Количество тепла каждой составляющей определяется исходя из материального баланса по формулам:

, Дж,

, Дж,

где Мм – масса скрапа, вносимого в печь за плавку, кг; с1, с2 – средняя теплоемкость металла в интервале температур от загрузки до плавления и от плавления до выпуска соответственно, Дж/(К*кг); tо, tпл, tвып – температура скрапа при завалке, плавлении металла и на выпуске соответственно, оС; qм – теплота плавления металла, Дж/кг.

Аналогично рассчитаем энтальпию чугуна и получившегося шлака.

Для стали рядовых марок qм=284 кДж/(кг*т) qшл=58 кДж/кг, сжид=0,79 кДж/(К*кг), сшл=1,05 кДж/(К*кг). Температура плавления чугуна и стали примем 1200 оС и 1520 оС соответственно.

Среднее значение теплоемкости с допустимой погрешностью возьмем как разность между значениями при температуре завалки лома и при максимально имеющейся.

кДж/(К*кг),

кДж/(К*кг),

Тогда Iл= 95*(0,603*(1520-400)+284+0,79*(1630-1520))=99,4 МДж

Для чугуна принимаем счуг=0,5 кДж/(К*кг),

Iчуг= 5*(0,5*1200+284+0,79*(1630-1200))=6118 кДж или 6,1 МДж

Для сталеплавильного шлака можно принять сумму энтальпий нагрева (компоненты шлака не подогреваются перед подачей в печь) и плавления qшл=1890 кДж/кг и записать уравнение

Iшл=10,02*(1890+1,05*(1630-1550))=19779,5 кДж 19,8 МДж.

При работе по данной технологии предусмотрена внепечная обработка стали, введение легирующих добавок в печь не производят.

Итого Q5=99,4+6,1+19,8=125,3 МДж.

Тепло, идущее на протекание эндотермических реакций, Q6

Определяется по материальному балансу плавки (потери при прокаливании извести и разложение Fe2O3).

Согласно материальному балансу при прокаливании недообаженной извести выделится 0,154 кг (в период плавления) + 0,115 кг (в окислительный период) =0,269 кг СО2. При нормальных условиях этот газ займет 22,4*269/44/1000=0,14 м3. При этом израсходуется 0,14*7,21=0,99 МДж тепла.

Всего в печь попадает 0,5*0,829 кг (в завалку) + (2*0,829+1,5*0,012) кг (в окислительный период) +(0,017+0,01)кг (из футеровки)=2,1 кг Fe2O3. Тепловой эффект реакции Fe2O3=2FeO + 3/2O2 составляет 2,59 МДж на килограмм Fe или 1,81 МДж на 1 кг Fe2O3.

Тогда тепловой эффект реакции разложения Fe2O3 составит

2,1*1,81=3,8 МДж.

Итого Q6= 0,99+3,8=3,4 Мдж.

Потери тепла через футеровку, Q7

Для удобства расчета всю печь условно делят на 3 основных элемента – подину, стены и свод. В современных печах футерована только падина, а стены и свод, кроме центральной керамической части, представляют собой конструкции из сборных водоохлаждаемых панелей, расчет потерь тепла в которых приведен ниже.

В условиях постоянно действующего предприятия можно считать, что печь работает в стационарных условиях и аккумуляция тепла футеровкой не происходит, т.к. ее температура изменяется незначительно. Можно считать, что все тепло Q3, подводимое к футеровке внутри печи, передается теплопроводностью к ее наружной поверхности. Таким образом оказывается достаточным рассчитать количество тепла, передаваемого теплопроводностью через какой-либо слой футеровки или рассчитать теплоотдачу с внешней поверхности (кожуха печи).

Тепло, переданное теплопроводностью через слой футеровки Qсл можно определить по уравнению

где l - коэффициент теплопроводности материала слоя ДЖ/(м*ч*К) t1,2 – температура на внутренней и внешней поверхности слоя, К; F – площадь поверхности теплообмена, м2; t - время, ч; d - толщина слоя, м.

Тепло, отдаваемое поверхностью кожуха Qкож можно определить по уравнению

где a - суммарный коэффициент теплоотдачи излучением и конвекцией, Дж/(м2*ч*К); tк,tв – температура кожуха и окружающей среды, оС.

Зададимся температурой кожуха tсл=150 оС. Определим среднюю температуру футеровки, считая, что в среднем за плавку температура металла составила 1500 оС, продолжительность плавки 45 минут, площадь поверхности кожуха 7,2 м2. Тогда

оС

оС

Коэффициент теплопроводности магнезитовой футеровки при 675 оС составит l=6,28-0,0027*675=4,4575 Вт/(м*оС). Определяем a=0,0585 МДж/(м2*ч). Тогда (ориентировочно) Qкож=0,063*(150-20)*7,2*0,75=44,2 МДж.

Проверяем: при данном Qкож тепловой поток через него q=44,2/7,2=6,14 МДж/(м2*ч). Определенный из рисунка qокр ~ 6,75 МДж/(м2*ч). Разница не превышает 10%, поэтому расчет считаем законченным. Окончательно принимаем  =44,2 МДж. Данное количество тепла теряется всей печью. С учетом того, что расчет выполняется на 100 кг эта величина не учитывается в виду малости полученного значения (Q7<0,1). Принимаем Q7=0.

=44,2 МДж. Данное количество тепла теряется всей печью. С учетом того, что расчет выполняется на 100 кг эта величина не учитывается в виду малости полученного значения (Q7<0,1). Принимаем Q7=0.

Потери тепла через водоохлаждаемые панели, Q8

Потери тепла с охлаждающей водой можно определить исходя из расхода воды и разницы значений температуры воды на входе в систему охлаждения и выходе из нее. Температура и расход воды на рабочей печи измеряется непосредственно. При проектировании, когда эти цифры неизвестны, можно принять температуру воды на входе 20 оС, на выходе температура воды не должна превышать 40…45 оС во избежания образования накипи на внутренних поверхностях панелей.

,

,

где св – теплоемкость воды, 4,2 МДж/(м2*К); Vв – часовой расход воды через элемент (на всю печь), м3/ч; tвых, tвх – температура воды на выходе и входе в элемент, оС; t - время, ч.

Анализ работы действующих печей показал, что для современных ДСП расходы воды на охлаждение стеновых панелей составляет ~420 м3/ч, и 100…230 м3/ч на охлаждение сводовых панелей.

Потери тепла на охлаждение стен составят

Qст=4,2*420*(45-20)*0,75=33075 МДж на плавку или ~33,1 МДж на 100 кг.

Потери тепла на охлаждение свода составят

Qсвод=4,2*200*(45-20)*0,75=15750 МДж на плавку

или ~15,7 МДж на 100 кг.

Итого Q8= 33,1+15,7=48,8 МДж.

Потери тепла излучаемые через открытые окна и отверстия, Q9

Во время плавки при отводе в сторону свода для подвалки шихты, при скачивании шлака, замере температуры через рабочее окно, а также через не плотности происходит потеря тепла излучением в окружающее пространство. Суммарные (прямым и отраженным излучением) потери тепла определяются по формуле

где 3,6 – коэффициент пересчета кВт в МДж; со – коэффициент излучения абсолютно черного тела, 5,67 кВт /(м2*К); Тп – средняя температура в печи, К; F – площадь открытого окна или отверстия, м2; Ф – коэффициент диафрагмирования отверстия, t -время открытия отверстия за период плавки, ч.

Примем, что время подвалки 2 минуты (0,03 ч), для универсальности считаем, что печь рассчитана на работу с легкой металлошихтой (высота стен печи l=2,8 м). Определим площадь поверхности излучения, для простоты считая, что тепло излучает только поверхность расплава

Определим из графика коэффициент диафрагмирования отверстия Ф=0,7. Тогда

Qсвод=3,6*5,67*10-3*(1873/1000)4*28,26*0,7*0,03=0,2 МДж.

Ввиду малости значения (дающего максимальный вклад в данную статью расхода) остальными компонентами пренебрегаем. С учетом того, что данная величина (0,2 МДж) получена для всей печи, а расчет ведется на 100кг то Q9=0.

Потери тепла с отходящими газами, Q10

Холодный воздух, попадая в печь через неплотности нагревается и уносится в систему газоочистки, приводя к потерям тепла. Помимо атмосферного воздуха в газоочистку уносятся газы, образующиеся при продувке расплава кислородом, а также продукты сгорания топлива при использовании дополнительных горелок.

Для вновь проектируемых печей статья расхода рассчитывается достаточно сложно. На действующих печах в системе газоходов имеются специальные датчики, фиксирующие температуру, состав и расход газа. Измеряя скоростной напор Dр рассчитывают скорость и расход уходящих газов по формулам

где w - скорость газового потока, м/с; g – ускорение свободного падения (9,81 м/с2); Dр – скоростной напор, Па; rг – плотность уходящих газов, кг/м3; Vt – количество газов, уходящих из печи (фактически), м3/ч; F – площадь сечения патрубка, м2; Vo – количество газов, уходящих из печи (приведенных к температуре 0оС), м3/ч; Тух–температура уходящих газов,К.

Количество тепла, уносимого из печи с газовым потоком можно определить по формуле

,

,

где ссух – средняя теплоемкость уходящих газов, Дж/(м3*К).

Принимаем, что в среднем на современных печах перепад давления между печью и атмосферой составляет 2 Па, плотность отходящих газов 1,5 кг/м3 диаметр патрубка газоотсоса из печи 1,2 м, температура отходящих газовв среднем за плавку 1200 оС. Тогда

Vo=273*20795/1200=4730,86 м3.

Количество тепла, уносимое газами из печи за плавку, составит

4730,86*1430*1200*0,75=6,09 ГДж, на всю плавку

4730,86*1430*1200*0,75=6,09 ГДж, на всю плавку

или в пересчете на 100 кг – 6,1 МДж.

Итого за плавку расход тепла составит

Qp=125,3+3,4+0,0+48,8+0,0+6,1=183,6 МДж

Тепловой баланс плавки стали в ДСП

| Поступило тепла, МДж | Расход тепла, МДж | ||

| Электроэнергия | 129,6 | Теплосодержание продуктов в том числе металла шлака | 125,3 105,5 19,8 |

| Тепло горелок | 8,8 | Тепло химических реакций | 3,4 |

| Теплосодержание шихты | 20,4 | Потери с охлаждающей водой | 48,8 |

| Тепло химических реакций | 19,8 | Потери с отходящими газами | 6,1 |

| Итого | 178,6 | Итого | 183,6 |

Невязка составляет 1,4*100/181,7 = 2,7%.

Список использованных источников

1. Электрометаллургия стали и ферросплавов: Учебник для вузов. Поволоцкий Д.Я., Рощин В.Е., Мальков Н.В. – 3-е изд., перераб. и доп. – М.: Металлургия, 1995. – 592 с.

2. Электрометаллургия стали и ферросплавов: Учебник для вузов. Крамаров А.Д., Соколов А.Н. М.: Металлургия, 1976. – 376 с.

3. Конструкции и проектирование агрегатов сталеплавильного производства / В.П. Григорьев, Ю.М. Нечкин, А.В. Егоров, Л.Е. Никольский.- М.: МИСИС, 1995. – 512 с.

4. Марочник стали и сплавов. – М.: ЦНИИТМАШ, 1971. – 484 с.

5. Рощин А.В., Поволоцкий Д.Я. Производство стали. решение практических задач: Учебное пособие. – Челябинск: Изд. ЮурГУ, 2004. – 70 с.

2015-06-16

2015-06-16 492

492