В процессе работы фонтанной арматуры при необходимости замеряют температуру проходящей среды. Температуру замеряют с помощью термометров через термокарман.

В фонтанной арматуре чаще всего используют шиберные задвижки и пробковые краны.

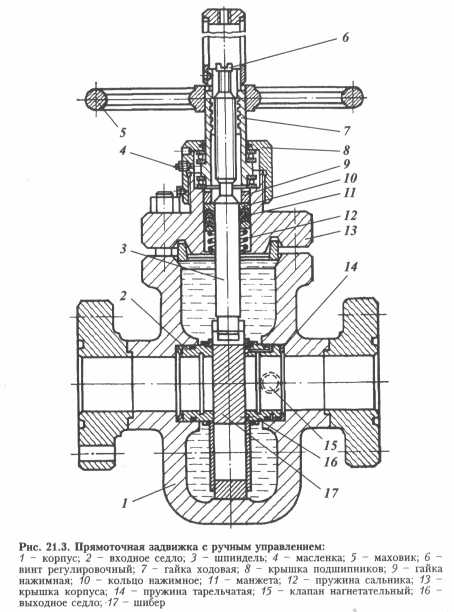

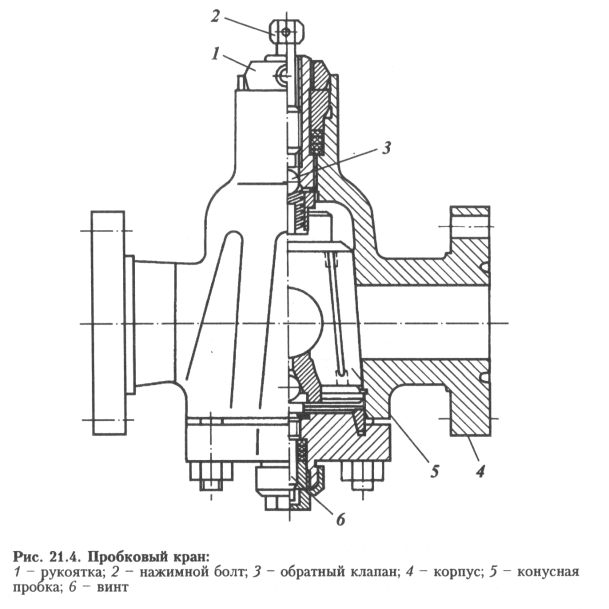

Клиновые задвижки применяют только в малодебитных и низконапорных скважинах. В отличие от клиновой задвижки в прямоточной задвижке (рис. 21.3) и в пробковом кране (рис. 21.4) запорный элемент уплотняется смазкой, которая одновременно служит для снижения трения, и поэтому они не требуют больших усилий при управлении ими. В прямоточных задвижках для достижения герметичности категорически запрещается применять рычаг, так как герметичность при плоских плашках от усилия затяжки не зависит, а можно сломать шпиндель. Категорически запрещено эксплуатировать задвижки в полуоткрытом состоянии.

В процессе эксплуатации фонтанной арматуры с прямоточными задвижками требуется через каждые 20 открытий - закрытий, но не реже одного раза в три месяца, через клапан нагнетательный

набивать корпус смазкой. Марка смазки указывается в нормативно-технической документации. Заполнение корпуса смазкой не дает возможности оседать различным механическим примесям, а также скапливаться агрессивной жидкости. Герметичность затвора прямоточной задвижки повышается за счет применения уплотнительной смазки, которая автоматически подается к поверхности затвора за счет давления среды в корпусе задвижки.

Раз в два-три месяца необходимо смазывать подшипники шпинделя. Марка смазки указывается в нормативно-технической документации.

В фонтанной арматуре с крановыми запорными устройствами после установки на скважине необходимо провести дополнительную набивку уплотнительной смазкой всех кранов и проверить краны на плавность работы затвора. Смазка набивается масленкой, которая ввинчивается в резьбовое отверстие шпинделя вместо вывинченного нажимного болта.

Кран в момент набивки смазки должен быть или полностью открыт, или полностью закрыт. Допускается проводить поднабивку смазки при помощи нажимного болта. Однако это менее удобно и требует больших затрат времени.

После заполнения крана смазкой нажимной болт необходимо поставить в исходное положение. Рекомендуется завернуть его на половину длины, чтобы в процессе эксплуатации продавливать смазку на уплотнительные поверхности вращением нажимного болта на 5-6 оборотов. Регулярная подача смазки на уплотнительные поверхности крана обеспечит постоянную герметичность затвора. Если давление среды в скважине близко к рабочему давлению крана (14 МПа), то смазку рекомендуется подавать при помощи нажимного болта после 3-5 перекрытий затвора. Необходимо обязательно проводить поднабивку смазки после депарафинизации скважин паром и после других технологических операций, проводимых при давлениях, близких к рабочему. Для надежной работы затвора необходимо регулярно проверять наличие смазки в системе крана и по мере необходимости, но не реже одного раза в три месяца, проводить поднабивку смазки масленкой.

Смазку необходимо подавать в масленку до тех пор, пока подача смазки не станет затруднительной. Если кран разбирался, то при сборке необходимо установить зазор между уплотнительными поверхностями корпуса и пробки в соответствии с требованиями нормативно-технической документации. Для этой цели уплотнительные поверхности как корпуса, так и пробки должны быть очищены от старой смазки, протерты досуха чистой тряпкой и промыты в керосиновой ванне. Полость над пробкой должна быть заполнена смазкой, а уплотнительная поверхность пробки вновь смазана тонким слоем уплотнительной смазки. Только после этого пробка может быть поставлена на место. По окончании сборки крана регулировочный винт необходимо затянуть до отказа, а потом ослабить на 1/8 оборота. Это обеспечит нормальный эксплуатационный зазор между уплотнительными поверхностями корпуса и пробки. После установки зазора между корпусом и пробкой кран заполняют смазкой.

При заклинивании пробки надо отвинтить регулировочный винт на один-два оборота, а затем добавлять масленкой в кран смазку и завинчивать нажимной болт в шпиндель до тех пор, пока пробка не освободится от заклинивания. После ликвидации заклинивания требуется завинтить регулировочный винт.

Фонтанную арматуру, находившуюся до установки в эксплуатации на другой скважине, необходимо очистить от грязи, промыть и проверить, а если требуется, то провести ремонт с обязательным последующим гидроиспытанием. Ремонт задвижки или пробкового крана включает: разборку и промывку деталей в керосиновой ванне, замер деталей и их отбраковку, ремонт изношенных деталей и изготовление новых, сборку и гидроиспытание.

Этот порядок сохраняется при ремонте задвижек всех диаметров и типов. В процессе разборки и сборки применяют разнообразный слесарный инструмент и необходимые приспособления. Технологические операции в процессе ремонта в основном сводятся к ликвидации раковин наплавкой с последующей механической обработкой, к исправлению резьбы, шабровке уплотнительных поверхностей и др.

2015-06-24

2015-06-24 16153

16153