Тула 2012

Аннотация

Теплоизоляция — это элементы конструкции, уменьшающие передачу тепла. Также термин может означать материалы для выполнения таких элементов или комплекс мероприятий по их устройству.

Теплоизоляция применяется для уменьшения теплопередачи всюду, где необходимо поддерживать заданную температуру, например:

В строительстве теплоизоляция применяется для внутреннего и внешнего изолирования наружных стен зданий, кровель, полов и т. д. Благодаря этому снижается расход энергии на отопление и кондиционирование.

В производстве одежды и обуви. Благодаря теплоизолирующим свойствам одежды человек может без активного движения долгое время пребывать на открытом воздухе в сильный холод или в холодной воде.

В корпусах или ограждающих конструкциях холодильного оборудования, печей. Благодаря теплоизоляции возможно значительно снизить затраты энергии на поддержание требуемой температуры внутри.

Трубопроводы теплотрасс окружают теплоизоляцией для уменьшения охлаждения или нагрева передаваемого теплоносителя. Защищают от коррозии. Теплоизоляция обладает пароизолирующими (не всегда) и шумозащитными свойствами.

|

|

|

Изоляция трубопроводной арматуры, где применяются съёмные теплоизоляционные конструкции.

ТЕПЛОВАЯ ИЗОЛЯЦИЯ КРИОГЕННОГО ОБОРУДОВАНИЯ

Классическая техника теплоизолирования, основанная на использовании газонаполненных материалов типа шлаковой ваты, пен, легких порошков, находит в современном криогенном оборудовании ограниченное применение. Основой теплоизолирования современного криогенного оборудования является применение вакуумных систем теплоизоляции: порошково-вакуумных и слоисто-вакуумных. Интерес к ним определяется в первую очередь их высокой теплоизоляционной эффективностью, недостижимой для классической теплоизоляции.

Характерная особенность вакуумной теплоизоляции — универсальность. Наряду с изоляционными оболочками толщиной несколько десятков сантиметров, защищающими объемы жидких криопродуктов в сотни и тысячи кубических метров, созданы вакуумные теплоизоляционные оболочки толщиной 2—3 мм, защищающие объемы криогенных продуктов в несколько десятков кубических сантиметров.

Простейшая вакуумная теплоизоляция представляет собой вакуумное пространство, заполненное мелкодисперсным порошком, например аэрогелем или перлитом, экранирующим тепловое излучение и молекулярный перенос теплоты через вакуум. Наибольший эффект достигается при использовании вместо порошка упорядоченной системы экранов, разделенных прокладками из малотеплопроводного материала, например стеклобумаги, при давлении не выше 10~2 Па. Такая изоляция получила название слоисто-вакуумной теплоизоляции (СВТИ).

|

|

|

Тепловой поток через СВТИ состоит из лучистого потока теплоты, подчиняющегося закону Стефана — Больцмана, кондуктивных потоков теплоты через прокладку и вдоль экранов и молекулярного потока теплоты по остаточному газу.

Составляющие теплового потока перераспределяются по толщине слоя изоляции от горячей зоны к холодной. Доля излучения резко уменьшается в направлении холодной зоны изоляции и, наоборот, доля кондуктивной проводимости заметно возрастает. Наименее изучено влияние на теплообмен остаточного газа в межслойном пространстве. При температурах жидкого водорода и гелия приток теплоты по остаточному газу в холодной зоне резко снижается, что, вероятно, связано с ростом адсорбционной способности поверхностей при этих температурах по отношению к трудноконденсируемым газам в межслойном пространстве.

В течение ряда лет в отечественной промышленности отрабатывались конструкции изоляционных систем СВТИ, обеспечивающих минимальные потери криопродуктов при их хранении.

Основные конструктивные особенности современной СВТИ заключаются в следующем:

1. В качестве экранного материала применена полиэфирная пленка с нанесенными на нее с обеих сторон методом вакуумной металлизации слоями алюминия толщиной 500 А, что соответствует минимуму коэффициента теплового излучения алюминиевого покрытия (рис. 2.12).

2. В качестве прокладок использованы тонковолокнистые стеклома-териалы, волокна которых ориентированы в плоскости слоя, что обеспечивает минимум теплопроводности в поперечном направлении.

3. Для снижения давления остаточных газов в толще изоляции использованы материалы с малым газовыделением. Разработана, стандартизована и внедрена н производство стеклобумага с волокнами толщиной менее 1 мкм и содержанием связующего не более 3%, что дало увеличение эффективности теплоизоляции на 20%. Разработана технология укладки пакетов изоляции таким образом, чтобы облегчить дрейф остаточных газов к криоадсорбцнон-ным насосам.

В системах теплоизоляции применительно к летным ракетным бакам с криогенными продуктами иногда используют перфорацию экранов, что значительно сокращает время достижения вакуума внутри слоев изоляции. Перфорация экранов в стационарных криогенных резервуарах не является необходимой, поскольку она заметно снижает предельно достижимую эффективность, а скорость процесса вакуумирования в этом случае не играет заметной роли.

4. Для уменьшения притоков теплоты вдоль экранов проведена замена ранее применявшейся для экранов алюминиевой фольги на тонкую (12 мкм) полиэфирную пленку, что снизило продольную проводимость пакетов изоляции на два порядка при условии правильного конструирования изоляционной системы, исключающего появление продольных температурных градиентов. Появление таких градиентов возможно в зонах выхода через изоляцию патрубков, опор, люков.

5. Механические нагрузки на изоляцию, неизбежные при закреплении ее на поверхности изделия, приводят к значительному падению ее теплового сопротивления. В связи с этим разработан ряд конструктивных вариантов монтажа изоляции, обеспечивающего минимальные нагрузки.

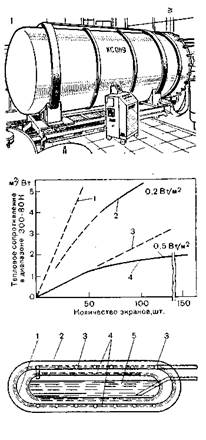

Отработка конструкции изоляционных систем была проведена на специально созданном стендовом комплексе, позволяющем изучить закономерности теплопередачи и вести отработку перспективных конструкций теплоизоляции в условиях, максимально приближенных к промышленным (рис.1). В результате были созданы конструкции слоистой экранно-вакуумной теплоизоляции резервуаров и трубопроводов, обладающих высокоэффективной тепловой защитой, что позволило при хранении криопродуктов и подаче их на расстояние в несколько километров обеспечить минимальные потери.

|

|

|

На рис. 2 приведены зависимости теплового сопротивления теплоизоляции от количества отражающих экранов. Нижняя кривая характеризует уровень эффективности теплоизоляции, достигнутый в оборудовании, выпускаемом серийно. Средняя кривая соответствует значительно более высокой эффективности изоляции, полученной на лабораторных и опытно-промышленных образцах. Но и эти образцы не достигают предельной теоретической эффективности (верхняя кривая). Таким образом, слоисто-вакуумная изоляция является весьма перспективной для дальнейшего совершенствования систем хранения криогенных продуктов.

Конструкция изоляции промышленных криогенных трубопроводов определяется технологией их применения. В зависимости от заданных значений притоков теплоты криогенные трубопроводы могут снабжаться облегченной, нормальной или улучшенной теплоизоляцией. Трубопроводы с облегченной теплоизоляцией состоят из шести слоев алюминиро-ванной пленки и стеклобумаги и применяются либо для тех участков трассы, которые при эксплуатации используются кратковременно (не более времени стабилизации температурного режима, составляющего в среднем 4—6 ч), либо для вспомогательных участков магистрали, где могут быть допущены большие притоки теплоты, например в дренажных трубопроводах. Криогенные трубопроводы с нормальной изоляцией состоят из 20 тонких слоев алю-минированной пленки со стеклобу-магой. Они применяются для участков основной магистрали, предназначенных для длительной работы. Улучшенная теплоизоляция разработана специально для криогенных трубопроводов жидкого гелия и жидкого водорода. Она выполняется из 40 слоев алюминированной пленки со стеклобумагой с плотностью винтовой навивки 20 слоев на толщине в 10 мм.

Одним из путей уменьшения теплового потока через изоляцию является использование холода выходящего газа для охлаждения экрана, размещенного в изоляционном пространстве. Основная идея этого способа заключается в следующем. В результате теплопритока извне жидкий криопродукт испаряется и пар выходит из резервуара при температуре насыщения. Чтобы этот газ нагреть до температуры окружающей среды, необходимо подвести некоторое количество теплоты, которое для криогенных продуктов, как правило, относительно велико. Если для подогрева газа использовать теплоту, поступающую через изоляцию, то в результате часть теплоты можно отвести на промежуточном температурном уровне и уменьшить тепловой поток к жидкому криопро-дукту. Принципиальная схема резервуара для хранения криопродуктов с утилизацией теплоты отходящего газа представлена на рис. 3. Если экран не охлаждается, то количество теплоты, поступающей на экран, и количество теплоты, уходящей с экрана, равны. При охлаждении экрана газом часть теплоты, поступающей на экран через изоляцию, идет на нагревание газа, в результате чего тепловой поток к жидкому крио-продукту уменьшается. Если теплообмен в изоляции осуществляется в основном излучением, то даже небольшое уменьшение температуры экрана позволяет существенно снизить тепловой поток к жидкому криопродукту. Так, например, при хранении жидкого кислорода применение охлаждаемого экрана позволяет снизить потери от испарения на 25%, для жидкого водорода — в 3,3 раза, для жидкого гелия — в 15 раз. Применение нескольких охлаждаемых экранов позволяет еще больше увеличить их эффективность и снизить потери жидкого гелия более чем в 30 раз.

|

|

|

Рис.1. Крупномасштабный стенд для исследования криогенной тепловой изоляции.

Рис. 2. Уровни эффективности СВТИ

Рис. 2.16. Принципиальная схема криогенного сосуда с, охлаждаемым экраном. 1 — экран; 2 — наружный кожух; 3— газосбросный трубопровод; 4 — слоисто-вакуумная изоляция; 5 — криогенная жидкость.

Эти же принципы охлаждения заложены при создании элементов криогенного оборудования, по которым большой тепловой поток поступает к жидкому криопродукту (трубопроводы и опоры емкостей, штыковые разъемы трубопроводов и другие «тепловые мосты»). Охлаждение таких элементов выходящим газом позволяет в 10—20 раз снизить значение аксиального теплового потока.

Результаты проведенных исследований были использованы при создании высокоэффективных сосудов для хранения жидкого гелия с экранно-вакуумной изоляцией и охлаждаемыми экранами взамен сосудов с высоковакуумной изоляцией и экраном, охлаждаемым жидким азотом. При этом существенно улучшились массогабаритные и эксплуатационные характеристики изделий.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Алексеев В. П., Поберезкин А.Э., Лось В. И. Оборудование для производства аргона. – М.: Машиностроение, 1972. 0 248 с.

2. Беляков В. П. Криогенное машиностроение – основа технического прогресса различных отраслей техники. – Тр. НПО «Криогенмаш», 1973, вып.15, с. 3 – 14.

3. Бродянский В.М., Меерзон Ф.И. Производство кислорода. – М.: Металлургия, 1970. – 384 с.

4. Головко Г.А. Установки для производства инертных газов. – Л.: Машиностроение, 1974. – 384 с.

5. Густов В.Ф. Исследование реверсивных пластинчато – ребристых теплообменников ВРУ. – В кН.: Вопросы современной криогеники. – М.: Внештргиздат, 1975, сю 128 - 148

2015-06-24

2015-06-24 3052

3052