Техника высоких напряжений

Коллоквиум I

Изоляция ЛЭП и РУ высокого напряжения

1. Классификация изоляторов.

2. Материалы, используемые для изготовления изоляционных конструкций.

3. Общие требования к конструкциям изоляторов и принципы их выполнения.

4. Конструкции аппаратных изоляторов.

5. Конструкции линейных изоляторов.

6. Изоляция силовых трансформаторов.

7. Изоляция конденсаторов.

8. Изоляция вращающихся машин.

9. Характеристики линейных и станционно-аппаратных изоляторов.

10.Распределение напряжения вдоль гирлянды изоляторов.

11.Выбор изоляторов для ЛЭП и РУ.

12.Особенности работы изоляции на деревянных опорах.

13.Изоляционные расстояния в РУ. Выбор изоляции по нормативным документам.

14.Изоляционные расстояния на ЛЭП.

15.Эксплуатационный контроль линейной и подстанционной изоляции.

Классификация изоляторов

По условиям эксплуатации изоляторы подразделяются на конструкции для работы в помещении (для внутренней установки) и для работы на открытом воздухе (для наружной установки). Изоляторы изготавливаются для районов умеренного (У), холодного (Х) и тропического (Т) климата.

Категории размещения изоляторов для работы в помещении — 2, 3, а для работы на открытом воздухе — 1. В зависимости от районов с различной степенью загрязненности последние выпускаются с нормальной (категория А), усиленной (Б) и особо усиленной (В) внешней изоляцией, различающейся длинами пути утечки при прочих равных условиях. По своему назначению изоляторы подразделяются на опорные, проходные и линейные с нормируемым соответствующим стандартом электрической и механической нагрузками. Каждый тип изолятора имеет разновидности, которые различаются по конструктивному исполнению, техническим характеристикам и условиям эксплуатации. Для каждого класса напряжения однотипные изоляторы изготавливаются на различные механические нагрузки. Классификация изоляторов приведена в таблице 1.1.

Таблица 1.1 – Классификация изоляторов

| По назначению | По конструктивному исполнению | |

| Для работы в помещении | для работы на открытом воздухе | |

| Опорные | С гладкой поверхностью С ребристой поверхностью | Штыревые Стержневые |

| Проходные | 1. С токоведущими шинами 2. Без токопроводов | Для наружно-внутренней установки с нормальной и усиленной изоляцией |

| Высоковольтные вводы | — | Герметичного исполнения Негерметичного исполнения |

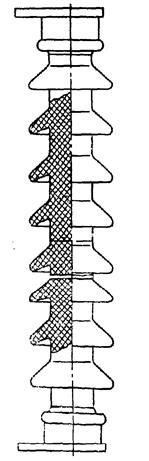

| Линейные | — | 1. Штыревые Тарелочные Стержневые |

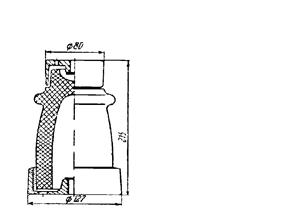

Рисунок 1.1 – Стержневой опорный изолятор типа ОФ-10 для закрытых РУ

Опорно-стержневые изоляторы применяются в ЗРУ и ОРУ для крепления на них токоведущих шин или контактных деталей. Обозначение изоляторов, например, ОФ-35-375: опорный, фарфоровый на 35 кВ, с минимальой разрушающей силой на изгиб 375 даН. Опорно-стержневые изоляторы наружной установки отличаются большим количеством ребер, чем изоляторы внутренней установки. Обозначение, например, ОНС-35-2000: опорный изолятор, наружной установки, стержневой на 35 кВ, с минимальной разрушающей силой 2000 даН.

Рисунок 1.2 – Опорно-стержневой изолятор СТ-110 Рисунок 1.2 – Опорно-стержневой изолятор СТ-110 |  Рисунок 1.3 – Штыревой опорный изолятор типа ОНШ-35 для открытых РУ Рисунок 1.3 – Штыревой опорный изолятор типа ОНШ-35 для открытых РУ |

2. Материалы для изготовления изоляторов

Конструкция изолятора, а также его электрические и механические характеристики в значительной мере зависят от применяемых для его изготовления материалов.

Изоляторы состоят из диэлектрика, металлической арматуры, служащей для их механического крепления, и материалов, связывающих арматуру с диэлектриком.

Диэлектрические материалы, из которых изготовляются изоляторы, должны иметь высокую электрическую прочность на пробой, достаточную механическую прочность и хорошо противостоять неблагоприятным атмосферным воздействиям. Всем этим требованиям удовлетворяет электротехнический фарфор, являющийся наиболее распространённым диэлектриком, применяемым для изготовления изоляторов. Электрическая прочность фарфора в однородном поле при толщине образца 1,5 мм составляет 22 - 28 кВ/мм.

С увеличением толщины фарфора средние пробивные градиенты его уменьшаются. В изоляторах поле неоднородно, поэтому средняя электрическая прочность фарфора в них меньше. На рис. 1.3 приведена средняя электрическая прочность фарфора в неоднородном поле при переменном напряжении в зависимости от толщины образца. При импульсных напряжениях электрическая прочность фарфора на 50 - 70% выше, чем при промышленной частоте.

Механическая прочность фарфора зависит от вида деформации. Очень хорошо фарфор работает на сжатие и значительно хуже на изгиб и, особенно, на растяжение. Временное сопротивление глазурованных стандартных образцов диаметром 2-3 мм при сжатии равно 4500кГ/см  а при изгибе и растяжении значительно меньше:700 и 300кГ/см

а при изгибе и растяжении значительно меньше:700 и 300кГ/см  соответственно. Механическая прочность фарфора в изоляторах зависит от конструкции арматуры и способа её соединения с фарфором и всегда уменьшается с увеличением площади сечения фарфора. При сжатии это уменьшение механической прочности меньше, чем при изгибе и растяжении (рис. 1.4). Толщина фарфоровых стенок в изоляторах обычно не превышает 30-40 см. Если такая толщина по электрической и механической прочности оказывается недостаточной, применяются составные конструкции. Только в стержневых изоляторах, где пробой фарфора невозможен, допускается большая толщина фарфора.

соответственно. Механическая прочность фарфора в изоляторах зависит от конструкции арматуры и способа её соединения с фарфором и всегда уменьшается с увеличением площади сечения фарфора. При сжатии это уменьшение механической прочности меньше, чем при изгибе и растяжении (рис. 1.4). Толщина фарфоровых стенок в изоляторах обычно не превышает 30-40 см. Если такая толщина по электрической и механической прочности оказывается недостаточной, применяются составные конструкции. Только в стержневых изоляторах, где пробой фарфора невозможен, допускается большая толщина фарфора.

В проходных изоляторах из фарфора делаются только наружные покрышки. Для внутренней изоляции этих изоляторов применяются трансформаторное масло, бумага, изоляционные массы, которые предохраняются от атмосферных воздействий фарфоровыми покрышками.

В последнее время для изготовления тарелочных и штыревых изоляторов всё шире применяется стекло.

Стеклянные изоляторы значительно дешевле фарфоровых, вместе с тем по своим электрическим и механическим характеристикам они не уступают последним. Характеристики в значительной мере зависят от химического состава стекла, особенно от содержания в стекле щелочей. Наличие в составе стекла растворимых щелочей повышает гигроскопичность поверхности изоляторов, а следовательно, увеличивает поверхностную проводимость. В результате электрические свойства изоляторов из щелочного (обычного) стекла хуже, чем из мало щелочного стекла или фарфора. Электрическая пробивная прочность щелочного стекла составляет 17,9 кВ/мм, а мало щелочное стекло имеет прочность 48 кВ/мм, т.е. в 2 раза больше, чем фарфор.

Ионный характер электрической проводимости стекла с большим содержанием щелочей приводит к электролизу при работе стекла под напряжением. Вследствие этого изоляторы из щелочного стекла не могут применяться в установках постоянного напряжения. При переменном напряжении электролиз практически отсутствует и старение изоляторов происходит много медленнее.

Механическая прочность отожженных образцов из стекла больше, чем фарфоровых. Внутренние механические напряжения в стекле относительно легко снимаются при отжиге. В фарфоре внутренние напряжения практически всегда остаются, и это снижает его прочность.

Щелочное стекло обладает высоким температурным коэффициентом расширения, поэтому изоляторы из такого стекла под влиянием резких перепадов температуры во время эксплуатации разрушаются. Это ограничивает область применения их внутренними установками, не подверженными резким изменениям температуры.

Изоляторы для наружных установок изготовляются из малощелочного стекла с последующим отжигом. Щелочное стекло может быть использовано только в том случае, если изоляторы подвергаются закалке, которая сообщает им высокую механическую прочность.

При закалке стекло нагревают до высокой температуры (650°С – для щелочного стекла, 780°С – для малощелочного), затем обдувают холодным воздухом. При этом внешние слои изолятора затвердевают, а внутренние при последующем охлаждении продолжают уменьшаться в объёме. Внешние слои стекла получают при этом напряжение сжатия, внутренние – напряжение растяжения. При приложении к такому изолятору растягивающей нагрузки разрушение наступает лишь тогда, когда будут преодолены или скомпенсированы сжимающие усилия во внешних слоях. В результате прочность закалённого изолятора оказывается значительно больше, чем отожженного изолятора.

Закаленные изоляторы из мало щелочного стекла хорошо противостоят динамическим нагрузкам, способны выдерживать удары и падения с большой высоты. Однако такие изоляторы дороже и их применяют в тех случаях, когда требуются весьма высокая механическая прочность и термическая устойчивость.

В таблице 1.2 приведены сравнительные электрические и механические характеристики электротехнического фарфора, отожженного стекла и труб из бакелизированной бумаги.

Таблица 1.2 – Электрические и механические характеристики диэлектрических материалов, применяемых для изготовления изоляторов

| Диэлектрик | ||||

| Характеристики | Электротехнический фарфор | Стекло | Трубы из бакелизированной бумаги | |

| малощелочное | щелочное | |||

| Пробивная прочность образцов,квдейст/мм | 22-28 | 17,9 | 10-15 | |

| Диэлектрическая проницаемость,e | 5,5-7 | 5,5-10 | 4-5 | |

tgd при температуре 20  С С | 2-4% | 2-3% | 6-7% | 6% |

| Удельное поверхностное сопротивление, при влажности 65%,Ом | 3*10  | 4*10  | 1,5*1012 | 1010 |

| Удельное объемное сопротивление при 200С,Ом см | 1013 | 4,5*1014 | 4*1012 | 1012 |

| Коэффициент линейного термического расширения | 4*10 - 6 | 5*10 - 6 | 9,4*10 - 6 | _ |

| Временное сопротивление, кГ/см2 | ||||

| на сжатие | ||||

| на изгиб | 650(закаленные | до 2500) | ||

| на растяжение |

Опорные и проходные изоляторы могут выполняться из бакелизированной бумаги. При высокой температуре бумага покрывается бакелитовым лаком и наматывается в трубы. После намотки изоляторы подвергаются термической обработке, в результате которой бакелит переходит в нерастворимое и не размягчаемое под влиянием тепла состояние. Поверхность изолятора лакируется. Изготовленная таким образом бумажно-бакелитовая изоляция имеет довольно высокие электрические и механические характеристики (таблица 4.2.1).

Арматура изоляторов изготовляется из чугуна (простого или ковкого) или стали, а при больших токах, чтобы избежать чрезмерного ее нагревания из-за перемагничивания, применяется немагнитный чугун или цветные металлы. Конструкция арматуры и способ ее соединения с диэлектриком существенно влияют на механическую прочность изоляторов, так как арматура, передавая внешние усилия на диэлектрик, обусловливает распределение в нем механических напряжений. Соединение арматуры с диэлектриком осуществляется в большинстве случаев с помощью портландцемента. Применяется также механическое крепление без цементирующих связок.

2015-07-04

2015-07-04 11993

11993