Министерство образования и науки Украины

Донбасская национальная академия строительства и архитектуры

Кафедра “Металлические конструкции”

к лабораторным работам

по курсу «Сварочные работы в строительстве»

(для студентов всех форм обучения

по направлению подготовки «Строительство»)

Утверждено на

заседании кафедры

”Металлические конструкции”

Протокол № 615 от 06.12.2007 г.

Макеевка, ДонНАСА, 2008 г.

УДК 621.791: 69(075)

Методические указания к лабораторным работам по курсу "Сварочные работы в строительстве" (для студентов всех форм обучения) / Сост.: Е.И. Зайцев, Я.В. Назим,

М.В. Бусько - Макеевка: ДонНАСА, 2008. - 41 с.

Отражены цели и задачи лабораторных и практических работ по технологии сварочного производства. Описаны порядок подготовки к лабораторным работам» объем и содержание используемого теоретического материала, последовательность выполнения заданий. Указана форма представления результатов работы и порядок оформления сдачи отчетов по выполненным заданиям.

Составители: Зайцев Е.И., доц.

Назим Я.В., доц.

Бусько М.В., доц.

Ответственный за выпуск: Зайцев Е.И., доц.

Рецензенты: Губанов В.В., доц.

Важную роль в процессе подготовки студентов играют лабораторные и практические работы. Выполнение этих работ помогает лучше усвоить теоретический материал, способствует формированию конкретного инженерного мышления и является одной из начальных ступеней приобщения студентов к научно-исследовательской работе.

Настоящие методические указания предназначены совершенствовать подготовку студентов путем практического освоения методов и техники проведения экспериментов по технологии сварочного производства, применяемого в строительстве.

Они содержат информацию об организации и порядке проведении лабораторных и практических работ, перечне используемого оборудования, инструмента и материалов, мероприятия по технике безопасности, а также о порядке оформления и сдачи отчетов по выполненным работам.

1. Организация лабораторных и практических работ

Каждую работу одновременно выполняет группа студентов в количестве 4-15 человек.

График выполнения лабораторных и практических работ студенты получают в начале семестра у лектора.

Порядок выполнения работ включает внеаудиторную подготовку, контроль готовности студентов к выполнению задания, выполнение задания, оформление отчета о выполненной работе.

Степень готовности студентов к выполнению лабораторной работы контролируется, как правило, устным опросом по материалу, имеющему непосредственное отношение к денной работе.

Перед выполнением работ студенты обязаны изучить инструкцию по технике безопасности, приведенную в п. 2 настоящих указаний.

1.1. Содержание отчета и порядок его сдачи

Отчет оформляется в отдельной тетради. Он должен содержать название работы, цель, перечень используем то оборудования, общую часть и заключение (выводы).

Общая часть должна содержать краткую информацию об изучаемом явлении и методах его изучения, перечень выполняемых операций, необходимые схемы и рисунки и результаты проведенного эксперимента, представленные.в виде таблиц или графиков.

Сдают отчет в течение семестра или во время зачета. При защите студент должен показать знания теоретического и практического материала, относящегося к каждой работе, и обосновать выводы.

2. Инструкция по технике безопасности

Основу безопасной техники выполнения лабораторных и практических работ по технологии сварочного производства составляет соблюдение следующих требований:

1. Выполнять работу разрешается только после проведения инструктажа, о чем делается запись в соответствующем журнале.

2. Выполнять только порученную работу и не работать с оборудованием и с оснасткой, не изучив правил техники безопасности.

3. Не работать на неисправном оборудовании или неисправным инструментом.

4. Сварку выполнять только в головном уборе и спецодежде, которая должна быть плотно застегнута.

5. Для защиты лица и глаз от лучистой энергии применять щитки и шлемы с защитными стеклами.

6. Не включать и не останавливать (за исключением аварийных случаев) машин и механизмов, работа на которых студенту не поручена.

7. Перед началом процесса сварки включить вытяжную вентиляцию; располагаться на рабочем месте так, чтобы предохранять себя от вдыхания выделяющихся газов, паров и пыли; предупреждать окружающих о зажигании дуги.

8. Следить за тем, чтобы сварочные установки были надежно заземлены; не прикасаться к распределительным щитам, кабелям силовой и осветительной сети или другим токоведущим элементам оборудования.

9. При обращении с баллонами со сжатыми газами перемещать их на тележках или носилках либо перекатывать в наклонном положении. На рабочем месте закреплять баллоны хомутами или цепочками. Предохранять баллоны от нагревания, размещая их от источника открытого огня на расстоянии не ближе 5 м, а от элементов отопления - не ближе 1 м. Не расходовать газ из баллона до конца, оставлять остаточное давление С,05 - 0,1 МПа.

10. Для предотвращения пожаров в помещении, где производится сварка, не должны находиться легковоспламеняющиеся вещества.

Не допускать соприкосновения электрических проводов с газопроводами и баллонами со сжатыми газами; не размещать горячие пластины у деревянных стенок. По окончании работы убедиться, что на рабочем месте не осталось тлеющих предметов (рукавиц, спецодежды и т.д.).

11. При электрошлаковой сварке следить за наличием и температурой охлаждающей воды в кристаллизаторах.

12. При перерывах в работе выключать оборудование.

13. Для местного освещения пользоваться светильниками напряжением не выше 36 В.

14. По окончании работы убрать рабочее место, уложить инструмент и приспособления на отведенные для них места.

15. При получении травмы немедленно сообщить об этом преподавателю (учебному мастеру).

3. Общие сведения о сварке металлов

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании, пластическом деформировании или совместном действии того и другого.

Установление межатомных связей достигается путем сближения атомов на расстояние, соизмеримые с параметрами кристаллических решеток (1 Аº=10-10 м).

Атомному сближению и сцеплению препятствуют неровности и различные загрязнения и окислы, имеющиеся на поверхности соединяемых деталей. Эти препятствия устраняются путем нагрева или деформирования кромок соединяемых металлов.

Согласно ГОСТу 19521-74 сварка металлов в зависимости от формы энергии, используемой для образования соединения, подразделяется на три класса: термический, термомеханический, механический.

Исходя из состояния металла во время получения неразъемного соединения, существующие способы сварки подразделяют на две группы.

К первой группе относятся способы сварки, при которых металлы соединяются в твердом состоянии посредством совместной пластической деформации. Сварка может производиться без подогрева или с подогревом металла электрическим током или газовым пламенем.

Ко второй группе относятся способы, при которых металл в месте соединения нагревается до температуры плавления.

Впервые явление электрической дуги открыл академик В.В.Петров (в 1802 г.) и предсказал возможность использования тепловой энергии дуги для плавления металла. В 1882 г. Н.Н. Бенардос изобрел электрическую дуговую сварку плавлением угольным или графитовым электродами, а инженер Н.Г.Славянов предложил электрическую дуговую сварку плавлением металлическими электродами. Позже Н.Н. Бенардосом и Н.Г. Славяновым была предложена идея автоматизации электрической дуговой сварки плавлением. Теоретическое обоснование и внедрение в производство автоматической сварки плавлением было выполнено советскими учеными в 1940 - 1941 гг. под руководством академика Е.О. Патона.

В строительстве наибольшее распространение получили электрическая дуговая, электрическая контактная, электрошлаковая и газовая способы сварки.

4. Работа 1. Ручная дуговая сварка плавлением открытой дугой

4. 1 Цель работы

Изучить свойства электрической сварочной дуги, ознакомиться с основными видами электрической сварки открытой дугой. Изучить оборудование для сварки постоянным и переменным током. Исследовать внешние характеристики источников сварочного тока. Ознакомиться с процессом ручной дуговой сварки и выполнить практическую работу по сварке.

4.2. Основы теории электрической дуговой сварки.

Тепловая энергия сварочной дуги

Основным источником тепла при электрической дуговой сварке плавлением является электрический дуговой разряд.

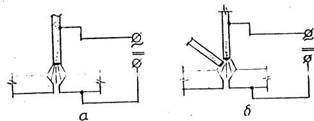

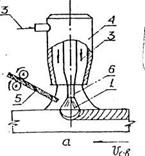

Электрическая дуговая сварка может производиться плавящимся (металлическим) и неплавящимся (угольным, вольфрамовым) электродами. Металлический электрод служит проводником электрического тока (рис. 4.1,а) и одновременно выполняет роль присадочного материала. Неплавящийся электрод служит лишь проводником сварочного тока (рис. 4.1, б), присадочная проволока вводится в зону сварочной дуги.

Рис. 4.1. Схемы Сварки:

а - плавящимся электродом; б - неплавящимся электродом.

Электрической сварочной дугой называется длительный мощный электрический разряд в сильно ионизированной смеси газов и паров металлов между электродом и свариваемым металлом. Электрическая сварочная дуга является концентрированным источником тепловой и световой энергии.

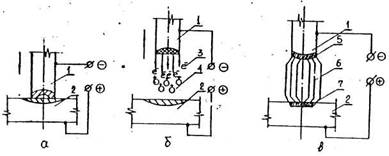

Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе её горения. Процесс зажигания дуги включает три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3-6 мм и возникновение устойчивого дугового разряда. Короткое замыкание (рис.4.2,а) выполняется для разогрева торца электрода 1 и заготовки 2 в зоне контакта с электродом. После отвода электрода (рис.4.2,б) с его разогретого торца (катод) под действием электрического поля начинается термоэлектронная эмиссия электронов 3. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. В результате дуговой промежуток становится электропроводным, и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда (рис. 4.2, в).

Рис. 4.2. Схема процесса зажигания дуги

Температура столба дуги 6 зависит от материала электрода и состава газов в дуге, а температура катодного 5 и анодного 7 пятен приближается к температуре кипения металла электродов. Эти температуры для дуги покрытого стального электрода составляют соответственно ~ 6000 и ~ 3000° К. При этом в анодной области дуги, как правило, выделяется значительно больше тепловой энергии, чем в катодной.

Электрическая сварочная дуга переменного тока промышленной частоты (f = 50 Гц) горит неустойчиво. Она возбуждается и гаснет 100 раз в секунду.

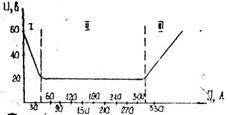

Устойчивость горения сварочной дуги переменного тока зависит от интенсивности повторного зажигания дуги в каждом полупериоде. Интенсивность повторного зажигания дуги определяется степенью ионизации газов в дуговом промежутке. При недостаточной степени ионизации газовой среды повторное возбуждение дуги происходит при повышенном напряжении, называемом напряжением зажигания дуги. Из диаграммы (рис. 4.3) видно, что напряжение зажигания дуги U3 выше напряжения её длительного горения Ug. Следовательно, для большей устойчивости сварочной дуги переменного тока необходимо понизить напряжение зажигания дуги путем повышения степени ионизации газовой среды в дуговом промежутке. Наиболее эффективно повышение стабильности горения дуги путем нанесения на металлические стержни электродов покрытий, содержащих элементы с низким потенциалом ионизации.

Рис. 4.3. Кривые тока Jg, напряжения дуги Ug и источника Uu в сварочной цепи переменного тока

Полная тепловая мощность дуги, Дк/с:

(4.1)

(4.1)

где  - сварочный ток, А;

- сварочный ток, А;  - напряжение дуги, В.

- напряжение дуги, В.

Ввиду того, что часть тепловой энергии сварочной дуги не используется для плавления металла детали, определяют эффективную тепловую мощность - количество тепла, введенное дугой в свариваемый металл в единицу времени

(4.2)

(4.2)

где η - КПД сварочной дуги.

КПД сварочной дуги зависит от условий сварки: при сварке открытой дугой η =0,5÷0,6; при сварке электродами с тонкими покрытиями η = 0,6 4÷0,7; при сварке электродами с толстыми покрытиями η = 0,7÷0,8. При сварке под слоем флюса энергия дуги используется более эффективно - η = 0,8÷0,9,5.

В процессе сварки электроды нагреваются двумя источниками: тепловой энергией сварочной дуги и теплом, выделяющимся при протекании сварочного тока по вылету электрода".

При горении сварочной дуги тепло в электрод вводится через катодное пятно нагрева. Установлено, что тепловая энергия сварочной дуги нагревает электрод с торца по длине не более 10 мм.

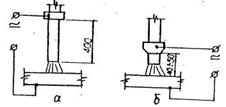

Рис. - 4. Вылет электрода:

а- - при ручной сварке;

б - при автоматической сварке под слоем флюса

Тепловая энергия, выделяемая по закону Джоуля-Ленца, нагревает электрод по длине вылета (рис. 4.4) и способствует ускорению плавления электрода. Количество тепловой энергии (Дж), выделяемое на вылете электрода, зависит от плотности сварочного тока, длины вылета и удельного сопротивления металлического стержня электрода:

, (4.3)

, (4.3)

где lв - длина вылета, м; F - площадь сечения электрода, м2; t - продолжительность протекания сварочного тока, ρ - удельное сопротивление, Ом·м.

Из уравнения (4.3) следует, что количество тепла, выделяемое в электроде в единицу времени, будет тем больше, чем больше плотность тока, удельное сопротивление и вылет электрода. Это при ручной сварке приводит, к значительному повышению температуры электрода, что ограничивает величину тока, применяемую при этом способе сварки. Установлено, что нормальное качество шва будет обеспечено, если температура огарка в момент окончания расплавления электрода не будет превышать 600 - 700° С.

Производительность электрической сварки определяется количеством наплавленного металла в единицу времени (г/ч) и зависит от сварочного тока и коэффициента наплавки.

, (4.4)

, (4.4)

где kH - коэффициент наплавки, г/(А·ч).

Коэффициент наплавки kH характеризует количество наплавленного металла электрода на поверхность детали под действием тока в 1 А за единицу времени.

Величина коэффициента наплавки зависит от многих факторов: силы сварочного тока, марки электрода, положения сварочного шва в пространстве и др.

4.3. Источники сварочного тока

Электрическая дуговая сварка плавлением может производиться постоянным и переменным током.

Для сварки постоянным током применяются сварочные преобразователи, сварочные агрегаты и сварочные выпрямители.

Сварочные преобразователи имеют электрический привод (электродвигатель переменного тока), сварочные агрегаты работают от двигателя внутреннего сгорания (независимый привод).

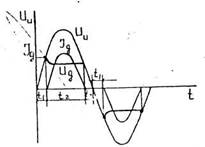

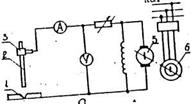

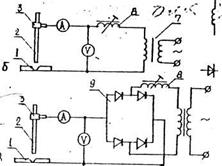

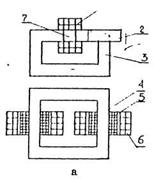

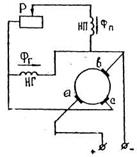

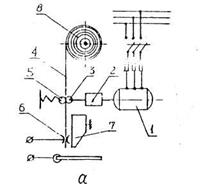

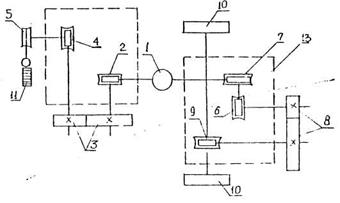

Для сварки переменным током применяют сварочные трансформаторы. На рис.4.5 показаны принципиальные схемы сварки различными источниками сварочного тока.

|

Рис. 4.5 Принципиальные схемы сварки

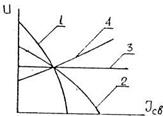

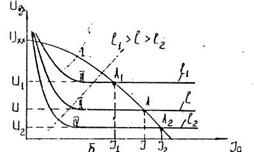

Источники сварочного тока характеризуются зависимостью между напряжением на выходных клеммах и сварочным током, которая называется внешней характеристикой источника питания. Внешние характеристики (рис.4.6) могут быть крутопадающими, пологопадающими, жесткими, возрастающими и смешанными.

Рис. 4.6. Основные типы внешних характеристик:

1 - крутопадающая; 2 - пологопадающая; 3 - жесткая; 4 - возрастающая

Для ручной электродуговой сварки применяют источники с крутопадающей характеристикой. Электрическая дуговая автоматическая сварка может производиться от источников с пологопадающей или жесткой характеристикой. Сварочные выпрямители могут иметь смешанную характеристику (падающую и жесткую); такие выпрямители применяются для сварки в среде углекислого и инертных газов.

При сварке постоянным и выпрямленным током обеспечивается высокая стабильность горения сварочной: дуги, поэтому она применима для высоколегированных сталей, чугуна и алюминиевых сплавов. Постоянный и выпрямленный токи применимы также для электрической дуговой сварки металлов плавящимися электродами в среде защитных газов.

Основным недостатком сварки постоянным током является меньший по сравнению со сваркой переменным током (КПД установки). Сварочный генератор постоянного тока, вырабатывающий сварочный ток, необходимо приводить в движение электрическим двигателем переменного тока (сварочные преобразователи) или внутреннего сгорания (сварочные агрегаты), В обоих случаях будут потери на трение движущихся деталей и потери в обмотках электрических двигателей.

Оборудование для сварки постоянным током конструктивно сложней.

При сварке переменным током применяются сварочные трансформаторы, понижающие напряжение тока промышленной сети.

Сварка переменным током более экономична по сравнению со сваркой постоянным током, потому что больше КПД трансформатора. Это объясняется отсутствием потерь на трение и меньшими электрическими потерями в обмотках машины.

Недостаток сварки переменным током - неустойчивое горение сварочной дуги, поэтому необходима её хорошая стабилизация.

Учитывая недостаточную стабилизацию горения дуги, сварка переменным током не рекомендуется для высоколегированных сталей, чугуна и алюминиевых сплавов. Переменный ток также не применяется для электрической дуговой сварки плавящимися электродами в оре-де защитных газов.

4.3.1. Основные требования к источникам питания

К источникам питания предъявляются следующие требования:_

1. Внешняя характеристика источника питания должна соответствовать статической (вольтамперной) характеристике дуги.

Электрическая дуга является проводником тока и в то же время нелинейным элементом цепи, так как у нее постоянно меняются длина, сопротивление, напряжение и ток. Зависимость напряжения дуги от силы сварочного тока называется статической (вольтамперной) характеристикой дуги (рис. 4.7).

При малых значениях тока (область I) характеристика дуги пат дающая, при средних значениях тока (при ручной и автоматической сварке под флюсом) напряжение не зависит от силы тока и характеристика будет жесткой (область П). При больших значениях тока (при сварке в защитных газах и под флюсом) характеристика дуги будет возрастающей (область Ш) Из характеристики дуги видно, что для её зажигания, когда токи малы, нужно повышенное напряжение в 40 - 60 В. При горении дуги напряжение должно упасть примерно до 20 - 30 В (дуга длиной 4 мм при стальном электроде с тонким покрытием). При больших плотностях тока напряжения должны соответственно расти.

Рис. 4.7 - Статическая (вольтамперная) характеристика

2. Напряжение холостого хода должно быть достаточным для легкого возбуждения дуги, но не превышающим нормы техники безопасности. Величина напряжения холостого хода зависит от конструкции и назначения сварочного агрегата и составляет 60 + 80 В.

3. Источник должен обладать хорошими динамическими свойствами. С увеличением длины дуги рабочее напряжение должно быстро возрастать, а с уменьшением - быстро падать. Время восстановления рабочего напряжения при коротком замыкании от 0 до 30 В не должно превышать 0,05 с, а по требованиям минимального разбрызгивания металла - 0,01-0,02 с.

4. Ток короткого замыкания не должен быть чрезмерно велик во избежание перегрева электрода, оплавления покрытия и разбрызгивания металла, но не должен быть и слишком мал, чтобы не затруднять повторное возбуждение дуги. Поэтому для источников сварочного тока принято следующее соотношение между током короткого замыкания и рабочим током:

5. Мощность источника должна быть достаточной для выполнения разных сварочных работ.

6. Источник должен иметь устройство для плавного регулирования силы тока.

4.3.3. Источники питания переменного тока

Существуют два основных принципа построения сварочных трансформаторов: с нормальном магнитным рассеянием и дополнительным индуктивным сопротивлением (дросселем) и с искусственно увеличенным магнитным рассеянием.

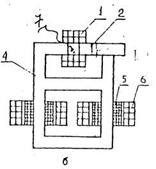

Трансформаторы первой группы бывают двух основных типов:

а) в двухкорпусном исполнении с отдельным дросселем (рис.4.10,а), между обмотками трансформатора» 1 и дросселя 2 имеется только электрическая связь, а величина сварочного тока изменяется путем изменения воздушного зазора 7 в магнитопроводе дросселя 3;

б) в однокорпусном исполнении (рис. 4.10,6) между обмотками трансформатора и дросселя существуют как электрическая, так и магнитная связь; трансформаторы этого типа экономичней и удобней в эксплуатации.

Рис. 4.10.Сваренные трансформаторы первой группы:

I - обмотка дросселя; 2 - подвижный сердечник дросселя; 3 - магнитопровод дросселя; 4- магнитопровод трансформатора; 5,6- первичная и вторичная обмотки; 7 – воздушный зазор

В трансформаторах второй группы (в однокорпусном исполнении) необходимые внешние характеристики создаются за счет реактивного сопротивления трансформатора. Это достигается за счет принудительного изменения расстояния между первичной 2 (рис. 4.II,а) и вторичной 3 обмотками или за счет изменения величины рассеяния магнитосиловых линий при помощи магнитного подвижного шунта 4 (рис. 4.11,6), вводимого в зазор между удаленными друг от друга обмотками 2 и 3.

Рис. 4.II. Сварочные трансформаторы второй группы: I - магнитопровод трансформатора; 2,3 - первичная и вторичная обмотки; 4 - подвижный магнитный шунт

В настоящее время наибольшее распространение получили сварочные трансформаторы с подвижными обмотками (рис. 4.II,а) типа ТС, ТСК и ТСД.

4.3.4. Сварочные генераторы

Сварочные генераторы разделяют на три основные группы: с независимым питанием намагничивающей обмотки и последовательной размагничивающей или подмагничивающей обмоткой;

с питанием намагничивающей обмотки от дополнительной щетки (с самовозбуждением) и последовательной размагничивающей или подмагничивающей обмоткой;

с расщепленными полюсами и самовозбуждением.

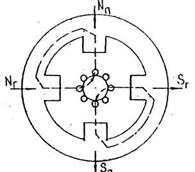

Достаточно широко применяются генераторы с расщепленными полюсами. У этих генераторов падающие характеристики получаются в результате размагничивающего действия магнитного потока обмотки якоря (реакция якоря). Генератор (рис. 4.12) имеет четыре полюса и три группы щеток на коллекторе.

Рис. 4.12. Схема генератора с расщепленными полюсами

Каждую пару одноименных полюсов можно считать одним полюсом, но расщепленным на два. Вертикально расположенные полюсы Nη и Sη называются поперечными, а горизонтальные Nr и Sr - главными. Главные полюсы имеют вырезы и всегда работают при полном магнитном насыщении, т.е. магнитный поток их при всех нагрузках остается неизменным. Магнитный поток полюсов, создаваемый обмотками НГ и НП, условно можно разделить на два потока Фг и Фп, замыкающиеся через разные пары полюсов. Один магнитный поток идет от Nη и Sη, а второй - от Nr и Sr. ЭДС зависит от интенсивности этих потоков.

При холостом ходе тока в якоре нет, магнитный поток Фг также отсутствует, поэтому Фп имеет наибольшую величину, а генератор - наибольшее напряжение. При нагрузке ток, проходящий через обмотку якоря НГ, создает магнитный поток Фг (пунктиром), который совпадает с потоком Nr-Sr главных полюсов и увеличивает его, а поток якоря, направленный против потока Nη-Sη, ослабляет его. В момент короткого замыкания магнитный поток якоря имеет наибольшую величину и уменьшает результирующий поток до нуля, значит и ЭДС генератора будет равна нулю.

Промышленность выпускает преобразователи ПС-300М, ПГ-300M-I, ПС-300Т с генераторами СГ-300М; СГ-300М-1, СГ-300Т.

4.4. Сущность ручной дуговой сварки

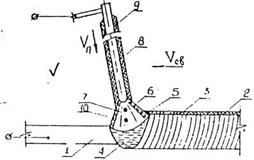

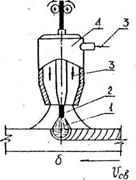

Для ручной дуговой сварки применяют металлические электроды, состоящие из металлического стержня 8 и покрытия 9 (рис.4.13). Плавление электрода и свариваемого металла в процессе сварки осуществляется теплом электрической дуги, горящей между электродом и свариваемым металлом. Электродный металл в виде капель переходит в жидкую металлическую ванну, называемую сварочной, которая после удаления дуги кристаллизуется, образуя сварной шов (рис.4.13).

Покрытие электрода выполняет следующие функции:

1 Защищает расплавленный металл сварочной ванны от влияли азота, кислорода и водорода воздуха. Из паров материала покрытия над жидким металлом образуется локальная атмосфера 6, которая препятствует контакту жидкого металла с азотом, кислородом и водородом. Оседая на шов, пары материала покрытия образуют легко отслаивающуюся шлаковую корку 3.

2. Легирует, т.е. вводит в металл шва химические элементы (например кремний, марганец, хром и т.д.), чтобы придать ему необходимый химический состав и механические свойства (прочность, вязкость, твердость и т.д.).

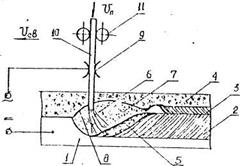

Рис. 4.13. Схема процесса ручной дуговой сварки:

1 – основной металл; 2 – металл сварного шва; 3- шлаковая корка; 4- сварочная ванна жидкого металла; 5- шлаковая ванна; 6- газовая защитная атмосфера; 7- сварочная дуга; 8- металлический стержень электрода; 9-покрытие электрода; 10- капли расплавленного металла; vсв - направление движения электрода вдоль свариваемых кромок; v - направление движения электрода вниз вдоль своей оси

3. Раскисляет расплавленный металл сварочной ванны, т.е. удаляет кислород из жидкого металла. Окислы металлов, остающиеся в металле шва, снижают его механические свойства.

4. Рафинирует расплавленный металл сварочной ванны, т.е. очищает его от серы и фосфора. Повышенное содержание серы и фосфора в металле шва ухудшает его механические свойства.

Покрытие состоит из порошкообразных материалов, сцементированных чаще всего жидким стеклом. В покрытие входят стабилизирующие, шлакообразущие, газообразующие раскисляющие легирующие и другие вещества. Покрытия бывают: кислые, основные, рутиловые, газозащитные и смешанные.

4.5. Техника ручной дуговой сварки

Ручная дуговая сварка широко применяется при производстве металлоконструкций, а также для сварки самых различных металлов и сплавов толщиной от 2 до 100 мм. Особенно ручная сварка удобна и выгодна при выполнении коротких швов и швов криволинейной формы в любом пространственном положении, а также при наложении швов в труднодоступных местах. Ручная дуговая сварка обеспечивает хорошее качество сварных соединений. Недостатком ручной дуговой сварки является ее малая производительность по сравнению с автоматическим и механизированным способами.

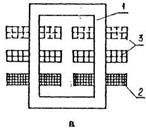

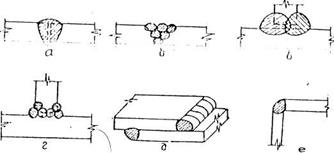

Применяемые при сварке сварные соединения подразделяются на четыре вида: стыковые (рис. 4.14, а, б), тавровые (рис.4.14,в,г) нахлесточные (рис. 4.14, д) и угловые (рис. 4.14,е).

Рис. 4.14. Типы сварных соединений:

а, б - стыковые; в, г - тавровые; д - нахлесточное; е - угловое

Перед сваркой кромки свариваемых деталей тщательно подготавливают: зачищают поверхности до металлического блеска, соединяют детали друг с другом прихватками - короткими швами, служащими для сборки деталей под сварку.

Кромки свариваемых деталей, начиная с 3 мм и выше, подвергаются специальной операции, которая называется разделкой кромок. Эта технологическая операция предшествует сварке. При разделке кромок снимается часть металла посредством строгания, фрезерования или кислородной резки с приданием им заданной формы для последующего заполнения ее присадочным металлом в один или несколько проходов. На рис. 4.14 представлены сварные соединения а, в, д, е, выполненные без разделки кромок, а сварные соединения б, г - с разделкой кромок.

Положение, в котором: выполняется сварка, может быть нижнее, горизонтальное, потолочное, вертикальное.

При движении электрода вниз вдоль своей оси и оси будущего шва наплавляется плиточный валик, а при дополнительном движении электрода вдоль оси шва с поперечными колебаниями - широкий" валик.

Ручная дуговая сварка углеродистых и низколегированных сталей в нижнем положении осуществляется на следующих ориентировочных режимах табл. 4.1

Таблица 4.1

| Толщина металла, мм | 1-2 | 2-5 | 5-10 | >10 |

| Диаметр стержня электрода, мм | 1,5-2 | 3-4 | 4-6 | >6 |

| Сила тока, А | 45-65 | 80-100 | 130-150 | 210-240 |

Ручная дуговая сварка низкоуглеродистых и низколегированных сталей, широко применяемых в строительстве, выполняется электродами типа Э42 (Э - электрод; 42 - гарантированное временное сопротивление разрыву наплавленного металла, кг/мм2) Э42А (А - означает повышенную вязкость и пластичность металла шва), Э46,Э46А, Э50, Э50А.

5. Работа 2. Автоматическая и механизированная дуговая сварка

5.1 Цель работы

Изучить особенности у преимущества механизированной и автоматической электродуговой сварки под слоем флюса и в среде защитных газов. Изучить оборудование для механизированной и автоматической сварки. Исследовать влияние некоторых параметров режима автоматической сварки под флюсом на формирование шва.

Дуговая сварка под флюсом

5.1.1. Основы теории механизированной и автоматической сварки под слоем флюса

Процесс механизированной и автоматической сварки под слоем флюса принципиально отличается от сварки открытой дугой.

При автоматической сварке под слоем флюса (рис. 5.1.) дуга 6, горящая между электродной проволокой 10 и изделием находится под слоем флюса 4. Флюс обеспечивает защиту расплавленного металла от воздуха, стабилизирует горение дуги, обеспечивает условия для удаления газов и неметаллических примесей из сварного шва, а также производит легирование наплавленного металла. Флюс 4, расплавляясь, образует на поверхности жидкого металла 5 слой жидкого шлака 8. Дуга 6 горит в атмосфере 7, состоящей из паров металла, газов и продуктов химических реакций флюса. Электродная проволока 10 подается правильно-подающим механизмом II (Vп - скорость подачи проволоки). Сварочный ток Jсв от источника питания через мундштук 9 подводится к электродной проволоке 10. Но мере перемещения происходит кристаллизация сварочной ванны и образуется шов 2, который соединяет в одно целое свариваемые детали, а распаленный шлак при остывании образует шлаковую корку 3.

Главным условием устойчивого горения сварочной дуги является равенство скорости плавления сварочной проволоки Vпа и скорости ее подачи: в зону дуги Vп. При сварке непрерывно нарушается равенство Vпл=Vп в связи с колебаниями напряжения в сети, изменением длины дуги lg из-за неровностей металла, пробуксовывания проволоки в падающих роликах и т.п.

Рис.5.1. Схема процесса автоматической сварки под флюсом:

1 – изделие; 2 - шов; 3 – шлаковая корка; 4 – флюс; 5 – сварочная ванна жидкого металла; 6 – дуга; 7 – газовая атмосфера; 8 – оболочка из жидкого шлака; 9 – токоподводящий мундштук; 10 – электродная; 11 – ролики подающего механизма.

Основным узлом сварочных автоматов и полуавтоматов является сварочная головка. По принципу работы (способу восстановления равенства Vпа=Vп) различают сварочные головки с постоянной или регулируемой скоростью подачи проволоки.

Большинство сварочных автоматов для дуговой сварки работают по принципу саморегулирования дуги. Саморегулирование дуги – свойство сварочной дуги при сварке плавящимся электродом восстанавливать длину дуги при случайных ее отклонениях благодаря изменению скорости плавления электрода.

Сварочная головка с постоянной скоростью подачи проволоки и саморегулированием длины дуги в зависимости от внешних возмущений (рис.5.2,а) включает следующие элементы: электродвигатель 1, редуктор 2, ведущий 3 и приводной 5 ролики подающего механизма, электродную проволоку 4, мундштук 6, флюсовую воронку 7 и кассету с проволокой 8.

Установившийся режим сварки (рис.5.2,б) определяется точкой А на пересечении внешней характеристики источника питания 1 с вольтамперной характеристикой сварочной дуги 2. Эта точка характеризует примерное равенство, скорости подачи электродной проволоки Vп и скорости её плавления Vпл. При случайных возмущениях, вызывающих изменение длины сварочной дуги, происходит перемещение её вольтамперной характеристики вверх (кривая ІІІ точка A1) или вниз (кривая ІV точка А2). При этом изменяется сила сварочного тока, что приводит к изменению скорости плавления проволоки и, следовательно, восстанавливается первоначальный режим, т.е. равенство скорости подачи электродной проволоки и скорости её плавления.

Рис. 5.2. Принципиальная схема автоматической сварочной головки с постоянной скоростью подачи сварочной проволоки (а) и принцип саморегулирования дуги при этом (б)

Автоматическая и механизированная сварки под слоем флюса обладают рядом преимуществ по сравнению со сваркой открытой дугой. Одним из преимуществ является высокая стабильность горения сварочной дуги, что объясняется высокой интенсивностью ионизации газовой среды в дуговом промежутке и поддержанием автоматом постоянства длины дуги.

Производительность автоматической сварки по сравнению с ручной выше в 10 - 15 раз. Как известно, производительность сварки определяется силой сварочного тока и коэффициентом наплавки по формуле (4.4).

Коэффициент наплавки при автоматической сварке из-за большой концентрации тепловой энергии и отсутствия разбрызгивания металла составляет более 14-16 Г/(А·ч) (при сварке открытой дугой 8 - 10 Г/(А·ч)).

Вторая причина повышения производительности автоматической сварки обусловлена возможностью использования больших токов. При автоматической сварке величину удельного тока принимают 60 А/мм (плотность тока более 50 А/мм). Возможность увеличения удельного тока (плотности тока) определяется малым (до 40 мм) расстоянием от торца сварочной проволоки до токоподводящего контакта (рис. 4.4). Поэтому при использовании больших токов сварочная проволока не перегревается. Повышение плотности тока стало возможным также благодаря отсутствию потерь металла на разбрызгивание. Толстый слой флюса предотвращает выдувание жидкого металла из сварочной ванны.

Повышение плотности сварочного тока и эффективности использования тепловой энергии дуги позволяет увеличить скорость сварки.

Следующим резервом повышения производительности труда является высокий коэффициент использования сварочной установки.

Важным преимуществом автоматической и механизированной сварок является высокое качество наплавленного металла.

Благодаря хорошей защите расплавленного металла слоем флюса мело оказывают вредное влияние на металл шва кислород и азот воздуха. Наплавляемый металл не окисляется и поэтому обладает повышенной пластичностью.

Металл сварного шва получается однородным по химическому составу и физико-механическим свойствам. Это объясняется стабильностью режима сварки. При высокой стабильности режима сварки достигается постоянство соотношения количества расплавленного присадочного и основного металлов в сварном шве.

В наплавленном металле отсутствуют поры и раковины, потому что жидкий металл сварочной ванны хорошо защищен от атмосферы, и в нем растворяется минимальное количество газов. В металле шва практически отсутствуют шлаковые включения, так как он мало окисляется. Кроме того, ванна жидкого металла под шлаковой защитой кристаллизуется медленно и поэтому создаются благоприятные условия для выделения газов, растворившихся в жидком металле сварочной ванны. Избыточное статическое давление на металл сварочной ванны повышает его плотность.

Обеспечивается постоянство размеров направляемого валика и отсутствие непроваров, подрезов и других дефектов. Стабильность геометрической формы, размеров и сплошности наплавляемого валика обеспечивается постоянством принятого режима сварки (длина дуги, скорость подачи проволоки, скорость сварки, сварочный ток) и стабильностью горения сварочной дуги.

При механизированной и автоматической сварках достигается значительная экономия сварочной проволоки и электрической энергии за счет уменьшения потерь на разбрызгивание, угар и огарки. Для заполнения единицы объема шва требуется меньше расплавленного металла, т.к. уменьшается поперечное сечение разделки кромок. Значительно улучшаются условия труда сварщика.

5.1.2. Оборудование для механизированной и автоматической сварок под слоем флюса

Для автоматической сварки под слоем флюса применяют три типа установок: подвесные автоматические головки: самоходные автоматические головки; самоходные сварочные аппараты (тракторы).

Все типы автоматических сварочных установок предназначены для наложения продольных швов в нижнем положении.

Подвесная подвижная головка получает движение вдоль шва от специального сварочного стана. Самоходная головка перемешается над деталью по рельсовому пути, смонтированному на сварочном стане.

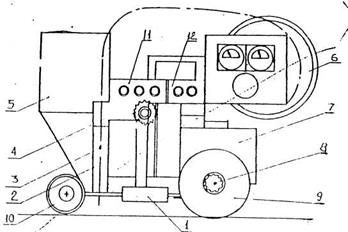

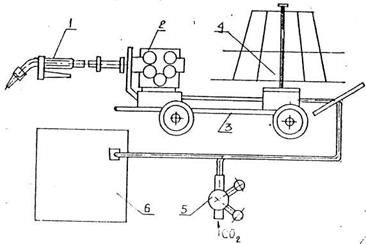

Сварочный трактор (рис. 5.3) перемещается либо по изделию, либо по специальным направляющим.

Рис. 5.3. Конструктивная схема трактора TC-I7 М

На шасси трактора 1 смонтированы электродвигатель 7, приводящий в движение механизм подачи проволоки 4, и механизм передвижения 9, сварочная головка 3 с мундштуком 2 для подвода тока к сварочной проволоке, кассета для сварочной проволоки 6 и бункер 5 для флюса.

Автоматическая готовка трактора имеет корректировочный механизм 4 для смещения сварочной проволоки поперек шва и для установки мундштука и. других механизмов под углом до 45° относительно продольной оси трактора. Это позволяет, выполнять угловые швы наклонным электродом.

Для отключения ведущих колес трактора от вала электродвигателя с целью свободного перемещения трактора по столу имеется фрикционная муфта с маховичком 8.

Трактор имеет сдвоенный пульт управления II (сварочной головки) и 12 (сварочным трансформатором).

Для асинхронного электродвигателя 1 (рис.5.4) одним концом соединен с механизмом подачи проволоки 12, а другим концом – с механизмом передвижения 13.

Рис. 5.4. Кинематическая схема механизма подачи и движения

1 - электродвигатель; 2,4,6,7,9 - червячные передачи; 3,8 - сменные шестерни; 5 – подающий ролик; 10 - ходовые колеса; 11 - прижимной ролик; 12 - механизм подачи сварочной проволоки; 13 - механизм передвижения тележки

Для подачи проволоки к детали с постоянной скоростью применяются два ролика: подающий и прижимной. Подающий ролик 5 получает вращение от электродвигателя посредством двух пар червячных 2,4 и одной пары цилиндрической 3 передач. Скорость подачи проволоки регулируют изменением передаточного соотношения цилиндрических шестерен Г (табл.5.1).

Ведущие бегунки трактора 8 (рис.5.3) получают движение с постоянной скоростью от электродвигателя посредством трех пар червячных 6,7,9 и одной пары цилиндрической 8 передач. Скорость перемещения трактора вдоль шва (скорость сварки) изменяют путем подбора цилиндрических шестерен 8 (табл. 5.2).

Скорость подачи сварочной проволоки и скорость перемещение дуги (скорость сварки) рассчитывают согласно геометрическим размерам сварных швов и корректируют исходя из возможностей сварочного оборудования.

Таблица 5.1

| Скорость подачи, м/ч | 72,5 | |||||||||||

| Число зубьев ведущей шестерни | ||||||||||||

| Число зубьев ведомой шестерни |

| Скорость подачи, м/ч | 20,5 | |||||||||

| Число зубьев ведущей шестерни | ||||||||||

| Число зубьев ведомой шестерни |

При механизированной сварке автоматизирована только подача проволоки. Перемещение сварочной головки вдоль шва производится вручную. Поэтому качество сварки зависит от квалификации сварщика.

Полуавтоматы для сварки под флюсом из-за громоздкости основного инструмента сварщика, сварочной головки, укомплектованной флюсоворонкой и необходимой аппаратурой для подготовки флюса, не находят широкого применения в практике.

5.1.3. Флюсы для механизированной и автоматической сварки

При автоматической и полуавтоматической сварке флюсы служат для защиты металла сварочной ванны от кислорода и азота воздуха, устранения потерь металла на разбрызгивание и обеспечение требуемого химического состава и физико-механических свойств наплавленного металла.

При высоких температурах расплавленный металл и флюс вступают в химическое взаимодействие. Поэтому от активности химического взаимодействия между расплавленным металлом и компонентами, входящими в состав флюса, зависит химический состав и свойства наплавленного металл. В состав флюсов входят компоненты: стабилизирующие сварочную дугу, защитные (шлакообразующий), раскисляющие и легирующие.

Флюсы, применяемые для автоматической и полуавтоматической, сварки, классифицируют по способу изготовления и по химическому составу.

По способу изготовления флюсы бывают плавленные и неплавленные (керамические).

Плавленные флюсы получают путем сплавления компонентов, входящих в состав шихты, в пламенных и электрических печах и последующей их грануляцией.

Керамические флюсы получают путем смешивания порошкообразных компонентов и скрепления их жидким стеклом.

По химическому составу различают флюсы окислительные, слабоокислительные и безокислительные.

Окислительные флюсы содержат 40-45° SiO2 и более 15% MnО. Высококремнистые, высокомарганцовистые флюсы марок АН – 348.

АН - 348 А, ОСЦ - 45 и АН - 60 предназначены для сварки углеродистых и низколегированных сталей низкоуглеродистой сварочной проволокой.

Слабоокислительные и безокислительные флюсы, применяемые для сварки легированных и специальных сталей, содержат небольшое количество кремния и марганца. В cocтаве этих флюсов имеется около 20% СаF2 г. Например, в состав слабоокислительного флюса АН - 22 входят: 18-21,5% SlO2; 7-9% МnО2 и 20-24% СaF2.

Безокислительный флюс АН-30 содержит: 2-5% SiO2; 19 -23% СaF2; 39 – 44% All2O3 и 16-20% СаO.

Керамические флюсы К-2, KBC-I9 и K-II применяют для сварки углеродиcтых сталей проволокой марок Св - 08 и Св - 0В А. Керамические флюсы K-I и К-0 применили для сварки легированных и специальных сталей.

5.2. Сварка открытой дугой

Сварка под флюсом, несмотря на целый ряд положительных качеств, имеет существенный недостаток: она практически выполнима только при нижнем расположении сварного соединения и вследствие этого недостаточно мобильна. Значительно удобнее для сварки в различных пространственных положениях сварка открытой дугой, в первую очередь в среде защитных газов, а также порошковой проволокой.

5.2.1.1. Сущность способа

Сварка в защитном газе (рис. 5.5) заключается в том, что в зону сварки специально подается газ 3, который окружает зону сварки и защищает жидкий металл от воздействия окружающего воздуха.

Сварка может выполняться неплавящимся (рис. 5.5,а), обычно вольфрамовым, или плавящимся (рис. 5.5,6) электродом. Для защиты применяются три группы газов: инертные (аргон, гелий); активны (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй группы. Выбор защитного газа определяется химическим составом свариваемого металла; требованиями, предъявляемыми к свойствам сварного соединения; экономичностью процесса и т.п.

В нашей стране наиболее распространено применение аргона и углекислого газа.

Рис. 5.5. Схема сварки в защитных газах:

а - неплавящимся и б - плавящимся электродом; 1 - сварочная дуга; 2 - плавящийся электрод; 3 - газ; 4 - газовая горелка (сопло; 5 - присадочная проволока; б - неплавящийся электрод

Аргонодуговой сваркой можно сваривать неплавящимся и плавящимся электродами. Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,5 - б мм; плавящимся электродом - от 1,5 мм и более. Сварку неплавящимся электродом ведут на постоянном токе прямой полярности или на переменном токе. Сварку в аргоне плавящимся электродом выполняют на постоянном токе обратной полярности («+» на электроде).

Сварку в углекислом газе выполняют только плавящимся электродом (кислород, входящий в состав газа, окисляет вольфрамовый электрод и быстро его разрушает), на постоянном токе обратной полярности. При применении СО2 в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием СО2. При высоких температурах диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие О нейтрализуется введением в проволоку дополнительного: у количества раскислителей марганца и кремния.

Сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

К недостаткам способа относятся необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха; потери металла на разбрызгивание; наличие газовой аппаратуру (баллоны, редукторы и т.д.).

Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, механизированной и автоматической.

5.2.1.2 Материалы для сварки в среде углекислого газа

Для сварки в среде углекислого газа углеродистых и низколегированных сталей применяется несколько марок стальной сварочной проволоки (ГОСТ 2246-70) с повышенным содержанием Мn и Si. Чаще всего применяются следующие марки: Св - 08 ГС (1,4 -1,7% Мn, 0,6 - 0,85% Si) и Св - 08 Г2С (1,8 - 2,1 Мn, 0,7 - 0,95% Si). Сварку высокоуглеродистых и высоколегированных сталей выполняют проволоками Св - 08 ХГ2СМ (1,4 - 1,8% Мn, 0,6-0,9% Si, 0,8 - 1,1% Сг), Св - 08ХЗГ2СМ (2,0-2,5%Мn, 0,45 - 0,75% Si, 2,0 - 3,0% Сг, 0,3% Ni, 0,3 - 0,5 Mo) и др.

Углекислый газ (ГОСТ 8050 - 76) не должен содержать окиси углерода, минеральных масел и кислот. Для сварки применяется сварочный углекислый газ с объемным содержанием чистого газа не ниже 99,5%. Большая влажность газа может вызвать пористость металла шва, поэтому сварочный пост оборудуют осушителем.

5.2.1.3. Режим сварки в углекислом газе

Основными параметрами режима в углекислом газе являются: диаметр сварочной проволоки, полярность и сила тока, напряжение дуги, скорость подачи проволоки, скорость сварки (при использовании автомата) и расход углекислого газа.

5.2.2. Сварка порошковой проволокой

5.2.2.1. Сущность способа

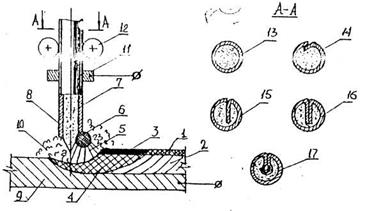

Применение сварки под флюсом затруднено ограниченностью положения шва в пространстве (преимущественно нижнее) и невозможностью наблюдения за образованием шва. При сварке в защитных газах надежность защиты может нарушаться воздействием движения воздуха и засорения газового сопла брызгами. Сварка порошковой проволокой (рис. 5.6) в значительной степени лишена этих недостатков (выпускается по ГОСТ 26271-84).

Риc. 5.6. Схема процесса сварки порошковой проволокой:

I - шлаковая корка; 2 - металл шва; 3 - расплавленный шлак; 4 - сварочная ванна; 5 - дуга; 6 - капли расплавленного металла; 7 - порошковый сердечник; 8 - оболочка; 9 - основной металл; 10 - газовыявления; 11 - токоподвод; 12 - подающие ролики; 13,14,15,16 -однослойная проволока; 17 - двухслойная проволока

Конструкция порошковой проволоки (13 - 17) определяет некоторые особенности её расплавления. Сердечник на 50-70% состоит из неметаллических, неэлектропроводных материалов, поэтому проволока плавится дугой, горящей и перемещающейся по металлической оболочке 4. Ввиду этого плавление сердечника может отставать от плавления оболочки, и он может частично переходить в сварочную ванну в нерасплавленном состоянии, особенно при касании сердечника поверхности сварочной ванны, что может привести к образованию в металле шва пор и засорению его неметаллическими включениями.

Для улучшения защиты ванны и упрощения состава шихты проволоки получил применение комбинированный процесс сварки порошковой проволокой с дополнительной защитой ванны углекислым газом.

5.2.2.2. Оборудование для механизированной сварки

В настоящее время достаточно широкое распространение получили сварочные полуавтоматы, которые позволяют вести сварку самозащищенными порошковыми проволоками и сплошными проволоками с защитой углекислым газом.

Полуавтомат А - 1197 (рис, 5.7) предназначен для сварки и наплавки порошковой проволокой и сплошной проволокой в защитной среде углекислого газа или открытой дугой.

Подающий механизм и держатель соединены между собой шланговым проводом. Сварочная проволока проталкивается механизмом подачи через шланг.

Механизм оснащен двумя парами подающих роликов. Все четыре ролика ведущие, что обеспечивает снижение деформации проволоки из-за поджатия роликов, которое необходимо для обеспечения усилил проталкивания проволоки через шланг.

Рис. 5.7. Схема полуавтомата А - 1197:

1 - держатель; 2 - механизм подачи;

3 - тележка; 4 - вертушка; 5 - редуктор;

б - шкаф управления

5.3. Определение режимов сварки

Производительность и качество автоматической и механизированной сварок в значительной мере зависят от правильного определения режима сварки.

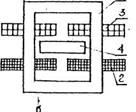

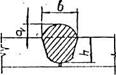

На геометрию шва оказывает влияние количество тепла, выделяемое дутой. Размеры и форма шва определяются (рис. 5.8) глубиной проплавления h.шириной шва b и выпуклостью сварного шва q.

Отношение ширины шва b к его глубине провара h называют коэффициентом формы шва

. (5.1)

. (5.1)

Отношение ширины шва b к выпуклости шва q называется коэффициентом формы валика

. (5.2)

. (5.2)

Рис. 5.8

Для нормального формирования швов коэффициенты формы шва и валика должны быть Ψш=1,3 - 4,0; Ψв = 5 - 12. По мере увеличения глубины проплавления повышается прочность соединения валика о основным металлом и уменьшается расход сварочной проволоки.

Для обеспечения хорошей связи наплавленного металла шва со свариваемым металлом и правильного формирования геометрии и размеров сварного шва все элементы, определяющие режим сварки, должны быть взаимоувязаны.

Для того, чтобы определить оптимальный режим сварки, необходимо знать связь между отдельными параметрами режима и размерами шва.

Увеличение тока Jсв вызывает увеличение глубины проплавления и практически не влияет на величину ширины шва b. Следовательно, при увеличении тока снижается коэффициент формы шва.

Увеличение напряжения сварки U вызывает некоторое увеличение ширины шва b, глубина проплавления h практически не изменяется. Уменьшение напряжения способствует уменьшению коэффициента Ψш.

Увеличение скорости сварки Vсв приводит к уменьшению ширины шва на глубину проплавления.

Уменьшение диаметра электродной проволоки вызывает увеличение глубины проплавления, поэтому уменьшается Ψш

Так как при автоматической и механизированной сварке ток к сварочной проволоке подается на расстоянии до 40 мм от её торца (рис. 4.4,б), возможно значительное повышение удельного тока (плотности тока) по сравнению с ручной сваркой открытой дугой. Для автоматической сварки применяется комбинированная сварочная проволока диаметром 1, 8-6 мм. Величина удельного тока рекомендуется 60-200 А/мм (плотность тока 50-150 А/мм), напряжение дуги 26-48 В.

При механизированной сварке используется проволока диаметром 0,8 - 2,0 мм, ток 100-500 А и напряжение дуги 22-38 В.

Чтобы обеспечить расплавление подаваемой в зону сварки проволоки, скорость подачи проволоки должна быть согласована с силой тока. Чем выше скорость подачи проволоки, тем больше должен быть ток.

Скорость подачи проволоки (м/ч) в зависимости от силы тока определяют по формуле

, (5.3)

, (5.3)

где αН - коэффициент наплавки;

d - диаметр электрода;

γе - плотность электродной проволоки.

Так как скорость перемещения проволоки вдоль шва (скорость сварки) оказывает влияние на геометрию и размеры сварного шва, при определении Vсв (м/ч) учитывают площадь сечения наплавленного металла F:

(5.4)

(5.4)

5.4 Оборудование и материалы

- Сварочный трактор (автомат).

- Сварочный трансформатор.

- 3..Стол сварщика.

4. Линейка.

5. Штангенциркуль.

6. Специальная струбцина.

7. Бачок с водой.

8. Пресс для излома проб.

9. Пластины из низкоуглеродистой стали.

10. Сварочная проволока.

11. Плавленый флюс.

5.5. Порядок выполнения работы

1. Изучить основы теории автоматической и механизированной дуговой сварки.

2. Изучить устройство сварочного трактора и сварочного полуавтомата.

3. Исследовать влияние режимов автоматической сварки на геометрию и размеры сварного шва.

Порядок исследования:

а) По табл.5.3 произвести выбор начальных параметров режима сварки.

Таблица 5.3

| Толщина металла, мм | Тип шва | Диаметр электродной проволоки, мм | Сила тока, А | Напряжение дуги, В | Скорость сварки, м/ч |

| Односторонний | 550-600 | 26-30 | 48-50 | ||

| Двусторонний | 650-700 | 30-34 | 30-32 |

б) Зачистить пластины, собрать их по две встык, пользуясь специальной струбциной, и прихватить по торцам. Таким образом подготовить три пробы.

в) Подготовить трактор к работе.

г) Закрепить первую пару собранных встык пластин на сварочном столе.

д) Наплавить на пластинах валик на выбранном режиме, фиксируя при этом величину сварочного тока, напряжения и время горения дуги (J1; U1; Vсв).

е) На каждой из пластин наплавить еще по два валика, варьируя параметрами сварки:

I – J2=J1+100A; J3=J1-100A;

II – U2=U1+5B; U3=U1-5B;

III – Vсв- Vсв1+10 м/ч; Vсв3= Vсв1-10 м/ч.

ж) Снять полученные пробы со сварочного стола и охладить в воде.

з) Очистить пробы от шлака.

и) Замерить длину валиков и для каждого случая определить скорость сварки.

к) Провести излом проб.

л) С помощью штангенциркуля измерить геометрические размеры

валиков (h, b, q).

м) Для каждого случая определить коэффициенты формы шва и валика.

н) Полученные.результаты занести в табл. 5.4.

Таблица 5.4

Протокол исследования

| № п/п | Режим сварки | Размеры валика | Коэффициент формы шва | Коэффициент формы валика | ||||

| Сила тока, А | Напряжение В | Скорость сварки, м/ч | b | h | q | |||

4. Выполнить практические упражнения

а) Включить в движение подающий механизм сварочного полуавтомата.

б) Наплавить на пластину залик механизированным способом (порошковой проволокой).

б) Зачистить пластины, собрать их по две встык, пользуясь

Контрольные вопросы

- В чем заключается сущность сварки под флюсом и каковы функции флюса?

- В чем заключается сущность сварки в среде защитных газов?

- Каковы особенности сварки в среде углекислого газа?

- Возможна ли качественная сварка в углекислом газе

2015-07-21

2015-07-21 1251

1251