Таблица 2

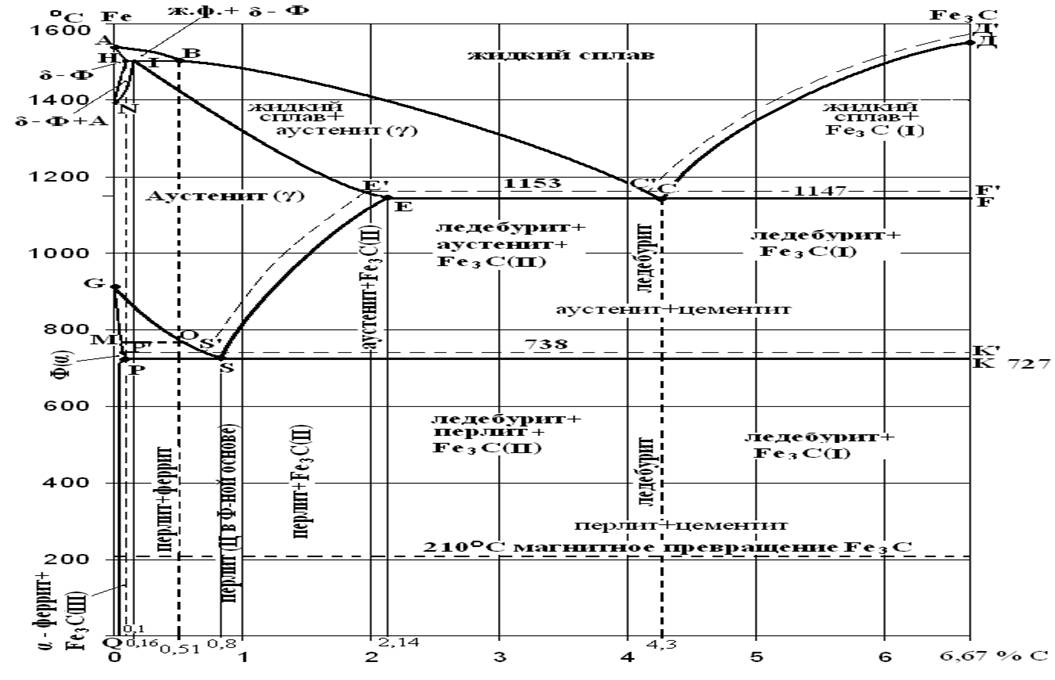

| Точка | t, 0С | Содержание углерода, % | Характеристика точки |

| А | 1539 | 0 | Тпл. железа |

| В | 1499 | 0,51 | Состав жидкой фазы при перитектической реакции |

| С | 1147 | 4,3 | Состав эвтектики-ледебурита |

| Д | 1550 | 6,67 | Тпл. цементита |

| Е | 1147 | 2,14 | Пред. растворимость углерода в γ-Fe |

| F | 1147 | 6,67 | Состав цементита |

| I | 1499 | 0,16 | Состав аустенита при перитектической реакции |

| Н | 1499 | 0,1 | Состав феррита при перитектической реакции |

| N | 1392 | 0 | Аллотропическое превращение α-Fe↔γ-Fe |

| G | 910 | 0 | Аллотропическое превращение γ-Fe↔α-Fe |

| S | 727 | 0,8 | Состав эвтектоида-перлита |

| P | 727 | 0,02 | Предельная растворимость углерода в α-Fe |

| K | 727 | 6,67 | Состав цементита |

| Q | Комн. | 0,002 | Минимальная растворимость углерода в α-Fe |

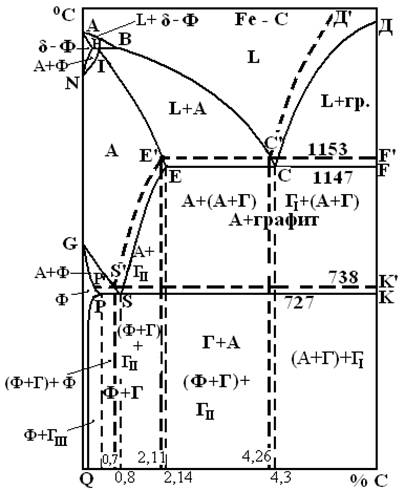

Линия АВСД (ликвидус) – начало затвердевания сплавов Fe-Fe3C. Выше этой линии все сплавы находятся в жидком состоянии.

Линия AHIECF – линия солидус. Ниже этой линии все сплавы находятся в твердом состоянии.

Линия АВ – начало выделения из жидкого раствора кристаллов феррита. Состав жидкой фазы при понижении температуры будет меняться по линии АВ – ликвидус, а состав твердой фазы по линии АН (солидус). При достижении температуры 14990С состав жидкой фазы будет соответствовать т. В, а состав твердой фазы – т. Н. Жидкость и феррит при этой температуре будут реагировать между собой, в результате чего образуются новые кристаллы – кристаллы аустенита состава, соответствующего т. I. Это превращение носит название перитектического. Следовательно, HIB – перитектическая горизонталь, соответствующая температуре перитектического превращения.

Реакция образования перитектики протекает следующим образом:

Для образования 100% А состава точки I необходимо, чтобы количество жидкой фазы было пропорционально отрезку IН, а количество твердой фазы отрезку ВI. Таким образом, для сплавов, расположенных левее т. I при перитектической реакции не весь феррит пойдет на образование аустенита, часть феррита останется в виде избыточной фазы. Ниже перитектической температуры структура таких сплавов будет состоять из феррита и аустенита. Для сплавов, лежащих правее т. I в избытке будет жидкая фаза. Ниже перитектической температуры будут существовать также 2 фазы: L и А. На линии перитектики всегда находятся в равновесии 3 фазы определенного состава. В данном случае А0.16%С, Ф0,1%С и L0,51%С.

Линии ВС и ДС – температуры начала кристаллизации аустенита (ВС) и первичного цементита (ДС). При выделении кристаллов аустенита из жидкой фазы ее состав будет обогащаться углеродом и, по мере понижения температуры, изменяться по линии ВС (ликвидус). Состав твердой фазы (А) при этом будет обогащаться углеродом и изменяться по линии IE (солидус).

При выделении из жидкой фазы кристаллов первичного цементита, состав ее будет обедняться углеродом и изменяться с понижением температуры по линии ДС (ликвидус). Состав твердой фазы (Ц) при этом постоянный.

При достижении температуры 11470С жидкая фаза состава 4,3% С будет кристаллизоваться с образованием эвтектической (механической смеси), состоящей из аустенита состава т. Е и цементита состава т. F. Следовательно, линия ЕСF обозначает эвтектическую температуру, т.е. температуру образования ледебурита. Реакция образования ледебурита:

При этом в равновесии находятся всегда 3 фазы определенного состава: L4,3%C; A2,14%C; Fe3C6,67%C.

Для образования 100% ледебурита необходимо, чтобы количество цементита было пропорционально отрезку ЕС, а количество аустенита – отрезку CF.

Следовательно, для сплавов, расположенных левее т. С, в избытке находится аустенит, и структура таких сплавов после затвердевания состоит из аустенита и ледебурита. Для сплавов, расположенных левее т. С, в избытке находится Fe3CΙ, поэтому структура этих сплавов после затвердевания состоит из первичного цементита и ледебурита.

При дальнейшем охлаждении затвердевших железоуглеродистых сплавов ниже линии HIECF (солидус) происходят процессы, связанные с уменьшением растворимости углерода в γ и α-Fe, а также процессы, которые обусловливаются аллотропическими и полиморфными превращениями железа.

Линии GS и ES – соответствуют началу вторичной кристаллизации феррита (GS) и вторичного цементита (ES) из аустенита. Состав аустенита при понижении температуры меняется. Для сплавов, лежащих левее т. S – по линии GS, для сплавов, лежащих правее т. S – по линии ES. При достижении температуры 7270С состав аустенита соответствует т. S – 0,8%С.

Аустенит состава т. S превращается в эвтектоидную (механическую) смесь, состоящую из феррита состава т. Р и цементита состава т. К. Смесь носит название перлита. Линия PSK обозначает температуру образования перлита – эвтектоида. Реакция образования перлита:

Образование эвтектоида так же, как и эвтектики происходит при строго определенной температуре. В равновесии находятся 3 фазы определенного состава: А0,8%С; Ф0,02%С; Fe3C6,67%C; число степеней свободы С=0.

Для образования 100% перлита необходимо, чтобы количество цементита было пропорционально отрезку SP, а количество феррита – отрезку SK. Из диаграммы видно, что для сплавов, находящихся левее т. S в избытке феррит. Структура таких сплавов ниже температуры эвтектоидного превращения состоит из перлита и феррита.

Для сплавов правее т. S в избытке находится вторичный цементит. Структура этих сплавов состоит из перлита и вторичного цементита.

Линия PG обозначает температуру конца вторичной перекристаллизации аустенита в феррит. При охлаждении железоуглеродистых сплавов ниже линии PSK начнется третичная перекристаллизация, связанная с уменьшением растворимости углерода в феррите.

Линия PQ обозначает температуру начала кристаллизации третичного цементита из феррита. Линия МО – соответствует температуре 7680С (т. Кюри, А2).

В технических сплавах Fe-С, чугунах, содержащих значительное количество Si, углерод выделяется из жидкого сплава и из аустенита в форме графита. Три линии на диаграмме состояния (АС, АЕ и GS) являются общими. Остальные сплошные и пунктирные линии не совпадают, прежде всего потому, что при всех температурах предел растворимости углерода в железе меньше, чем цементита. Эвтектическая и эвтектоидная температуры у системы Fe-C выше, чем у системы Fe-Fe3C.

На практике обе эти системы могут встречаться вместе.

ТЕОРИЯ ГРАФИТИЗАЦИИ

1. Изменение свободной энергии при графитизации.

2. Графитизация из жидкой фазы. Диаграмма состояния.

3. Графитизация из аустенита.

4. Влияние на графитизацию скорости охлаждения и химического состава чугуна.

5. Формы графита.

6. Влияние различных элементов на свойства чугуна.

7. Свойства белых и серых чугунов.

8. Механические свойства и маркировка серых чугунов. Антифрикционные чугуны.

9. Ковкий чугун.

Графитизацией называется процесс кристаллизации (выделения) графита в сплавах Fe с «С». Графит может кристаллизоваться как из жидкой фазы при затвердевании чугуна, так и из твердой фазы (из аустенита).

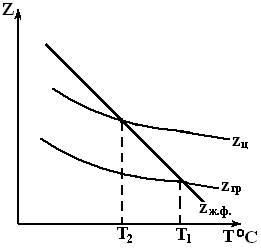

Основной движущей силой процесса графитизации является стремление к наименьшему запасу свободной энергии. Схема изменения свободной энергии жидкого сплава, цементита и графита выглядит следующим образом:

Из графика видно, что при температуре выше Т1 наименьшей свободной энергией обладает жидкий сплав, а от Т1 до Т2 – графит, который и будет выделяться в этом интервале температур. Ниже температуры Т2 меньшей, в сравнении с жидким сплавом, свободной энергией обладают и графит и цементит, но, т.к. кривая свободной энергии для цементита Zц проходит выше кривой для графита Zгр, сначала будет выделяться цементит. Затем цементит будет превращаться в графит, обладающий меньшим запасом энергии. Согласно диаграмме состояния сплавов железо-графит, разница между температурами Т1 и Т2 будет всего 1153-1147=60С, поэтому уже при незначительном переохлаждении будет происходить кристаллизация не графита, а цементита.

2 .Графитизация из жидкой фазы. Диаграмма состояния.

При повышенном содержании «С» и Si, расширяющих температурный интервал графитизации, а также при медленном охлаждении в крупных отливках облегчается непосредственная кристаллизация графита из жидкого сплава.

Процесс графитизации осуществляется по дислокационному механизму и сводится к образованию центров графитизации и росту вокруг них графитовых включений. Дислокации и точечные дефекты играют при этом значительную роль.

Графитизация чугуна из жидкой фазы происходит согласно диаграмме графитовой системы (диаграмма состояния стабильного равновесия Fe-C).

При этом ниже линии С΄Д΄ образуется первичный графит, по эвтектической линии E΄C΄F΄ - эвтектический графит. Графитная эвтектика (аустенит + графит) образуется при температуре 11530С. Если при эвтектической кристаллизации выделяется только графит, то чугун называют серым, если графит и цементит – половинчатым, если только цементит – белым. По линии S΄Е΄ выделяется вторичный графит, а при t 7380С (линия Р΄S΄К΄) образуется эвтектоид, содержащий феррит и графит.

3. Графитизация из аустенита.

Когда при затвердевании и охлаждении Fe с «С» графит не успевает выделиться и образуется цементит, то графитизация в определенных условиях может происходить в твердом состоянии через аустенит, графитизация в этом случае состоит из следующих элементарных процессов:

1. Распад цементита (на графит и феррит при t ниже 7380С или на графит и аустенит при более высокой температуре) и растворение атомов «С» в аустените.

2. Образование центров графитизации в аустените

3.Диффузия атомов «С» в аустените к центрам графитизации.

4. Рост кристаллов (включений) графита.

Центры графитизации появляются после переохлаждения или пересыщения аустенита графитом.

Образование графита ведет к появлению поверхности раздела между фазами в чугуне, что увеличивает запас свободной поверхностной энергии. Таким образом, получается неустойчивое равновесие. Возникающие кристаллы графита непрерывно создаются и распадаются.

Когда кристаллы графита очень малы, прирост свободной энергии, связанный с образованием межфазной поверхности больше, чем уменьшение ее вследствие кристаллизации, поэтому образовавшиеся кристаллы неустойчивы и графит растворяется.

После достижения критической величины кристалла графита, когда суммарная свободная энергия его уменьшается, он становится устойчивым. С этого момента и начинается процесс графитизации.

По этой же причине образование графита, особенно из жидкого чугуна, гораздо легче происходит не в объеме, а в порах и трещинах, на стенках формы и на поверхности инородных частиц. Такими частицами могут быть нерастворившиеся частицы графита, оксиды и нитриды. При этом необходимо, чтобы параметры их решетки были близки к решетке графита. Такому требованию лучше всего удовлетворяют мельчайшие частицы SiO2, Al2O3, AlN.

При графитизации в твердом состоянии в напряженных и дефективных местах кристаллической решетки появляются самопроизвольно зародившиеся центры графитизации.

Влияние скорости охлаждения и химического состава чугуна на графитизацию.

На процесс графитизации влияют скорость охлаждения и химический состав чугуна. В толстых сечениях отливок, где охлаждение в форме медленнее, графитизация происходит полнее, поэтому графита образуется здесь больше, он крупнее и окружен полями феррита.

В тонких сечениях, где охлаждение протекает быстрее, графитизация затруднена, графита здесь образуется меньше, он мельче, а феррита почти нет.

В целях регулирования процесса графитизации детали крупного сечения отливаются из чугуна с меньшим содержанием Si и C, а детали тонкого сечения с большим содержанием их.

Когда требуется высокая твердость и высокое сопротивление износу, стремятся получить отбел, т.е. создают условия для образования цементита путем увеличения скорости охлаждения, следовательно, затормаживая графитизацию.

Элементы, образующие с железом твердые растворы, увеличивающие в его решетке число вакансий и смещений, облегчающих диффузию, способствуют графитизации. К таким элементам относятся Si, Ni, Al, Cu и другие. Они должны уменьшать энергию активации и ослаблять связи между атомами “С” и Fe.

Элементы - карбидообразователи (например, Cr, Mn) усиливающие связи атомов “С” и Fe и замедляющие перемещение атомов Fe в решетке, препятствуют графитизации. S и О2 препятствуют графитизации, устраняя действие ее центров.

5. Формы графита.

Наибольшее применение в машиностроении имеют отливки из серого чугуна, излом которого имеет серый цвет из-за наличия в его структуре широких пластинчатых включений графита.

Образование графита лепестковой пластинчатой формы начинается в жидком чугуне и объясняется особенностью строения гексагональной решетки графита. Основания гексагональных призм, плотно населенные атомами “С”, т.е. с заполненными атомными связями, при графитизации неохотно присоединяют новые атомы “С” и растут медленно. Боковые грани, наоборот, обладая малой плотностью атомов и незаполненными атомными связями, легко присоединяют атомы “С” и растут быстро.

Кроме того, аустенит, кристаллизуясь на медленно растущих поверхностях графитных пластинок, затрудняет перемещение к ним атомов. Быстрорастущие кромки некоторое время остаются в расплаве, обеспечивающем более легкое перемещение атомов к фронту кристаллизации.

Все это способствует образованию в сером чугуне тонких изогнутых пластинок (лепестков) графита. При рассмотрении под микроскопом нетравленого шлифа графит выделяется в виде темных включений пластинчатой формы. Хлопьевидная форма графита встречается у ковкого чугуна как результат отжига (ковкий чугун получают отжигом отливок белого чугуна). В высокопрочном чугуне, поскольку он модифицирован магнием, графит приобретает шаровидную форму. Поверхность его мала по сравнению с объемом и в отличие от пластинчатого, шаровидный графит не является концентратором напряжений.

6.Влияние различных элементов на свойства чугуна.

Чугуном называется сплав железа с углеродом, содержащий более 2,14%”С”. Кроме углерода в чугуне присутствуют ряд примесей – Mn, Si, S, P и другие, но их количество и влияние на свойства чугуна иное, чем в стали.

Углерод содержится в чугуне в количестве от 2,4 до 4% и присутствует в его структуре, как в форме графита, так и в виде Fe3С. Совместно с Si (0,5-3,5%) он способствует образованию графита и, понижая температуру плавления чугуна, обеспечивает его высокие литейные качества: жидкотекучесть и хорошее заполнение формы.

Mn увеличивает склонность чугуна к отбеливанию, т.е. к сохранению цементита, а следовательно и увеличивает твердость чугуна (образует карбид Mn3C).

S – вредная (при более 0,15%) примесь. Отбеливает в 5-6 раз сильнее Mn, способствует образованию газовых пузырей, уменьшает жидкотекучесть.

P – в небольших количествах полезен, увеличивает жидкотекучесть серого чугуна образует фосфид Fе3P. При содержании до 0, 5% Р образуется фосфидная эвтектика, состоящая из феррита, цементита и фосфида Fe. Подобная эвтектика имеет точечное строение и обладает высокой твердостью.

Н2 – вредная примесь. Повышает устойчивость цементита, вызывает отбел в отливках. Необходимо повышать содержание влаги.

7 .Свойства белых и серых чугунов.

Чугуны выплавляются разного химического состава и назначения. Их делят на передельные (белые), литейные (серые) и специальные (доменные ферросплавы – зеркальный чугун, ферросилиций, ферроMn).

Белый чугун получают при литье в металлические кокили (быстрое охлаждение). Идет он в основном в переработку на сталь и поэтому называется передельным. По ГОСТу 805-80 его выпускают: коксовый – марок М1, М2, М3 (мартеновский) и Б1, Б2 (бессемерный), МФ1, МФ2, МФ3 (фосфористый) с содержанием 1-2% Р, ПВК1, ПВК2, ПВК3 (высококачественный) с уменьшенным содержанием S и Р.

В микроструктуре белого чугуна много цементита, как вторичного, так и входящего в состав ледебурита, поэтому он очень тверд и хрупок, но характеризуется сопротивлением износу.

Белый чугун плохо обрабатывается режущим инструментом, поэтому в машиностроении он применяется редко. Белый чугун отличается низким содержанием Si и обладает высокой чувствительностью к скорости охлаждения. Это свойство часто используется для получения отбеленного слоя в толстостенных деталях при литье их в металлические формы (кокили). Например, валки для некоторых прокатных станов должны обладать очень твердой поверхностью с высоким сопротивлением износу, поэтому их отбеливают. По мере удаления от поверхности валков, вследствие уменьшения скорости охлаждения, структура белого чугуна постепенно переходит в структуру серого. Вагонные колеса изготавливают также с отбеленным ободом. Отбел получается благодаря местному увеличению скорости охлаждения путем установки в форму металлических вставок.

Свойства серого чугуна.

Главной характеристикой чугуна являются его литейные свойства: жидкотекучесть, усадка при застывании, важны и такие свойства, как способность поддаваться термической обработке, модифицированию, обработке резанием и т.д. Хорошими литейными свойствами обладает серый чугун. Идет он на изготовление отливок. По ГОСТ 4832-80 чугун может быть коксовым марок ЛК1-ЛК7 (чем меньше Si, тем больше цифра), по содержанию серы делится на 5 категорий и по содержанию Р – на классы А, Б, В, Г и Д; по содержанию Mn – на 3 группы.

Чтобы получить структуру серого чугуна, расплав заливают в песчаные формы (медленное охлаждение). Серый чугун (технический) представляет собой по существу сплав Fe-Si-C, содержащий в качестве примесей Mn, P, S. В структуре серого чугуна большая часть или весь углерод находится в виде графита.

Образование графита в железоуглеродистом сплаве уменьшает количество цементита или устраняет его, следовательно, снижает твердость и улучшает обрабатываемость серого чугуна. Микроструктура серого чугуна отличается от микроструктуры стали присутствием графита. В отличие от обычного природного графита, являющегося простой разновидностью “С” с гексагональной кристаллической решеткой, графит серого чугуна содержит не только атомы “С”, но также и атомы Fe, Si и другие, т.е. представляет собой твердый раствор высокой концентрации.

Лепестковая форма графита, наблюдаемая у серого чугуна, снижает его механические свойства, особенно предел прочности на растяжение.

Пластинки графита, имеющие форму широких лепестков, действуют как трещины на металлическую основу чугуна. Их острые концы способствуют концентрации напряжений. По структуре металлической основы серый чугун можно разделить на 2 основные группы:

1. Феррито-перлито-графитный чугун. Из-за наличия значительного количества структурно-свободного феррита отличается сравнительно низкой износостойкостью и низкими механическими свойствами.

2. Перлито-графитный чугун, особенно в случае мелкопластинчатого и тонкого строения графитных включений, отличается высокими механическими свойствами, износостойкостью и хорошей обрабатываемостью. Из-за наличия Si и Mn в п. чугуна углерода меньше (0,3-0,5%, а не 0,8).

Иногда в структуре перлитного чугуна присутствует цементит, который ухудшает его обрабатываемость и создает хрупкость.

2018-03-08

2018-03-08 545

545