Тема 2

1. Датчики

Датчик – это устройство, преобразующее входное воздействие любой физической величины в сигнал, удобный для дальнейшего использования.

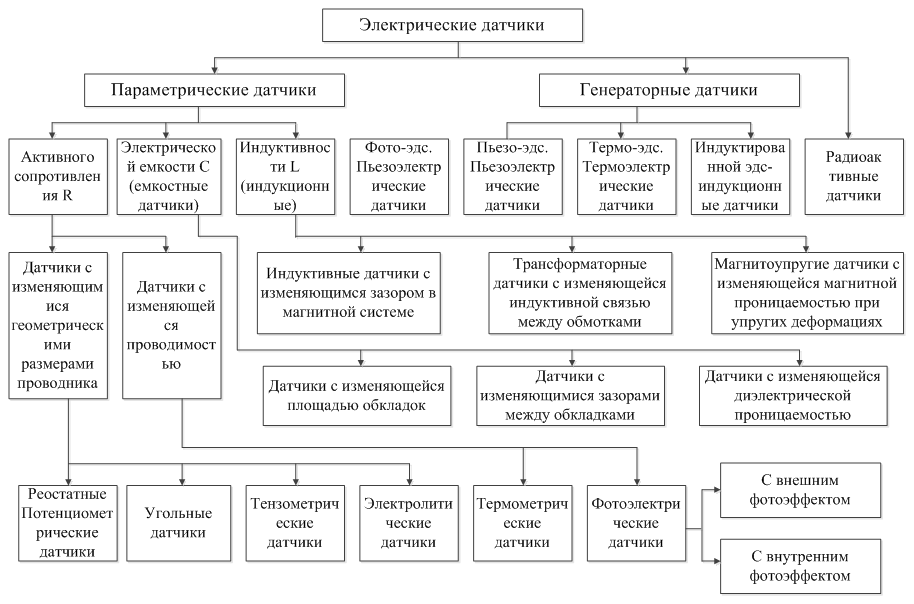

Используемые датчики весьма разнообразны и могут быть классифицированы по различным признакам (см. таблицу 1).

В зависимости от вида входной (измеряемой) величины различают: датчики механических перемещений (линейных и угловых), пневматические, электрические, расходомеры, датчики скорости, ускорения, усилия, температуры, давления и др.

По виду выходной величины, в которую преобразуется входная величина, различают неэлектрические и электрические: датчики постоянного тока (ЭДС или напряжения), датчики амплитуды переменного тока (ЭДС или напряжения), датчики частоты переменного тока (ЭДС или напряжения), датчики сопротивления (активного, индуктивного или емкостного) и др.

Большинство датчиков являются электрическими. Это обусловлено следующими достоинствами электрических измерений:

- электрические величины удобно передавать на расстояние, причем передача осуществляется с высокой скоростью;

- электрические величины универсальны в том смысле, что любые другие величины могут быть преобразованы в электрические и наоборот;

- они точно преобразуются в цифровой код и позволяют достигнуть высокой точности, чувствительности и быстродействия средств измерений.

По принципу действия датчики можно разделить на два класса: генераторные и параметрически. Отдельную группу составляют радиоактивные датчики. Радиоактивные датчики - это такие датчики, в которых используются такие явления, как изменение параметров под действием g и b - лучей; ионизации и люминисцентности некоторых веществ под действием радиоактивного облучения. Генераторные датчики осуществляют непосредственное преобразование входной величины в электрический сигнал. Параметрические датчики входную величину преобразуют в изменение какого-либо электрического параметра (R, L или C) датчика.

По принципу действия датчики также можно разделить на омические, реостатные, фотоэлектрические (оптико-электронные), индуктивные, емкостные и д.р.

Различают три класса датчиков:

- аналоговые датчики, т. е. датчики, вырабатывающие аналоговый сигнал, пропорционально изменению входной величины;

- цифровые датчики, генерирующие последовательность импульсов или двоичное слово;

- бинарные (двоичные) датчики, которые вырабатывают сигнал только двух уровней: "включено/выключено" (0 или 1).

Рисунок 1 – Классификация датчиков систем автоматизации горных машин

Требования, предъявляемые к датчикам:

- однозначная зависимость выходной величины от входной;

- стабильность характеристик во времени;

- высокая чувствительность;

- малые размеры и масса;

- отсутствие обратного воздействия на контролируемый процесс и на контролируемый параметр;

- работа при различных условиях эксплуатации;

- различные варианты монтажа.

Параметрические датчики

Параметрическими называют датчики, преобразующие входные сигналы в изменение какого-либо параметра электрической цепи (R, L или C). В соответствии с этим различают датчики активного сопротивления, индуктивные, емкостные.

Характерной особенностью этих датчиков является то, что они используются только при наличии внешнего источника питания.

В современной аппаратуре автоматизации широко используют различные параметрические датчики активного сопротивления - контактные, реостатные, потенциометрические датчики.

Контактные датчики. Наиболее надежными с контактных датчиков считаются магнитоуправляемые герметичные контакты (герконы).

1

|

Рисунок 1 – Принципиальная электрическсая схема герконового датчика

Воспринимающий элемент датчика – геркон представляет собой ампулу 1, внутри которой запаяны контактные пружины (электроды) 2, изготовленные из ферромагнитного материала. Стеклянная ампула заполнена защитным газом (аргон, азот и др.). Герметичность ампулы исключает вредное влияние (воздействие) среды на контакты, повышая надежность их работы. Контакты геркона, расположенного в контролируемой точке пространства, замыкаются под действием магнитного поля, которое создается постоянным магнитом (электромагнитом), установленным на подвижном объекте. При разомкнутом состоянии контактов геркона его активное сопротивление равно бесконечности, а при замкнутом - почти нулю.

Выходной сигнал датчика (Uвых на нагрузке R1) равен напряжению Uп источника питания при наличии магнита (объекта) в точке контроля и нулю при его отсутствии.

Герконы выпускаются как с замыкающими контактами, так и с размыкающими контактами, а так же переключающимися и поляризованными контактами. Некоторые типы герконов - КЭМ, МКС, МКА.

Достоинствагерконовых датчиков - высокая надежность и наработка на отказ (порядка 107 срабатываний). Недостаток герконовых датчиков – существенное изменение чувствительности при незначительном смещении магнита в направлении перпендикулярном движению объекта.

Герконовые датчики используются, как правило, при автоматизации подъемных, водоотливных, вентиляционных и конвейерных установок.

Потенциометрические датчики. Потенциометрические датчики представляют собой переменный резистор (потенциометр), состоящий из плоского (полоски), цилиндрического или кольцевого каркаса на который намотана тонкая проволока из константана или нихрома с высоким удельным сопротивлением. По каркасу передвигается ползунок - скользящий контакт, связанный механически с объектом (см. рисунок 2).

Передвигая ползунок с помощью соответствующего привода, можно изменять сопротивление резистора от нулевого значения до максимального. Причем сопротивление датчика может изменяться как по линейному закону, так и по другим, чаще логарифмическим, законам. Применяют такие датчики в тех случаях, когда нужно менять напряжение или ток в цепи нагрузки.

|

Рисунок 2 - Потенциометрический датчик

Для линейного потенциометра (см. рисунок 2) длиной l выходное напряжение определяется выражением:

,

,

где x - перемещение щетки; k=Uп / l - передаточный коэффициент; Uп – напряжение питания.

Потенциометрические датчики используются для измерения различных технологических параметров – давления, уровня и т. д., преобразованных предварительно воспринимающим элементом в перемещении.

Достоинства потенциометрических датчиков – конструктивная простота, небольшие размеры, а также в возможности питания как постоянным, так и переменным током.

Недостаток потенциометрических датчиков – наличие скользящего электрического контакта, снижающего надежность работы.

Индуктивные датчики. Принцип действия индуктивного датчика основан на изменении индуктивности L катушки 1, размещенной на ферромагнитном сердечнике 2, при перемещении x якоря 3 (см. рисунок 3).

|

Рисунок 3 - Индуктивный датчик

Питание схемы датчиков осуществляется от источника переменного тока.

Управляющим элементом датчиков является переменное реактивное сопротивление – дроссель с переменным воздушным зазором.

Датчик работает следующим образом. Под воздействием объекта якорь, приближаясь к сердечнику, вызывает увеличение потокосцепления и, следовательно, индуктивности катушки. С уменьшением зазора d до минимального значения индуктивное сопротивление катушки хL = wL = 2pfL возрастает до максимального, уменьшая ток нагрузки RL, в качестве которой обычно применяется электромагнитное реле. Последние своими контактами коммутируют цепи управления, защиты, контроля и т.д.

Достоинства индуктивных датчиков – простота устройства и надежность работы благодаря отсутствию механической связи между сердечником и якорем, закрепленным обычно на подвижном объекте, положение которого контролируется. Функции якоря может выполнять сам объект, имеющий ферромагнитные детали, например скип при контроле его положения в стволе.

Недостатки индуктивных датчиков – нелинейность характиристики и значительное электромагнитное притяженое усилие притяжения якоря к сердечнику. Для уменьшения усилий и непрерывного измерения перемещений применяют датчики солиноидного типа или их называют дифференциальными.

Емкостные датчики. Емкостные датчики конструктивно представляют собой конденсаторы переменной емкости различных конструкций и форм, но обязательно с двумя пластинами, между которыми находится диэлектрическая среда. Служат такие датчики для преобразования механических линейных или угловых перемещений, а также давления, влажности или уровня среды в изменение емкости. При этом для контроля малых линейных перемещений используют конденсаторы, в которых меняется воздушный зазор между пластинами. Для контроля угловых перемещений используют конденсаторы с постоянным зазором и переменной рабочей площадью пластин. Для контроля уровней заполнения резервуаров сыпучими материалами или жидкостями при постоянных зазорах и рабочих площадях пластин - конденсаторы с диэлектрической проницаемостью среды контролируется. Электроемкость такого конденсатора вычисляется по формуле

C=

где: S - Общая площадь пересечения пластин; δ - расстояние между пластинами; ε - диэлектрическая проницаемость среды между пластинами; ε0-диэлектрическая постоянная.

По форме пластин различают плоские, цилиндрические и другие типы конденсаторов переменной емкости.

Емкостные датчики работают только при частотах, превышающих 1000Гц. Использования при промышленной частоте практически невозможно из-за большого емкостного сопротивления (Хс =  =

=  ).

).

В рудничных аппаратах автоматизации емкостные датчики нашли использование как задатчики в фильтрах, колебательных контурах и других схемах, где необходимо получить резонанс токов или напряжений. Использования для контроля уровней не нашло широкого распространения из-за наличия паразитных емкостей относительно земли.

Преимуществом емкостных датчиков является простота устройства, малые основные размеры и масса, высокая чувствительность и малая инерционность. К недостаткам относятся необходимость источника высокой частоты и усилителя при промышленной частоте и вредное влияние паразитных емкостей.

Генераторные датчики

Генераторные датчики – это такие датчики, которые осуществляют непосредственное преобразование различных видов энергии в электрическую. Они не требуют внешних источников питания, потому что сами производят э.д.с.. В генераторных датчиках используются известные физические явления: возникновение ЭДС в термопарах при нагреве, в фотоэлементах с запирающем слоем при освещении, пьезоэлектрический эффект и явление электромагнитной индукции.

Далее по тексту рассмотрены некоторые типы генераторных датчиков.

Индукционные датчики. В индукционных датчиках преобразование входной неэлектрической величины в индуцированную э.д.с. используется для измерения скорости движения, линейных или угловых перемещений. Э.д.с. в таких датчиках индуцируется в катушках или обмотках, изготовленных из медного изолированного провода и размещённых на магнитопроводах, изготовленных из электротехнической стали.

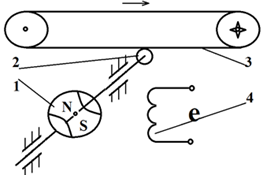

Малогабаритные микрогенераторы, которые превращают угловую скорость объекта в э.д.с, величина которой прямо пропорциональна скорости вращения выходного вала объекта контроля, получили название тахогенераторов постоянного и переменного токов. Схемы тахогенераторов с независимой обмоткой возбуждения и без нее приведены на рисунке 4.

Рисунок 4 - Схемы тахогенераторов с независимой обмоткой возбуждения и без нее

Тахогенераторы постоянного тока представляют собой коллекторную электрическую машину с якорем и обмоткой возбуждения или постоянным магнитом. Последние не требуют дополнительного источника питания. Принцип действия таких тахогенераторов заключается в том, что в якоре, который вращается в магнитном потоке (Ф) постоянного магнита или обмотки возбуждения, индуцируется э.д.с. (Е), величина которой пропорциональна частоте вращение (ω) объекта:

Е = cФn = сФω

Для сохранения линейной зависимости э.д.с. от частоты вращения якоря необходимо, чтобы сопротивление нагрузки тахогенератора всегда оставался неизменным и во много раз превышал сопротивление обмотки якоря. Недостатком тахогенераторов постоянного тока является наличие коллектора и щеток, что значительно снижает его надежность. Коллектор обеспечивает преобразование переменного э.д.с. якоря в постоянный ток.

Более надежным является тахогенератор переменного тока, у которого выходная искробезопасная обмотка размещена на статоре, а ротор представляет собой постоянный магнит с соответствующим постоянным магнитным потоком. Такой тахогенератор не требует коллектора, но его переменную э.д.с. превращают в постоянный ток с помощью мостовых диодных схем. Принцип действия синхронного тахогенератора переменного тока заключается в том, что при вращении ротора объектом контроля в его обмотке индуцируется переменная э.д.с., амплитуда и частота которой прямо пропорциональны частоте вращения ротора. Из-за того, что магнитный поток ротора вращается с той же частотой, что и сам ротор, такой тахогенератор называют синхронным. Недостатком синхронного генератора является то, что он имеет подшипниковые узлы, что для рудничных условий не является уместным. Схема контроля скорости ленты конвейера синхронным тахогенератором приведена на рисунке 5. На рисунке 5 обозначено: 1 - магнитный ротор тахогенератора, 2 – приводной ролик с протектором, 3 - лента конвейера, 4 - статорная обмотка тахогенератора.

Рисунок 5 - Схема контроля скорости ленты конвейера синхронным

тахогенератором

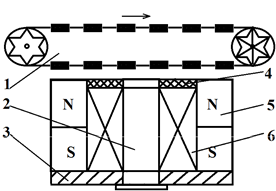

Для измерения линейной скорости движения рабочих органов скребковых конвейеров используются магнитоиндукционные датчики, в которых вообще отсутствуют подвижные части. Подвижной частью (якорем) в этом случае являются стальные скребки конвейера, движущиеся в магнитном потоке постоянного магнита датчика с искробезопасным катушкой. При пересечении стальными скребками магнитного потока в катушке индуцируется переменная э.д.с, прямо пропорциональна скорости перемещения и обратно пропорциональна зазора между стальным сердечником катушки и скребком. Магнитный поток, что приводит э.д.с, в катушке в данном случае изменяется под влиянием стальных скребков, что, двигаясь над датчиком, вызывают колебания магнитного сопротивления на пути замыкания магнитного потока, образованного постоянным магнитом. Схема контроля скорости движения рабочего органа скребкового конвейера магнитоиндукционным датчиком показана на рисунке 6. На рисунке 6 обозначено: 1 - скребковый конвейер, 2 - стальная сердцевина, 3 - стальная шайба, 4 -пластмассовая шайба, 5 - кольцевой постоянный магнит, 6 - катушка датчика

Рисунок 6 - Схема контроля скорости движения рабочего органа

скребкового конвейера магнитоиндукционным датчиком

Магнитоупругие датчики. Принцип действия магнитоупругих датчиков основан на свойстве ферромагнитных материалов изменять магнитную проницаемость m при их деформации. Это свойство называется магнитоупругостью, которое характеризуется магнитоупругой чувствительностью

.

.

Наибольшим значением Sm = 200 Гн/м2 облядает пермаллай (железоникелевый сплав). Некоторые сорта пермаллая при удлиненнии на 0,1% увеличивает коэффициент магнитной проницаемости до 20%. Однако для получения даже столь малых удлинений требуется нагрузка порядка 100 – 200 Н/мм, что очнь неудобно и приводит к необходимости уменьшения сечения ферромагнитного материала и требуется источник питания с частотой порядка килоГерц.

Конструктивно магнитоупругий датчик представляет собой катушку 1 с замкнутым магнивопроводом 2 (см. рисунок 7). Контролируемое усилие Р, деформируя сердечник, изменяет его магнитную проницаемость и, следовательно, индуктивное сопротивление катушки. Ток нагрузки RL, например, реле определяется сопротивлением катушки.

Магнитоупругие датчики используются для контроля усилий (например, при загрузке скипов и посадке клетей на кулаки), горных давлений и т.д.

Достоинства магнитоупругих датчиов – простота и надежность.

Недостатки магнитоупругих датчиов – требуются дорогие материалы для магнитопроводов и специальная их обработка.

Рисунок 7 – Магнитоупругий датчик

Пьезоэлектрические датчики. Пьезоэлектрический эффект присущ монокристаллам некоторых диэлектрических веществ (кварц, турмалин, сегнетова соль и др.). Суть эффекта состоит в том, что под действием динамических механических усилий на кристалл на его поверхностях возникают электрические заряды, величина которых пропорциональна упругой деформации кристалла. Размеры и количество пластин кристаллов выбираются из расчета прочности и необходимой величины заряда. Пьезоэлектрические датчики в большинстве случаев служат для измерения динамических процессов и ударных нагрузок, вибрации и т.п.

Термоэлектрические датчики. Для измерения температур в широких пределах 200-2500 °С используют термоэлектрические датчики - термопары, которые обеспечивают преобразование тепловой энергии в электрическую э.д.с. Принцип действия термопары основан на явлении термоэлектрического эффекта, который заключается в том, что при размещении спая и концов термоэлектродов в среде с различными температурами t1 и t2 в кругу, образованном термопарой и милливольтметром возникает термо э.д.с., пропорциональная разности этих температур.

Рисунок 8 - Схема термопары

Проводники А и В термопары изготавливают из разнородных металлов и их сплавов. Явление термоэлектрического эффекта дают сочетание таких проводников А и В, медь-константан (до 300 ° С), медь - копель (до 600 ° С), хромель - копель (до 800 ° С), железо - копель (до 800 ° С), хромель - алюмель (до 1300 ° С), платина - платино-родий (до 1600 ° С) и т.д..

Значение термо-э.д.с для различных типов термопар составляет от десятых долей до десятков милливольт. Например, для термопары медь-константан она изменяется от 4,3 до –6,18 mB при изменении температуры спая от + 100 до – 260оС.

Терморезисторные датчики. Принцип действия терморезисторных датчиков основан на свойстве воспринимающего элемента – терморезистора менять сопротивление при изменении температуры. Терморезисторы изготавливают из металлов (медь, никель, атина и т.д.) и полупроводников (смеси окислов металлов – меди, марганца и т.д.). Металлический терморезистор выполняется из проволоки, например, медной диаметром примерно 0,1 мм, намотанной в виде спирали на слюдяной, фарфоровый или кварцевый каркас. Такой терморе-зистор заключен в защитную трубку с выводными зажимами, которая размещается в точке контроля температуры объекта.

Полупроводниковые терморезисторы изготавливаются в виде небольших стержней и дисков с выводами.

С ростом температуры сопротивление металлических терморезисторов возрастает, а у большинства полупроводниковых – уменьшается.

Достоинством полупроводниковых терморезисторов является их высокая термочувствительность (в 30 раз больше, чем у металлических).

Недостатком полупроводниковых терморезисторов является большой разброс сопротивлений и малая стабильность, что затрудняет их использование для измерений. Поэтому полупроводниковые терморезисторы в системах автоматизации шахтных технологических установок в основном используются для контроля значений температуры объектов и их тепловой защиты. При этом они обычно включаются последовательно с электромагнитным реле на источник питания.

Для измерения температуры терморезистор RK включается в схему моста, который преобразует измерение сопротивления в напряжение на выходе Uвых, используемое в САУ или измерительной системе.

Мост может быть уравновешенный и не уравновешенный.

Уравновешенный мост применяют при нулевом методе измерений. В этом случае изменяется сопротивление R3 (например, специальным автоматическом устройством) вслед за изменением сопротивления терморезистора Rт таким образом, чтобы обеспечивалось равенство потенциалов в точках А и В. Если шкалу резистора R3 градуировать в градусах, то по положению его движка можно производить отсчет температуры. Достоинство такого метода – высокая точность, а недостаток – сложность измерительного устройства, представляющего собой следящую автоматическую систему.

Неуравновешенный мост выдает сигнал Uвых, пропорциональный перегреву объекта. Подбором сопротивлений резисторов R1, R2, R3 добиваются равновесия моста при начальной величине температуры, обеспечивая выполнение условия

Rт / R1= R3 / R2

При изменении величины контролируемой температуры и соответственно сопротивления Rт равновесие моста нарушится. Если к его выходу подключить прибор mV со шкалой, отградуированной в градусах, стрелка прибора будет показывать измеряемую температуру.

Индукционный расходомер

Для контроля подачи насосной установки водоотлива возможно примене-ние индукционных расходомеров, например типа ИР-61М. Принцип действия индукционного расходомера основан на законе Фарадея (закон электромагнитной индукции).

Конструктивная схема индукционного расходомера приведена на рисунке 9. При протекании в трубопроводе проводящей жидкости между полюсами магнита, то в направлении перпендикулярном направлению жидкости и в направлении основного магнитного потока возникает э.д.с. U на электродах, пропорциональная скорости движения жидкости v:

U = – Bdv

где B – магнитная индукция в зазоре полюсов магнита; d – внутренний диаметр трубопровода.

Рисунок 9 – Конструктивная схема индукционного расходомера

Если выразить через объемный расход Q скорость v, т.е.

,

то

Достоинства индукционного расходомера:

- обладают незначительной инерционностью показаний;

- нет частей, находящихся внутри рабочего трубопровода (поэтому они имеют минимальные гидравлические потери).

Недостатки расходомера:

- показания зависят от свойств измеряемой жидкости (вязкость, плотность) и характера потока (ламинарный, турбулентный);

- присуще образование паразитных э.д.с. и явление поляризации электро-дов, при этом изменяется сопротивление датчика.

Ультразвуковые расходомеры

Принцип действия ультразвуковых расходомеров заключается в том, что

скорость распространения ультразвука в движущейся среде газа или жидкости равна геометрической сумме средней скорости движения среды v и собственного скорости звука в этой среде [1].

Конструктивная схема ультразвукового расходомера привежена на рисунке 10.

Рисунок 10 - Конструктивная схема ультразвукового расходомера

Излучатель И создает ультразвуковые колебания частотой от 20Гц и выше, которые попадают на приемник П, регистрирующий эти колебания (он расположен на расстоянии l). Расход потока F равен

где S – площадь сечения потока жидкости; С – скорость звука в среде (для жидкости 1000-1500 м/с);

,

t1 – продолжительность распространения звуковой волны по направлению движения потока от излучателя И1 до приемника П1;

t 2 – продолжительность распространения звуковой волны против движе-ния потока от излучателя И2 до приемника П2;

l – расстояние между излучателем И и приемником П;

k – коэффициент, учитывающий распределение скоростей в потоке.

Достоинства ультразвукового расходомера:

а) высокая надежность и быстродействие;

б) возможность измерения неэлектропроводных жидкостей.

Недостаток – повышенные требования к загрязненности контролируемого потока воды.

2. Устройства передачи данных

Передача информации от объекта автоматизации к устройству управления осуществляется по линиям (каналам) связи. В зависимости от физической среды, по которой происходит передача информации каналы связи можно разделить на следующие типы:

– кабельные линии – электрические (симметричные, коаксиальные, «витая пара» и т.д.), волоконно-оптические и комбинированные электрические кабели с волоконно-оптическими жилами;

–силовая низковольтная и высоковольтные электрические сети;

–инфракрасные каналы;

–радиоканалы.

Передача информации по каналам связи может передаваться без уплотнения информации, т.е. по одному каналу передается один информационный сигнал (аналоговый или дискретный) и с уплотнением информации – по каналу связи передается множество информационных сигналов. Уплотнение информации применяется для дистанционной передачи информации на значительное расстояние (например от аппаратуры автоматизации, расположенной на штреке к очистному комбайну или от участка шахты на поверхность к диспетчеру) и может производиться при помощи различного рода кодирования сигналов.

Технические системы, которые обеспечивают передачу информации о состоянии объекта и команд управления на расстояние по каналам связи могут быть системами дистанционного управления и измерения или телемеханическими системами. В системах дистанционного управления и измерения для каждого сигнала используется своя линия — канал связи. Сколько сигналов, столько требуется и каналов связи. Поэтому при дистанционном управлении и измерении число управляемых объектов, особенно на больших расстояниях, обычно ограничено. В телемеханических системах для передачи многих сообщений большому числу объектов используется всего одна линия, или один канал связи. Информация передается в закодированном виде, и каждый объект «знает» свой код, поэтому число контролируемых или управляемых объектов практически не ограничивается, только код будет сложнее. Системы телемеханики делятся на дискретные и аналоговые. Системы дискретного телеконтроля называют системами телесигнализации (ТС), они обеспечивают передачу конечного числа состояний объекта (например, «включено», «отключено»). Системы аналогового телеконтроля называют системами телеизмерения (ТИ), они обеспечивают передачу непрерывного изменения каких-либо параметров, характеризующих состояние объекта (например, изменение напряжения, тока, скорости и т.д.).

Элементы, из которых состоят дискретные сигналы, обладают различными качественными признаками: амплитудой импульса, полярностью и длительностью импульса, частотой или фазой переменного тока, кодом в посылке серии импульсов. Более подробно телемеханические системы рассмотрены в [13].

Для обмена информацией между микропроцессорными контроллерами различных устройств системы автоматизации, в том числе и управляющими компьютерами используются специальные средства, методы и правила взаимодействия – интерфейсы. В зависимости от способа передачи данных различают параллельный и последовательный интерфейс. В параллельном интерфейсе q разрядов данных передаются по q линиям связи. В последовательном интерфейсе передача данных осуществляется обычно по двум линиям: по одной передаются непрерывно тактовые (синхронизирующие) импульсы от таймера, по второй — информационные.

В системах автоматизации горных машин наиболее часто используют последовательные интерфейсы стандартов RS232 и RS485.

Интерфейс RS232 обеспечивает связь между двумя компьютерами, управляющим компьютером и микроконтроллером или связь между двумя микроконтроллерами со скоростью до 19600 бит/с на расстояние до 15м.

Интерфейс RS-485 обеспечивает обмен данными между несколькими устройствами по одной двухпроводной линии связи в полудуплексном режиме. Интерфейс RS-485 обеспечивает передачу данных со скоростью до 10 Мбит/с. Максимальная дальность передачи зависит от скорости: при скорости 10 Мбит/с максимальная длина линии — 120 м, при скорости 100 кбит/с — 1200 м. Количество устройств, подключаемых к одной линии интерфейса, зависит от типа примененных в устройстве приемопередатчиков. Один передатчик рассчитан на управление 32 стандартными приемниками. Выпускаются приемники со входным сопротивлением 1/2, 1/4, 1/8 от стандартного. При использовании таких приемников общее число устройств может быть увеличено соответственно: 64, 128 или 256. Передача данных между контроллерами производится по правилам, которые называются протоколами. Протоколы обмена в большинстве систем работают по принципу "ведущий"-"ведомый". Одно устройство на магистрали является ведущим (master) и инициирует обмен посылкой запросов подчиненным устройствам (slave), которые различаются логическими адресами. Одним из популярных протоколов является протокол Modbus.

2. Исполнительные устройства

Исполнение решения, т.е. реализацию управляющего воздействия, соответствующего выработанному сигналу управления, осуществляют исполнительные устройства (ИУ). В общем, исполнительное устройство это совокупность исполнительного механизма (ИМ) и регулирующего органа (РО). Расположение исполнительных механизмов в структурной схеме локальной САУ показано на рисунке 11.

Рисунок 11 - Расположение исполнительных механизмов в структурной схеме локальной САУ

Исполнительный механизм (ИМ) – устройство, предназначенное для преобразования сигналов управления, сформированных УУ (PLC), в сигналы, удобные для воздействия на конечное звено САУ – регулирующий орган (РО).

Исполнительный механизм состоит из следующих базовых элементов:

исполнительный двигатель (электродвигатель, поршень, мембрана);

элемент сцепления (муфта, шарнир);

передаточно-преобразующий элемент (редуктор с выходным рычагом или штоком);

усилитель мощности (электрические, пневматические, гидравлические, комбинированные)

В конкретной модели ИМ ряд элементов (кроме исполнительного двигателя) может отсутствовать.

Основное требование к ИМ: перемещения РО с возможно меньшим искажением законов регулирования формируемых PLC, т.е. ИМ должен обладать достаточным быстродействием и точностью.

Основные характеристики:

а) номинальное и максимальное значение вращающего момента

на выходном валу (поворотные) или усилия на выходном штоке;

б) время оборота выходного вала ИМ или хода его штока;

в) максимальная величина угла поворота выходного вала или хода

штока;

г) зона нечувствительности.

Исполнительные механизмы классифицируют по следующим признакам:

1) перемещение регулирующего органа (поворотные и прямоходные);

2) конструктивное исполнение (электрические, гидравлические, пневматические);

Электрические – с приводами электрического двигателя и элек-тромагнита;

Гидравлические – с приводами: поршневыми, плунжерными, от гидродвигателя;

Пневматические – с приводами: поршневыми, плунжерными, мембранным, диафрагменным, от пневмодвигателя.

На практике наибольшее распространение получили электрические ИМ. Электрические ИМ классифицируются как:

электромагнитные;

электродвигательные.

Электромагнитные ИМ подразделяются на:

ИМ с приводами от электромагнитных муфт предназначены для передачи вращательного движения (муфты фрикционные и скольжения;

ИМ с соленоидным приводом являются 2-х позиционными устройствами (т. е. предназначены для 2-х позиционного регулирования)осуществляющими поступательное движение приводных органов по дискретному принципу: «включено – выключено».

Электродвигательные ИМ подразделяются на:

однооборотные – угол поворота выходного вала не превышает 3600. Пример: МЭО (механизм электрический однооборотный). В них используются однофазные и трехфазные (МЭОК,МЭОБ) асинхронные двигатели.

многооборотные – для дистанционного и местного управления трубопроводной арматурой (вентили).

В системах автоматизации горных машин, в качестве исполнительных механизмов, широко применяются электрогидрораспределители, например типа ГСД и 1РП2. Электрогидрораспределитель 1РП2 предназначен для управления скоростью подачи и режущими органами комбайна в составе автоматических регуляторов нагрузки УРАН.1М и системы автоматизации САУК02.2М. Электрогидрораспределитель 1РП2 представляет собой гидравлический золотниковый распределитель с электромагнитным приводом тянущего типа.

Регулирующий орган (РО) – конечный элемент САУ, осуществляющий непосредственное управляющее воздействие на ОУ. РО изменяет поток материала, энергии, взаимное расположение частей аппаратов, станков или механизмов в направлении нормального протекания хода технологического процесса.

Основной характеристикой РО является его статическая характеристика, т.е. зависимость между выходным параметром Y (расход, давление, напряжение) и величиной хода регулирующего органа в процентах.

РО обеспечивают:

а) двухпозиционное регулирование – затвор РО быстро перемещается из одного крайнего положения в другое.

б) непрерывное – этом случае необходимо, чтобы пропускная характеристика РО была строго определенной (шибер, кран, поворотная заслонка).

2018-02-20

2018-02-20 1731

1731