Тема 5. Классификация методов разрушения горных пород. Сопротивление резанию горных пород. Основные параметры резца. Удельное сопротивление резанию и его зависимость от толщины стружки. Механизм разрушения горных пород сколом и выколом. Тема 6. Система подземной разработки полезных ископаемых. Камерные, столбовые с длинными очистными забоями (лавами) и комбинированные. Комплексы машин для различных систем подземной разработки полезных ископаемых.

Классификация методов разрушения горных пород. Отделение горной породы от массива является основным рабочим процессом горной машины, который определяет количественный и качественный характер проявления внешних нагрузок на ее органе разрушения. Эффективная эксплуатация горной машины возможна только при обоснованных и оптимальных параметрах разрушения горной пароды. Параметры разрушения зависят от физико-механических свойств разрушаемых пород и геометрических параметров породоразрушающего инструмента и в основном определяют усилия резания и подачи, что в итоге дает возможность обоснованно выбрать энерговооруженность горной машины. Чем тщательнее произведен учет всех факторов, оказывающих влияние на формирование нагруженности органа разрушения, тем достовернее результаты всех расчетов горных машин - режимных, силовых, энергетических, прочностных и др.

Процесс разрушения и выемки может быть осуществлен несколькими способами, основные из которых следующие:

- механический;

- гидромеханический;

- взрывной;

- смешанные;

- специальный.

При механическом способе породоразрушающий инструмент создает в массиве породы напряжения, превышающие предел прочности и приводящие к ее разрушению. Механическое отделение горной пароды от массива может производиться резанием, ударом или комбинированными способами.

При резании породоразрушающий инструмент, постоянно находясь в контакте с породой и перемещаясь в пространстве с относительно невысокой скоростью (до 5 м/с), разрушает поверхностный слой пароды с груди забоя.

Процесс резания характеризуется достаточно высокой производительностью и невысокой энергоемкостью, но только при оптимальных режимных и геометрических параметрах породоразрушающего инструмента. Отделение горных пород от массива резанием пока экономически целесообразно применять в слабоабразивных (до 15 мг) породах с коэффициентом крепости до 8 по шкапе профессора М. М. Протодьяконова. Объясняется это тем, что при отделении от массива более крепких и абразивных пород резко возрастают затраты на породоразрушающий инструмент и энергозатраты на разрушение породы.

При ударном разрушении породоразрушающий инструмент циклически взаимодействует с породой. Импульсное приложение значительной по величине кинетической энергии ударного механизма вызывает в массиве породы появление предельных напряжений, приводящих к се разрушению. Кратковременность контакта рабочего инструмента с породой и высокая удельная энергия удара позволяют применить этот способ для отделения более крепких и абразивных пород от массива. Однако цикличность процесса разрушения пород обусловливает более низкую производительность этого способа в сравнении с резанием.

Расширить область применения резания, наиболее производительного способа отделения горной породы от массива на сегодняшний день, позволяют комбинированные способы разрушения. Промышленное применение нашел комбинированный способ отделения горной породы от массива, сочетающий резание с одновременным приложением к рабочему инструменту ударной нагрузки.

Гидромеханический или просто гидравлический способ разрушения реализуется воздействием на породу струи или потока жидкости высокого давления, когда порода отделяется от массива напорной струей воды, подаваемой из гидромонитора, или когда порода вместе с водой всасывается земснарядом со дна водоема. Энергоемкость разрушения породы напорной струей составляет 0,4—4 кВт-ч/м3, а при работе земснаряда 0,2—2 кВт-ч/м3

Взрывной способ разрушения массива горной породы основан на ее разрушении давлением газов, образующихся в результате мгновенного горения взрывчатых веществ. Эффективность способов разрушения оценивается, прежде всего, по их энергоемкости. Она зависит как от физико-механических характеристик свойств горных пород, так и способа разрушения, а также качества используемого оборудования. Для механического разрушения удельная энергоемкость колеблется в пределах 0,7 – 6,1 МДж/м3, для гидравлического 1,4 – 14,4 МДж/м3, взрывного 14,4 – 36 МДж/м3.

Комбинированные способы разрушения горных пород, сочетают механические и физические способы отделения горных пород от массива, например, гидравлический способ может комбинироваться с механическим.

К динамическому способу разрушения относятся следующие виды:

вибрационный, когда для разрушения породы создают принудительное вибрирование рабочего органа, что приводит к уменьшению сил внутренних связей пород и соответственно к снижению тягового сопротивления перемещению машины;

ударный, когда разрушение породы производится с помощью ударника, обладающего определенной массой и скоростью, т. е. энергией удара;

высокоскоростной, когда разрушение прочных пород производится с помощью высокоскоростных рабочих органов (скорость резания выше 5 м/с);

импульсный, когда разрушение пород производится с помощью импульсной техники, основанной на применении энергии взрыва в машинах и механизмах. При этом разрушение может производиться жидкими, твердыми и газообразными передающими средами, непосредственно воздействующими на горную породу и реализующими в импульсной форме энергию взрыва.

На горных предприятиях наибольшее распространение получил механический способ разрушения пород — до 85% всего объема горных и земляных работ.

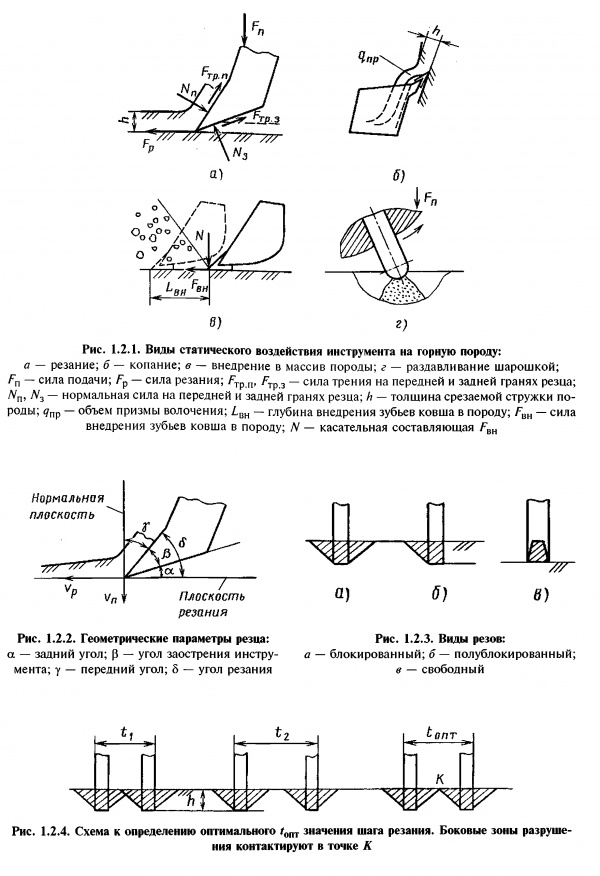

Сопротивление резанию горных пород. При резании в результате воздействия инструмента на породу происходит отделение пограничных слоев разрушаемого массива (стружки при резании слабых пород и частиц при резании хрупких пород).

Рабочий инструмент перемещается обычно в двух направлениях. Одно из них — главное движение со скоростью v, при котором происходит отделение стружки, а другое, при котором изменяется толщина h стружки, является движением подачи. Скорость подачи значительно меньше скорости главного движения.

Значения сил определяются большим числом факторов: свойствами породы; видом реза; толщиной h стружки; шагом резания t (расстоянием между соседними резам; геометрическими параметрами резания (углами резания 5 и др.); скоростями резания vp, подачи vn и др.

С ростом угла резания происходит изменение напряженного состояния (сжатие породы вместо среза), что приводит к повышению силы резания и энергоемкости резания. Рациональное значение угла резания определяется из условия прочности инструмента и составляет, например, для зубьев ковшей экскаватора 5 = 30...40°, а для буровых резцов, имеющих малые размеры, величина 8 достигает 120° (при отрицательном переднем угле). При значениях заднего угла < 5... 10° резко возрастает сила подачи, что связано с увеличением площади «упругого» контакта породы с задней гранью резца. Различают следующие условия резания: блокированное, полусвободное (полублокированное) и свободное.

При блокированном резании режущая часть рабочего органа разрушает породу передней и двумя боковыми режущими кромками, при полусвободном — передней и одной боковой, при свободном — только передней режущей кромкой. Величина сопротивлений на рабочем органе при резании зависит от того, в каких условиях осуществляется резание. На практике обычно применяется полусвободное резание.

Сила резания определяется по формуле:

РР = еР∙b∙h,

где еР – удельная работа резания; b, h – ширина и толщина снимаемой стружки.

Ввиду наличия боковых зон разрушения процесс резания характеризуется оптимальным значением шага резания, при котором достигается минимум затрат энергии.

Одним из основных показателей рабочего процесса является энергоемкость разрушения горных пород:

а = А/V,

где А — работа, расходуемая на разрушение; V— объем разрушенной горной массы.

Энергоемкость резания определяется крепостью породы и условиями резания (типом резца, режимами резания и др.).

Процесс резания отличается высокой производительностью ввиду непрерывности, низким уровнем вибраций, а также малым пылеобразованием. Недостаток процесса — большой износ инструмента ввиду постоянного контакта инструмента с породой.

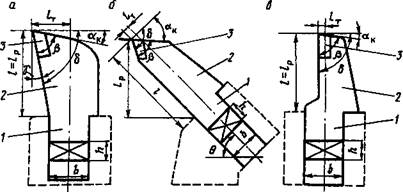

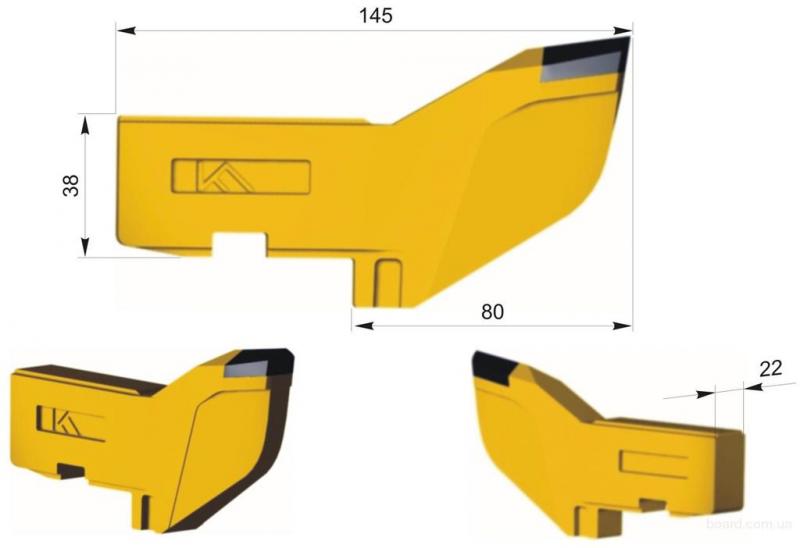

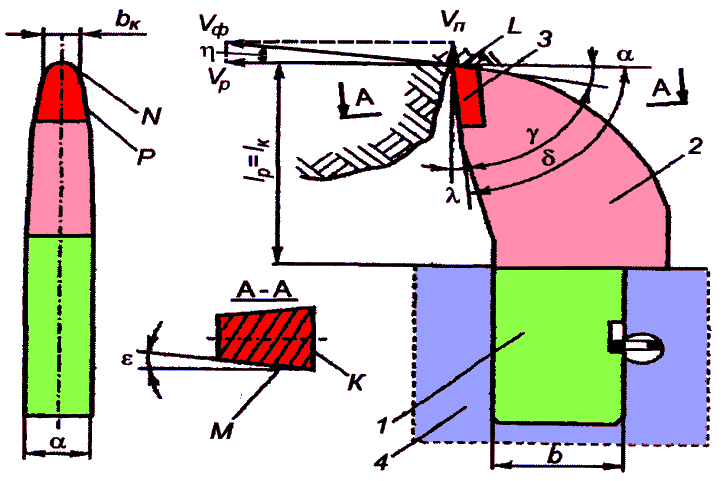

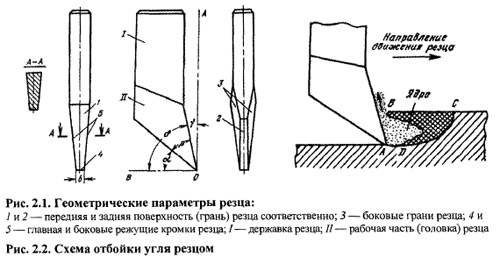

Основные параметры резца. Конструкции резцов, которые устанавливаются на исполнительных органах горных машин весьма разнообразны и в основном зависят от условий их работы. Чаще всего различают следующие основные типы резцов: радиальные; тангенциальные; радиально-торцовые.

а – радиальный; б - тангенциальный; в - радиально-торцевой.

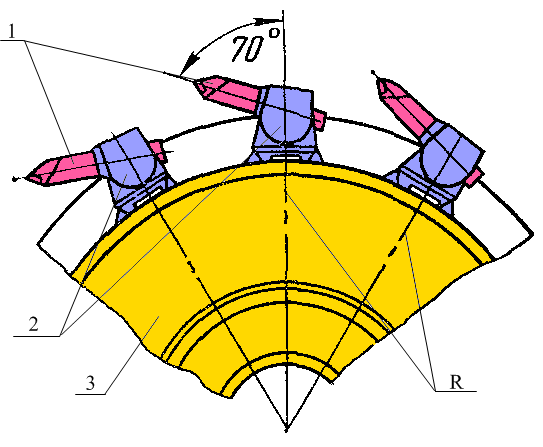

Тангенциальные резцы 1 размещаются в резцедержателях 2, устанавливаются под острым углом к радиусу R корпуса исполнительного органа 3, и к вектору скорости резания

Радиальный резец состоит из державки 1 и головки 2, снабженной твердосплавной пластинкой 3.

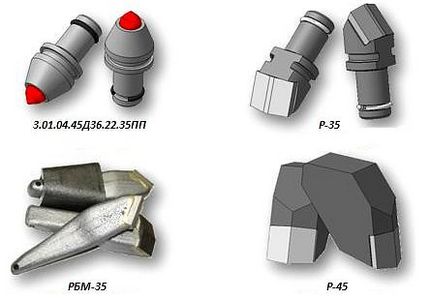

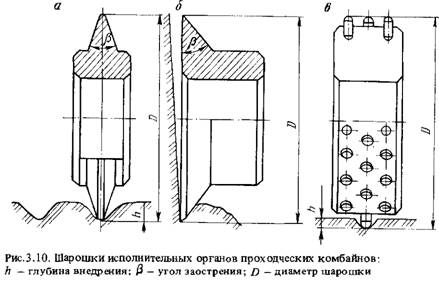

Шарошечный инструмент обеспечивает непрерывность процесса разрушения при низких затратах энергии на трение.

Это позволяет применять его в проходческих комбайнах, предназначенных для проведения выработок по породам средней и выше средней крепости (f > 6) и абразивностью до 45 мг. Шарошки могут быть дисковыми и с вооружением в виде штырей или зубьев

Для отбойки горных пород механическим способом применяют в качестве породоразрушающих инструментов резцы, долотчатые и штыревые коронки, штыревые и дисковые шарошки. Отбойка некоторого объема породы механическим инструментом при наличии одной свободной поверхности происходит выколом, при наличии более одной свободных поверхностей—сколом. Условия применения резцов для отбойки горных пород следующие:

• по физическим свойствам: отбойка углей, антрацитов, каменной соли с сопротивляемостью резанию до 3 кН/см и горных пород с коэффициентом крепости преимущественно f < 4 и абразивностью до 15 мг; находят распространение резцы, обладающие параметрами, которые позволяют осуществлять резание пород в массиве с коэффициентом крепости f до 7-8 и абразивностью до 18 мг;

• по решаемым технологическим задачам: для бурения шпуров и скважин, отбойки угля с целью добычи в очистных забоях, для отбойки угля и пород в угольных и смешанных породно-угольных забоях при проведении подготовительных выработок.

Отбойка резцом заключается в следующем: резец, представляющий собой клиновидный инструмент (рис. 2.1 и 2.2), при резании создает в породе ядро уплотнения, которое, сопротивляясь сжимающей силе, расширяется в сторону второй свободной поверхности и отбивает объем породы ABCD. Резец отбивает породу слоями — стружками. Таким образом, разрушение резанием — это отбойка сколом при наличии двух свободных поверхностей.

При рассмотрении отбойки посредством резания применяют следующие понятия. Плоскость резания ОВ — касательная к поверхности резания, проходящая через режущую кромку резца. Угол резания 5 — угол между передней поверхностью резца и плоскостью резания; у радиальных резцов δ = 80÷85°, у тангенциальных — δ = 65÷80°. Передний угол у — это угол между передней поверхностью резца и плоскостью, проходящей через режущую кромку перпендикулярно плоскости резания. Передний угол может быть равен, меньше или больше нуля. Положительные значения γ = 5÷13°, отрицательные (при резании крепких углей) — до 25°; если угол резания δ 90°, то у — отрицателен. Угол заточки β — угол между передней и задней гранями резца, α = 55÷80°. Задний угол α — угол между касательной к задней грани резца и плоскостью резания. Радиальные резцы имеют α 15°.

Система подземной разработки полезных ископаемых. Камерные, столбовые с длинными очистными забоями (лавами) и комбинированные. Комплексы машин для различных систем подземной разработки полезных ископаемых.

Выбор системы разработки осуществляют на основе анализа многих факторов, которые делят на основные, учитываемые в любых случаях, и дополнительные, которые рассматривают как ограничения в неблагоприятных случаях.

К основным факторам относят мощность и угол падения рудного тела, устойчивость и крепость руды и вмещающих пород.

К дополнительным факторам относят склонность руды к самовозгоранию и слеживанию, необходимость сохранения земной поверхности, наличие поверхностных водоемов и подземных водоносных горизонтов, геологических нарушений и др.

Все системы подземной разработки рудных месторождений могут быть разделены на три класса по способу поддержания очистного пространства в период очистной выемки руды.

В класс I входят системы разработки с естественным поддержанием очистного пространства, при которых в пределах выемочных блоков или панелей очистное пространство поддерживается за счет естественной устойчивости горных пород, опирающихся на оставляемые целики или на отбитую и временно оставленную в очистных выработках горную массу.

В класс II входят системы разработки с обрушением руды и вмещающих пород, отличающиеся тем, что при очистной выемке руды в пределах всего блока или основной его части разрушенную руду выпускают самотеком под обрушенными непосредственно на нее вмещающими породами.

В класс III входят системы разработки с искусственным поддержанием очистного пространства, отличающиеся тем, что во время выемки руды окружающие горные породы поддерживают крепью или закладочными материалами, размещаемыми в очистном пространстве.

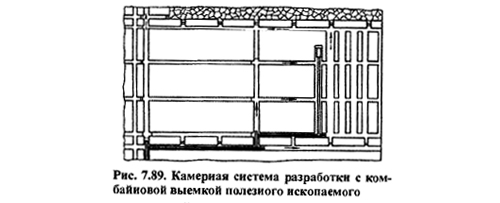

Камерная ситема разработки — отработка пласта полезных ископаемых короткими очистными забоями в направлении от транспортной выработки к вентиляционной (прямым ходом) с оставлением между образующимися камерами постоянных (неизвлекаемых) целиков. Применяется при добыче нерудных полезных ископаемых — каменной соли, горючих сланцев, нерудных строительных материалов, реже угля (в основном в США, Канаде, Австралии). Камерная система разработки отличается высокими потерями полезных ископаемых (обычно до 40-50%), ограничивающими по экономическому фактору область её использования.

Направление перемещения очистных забоев может ориентироваться под любым углом к линии простирания пласта. В соответствии с этим при камерной системе разработки возможно применение этажной и панельной подготовок шахтных полей. Выемочные участки, на которые делятся этажи (панели), могут быть как одно-, так и двухсторонними. В пределах участка камеры располагают регулярно (междукамерные целики — одинаковых размеров) или периодически (кроме междукамерных, периодически оставляют более широкие участковые целики). Основная параметры камерной системы разработки — ширина целиков, размеры камер, выемочных участков. Выбирают их с учётом обеспечения поддержания кровли в камерах, сохранности целиков в течение всего периода эксплуатации участков (а иногда и шахтного поля). Ширина междукамерных целиков около 2-15 м, участковых (панельных) — 5-30 м. Ширина камер 4-15 м и более, длина 50-300 м и более. Очистные работы ведут сразу на проектную ширину камеры или начинают их с проходки устья камеры с оформлением целиков для поддержания штрека при последующем расширении забоя до необходимых размеров.

Выемка осуществляется буровзрывным способом (машинная или скреперная погрузка, доставка конвейерами или самоходными вагонами) или механизированным (комбайновая выемка, доставка самоходными вагонетками или конвейерами). При устойчивых породах кровли камеру не крепят, при менее устойчивых закрепляют анкерами, иногда стоечной крепью.

Для обеспечения проветривания камер за счёт общешахтной депрессии (а также устройства запасного выхода) их соединяют между собой сбойками, проходимыми в целиках через каждые 20-25 м.

Наиболее высокая эффективность камерной системы разработки достигается при организации непрерывной поточной выемки полезных ископаемых в камерах (без крепления) на основе использования высокопроизводительных комбайнов (с обычным или дистанционным управлением) и удлиняющихся ленточных конвейеров или гидротранспорта.

До 1971 г. при разработке Старобинского месторождения применялись только камерные системы разработки. В настоящее время камерные системы применяются ограниченно, только в тех случаях когда нельзя применять столбовые системы с обрушением кровли: при недостаточной мощности ВЗТ при отработке краевых зон и зон около тектонических нарушений, при отработке небольших участков неправильной формы. Камерная система имеет следующие варианты: с оставлением податливых целиков, с оставлением жестких целиков, с регулярным оставлением жестких и податливых целиков. Наибольшее распространение получила система с оставлением податливых целиков. При ее применении: ниже потери руды в междукамерных целиках, но ее нельзя применять в тех случаях когда недостаточна мощность ВЗТ и требуется жесткое поддержание покрывающих пород. Система с оставлением жестких целиков имеет более высокие потери и применяется там, где недостаточна мощность ВЗТ и при отработке участков месторождений расположенных вдоль тектонических нарушений. Отработка ведется комбайнами ПК-8МА, Урал-10КС.

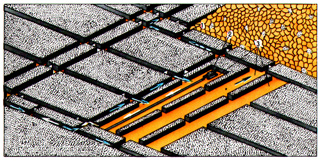

Столбовые системы разработки в настоящее время получили наибольшее распространение на калийных рудниках, ими добывается большая часть руды. Особенностью столбовой системы разработки является то, что выемка руды ведется без оставления поддерживающих целиков в очистном пространстве (сплошная выемка). При этом поддержание вмещающих пород производится только в при забойном пространстве с помощью механизированной крепи. Выемка руды производится очистным комбайном, который движется вдоль забоя и вынимает стружку шириной 0,63- 1м в зависимости от ширины рабочего органа- шнека. После выемки стружки на всю длину лавы, комбайн отгоняется к месту зарубки на новую стружку, передвигается ближе к забою конвейер, а затем передвигается крепь. Породы кровли в выработанном пространстве обрушается самопроизвольно. Длина лавы бывает 150,200,250 м. Между смежными столбами оставляется целики шириной от 25 до 80 м в зависимости от глубины разработки. Основные потери руды при столбовой системе заключается в этих целиках и увеличивающейся глубиной разработки.

На Старобинском месторождении применяются следующие столбовые системы разработки: с валовой выемкой руды, слоевая система разработки с подготовкой слоевых лав общими подготовительными выработками, слоевая система разработки с подготовкой слоевых лав раздельными выработками, селективная выемка сильвинитовых и галлитовых слоёв с закладкой галлита в выработанное пространство.

Характерной особенностью этой системы является выемка калийного пласта на полную мощность с одновременной выемкой сильвинитовых и галлитовых слоев. При столбовой системе разработки длина столба должна быть не более 2 км. При валовой системе подготовительными выработками является конвейерный, транспортный панельный штрек, штрек лавы, который оконтуривают со стороны массива руды и вентиляционный штрек, который оконтуривает панель со стороны отработанного пространства проходится разгружающий штрек, защищающий вентиляционный от горного давления. Подготовка панели начинается от выработок главного направления. Длина панели обычно совпадает с расстоянием от выработок главного направления до границы шахтного поля. В некоторых случаях панели разворачиваются на 180 град. или под меньшим углом в зависимости от раскройки шахтного поля на панели.

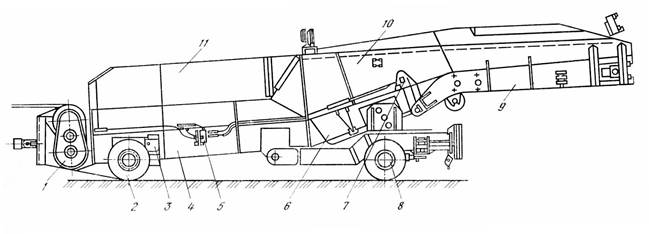

Проходческие комплексы. На калийных рудниках все подготовительные выработки проводятся проходческими комплексами. Который состоит из проходческого комбайна ПКС-8МА, бункера перегружателя ВП-14 и самоходного вагона 5ВС15. Бункер перегружатель служит для накапливания отбитой руды, в то время когда самоходный вагон совершает рейс. Самоходный вагон служит для доставки отбитой руды от комбайна к ленточному конвейеру. ПКС-8 используется также на очистных работах при камерной системе разработки. Проходческо-очистной комбайн УРАЛ-10КСА в основном применяется как очистной комбайн при камерной системе разработки, может использоваться как проходческий при подготовке блоков отрабатываемых им же. Он более приспособлен для отработки калийных пластов. Состав комплекса такой же как и у ПКС-8МА.

Комбайны ПКС-8М предназначены для проведения горных выработок арочной формы сечением 8 м2 с углом наклона ±15° по соляным породам с сопротивляемостью резанию до 450 Н/мм.

Комбайны ПКС-8М предназначены для проведения горных выработок арочной формы сечением 8 м2 с углом наклона ±15° по соляным породам с сопротивляемостью резанию до 450 Н/мм.

Областью применения комбайнов являются капитальные, подготовительные и очистные выработки калийных рудников, опасных по газу метану, в том числе выработки, проходимые по пластам, опасным по газодинамическим явлениям.

Областью применения комбайнов являются капитальные, подготовительные и очистные выработки калийных рудников, опасных по газу метану, в том числе выработки, проходимые по пластам, опасным по газодинамическим явлениям.

Комбайны осуществляют отбойку горной массы, выгрузку ее из забоя и погрузку в транспортные средства, устанавливаемые за комбайнами.

Комбайны осуществляют отбойку горной массы, выгрузку ее из забоя и погрузку в транспортные средства, устанавливаемые за комбайнами.

Комбайн представляет собой самоходную машину, все агрегаты и узлы которой смонтированы на тележке ходовой части, осуществляющей подачу комбайна на забой при работе и перемещение его по выработкам при маневрах.

Комбайн представляет собой самоходную машину, все агрегаты и узлы которой смонтированы на тележке ходовой части, осуществляющей подачу комбайна на забой при работе и перемещение его по выработкам при маневрах.

Разрушение забоя производится резцами, которыми оснащены бур, бермовые фрезы и отрезные барабаны.

Разрушение забоя производится резцами, которыми оснащены бур, бермовые фрезы и отрезные барабаны.

Предприятие выпускает комбайны:ПКС-8М, ПКС-8МК1, ПКС-8МК-2Б, ПКС-8МК-2Б/3,2.

Предприятие выпускает комбайны:ПКС-8М, ПКС-8МК1, ПКС-8МК-2Б, ПКС-8МК-2Б/3,2.

Очистные комплексы. Назначение машин. Для разработки калийных пластов столбовыми системами разработки (лавы) применяются очистные комплексы, включающие очистной комбайн, забойный конвейер и механизированную крепь. У нас применяются такие марки как: ЕВ200/230, Электро-340, SL-300- для тонких пластов (до1,4). EDW300/760, SL-500, Электро-700- для более мощных пластов. В состав очистного комплекса входят комбайн (один или два, в зависимости от способа разработки), забойная крепь, крепь сопряжения, скребковый конвейер, по раме которого перемещается комбайн, штрековый конвейер.

Очистной комбайн — это комбинированная горная машина, которая механизирует технологические операции в очистном забое одновременно по отделению полезного ископаемого от массива пласта и погрузке его на транспортную машину.

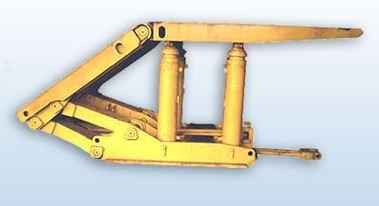

Основными функциональными элементами современных комбайнов являются: исполнительный орган, разрушающий (отделяющий от массива пласта) полезное ископаемое и грузящий его на забойный конвейер; гидровставка и один или два механизма подачи для перемещения комбайна вдоль линии очистного забоя; привод, состоящий из одного или двух электродвигателей, основных (правого и левого) 2 и поворотных (правого и левого) 9 редукторов, передающих крутящий момент от двигателей на валы исполнительных органов. Представленная на рис. 1.1 принципиальная конструктивная схема, относится к комбайну унифицированного ряда РКУ13 и является характерной для большинства современных комбайнов со шнековыми исполнительными органами. При рабочем ходе комбайна в направлении вектора скорости подачи vn наиболее рациональной по фактору процесса погрузки полезного ископаемого является схема, когда передний по ходу шнек вынимает уголь у кровли пласта, а отстающий шнек — у почвы пласта. При обратном направлении движения комбайна положение шнеков меняется с помощью гидродомкратов, изменяющих угол установки поворотных редукторов относительно корпуса комбайна. Домкраты служат также для регулирования исполнительного органа комбайна по вынимаемой мощности пласта.

На поворотных редукторах и шнеках установлены форсунки системы орошения. Основные (правый и левый редукторы) соединяются с корпусом электродвигателя шпильками и болтовыми стяжками.

Комбайн имеет общую плиту и при работе перемещается по ставу забойного конвейера, опираясь на него двумя парами опор, расположенных со стороны выработанного пространства и забойной стороны корпуса комбайна. При этом опоры со стороны выработанного пространства имеют захваты для более надежного соединения с плоскими или круглыми направляющими, размещаемыми на ставе конвейера со стороны выработанного пространства.

2018-02-23

2018-02-23 3293

3293