ПМ 03 УЧАСТИЕ В РАБОТЕ ПО ОБЕСПЕЧЕНИЮ И УЛУЧШЕНИЮ КАЧЕСТВА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, СИСТЕМ УПРАВЛЕНИЯ, ПРОДУКЦИИ И УСЛУГ»

МДК 03 01 «ТЕОРЕТИЧЕСКИЕ ОСНОВЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, СИСТЕМ УПРАВЛЕНИЯ, ПРОДУКЦИИ И УСЛУГ»

ДЛЯ СПЕЦИАЛЬНОСТИ

27.02.02 «ТЕХНИЧЕСКОЕ РЕГУЛИРОВАНИЕ И УПРАВЛЕНИЕ КАЧЕСТВОМ»

Липецк 2017 г.

Методические указания по курсовому проектированию для специальности 27.02.02 «Техническое регулирование и управление качеством».

Составители:

Микулина Лариса Михайловна, преподаватель общепрофессиональных дисциплин и профессиональных модулей.

| ОДОБРЕНО Председатель цикловой комиссии «Технология машиностроения» Протокол №__от_________2017 г. ___________Н.С. Попова | УТВЕРЖДАЮ Заместитель директора по учебной работе _______Н.Н. Шульгина |

Методические указания по курсовому проектированию предназначены для студентов ГОБПОУ «Липецкий машиностроительный колледж» специальности 27.02.02 «Техническое регулирование и управление качеством» для подготовки к выполнении заданий курсового проекта с целью освоения практических умений и навыков и профессиональных компетенций.

Методические указания по курсовому проектированию составлены в соответствии с рабочей программой ПМ.03 «Участие в работе по обеспечению и улучшению качества технологических процессов, систем управления, продукции и услуг» для специальности 27.02.02 «Техническое регулирование и управление качеством».

Содержание

Введение 4

Цель и этапы выполнения курсового проекта 6

Структура курсового проекта 6

Требования к содержанию разделов курсового проекта 7

Требования к выполнению графической части курсового проекта 24

Требования к оформлению комплекта технологической документации 24

Список используемой литературы 25

Введение

Методические указания для выполнения заданий курсового проекта разработаны согласно рабочей программе профессионального модуля ПМ 03 «Участие в работе по обеспечению и улучшению качества технологических процессов, систем управления, продукции и услуг» для специальности 27.02.02 «Техническое регулирование и управление качеством», а также согласно требованиям к результатам обучения Федерального государственного образовательного стандарта среднего профессионального образования (далее – ФГОС СПО) по специальности 27.02.02 «Техническое регулирование и управление качеством».

Задания курсового проекта направлены на овладение обучающимися видами профессиональной деятельности по специальности 27.02.02 «Техническое регулирование и управление качеством».

Участие в работе по обеспечению и улучшению качества технологических процессов, систем управления, продукции иуслуг и соответствующих профессиональных компетенций (ПК):

ПК 3.1 Использовать основные методы управления качеством.

ПК 3.2 Организовывать и проводить мероприятия по улучшению качества продукции, процессов, услуг, систем управления.

ПК 3.3 Проводить статистическое регулирование технологических процессов.

С целью овладения указанными видами профессиональной деятельности и соответствующими профессиональными компетенциями, обучающийся в ходе выполнения и защиты курсового проекта должен:

иметь практический опыт:

участия в работах по обеспечению, улучшению и регулированию качества технологических процессов, продукции, систем управления и услуг;

уметь:

- рассматривать, анализировать и обобщать требования рынка к конкретной продукции, работам, услугам;

- выбирать и применять различные методы управления качеством;

- обеспечивать стабильность технологических процессов и качество изготовления продукции (предоставления услуги) в соответствии требованиями нормативной документации;

- подготавливать предложения по улучшению качества технологических процессов, продукции, систем управления и услуг;

- проводить мероприятия по улучшению качества продукции, систем управления и услуг, по стабилизации технологических процессов;

- оценивать влияние предлагаемых мероприятий по улучшению качества и экономическую эффективность разработки объекта (реализации проекта);

- определять места осуществления контроля в технологическом процессе и применять статистические методы управления качеством;

знать:

- основные термины, определения и аспекты управления качеством;

- философию качества;

- основные функции управления качеством и их реализацию в структурных подразделениях организации;

- совокупность системных средств и методов в управлении качеством, направленных на удовлетворение потребностей заинтересованных сторон и повышение эффективности производства;

- классификацию и применимость методов и средств разрушающего и неразрушающего контроля;

- статистические методы управления качеством и регулирования технологических процессов;

- идеологию системы международных стандартов;

- международный и региональный опыт по разработке и внедрению систем управления качеством;

- основы менеджмента качества;

Цель и этапы выполнения курсового проекта

Курсовой проект является самостоятельной работой обучающегося, в основу которой положены знания, умения и навыки, приобретенные им в период обучения.

Целью курсового проекта является:

- систематизация, закрепление и расширение теоретических знаний и практических умений в сфере деятельности предприятия (организации) отрасли и их применение при решении конкретных профессиональных задач;

- развитие навыков самостоятельной работы с различными информационными источниками, в том числе с учебной литературой, нормативными и статистическими материалами, интернет-ресурсами;

- развитие профессионально значимых исследовательских умений, современного стиля научного мышления путём вовлечения обучающихся в разработку реальных профессиональных проблем;

- формирование общих и профессиональных компетенций;

- подготовка к государственной (итоговой) аттестации.

Процесс выполнения курсового проекта включает следующие этапы:

- выбор и закрепление темы курсовой работы;

- получение задания на курсовую работу;

- составление плана написания курсовой работы и согласование его с руководителем;

- подбор и изучение литературных источников, теоретических положений, нормативно–технической документации, статистических материалов, справочной литературы по избранной теме;

- сбор и анализ практического материала согласно заданию и плану выполнения курсовой работы;

- подготовка разделов курсовой работы;

- оформление курсовой работы в соответствии с настоящими методическими рекомендациями;

- представление готовой курсовой работы руководителю;

- подготовка доклада, презентации защиты, раздаточного материала к защите и защита курсовой работы.

Структура курсового проекта

Тема курсового проекта «Выполнение работ по обеспечению и улучшению качества изготовления детали …. ….. …. …»

Объем и содержание курсового проекта:

1. Пояснительная записка объемом 20-30 листов формата А4

2. Графическая часть объема 1 лист формата А1

3. Комплект технологической документации

По структуре курсовой проект содержит следующие разделы:

Содержание пояснительной записки

1 Общий раздел

1.1 Назначение и характеристика детали

1.2 Анализ технологичности детали

1.3 Анализ механически обрабатываемых поверхностей

2 Технологический раздел

2.1 Разработка маршрутного технологического процесса механической обработки заготовки с метрологическим обеспечением

2.2 Выбор методов и средств для измерения и контроля детали

2.3 Применение контрольного приспособления

3 Исследовательский раздел

3.1 Анализ видов брака, возникающих при обработке детали

3.2 Статистическое регулирование технологического процесса

3.2.1 Применение карты доли дефектов единиц продукции (Р – карта).

3.2.2 Построение диаграммы Парето для анализа дефектов

Заключение

Список использованных источников

Содержание графической части

Лист 1: Чертеж детали формат А2

Лист 2: Контрольная Р – карта формат А2

Требования к содержанию разделов и пунктов курсового проекта

1. Общий раздел

Введение

Во введении пояснительной записки курсового проекта должны быть освещены основные направления развития основ управления качеством технологических процессов, систем управления, продукции и услуг, роль обеспечения и улучшения технологических процессов для создания высококачественных изделий, возможности применения точных и достоверных методов и средств измерения, взаимосвязь создания современных эффективных технологических процессов с прогрессивными технологическими методами контроля качества готовой продукции.

Введение обязательно должно быть логически связано с темой курсового проекта. В нем кратко излагается тема проекта, обосновывается важность и актуальность, отмечаются основные цели и мероприятия по улучшению и обеспечению качества детали при ее изготовлении. Объем «Введения» 1-2 страницы.

1.1 Назначение и характеристика детали

Этот пункт должен содержать описание конструкции детали, ее функциональное значение, характеристику материала.

Назначение детали устанавливают чаще всего с помощью руководителей производственной практики, пользуясь при этом заводскими материалами описания конструкции (агрегата, машины, узла), каталогом изделия, учебной литературой и чертежом общего вида сборочной единицы, в которую входит рассматриваемая деталь.

Описание детали выполняется по рабочему чертежу детали и служит для наглядности конструкции детали. Краткое описание детали по основным конструкторским элементам можно получить путем декодирования конструкторского кода детали.

Характеристика материала включает обоснование выбора материала, его химический состав, механические и технические свойства, термическую обработку, вид поставляемой заготовки.

1.2 Анализ технологичности детали.

Технологичность конструкции детали – это совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества, объема выпуска и условий выполнения работ.

Основные задачи, решаемые при анализе технологичности конструкции обрабатываемой детали, сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки ее конструкции с целью максимальной унификации элементов, правильный выбор и постановка размеров, оптимальных допусков и шероховатости поверхности. Таким образом, улучшение технологичности конструкции позволяет снизить себестоимость ее изготовления. На основании изучения детали ее осмотре можно провести качественную оценку технологичности конструкции детали. Для количественной оценки используют несколько показателей технологичности детали: коэффициент использования материала Ки.м, коэффициент точности обработки Ктч и шероховатости поверхности детали Кш, а также коэффициент унификации конструкторских элементов Ку.э.

Коэффициент использования материала определяют по формуле:

Ки.м.= mд/mз /1/

где mд– масса детали (изделия);

mз– масса заготовки.

Коэффициент точности обработки определяют по формуле:

Кт.ч = 1-  , /2/

, /2/

где ni- число поверхностей детали одного квалитета;

Ti- квалитет точности.

Коэффициент шероховатости определяют по формуле

Кш =  /3/

/3/

где mi- число поверхностей детали с одинаковым квалитетом позиций шероховатости;

Rai- параметр шероховатости поверхности.

Примеры определения коэффициентов точности и шероховатости:

Таблица 1 - Определение коэффициента точности

| Квалитет точности Тi | Число поверхностей ni | Произведение Tini |

| 6 | 1 | 6 |

| 8 | 1 | 8 |

| 9 | 1 | 9 |

| 10 | 1 | 10 |

| 11 | 1 | 11 |

| 13 | 1 | 13 |

| 14 | 20 | 280 |

| Тi=10,14 | ∑ni=26 | ∑(Tini)=337 |

Подставляем значения в формулу /1/:

Кт.ч=1-  =1-0,07=0,93

=1-0,07=0,93

Таблица 2 - Определение коэффициента поверхности

| Параметры шероховатости Rai, мкм | Число поверхностей mi | Произведение Raimi |

| 0,4 | 1 | 0,4 |

| 0,8 | 1 | 0,8 |

| 1,6 | 2 | 3,2 |

| 3,2 | 3 | 9,6 |

| 3,2 | 3 | 9,6 |

| 12,5 | 17 | 212,5 |

| 80 | 2 | 160 |

| Racp=16,42 | ∑mi=26 | ∑(Raimi)=386,5 |

Подставляем значения в формулу /2/:

Кш =  = 0,07

= 0,07

Для определения коэффициента унификации конструкторских элементов Ку.э по рабочему чертежу детали учитывают все унифицированные типо-размеры: ряды нормальных диаметров валов и отверстий, резьбы, шлицы, фаски, конусы и т.д. и их количество делят на общее количество размеров, проставляемых на чертеже.

Коэффициент унификации конструктивных элементов определяют по формуле:

К у.э. = Q уэ/Qэ, /4/

где Qу.э - число унифицированных конструктивных элементов в детали.

Qэ - общее число конструктивных элементов детали.

После расчетов всех коэффициентов необходимо сделать вывод о технологичности детали.

При выполнении условий:

коэффициент точности Кт.ч ≥ 0,8;

коэффициент шероховатости поверхности Кш < 0,32;

коэффициент унификации конструктивных элементов Ку.э.= 0,6 - 0,9;

коэффициент использования материала Ки.м. ≈ 1 - деталь является технологичной.

1.3 Анализ механически обрабатываемых поверхностей

Анализ технологических операций механической обработки заготовки необходимо начинать с изучения технических требований, предъявляемых к детали, т.к. они должны быть учтены при разработке маршрутного плана технологического процесса. Каждое из этих требований нужно проанализировать, уяснив его содержание, методы и средства его выполнения при обработке, а также методику проверки его выполнения на детали.

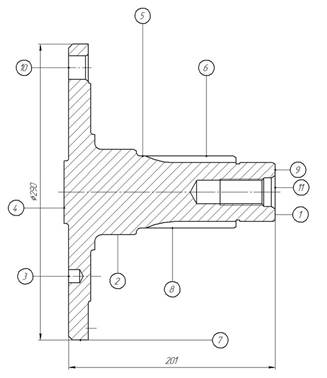

Анализ механически обрабатываемых поверхностей детали выполняется по эскизу детали (рис.1) выбирая такие проекции, чтобы на них были видны все обрабатываемые поверхности, которые нумеруются.

Рисунок 1 - Эскиз детали « Полуось конечной передачи Т50-2407082-А»

На основании выполненного анализа необходимо заполнить таблицу 1:

Таблица 1 – Анализ механически обрабатываемых поверхностей детали «Полуось конечной передачи Т50-2407082-А»

| № операции | Наименование и содержание операции | Оборудование | Измерительный инструмент |

| 005 | Фрезерная Фрезеровать торец 1 | Вертикально-фрезерный 3А484 | Шаблон 203±0,515 |

| 010 | Токарная Сверлить отв.2 Ø18,43+0,3 проточить поверхность | Вертикально-токарный 6-ти шпиндельный п/а 1284 |  Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 Штангенциркуль ШЦ-II-250-01 ГОСТ166-80 Скоба 85-0,87 Пробка Ø18,43+0,3 Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 Штангенциркуль ШЦ-II-250-01 ГОСТ166-80 Скоба 85-0,87 Пробка Ø18,43+0,3 |

| 015 | Сверлильная Сверлить отв.3 Ø21+0,21 | Вертикально-сверлильный станок 2Н135 |  Штангенциркуль ШЦ-I-125-01 ГОСТ166-80 Штангенциркуль ШЦ-I-125-01 ГОСТ166-80 |

| 020 | Токарная Подрезать торец 4 | Токарный многорезцовый п/а 0317 | Штангенциркуль ШЦ-III-250-005 ГОСТ166-89 Скоба Ø201±1,0 |

| 025 | Токарная Обточить поверхности проточить канавку, подрезать торец 5 | Токарно-гидрокопировальный МК-62 | Скоба Ø63±0,4  Шаблон 106,7-0,54 Эталон Скоба 61-0,2 Скоба 73-0,2 Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 Шаблон 106,7-0,54 Эталон Скоба 61-0,2 Скоба 73-0,2 Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 |

| 030 | Шлицефрезерная Фрезеровать шлицевой профиль 6 | Шлицефрезерный 5350 | Скоба 7±0,1 Штангенциркуль  ШЦ-1-125-01 ГОСТ166-89 ШЦ-1-125-01 ГОСТ166-89 |

| 035 | Токарная Подрезать торцы одновременно фланца 7 | Токарный многорезцовый п/а 0317 | Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 Скоба 222-0,6 Скоба16±0,215 Скоба 199±1 Штангенциркуль ШЦ-II-250-005 ГОСТ166-89 |

| 040 | Токарная Обточить фаску, обточить поверхность | Токарно-винторезный 1К62 | Скоба  Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 Приспособление контрольное Шаблон 38+0,6 Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 Приспособление контрольное Шаблон 38+0,6 |

| 045 | Сверлильная Сверлить 2 отв.Ø10,5 | Вертикально-сверлильный 2А135 | Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 |

| 050 | Шлифовальная Шлифовать поверхность 8 | Круглошлифовальный 3Б161 | Скоба  Приспособление контрольное; Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 Приспособление контрольное; Штангенциркуль ШЦ-1-125-01 ГОСТ166-89 |

| 055 | Шлифовальная Шлифовать поверхность 9 | Торцешлифовальный 3Т161 | Скоба 60±0,0095 Скоба Ø75±0,0093; |

| 060 | Сверлильная Сверлить 8 отв.; зенкеровать 8 отв.; развернуть 8 отв. 10 | Вертикально-сверлильный 5-ти поз. АМ11045 | Пробка Ø22+0,058 Приспособление контрольное на расположение отверстий |

| 065 | Сверлильная Нарезать резьбу 11 | Вертикально-сверлильный 2А135 | Пробка резьбовая М20х1,5 |

| 070 | Шлицефрезерная Фрезеровать шлицевой профиль | Шлицефрезерный 5350 | Скоба  Калибр комплексный шлицевый Калибр комплексный шлицевый |

| 075 | Моечная промыть деталь | Машина моечная 6893-34 | |

| 080 | Контрольная Внешний осмотр. Проверить размеры. Проверить расположение шлиц | Стол ОТК | Скоба Ø60js6; ГОСТ 18362-73; Скоба Ø75js6; ГОСТ 18362-73; Скоба Ø90f9 ГОСТ 18362-73; Пробка резьбовая М20х1,5-6Н ГОСТ 17758-72; Калибр на смещение |

2. Технологический раздел

2.1 Разработка маршрутного технологического процесса механической обработки заготовки с метрологическим обеспечением.

Для установления объема и последовательности механической обработки всех обрабатываемых поверхностей пользуются анализом технологических операций. При разработке маршрутного технологического процесса необходимо стремиться к получению наибольшего технико-экономического эффекта, высокой производительности труда, высокого качества продукции и низкой себестоимости. В технологическом процессе первыми должны быть операции по созданию у заготовки технологических баз. Для этого используют универсальные и специальные станки, с ручным управлением и с ЧПУ. Так, для заготовок типа валов это будут операции подрезные центровально-обточные, фрезерно-центровально-обточные на фрезерно-центровальных и аналогичных станках, для заготовок корпусных деталей вертикально-фрезерные или вертикально-сверлильные операции для обработки плоских и двух точных базовых отверстий.

Последовательность операций технологического процесса устанавливается исходя главным образом из порядка обработки главных поверхностей детали, обработка остальных поверхностей должна добавляться по мере выполнения соответствующих этапов обработки (черновой, получистовой, чистовой и отделочной). Кроме того по мере надобности включают операции термические, слесарные, контрольные, моечные и др.

Окончательному установлению маршрута технологического процесса должно предшествовать глубокое изучение рабочего технологического процесса на заданную деталь, имеющегося на базовом предприятии.

Основная цель анализа этих материалов состоит в поиске путей совершенствования существующего процесса, во внедрении новых прогрессивных методов обработки и в первую очередь, возможности использования в нем станков с ЧПУ, роботизированных технологических комплексов или гибких систем. В этом случае совершенствование может осуществляться за счет объединения нескольких операций, выполняемых на станках с ручным управлением, в большую комплексную операцию с использованием оборудования с ЧПУ.

Разработка маршрутного технологического процесса обработки заданной детали заканчивается составлением и оформлением документов технологического процесса по ГОСТ 31118-82 и 31121-84.

Коды технологических операций режущего инструмента, профессий определяются по классификатору.

Для оформления маршрутной карты механической обработки детали рекомендуется пользоваться материалами, приведенными в инструкции для выполнения практических работ, курсового и дипломного проектирования «Правила оформления технологической документации» для специальностей 15.02.08 «Технология машиностроения» и 27.02.02 «Техническое регулирование и управление качеством».

2.2 Выбор методов и средств для измерения и контроля детали.

Среди технологического оснащения важное место занимают средства измерения и контроля заготовки после выполнения одной или группы операции: контрольные приспособления и контрольно-измерительные инструменты. Выбор их зависит от типа производства, вида заготовки и программы выпуска, параметров и показателей, подлежащих контролю. Обязательными показателями процесса контроля являются точность и достоверность измерений, трудоемкость контроля и его стоимость, полнота, периодичность, продолжительность и т.д.

При выборе средств контроля рекомендуется максимально использовать стандартные средства технического контроля, такие, как предельные калибры (пробки, скобы), шаблоны разного вида и назначения, стандартные контрольные приспособления (контрольные центры, биениемеры, индикаторные и др.), эталоны шероховатости, а при необходимости применять специальную оснастку для контроля, приборы и специальные контрольные приспособления. В пояснительной записке необходимо кратко изложить главные принципы выбора контрольно-измерительных средств и дать обоснованный перечень необходимой для этого измерительной оснастки.

Анализ контролируемых параметров детали и видов контроля должен предшествовать выбору методов и средств контроля, причем дается четкая формулировка основных видов контроля, применяемых для данной детали. Наиболее часто встречаются такие виды контроля, как операционный, приемочный, сплошной и выборочный.

Операционный контроль состоит в контроле продукции или процесса во время выполнения или после завершения какой-либо операции. Он проводится на основе предварительно разрабатываемой схемы с указанием технологических операций, во время или после которых следует операция технического контроля.

Приемочным контролем называют контроль готовой продукции, по результатам которого принимается решение о ее пригодности к поставке и использованию. Он является важным заключительным этапом всего процесса изготовления продукции.

В зависимости от полноты охвата контролем может быть предусмотрен сплошной или выборочный контроль.

Сплошной контроль, контроль при котором решение о качестве продукции принимается по результатам проверки каждой единицы продукции.

Выборочным контролем называют контроль, при котором решение о качестве продукции принимается по результатам проверки одной или нескольких выборок из партии.

Контролем качества продукции принято называть проверку соответствия показателей качества продукции установленным требованиям, которые зафиксированы в стандартах, чертежах, технических условиях и других документах.

Анализ контролируемых параметров оформляются в виде таблицы, в которую включают основные контролируемые параметры, их допуски и отклонения, наименование средств контроля, процент контроля, номер перехода и особые указания.

Пример оформления таблицы анализа контролируемых параметров:

Таблица 2 - Анализ контролируемых параметров детали

| Контролируемые параметры | Средства контроля | Объем контроля, % | Особые указания |

| Шероховатость обрабатываемых поверхностей | Образцы шероховатости ГОСТ 9378-93 | 100 | Выборочный |

| Скоба  | 100 | Сплошной |

| Скоба  | 100 | Сплошной |

| М10×7Н | Пробка резьбовая М10×7Н ГОСТ 17758-72 | 100 | Сплошной |

| Пробка  ГОСТ 14810-69 ГОСТ 14810-69 | 100 | Сплошной |

|  | 100 | Сплошной |

| 19js12±0,105 | Шаблон 19js12±0,105 | 100 | Сплошной |

| Шаблон  | 100 | Сплошной |

| Нутромер НИ-160М ГОСТ 868-82 | 50 | Выборочный |

| Нутромер НИ-160М ГОСТ 868-82 | 50 | Выборочный |

Допуск круглости (непостоянства диаметра в поперечном и продольном сечении) отверстия  не более 0,018мм не более 0,018мм | Приспособление контрольное | 5 | Выборочный |

Допуск биения торца фланца относительно оси и торцовой поверхности отверстия  110 110  не более 0,1мм не более 0,1мм | Приспособление контрольное | 5 | Выборочный |

Примечание:

Рекомендуемый объем контроля:

- при визуальном контроле - 100%;

- при контроле предельными калибрами - 100%;

- при контроле универсальными средствами измерения и контроля - 25 - 50%;

- при контроле с применением контрольных приспособлений и специальных средств - 5 - 10%;

По назначению все измерительные и инструменты подразделяются на универсальные и специальные. Универсальные измерительные приборы предназначены для измерения самых разнообразных деталей, специальные – только для измерения определенных деталей или отдельных параметров.

По конструктивным признакам универсальные приборы и инструменты можно разделить на:

- штриховые инструменты со шкалой нониуса (штангенинструменты и универсальные угломеры, микрометрические инструменты (микрометры), рычажно-механические (индикаторы) и др.)

- универсальные измерительные инструменты и приборы характеризуются наличием у них шкал с отметками в виде рисок или точек.

Для средств измерения установлены следующие метрологические показатели:

- деление шкалы – промежуток между двумя соседними отметками шкалы;

- длина деления шкалы (интервал) – расстояние между осями двух соседних отметок шкалы (1 или 0,5 мм);

- цена деления шкалы – разность значений величин, соответствующих двум соседним отметкам шкалы.

- предел измерения – наибольшее и наименьшее значение размера, которые можно отсчитать непосредственно по шкале.

- измерительная сила – сила действия измерительного наконечника проверяемой детали в зоне контакта.

2.3 Применение контрольного приспособления

Контрольно-измерительным приспособлением называется специальное производственное средство измерения и контроля, представляющее собой конструктивное сочетание установочных, зажимных измерительных устройств.

Основные требования, предъявляемые к контрольно-измерительным приспособлениям, определяются необходимостью обеспечения оптимальной точности и производительности операций технического контроля, удобством в эксплуатации, технологичностью в изготовлении и экономической целесообразностью.

Контрольное приспособление применяется для контроля технических требований, заданных конструктором в чертеже детали. Такими техническими требованиями являются отклонения формы и расположения поверхностей детали.

На основании анализа действующего технологического процесса механической обработки, операционной карты технического контроля и требований чертежа выявить параметры, для контроля которых потребуется применить контрольные приспособления.

В данном пункте технологического раздела необходимо выполнить описание применяемого контрольного приспособления, его назначение и принцип действия.

3. Исследовательский раздел

3.1 Анализ видов брака, возникающего при обработке детали.

Брак - это продукция, передача которой потребителю не допускается из-за наличия дефекта.

Дефектом принято называть каждое отдельное несоответствие установленным требованиям. Изделие имеет дефект, если по меньшей мере один из показателей ее качества или параметр вышел за предельное значение или не выполняется одно из требований нормативной документации к признакам продукции.

Дефекты классифицируются по возможности обнаружения: явный или скрытый, по значимости: критический и значительный, в зависимости от этапа возникновения: конструктивный, производительный, по возможности устранения: устраняемый или не устраняемый (окончательный). Если обнаружен устранимый брак – деталь отправляют на повторную обработку.

Основные виды брака и причины их появления при механической обработки детали приведены в таблицах 3.

Таблица 4 – Основные виды дефектов и причины их возникновения при механической обработке.

| Вид дефекта | Причина возникновения |

| Не выдержаны размеры детали | Токарная обработка - нежесткое закрепление заготовки или приспособлений; - биение шпинделя станка; - смещение центров шпинделя и задней бабки; - прогиб заготовки при обработке; - неправильно заточен резец; - повышенная вязкость обрабатываемого металла; - повышена подача; - несоответствие смазывающе-охлаждающей жидкости (СОЖ) |

| Не выдержан диаметр отверстия | Сверление отверстий и нарезание резьбы - неправильно выбрано сверло; - неправильно заточено сверло |

| Перекос и некруглость отверстия | - нежесткое крепление детали; - перекос детали при установке; - неперпендикулярность оси шпинделя |

| Перекос и некруглость отверстия | - биение шпинделя |

| Повышенная шеро-ховатость отверстия | - неправильно заточено сверло |

| Некачественная (рваная) резьба | - увеличен размер под резьбу; - неправильно заточен инструмент; - несоответствие СОЖ |

| Непараллельность и неперпендикулярность обрабатываемых поверхностей | - фрезерование поверхностей; - не правильная установка заготовки; - слабое крепление заготовки; - попадание стружки под заготовку при установке |

| Не выдержана ширина поковки | - радиальное биение концевой фрезы; - биение торцевой дисковой фрезы |

| Дробленая поверхность | - биение фрезы, фрезерной оправки или шпинделя; - нежесткое крепление детали |

| Повышенная шеро-ховатость поверхности | - неправильно заточена фреза; - неправильны режимы резания; - несоответствие СОЖ |

| Неплоскость и непараллельность обработанных поверхностей при плоском шлифовании | - плоское и круглое шлифование; - повреждения при загрязнении поверхности стола (магнитной плиты); - забоины на базовой поверхности; - неправильно установлена деталь; - слабо укреплена деталь |

| Некруглость и нецилиндричность обрабатываемой поверхности | - применение слишком твердого или мелкозернистого круга; - износ круга; - биение шпинделя; - прогиб детали в процессе обработки; - непараллельное перемещение стола относительно обрабатываемой детали |

| Дробленая поверхность | - неуравновешенность шлифовального круга; - биение заготовки |

| Прожоги на обрабатываемой поверхности | - применение слишком твердого круга; - занижена скорость вращения детали; - завышена подача круга на глубину шлифования; - недостаточная подача СОЖ в зону резания |

| Повышенная шероховатость обрабатываемой поверхности | - применен крупнозерничный круг; - завышены режимы обработки; - загрязненность СОЖ |

3.2 Статистическое регулирование технологического процесса

Статистическое регулирование технологического процесса – это корректировка параметров технологического процесса в ходе производства с помощью выборочного контроля изготавливаемой продукции для технологического обеспечения требуемого качества и предупреждение брака.

Статистическое регулирование технологических процессов проводится после того, как на основании анализа точности и стабильности доказано, что технологический процесс является статистически управляемым, т. е. поддается регулированию и может обеспечивать заданные показатели качества продукции.

Основной целью статистического анализа точности и стабильности технологического процесса является получение и обработка систематизированной непрерывной информации о качестве продукции, необходимой для дальнейшего совершенствования технологического процесса, а также для определения оптимальных параметров его статистического регулирования.

Под точностью технологического процесса понимается его свойство обеспечивать близость действительных значений параметров к нормируемым их значениям.

Под стабильностью технологического процесса понимается его свойство обеспечивать постоянство распределения вероятностей его параметров в течение некоторого интервала времени без вмешательства извне.

Под статистическим анализом точности и стабильности технологического процесса понимается совокупность действий по установлению статистическими методами значений показателей точности и стабильности технологического процесса и определению закономерностей их изменения во времени.

3.2.1 Применение карты доли дефектов единиц продукции (Р - карты)

Задача статистического регулирования состоит в том, чтобы на основании результата периодического контроля выборок малого объема принимать решение «процесс налажен» или «процесс разлажен» и осуществляется с помощью контрольных карт, предназначенных для контрольного отображения уровня наладки и точности процессов.

Контрольные карты используются при контроле по альтернативному признаку. Это значит, что после проверки изделие считается либо годным, либо дефектным и решение о качестве контролируемой совокупности принимают в зависимости от числа обнаруженных в выборке или пробе дефектных изделий или от числа дефектов, приходящихся на определенное число изделий (единиц продукции).

Наиболее распространенными для метода учета дефектов являются контроль качества доли дефектных единиц продукции, называемые р -картами и количества дефектов на единицу продукции, называемые с -картами.

В картахдоли дефектов единиц продукции (р) строится график процента обнаруженных дефектных изделий (в расчете на партию, в день, на станок и т.д.). P-карта наиболее часто используется, когда появление дефекта нельзя считать редким событием (если, например, ожидается, что дефекты будут присутствовать в более чем 5% общего числа произведенных единиц продукции).

Если на р-карте по результатам статистического контроля ни одна точка не находится вне границ регулирования, то процесс считается налаженным, при этом все отклонения точек от центральной линии являются случайными.

Если впоследствии какая-либо точка оказывается вне границ регулирования, то это значит, что появилась определенная причина разладки процесса.

Для построения контрольной карты Р-карты необходимо составить таблицу данных при переменном объёме выборки исходя из заданной годовой программы выпуска.

Пример составления данных для построения контрольной Р - карты:

Таблица 4 - Данные для p-карты при переменном объёме выборки

| № выборки | Объём выборки | Количество дефектных изделий, D | Доля дефектных изделий, P % | Граница регулирования | |

| Нижняя | Верхняя | ||||

| 1 | 2340 | 6 | 0,2564 | <0 | 0,4669 |

| 2 | 2048 | 4 | 0,1953 | <0 | 0,4857 |

| 3 | 2015 | 4 | 0,1985 | <0 | 0,4881 |

| 4 | 1980 | 2 | 0,1010 | <0 | 0,4907 |

| 5 | 1890 | 2 | 0,1058 | <0 | 0,4976 |

| 6 | 2033 | 4 | 0,1968 | <0 | 0,4868 |

| 7 | 2320 | 5 | 0,2155 | <0 | 0,4681 |

| 8 | 2150 | 4 | 0,1860 | <0 | 0,4787 |

| 9 | 2630 | 5 | 0,1901 | <0 | 0,4514 |

| 10 | 2589 | 5 | 0,1931 | <0 | 0,4534 |

| 11 | 2705 | 5 | 0,1848 | <0 | 0,4478 |

| 12 | 2600 | 7 | 0,2692 | <0 | 0,4529 |

| Итого | Н=27300 | D=53 | P =  | ||

Средняя величина доли дефектных деталей определяется по формуле:

где ∑D - общему количеству обнаруженных дефектных изделий;

N - общее количество проверенных изделий, шт.

Верхняя и нижняя границы регулирования определяются по формулам:

где Р - средняя величину доли дефектных деталей;

N - общее количество изготовленных деталей (годовая программа), шт.

Исходя из расчетных данных построим контрольную Р - карту. На основании построенной контрольной карты можно сделать вывод о стабильности процесса. Процесс является стабильным, если значения доли дефектных изделий не выходят за границы рассчитанных верхних и нижних пределов.

Рисунок 2 - Контрольная Р - карта

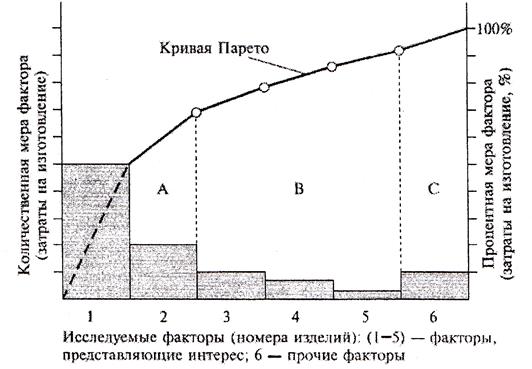

3.2.2 Построение диаграммы Парето для анализа дефектов.

Метод Парето применяется включен в состав семи методов контроля качества.

Суть метода заключается в том, что диаграмма Парето - инструмент, позволяющий выявить и отобразить проблемы, установить основные факторы, с которых нужно начинать действовать, и распределить усилия с целью эффективного разрешения этих проблем.

Диаграмма Парето отображает в убывающем порядке относительный вклад каждого объекта (дефекта) в общий результат.

Для показа накопленного вклада каждого объекта (дефекта) используются столбики. Для показа накопительного вклада используется кумулятивная кривая частоты.

Различают два вида диаграмм Парето:

1. По результатам деятельности - предназначена для выявления главной проблемы нежелательных результатов деятельности.

2. По причинам - используются для главной причины проблем, возникающих в ходе производства.

План действий:

- определить проблему, которую надлежит решить;

- учесть все факторы (признаки), относящиеся к исследуемой проблеме;

- выявить первопричины, которые создают наибольшие трудности, собрать по ним данные и проранжировать их;

- построить диаграмму Парето, которая объективно представит фактическое положение дел в понятной и наглядной форме;

- провести анализ диаграммы Парето.

Для заданного объекта исследования составить таблицу данных. Начертить путем суммирования величин слева направо кумулятивную кривую - ломаную, соединяющую точки накопленных сумм (количественной меры факторов или процентов). Провести анализ диаграммы Парето для идентификации самых важных факторов (проблем) в целях улучшения качества.

Таблица 5 - Данные для построения диаграммы Парето

| №п/п | Показатели качества | Количество зарегистрированных случаев |

| 1 | ||

| 2 | ||

| 3 | ||

| 4 | ||

| 5 | ||

| 6 |

Рисунок 3 - Диаграмма Парето для анализа влияния дефектов на качество детали при ее изготовлении

Заключение

Качество измерений является главным фактором производства, базирующегося на быстропротекающих процессах, автоматических процессах, на большом числе измеряемых величин.

При обеспечении качества изделий машиностроения необходимо уметь количественно оценивать параметры изделия, показатели качества, критерии и ограничения, решать задачу комплексного метрологического обеспечения и оптимальной организации измерений и контроля.

Для существенного повышения эффективности всего общественного производства и обеспечения функционирования систем управления качеством продукции разрабатывают системы контроля качества. Целью создания систем контроля качества является внедрение в промышленность единых объективных методов и средств контроля, алгоритмизация всех способов и видов контроля с дальнейшей их автоматизацией и переходом на автоматизированной системе управления качеством

В заключении необходимо проанализировать работы, выполненные для обеспечения и улучшения качества заданной детали при ее изготовлении.

Провести взаимосвязь между заданными техническими требованиями, организацией технического контроля и метрологическим обеспечением технологического процесса механической обработки. Дать оценку применения статистического регулирования стабильности и точности процесса.

Список используемых источников

Список содержит перечень отечественных и зарубежных литературных источников, которые студент использовал при проектировании и оформляется с соблюдением общих библиографических правил оформления списка литературы.

Список используемых источников располагается после заключения и фактически завершает текст пояснительной записки. Не менее 75% источников, должны быть изданы в последние пять лет.

В список источников включают только те наименования, которые использованы при написании текста и на которые в тексте есть ссылки. Источники в списке располагают в порядке появления ссылок на них в тексте, нумеруют арабскими цифрами без точки.

При описании книги данные о ней записываются в следующем порядке: фамилия автора, И.О. (или авторов); название книги; серия или редакция (если есть); город: издательство; год издания; количество страниц.

При описании источника, взятого из периодического издания, необходимо указывать фамилию автора, название статьи, название периодического издания, место выпуска, год и номер издания, страницы на которых расположен используемый материал.

Сведения о стандарте должны включать его индекс (ГОСТ или иной), регистрационный номер с годом принятия, вид стандарта и наименование:

При описании интернет источника необходимо указать электронный адрес и дату обращения.

При оформлении списка используемых источников рекомендуется руководствоваться материалами ПОЛОЖЕНИЯ о единых требованиях к оформлению курсовых и дипломных студенческих работ для технических специальностей Липецкого машиностроительного колледжа.

Требования к выполнению графической части курсового проекта

При выполнении графической части курсового проекта необходимо использовать материалы ПОЛОЖЕНИЯ о единых требованиях к оформлению курсовых и дипломных студенческих работ для технических специальностей Липецкого машиностроительного колледжа.

Требования к оформлению комплекта технологической документации

Комплект технологической документации должен состоять из маршрутной карты технологического процесса механической обработки заданной детали, операционной карты технического контроля и карты эскиза детали с указанием контролируемых параметров.

При оформлении комплекта технологической документации необходимо использовать «ПРАВИЛА ОФОРМЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ» - инструкцию для выполнения практических работ, курсового и дипломного проектирования для специальностей: 15.02.08 «Технология машиностроения» и 27.02.02 «Техническое регулирование и управление качеством».

Список используемой литературы

1. Аристов О.В. Управление качеством:. - М.: НИЦ ИНФРА-М, 2013

2. Бессонов, Ю. С., Степанов, А.С. Качество методик измерений // МОС. – 2014. – № 4

3. Гончаров А.А., Копылов В.Д. Основы метрологии, стандартизации, сертификации и контроля качества: - М.: Издательский центр «Академия», 2013

4. Ефимов В.В. Средства и методы управления качеством: - М.: КНОРУС, 2012.

5. Зайцев С.А. Контрольно-измерительные приборы и инструменты: - М.: Издательский центр «Академия», 2013

6. Келим Ю.М. Контроль и метрологическое обеспечение средств и систем автоматизации: - М.: ОИЦ «Академия», 2015

7. Латышенко К. П. Автоматизация измерений, контроля и испытаний: - М.: Издательский центр «Академия», 2012

8. Никифоров А.Д., Схиртладзе А.Г. Управление качеством: - М.: Студент, 2013.

9. Раннев Г.Г., Тарасенко А.П. Надежность и качество средств измерений: - М.: Издательский центр «Академия», 2014

10. Шишмарёв В.Ю. Средства измерений: - М.: Издательский центр «Академия», 2012

11. Руководящие документы, рекомендации и правила. – М.: Стандартинформ, 2013.

Нормативно-правовые источники:

1. Федеральный Закон от 26.06.2008 № 102-ФЗ "Об обеспечении единства измерений"

2. Федеральный закон РФ «О техническом регулировании», № 184-ФЗ, 27.12.2002. Документ со всеми изменениями, внесенными до 1 января 2012 года

3. ГОСТ 2.301-68 -2.320-81 Единая система конструкторской документации;

4. ГОСТ 2.105-95. ЕСКД. Общие требования к текстовым документам.

5. ГОСТ Р ИСО 9001 – 2008 Системы менеджмента качества. Требования.

6. ГОСТ Р ИСО 10012 – 2008 Менеджмент организации. Системы менеджмента измерений. Требования к процессам измерений и измерительному оборудованию

7. ГОСТ Р 50779.11-2000 Статистическое управление качеством

8. ГОСТ Р 50779.42 - 99 (ИСО 8258 - 91) Статистические методы. Контрольные карты Шухарта.

Периодические издания (отечественные журналы):

1. «Управление качеством»

2. «Методы менеджмента качества»

3. «Стандарты и качество»

4. «Мир измерений»

5. «Контроль качества»

6. «Вестник машиностроения»

Справочники и рекомендации:

Справочник Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник: В 2. - М.: Издательство стандартов, 1989

2020-04-12

2020-04-12 2617

2617