ПЕРЕЧЕНЬ ВОПРОСОВ И ПРАКТИЧЕСКИХ ЗАДАНИЙ (ЗАДАЧ)

ДЛЯ ПОДГОТОВКИ К ЭКЗАМЕНУ

1. Определение производственного и технологического процессов, операции, установа, перехода, позиции, рабочего приема.

2 Типы машиностроительного производства. И их характеристика

3. Построение технологических процессов по методу концентрации и дифференциации операций.

4. Поверхности (номинальная, действительная, измеренная).Точность обработки.

5. Погрешности обработки. Допустимая погрешность.

6. Влияние элементов процесса резания при точении на шероховатость обработанной поверхности.

7 Выбор баз. Классификация баз.

8. Правило шести точек.

9. Правила совмещения и постоянства баз.

10. Общие сведения о заготовках. Виды заготовок.

11. Виды заготовок, краткая характеристика. Факторы, влияющие

на выбор способа получения заготовки.

12. Основные правила выбора вида заготовки.

13. Понятие о припусках. Припуски на черновую, чистовую и отделочные обработки.

14. Порядок расчета припусков на механическую обработку

15. Операционные припуски и допуски. Припуски на черновую, чистовую

и отделочные обработки.

16. Понятие о технологичности конструкции. Правила определения технологичности конструкции

17. Последовательность разработки технологических процессов обработки деталей.

18. Техническое нормирование. Штучное время и его составляющие.

19. Норма времени и ее состав

20. Средства технологического оснащения: станки, оснастка, рабочее место.

21.. Токарные станки, применяемые для обработки наружных поверхностей тел вращения.

22. Виды обработки наружных поверхностей.

23.. Методы обработки внутренних поверхностей на шлифовальных

станках.

24 Особенности обработки плоских поверхностей на строгальных станках.

25.. Особенности обработки плоских поверхностей на шлифовальных станках.

26. Классификация резьб.

27. Методы нарезания резьб.

28. Обработка зубчатых поверхностей. Основные методы обработки зубьев цилиндрических и конических колес

29. Отделочные виды обработки зубчатых колес.

30. Обработка шлицевых поверхностей

31. Виды центрирования шлицевых соединений.

32. Шлифование шлицов

33. Способы обработки шпоночных канавок

34. Классификация валов. Заготовки к валам. Способы базирования

35. Классификация зубчатых колес.

36. Материалы для изготовления зубчатых колес.

37. Технические требования на зубчатые колеса.

38. Виды участков в механическом цехе.

39. Выбор транспортных средств, удаление отходов

40. Последовательность проектирования плана участка цеха

ПРАКТИЧЕСКИЕ ЗАДАНИЯ

Задачи 1-5

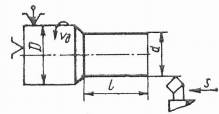

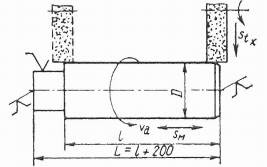

Определить норму штучного времени на обтачивание ступени вала из стали 50 (рис. 1).

Станок токарно-винторезный 16К20. Резец проходной отогнутый 16x25 мм с геометрическими параметрами φ = 45°;r = 1 мм. Размеры вала и исходные данные приведены в табл. 1.

Рисунок 1- Эскиз обработки детали для задач 1-5

Таблица 1- Исходные даннные для задач 1-5

| Номер задачи | Размеры обработки, мм | Параметр шероховатости Rz, мкм | Вид заготовки | П редел прочности материала, Ϭв, МПа | Материал режущей части резца | ||

| D | d | 1 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 60 | 56h 1 1 | 80 | 20 | Горячекатаный прокат | 750 | Т15К6 |

| 2 | 70 | 62h 14 | 100 | 40 | Горячекатаный прокат | 700 | Т5К10 |

| 3 | 80 | 72h 14 | 100 | 40 | Штамповка | 700 | Т5К10 |

| 4 | 90 | 86h 11 | 110 | 20 | Горячскатаный прокат | 750 | Т15К6 |

| 5 | 90 | 82h 14 | 120 | 80 | Штамповка | 700 | Т 5 К10 |

Задача 6- 10

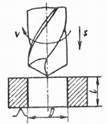

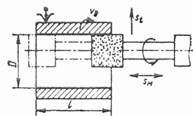

Определить норму штучного времени на обработку отверстия в детали (рис. 2). Размеры детали и исходные данные приведены в табл. 2.

Рисунок 2- Эскиз обработки для задач 6-10

Таблица 2- Исходные данные для задач 6-10

| Номер задачи | Размеры обработки, мм | Параметр шероховатости Rz, мкм | Материал детали | Форма заточки сверла | Общие сведения | |

| D | l | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 6 | 15 | 50 | 40 | Сталь 50, Ϭв =700 МПа | НП | Станок вертикально- сверлильный 2Н125 Сверло из стали Р6М5 Работа с охлаждением |

| 7 | 20 | 100 | 40 | Сталь 20, Ϭв =500 МПа | НП | |

| 8 | 22 | 120 | 160 | Сталь 40, Ϭв =600 МПа | дп | |

| 9 | 15 | 50 | 40 | Серый чугун, НВ 160 | нп | |

| 10 | 18 | 80 | 80 | Серый чугун, НВ 180 | дп | |

Задача 11-14

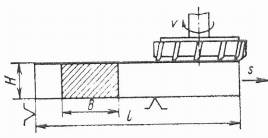

Определить норму штучного времени на обработку плоскости детали торцовой фрезой (рис. 3). Станок вертикально-фрезерный 6Р13. Остановка детали без выверки в тисках с винтовым зажимом. Размеры детали и исходные данные приведены в табл. 3.1 Производсгво крупносерийное.

Рисунок 3- Эскиз обработки детали для задач 11-14

Таблица 3 Исходные данные для задач 11-14

| Номер задачи | Размеры обработки, мм

| Масса детали, кг | Параметр шероховатости Rz, мкм | Припуск h, мм | Материал детали | Вид заготовки | Фреза торцовая

| |||

| В | l | D, мм | z | материал | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 11 | 50 | 200 | 2 | 80 | 2 | Сталь 20, Ϭв =500 МПа | поковка | 150 | 6 | Т5К10 |

| 12 | 70 | 200 | 3 | 40 | 2 | Сталь 50. Ϭв =700 МПа | поковка | 200 | 8 | Т5К10 |

| 13 | 50 | 200 | 2 | 20 | 2 | Серый чугун, НВ 160 | отливка | 150 1 | 6 | ВК8 |

| 14 | 70 | 200 | 3 | 40 | 2 | Серый чугун, НВ 200 | отливка | 200 | | 8 | ВК8 |

Задача 15-18

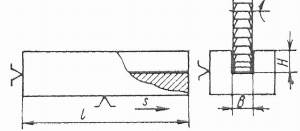

Определить норму штучно-калькуляционного времени на черновое фрезерование паза в детали (рис. 4) с размерами, указанными в табл. 4. Производство серийное.

Станок горизонтально-фрезерный 6Р81Г. Фреза дисковая трехсторонняя D = 90 мм со вставными ножами из стали Р6М5. Работа с охлаждением. Приспособление - тиски с винтовым зажимом. Величина партии деталей п = 100 шт.

Рисунок 4- Эскиз обработки детали для задач 15-18

Таблица 4 – Исходные данные для задач 15-18

| Номер задачи | Размеры обработки, мм | Материал детали | Вид заготовки | Масса детали, кг | Параметры фрезы | |||

| В | Н | 1 | В, мм | z | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 15 | 10Н11 | 5 | 100 | Сталь 40, Ϭв = 600 МПа | Горячекатаный прокат | 4 | 10 | 20 |

| 16 | 12H14 | 6 | 200 | Сталь 50, Ϭв = 700 МПа | Горячекатаный прокат | 6 | 12 | 12 |

| 17 | 10Н11 | 5 | 100 | Серый чугун, НВ 160 | Отливка | 3 | 10 | 20 |

| 18 | 12Н14 | 6 | 200 | Серый чугун, НВ 200 | Отливка | 5 | 12 | 12 |

Задача 19-22

Определить норму штучного времени на шлифование по методу продольной подачи детали, показанной на рис. 5.

Станок круглошлифовальный ЗБ151. Шлифовальный круг ПП600х63х305 мм. Припуск на шлифование 2П = 0,4 мм. Производство крупносерийное. Размеры детали и исходные данные приведены в табл. 5.

Рисунок 5 Эскиз обработки для задачи 19-22

Таблица 5- Исходные данные для задач 19-22

| Номер задачи | Размеры обработки, мм | Параметр шероховатости Ra, мкм

| Масса детали, кг | Материал детали | Характеристика абразивного материала | |

| D | 1 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 19 | 40h8 | 200 | 0,63 | 3 | Сталь 45, НВ 190 | 24А25НСТ16К8 |

| 20 | 50h9 | 300 | 0,32 | 4 | Сталь 40Х, HRC 45 | 24А16НС25К8 |

| 21 | 60h8 | 250 | 0,63 | 4 | Серый чугун, НВ 180 | 54С25НСМ25КЗ |

| 22 | 70h7 | 400 | 0,63 | 8 | Серый чугун, НВ 200 | 54С25НСМ25КЗ |

Задача 23-26

Определить норму штучного времени на шлифование отверстия в детали (рис. 6) по методу продольной подачи. Исходные данные приведены в табл. 6. Станок внутришлифовальный ЗА228.

Рисунок 6- Эскиз обработки для задач 23-26

Таблица 6- Исходные данные для задач 23-26

| Номер задачи | Размеры обработки, мм

| Припуск 2П, мм | Параметр шероховатости Ra, мкм | Масса детали, кг | Материал детали | Шлифовальный круг | |

| D | 1 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 23 | 50Н9 | 40 | 0,4 | 1,25 | 3 | Сталь 50, HRC 40 | ПП40 х30, 23А25НС26К |

| 24 | 60Н8 | 40 | 0.4 | 0,63 | 4 | Сталь У8, HRC 60 | ПП50х30, 24А16НС26К |

| 25 | 70Н8 | 50 | 0,4 | 0.63 | 5 | Серый чугун, НВ 180 | ПП60х40,63С16НС16К |

| 26 | 80Н8 | 50 | 0,5 | 0.63 | 5 | Серый чугун, НВ 220 | ПП60х40, 63С16НС16К |

Задача 27-30

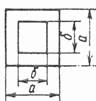

Определить норму штучного времени на операцию по шлифованию плоскостей детали в размер 20h9. Станок плоскошлифовальный ЗБ722, размеры шлифовального круга ПП450x63x203. Параметр шероховатости обрабатываемых поверхностей Rа= 1,25 мкм. Припуск на шлифование 2П = 0,8 мм. Установка деталей на электромагнитной плите, имеющей размеры 320x800 мм. Размеры деталей и исходные данные приведены в табл. 7. Производство крупносерийное.

Рисунок 7- Эскиз детали для задач 27-30

Таблица 7- Исходные данные для задач 27-30

| Номер задачи | Размеры детали, мм | Материал детали | Характеристика шлифовального круга | Масса | |||

| D | d | а | б | детали, кг | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 27 | - | - | 80 | 40 | Сталь 40, HRC 30 | 16А25НСМ16К5 | 0,5 |

| 28 | - | - | 120 | 60 | Сталь 50, МКС 42 | 16А25НСМ26К5 | 1,5 |

| 29 | 50 | 30 |.. - | — | Сталь У8, HRC 56 | 16А25НСМ16К5 | 0,3 | |

| 30 | 120 | 60 | — | Сталь 40Х, HRC 40 | 16А25НСМ26К5 | 1,2 | |

Критерии оценки за ответ на теоретические вопросы

| Оценка | Критерии оценки ответа студента |

| «Отлично» | Обстоятельно и с достаточной полнотой излагает материал вопросов. Даёт ответ на вопрос в определенной логической последовательности. Даёт правильные формулировки, точные определения понятий и терминов. Демонстрирует полное понимание материала, даёт полный и аргументированный ответ на вопрос, приводит необходимые примеры (не только рассмотренные на занятиях, но и подобранные самостоятельно). Свободно владеет речью (показывает связанность и последовательность в изложении). |

| «Хорошо» | Даёт ответ, удовлетворяющий тем же требованиям, что и для оценки «отлично», но допускает единичные ошибки, неточности, которые сам же исправляет после замечаний преподавателя. |

| «Удовлетворительно» | Обнаруживает знание и понимание основных положений, но: - допускает неточности в формулировке определений, терминов; - излагает материал недостаточно связанно и последовательно; - на вопросы экзаменаторов отвечает некорректно. |

| «Неудовлетворительно» | Обнаруживает непонимание основного содержания учебного материала. Допускает в формулировке определений ошибки, искажающие их смысл. Допускает существенные ошибки, которые не может исправить при наводящих вопросах преподавателя или ответ отсутствует. Беспорядочно и неуверенно излагает материал. Сопровождает изложение частыми заминками и перерывами. |

Критерии оценки за выполнение практического задания/задачи

| Оценка | Критерии |

| «Отлично» | Показал полное знание технологии выполнения задания. Продемонстрировал умение применять теоретические знания/правила выполнения/технологию при выполнении задания. Уверенно выполнил действия согласно условию задания. |

| «Хорошо» | Задание в целом выполнил, но допустил неточности. Показал знание технологии/алгоритма выполнения задания, но недостаточно уверенно применил их на практике. Выполнил норматив на положительную оценку. |

| «Удовлетворительно» | Показал знание общих положений, задание выполнил с ошибками. Задание выполнил на положительную оценку, но превысил время, отведенное на выполнение задания. |

| «Неудовлетворительно» | Не выполнил задание. Не продемонстрировал умения самостоятельного выполнения задания. Не знает технологию/алгоритм выполнения задания. Не выполнил норматив на положительную оценку. |

СПИСОК ЛИТЕРАТУРЫ

Основные источники:

| 1. | Данилевский В.В. Технология машиностроения. – М.: Высш. шк., 1984. – 416 с. |

| 2. | Ковшов А.Н. Технология машиностроения. – М.: Машиностроение, 1987. – 320 с. |

| 3. | Картавов С.А. Технология машиностроения. – К.: Вища школа, 1974. – 272 с. |

| 4. | Мосталыгин Г.П. Толмачевский Н.Н. Технология машиностроения. – М.: Машиностроение, 1990. – 288 с. |

| 5. | Силантьева Н.А., Малиновский В.Р. Техническое нормирование труда в машиностроении. – М.: Машиностроение, 1990. – 256 с. |

| 6. | Егоров М.Е. и др. Технология машиностроения. – М.: Высшая школа, 1976. – 534 с. |

| 7. | Гельфгат Ю.И. Сборник задач по технологии машиностроения. – М.: Высшая школа, 1986. – 271 с. |

| 8. | Дерябин А. Л., Эстерзон М.А. Технология изготовления деталей на станках с ЧПУ и в ГПС. – М.: Машиностроение, 1989. – 288 с. |

| 9. | Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения» – М.: Машиностроение, 1985. – 184 с. |

| 10. | Классификатор ЕСКД. Иллюстрированный определитель деталей. – М.: Машиностроение, 1986. |

| 11. | Маталин А.А. Технология машиностроения. – Л.: Машиностроение, Ленингр. отделение, 1985. – 512 с. |

| 12. | Нефёдов Н.А. Дипломное проектирование в машиностроительных техникумах. – М.: Высшая школа, 1986. – 239 с. |

| 13. | Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту. – М.: Машиностроение, 1976. – 285 с. |

| 14. | Технологический классификатор деталей машиностроения и приборостроения. – М.: Изд-во стандартов, 1987. |

| 15. | Кузнецов В.А., Чепрахин А.А. Технологические процессы в машиностроении: учебник. – М.: Академия., 2010. |

| 16. | Черпаков Б.И., Вереина Л.И. Автоматизация и механизация производства: учебное пособие. – М.: Издательский центр «Академия», 2010. – 384 с. |

| 17. | Черпаков Б.И., Вереина Л.И. Технологическое оборудование машиностроительного производства: учебное пособие. – М.: Издательский центр «Академия», 2010. – 416 с. |

| 18. | Аверченков В.И. Технология машиностроения. – М.: Инфра-М, 2006. – 228 с. |

Дополнительные источники:

| 1. | Мельников М.Ф., Бристоль Б.Н., Дементьев В.И. Технология машиностроения. – М.: Машиностроение, 1977. – 327 с. |

| 2. | Косилова А.Г., Мещеряков Р.К., Калинин М.А. Точность обработки, заготовки и припуски в машиностроении. Справочник технолога. – М.: Машиностроение, 1976. – 288 с. |

| 3. | Справочник технолога-машиностроителя. Под. ред. А. Н. Малова. – М.: Машиностроение, 1972. – 568 с. |

| 4. | Обработка металлов резанием. Справочник технолога. Под ред. Монахова Г.А. – М.: Машиностроение, 1974. – 600 с. |

| 5. | Обработка металлов резанием: Справочник технолога / М.А. Панов, В.В. Аникин и др./ Под общ. ред. А.А. Панова. – М.: Машиностроение, 1988. – 736 с. |

| 6. | Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1. – М.: Машиностроение, 1974. – 416 с. |

| 7. | Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть 1. Нормативы времени. – М.: Экономика, 1990. – 127 с. |

| 8. | Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно- заключительного на работы выполняемые, на металлорежущих станках. – М.: ЦБНТНИИ труда, 1984. – 430 с. |

| 9. | Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть 2. Нормативы режимов резания. – М.: Экономика, 1990. – 474 с. |

| 10. | Режимы резания металлов. Справочник. /Под ред. Ю. В. Барановского. – М.: Машиностроение, 1972. – 408 с. |

| 11. | Справочник технолога-машиностроителя. В 2-х т. Т.1. Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985. – 656 с. |

| 12. | Логашев В.Г. Технологические основы гибких производств. – Л.: Машиностроение, 1985. |

| 13. | Операционная технология обработки деталей общемашиностроительного применения на токарных станках с ЧПУ. Методические рекомендации. – М.: ВНИИТЭМР, 1985. |

| 14. | Автоматизированные комплексы механической обработки валов с использованием промышленных роботов. Методические рекомендации. – М.: ВНИИТЭМР, 1985. |

| 15. | Проектирование технологических процессов механической обработки в машиностроении. Под ред. В.В. Бабука. – Минск: Виша школа, 1987. |

| 16. | Данилевский В.В., Гельфгат Ю.И. Лабораторные работы и практические занятия по технологии машиностроения. – М.: Высшая школа, 1988. – 222 с. |

| 17. | Чернов И.Н. Металлорежущие станки. – М.: Машиностроение, 1988. – 416 с. |

| 18. | Металлорежущие станки: Учебник для нач. проф. образования / Б.И. Черпаков, Т.А. Альперович. – М.: Издательский центр «Академия», 2003. – 368 с |

2020-06-08

2020-06-08 51

51