Отчет по лабораторным работам

по дисциплине “Силовые агрегаты”

для студентов направления 23.03.03

“ Эксплуатация транспортно-технологических

машин и комплексов ”

всех форм обучения.

Выполнил:

Проверил: старший преподаватель

Огрызков С.В.

Севастополь

2020

ЛАБОРАТОРНАЯ РАБОТА №1

ИССЛЕДОВАНИЕ ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТКИ ДВИГАТЕЛЯ

Цель работы: расширить и углубить теоретические знания, полученные студентами при изучении автотранспортных двигателей внутреннего сгорания.

Задачи работы: изучение конструкции двигателя и определение параметров технической характеристики.

В процессе самостоятельной подготовки к лабораторной работе и ее выполнения студент должен:

- знать тенденции конструирования автомобильных двигателей; основные типы современных отечественных и зарубежных автотракторных двигателей и особенности их компоновки; требования стандартов, предъявляемые к современным двигателям; энергетические, экономические, экологические показатели автомобильных и тракторных двигателей;

- уметь самостоятельно оценивать технический уровень конструкции автомобильных и тракторных двигателей;

- приобрести практические навыки самостоятельного определения технической характеристики автомобильных и тракторных двигателей, критического анализа оценки технического уровня двигателя.

1.3. Порядок проведения практической части работы

При выполнении работы студенты должны соблюдать правила по охране труда и пожарной безопасности, разработанные и утвержденные кафедрой для лаборатории двигателей внутреннего сгорания и эксплуатационных материалов.

Основные типы двигателей, тенденции развития двигателестроения, их механизмы, системы, основные требования, предъявляемые к автотракторным двигателям, студенты изучают до выполнения лабораторной работы (при самостоятельной подготовке по справочной литературе [l,2]).

Работа проводится в следующем порядке:

1) Перед началом работы убедиться в комплектности двигателя, наличии и исправности необходимого инструмента и приспособлений.

2) Убедиться в надёжной фиксации разрезной модели двигателя.

3) Определить основные параметры двигателя, занести их в таблицу 1.1.

4) После проверки преподавателем полученных данных привести в порядок рабочее место, сдать двигатель и инструмент инженеру.

1.4. Порядок проведения теоретических расчетов

При проведении лабораторной работы на основании справочных данных или справочных материалов рассчитываются следующие параметры двигателя.

1) Отношение хода поршня к диаметру цилиндра:

, (1.5)

, (1.5)

где К – показатель короткоходности;

S – ход поршня, дм;

D – диаметр цилиндра, дм.

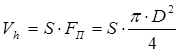

2) Рабочий объем цилиндра, дм3

, (1.6)

, (1.6)

где  – площадь поршня, дм2.

– площадь поршня, дм2.

3) Объем камеры сжатия, дм3

, (1.7)

, (1.7)

где  – степень сжатия.

– степень сжатия.

4) Рабочий объем двигателя, дм3:

, (1.8)

, (1.8)

где i – число цилиндров, шт.

5) Объемная мощность двигателя, кВт/дм3:

, (1.9)

, (1.9)

где Ne max - максимальная эффективная мощность двигателя, кВт.

6) Поршневая мощность, кВт

, (1.10)

, (1.10)

Результаты вычислений занести в таблицу 1.1.

Таблица 1.1 – Техническая характеристика двигателя выданного на основе индивидуального задания

| Параметры | Единицы измерения | Значение, величина |

| 1 | 3 | 4 |

| модель автомобиля | - | |

| Год выпуска автомобиля | - | |

| Модель двигателя | - | |

| Тип двигателя | - | |

| Способ: | ||

| - осуществления рабочего цикла | - | |

| - смесеобразования | - | |

| - воспламенения рабочей смеси | - | |

| Вид и марка применяемого топлива | - | |

| Число цилиндров, i | шт | |

| Расположение цилиндров | - | |

| Диаметр цилиндров, D | мм | |

| Ход поршня, S | мм | |

| Наклон оси цилиндра к вертикали в моторном отсеке | град | |

| Тип двигателя по отношению S/D | - | |

| Способ наполнения цилиндров свежим зарядом | - | |

| Порядок работы цилиндров | - | |

| Объем цилиндра: | ||

| рабочий, Vh | дм3 | |

| полный, Va | дм3 | |

| камеры сжатия, Vc | дм3 | |

| Степень сжатия, e | - | |

| Рабочий объем двигателя, Vr | дм3 | |

| Максимальная мощность, Ne max | кВт | |

| Частота вращения коленчатого вала при максимальной мощности, neN | мин-1 | |

| Максимальный крутящий момент, Me max | Н×м | |

| Частота вращения коленчатого вала при максимальном крутящем моменте, neM | мин-1 |

Продолжение таблицы 1.1

| 1 | 3 | 4 |

| Мощность, приходящаяся на единицу полного объема двигателя | кВт/дм3 | |

Эффективный удельный расход топлива,

| г/(кВт×ч) | |

| Тип системы смазки | - | |

| Марка применяемого масла летом и зимой | - | |

| Тип механизма газораспределения | - | |

| Расположение: | ||

| - клапанов | - | |

| - распределительного вала | - | |

| Тип системы вентиляции картера | - | |

| Способ охлаждения | - | |

| Марка охлаждающей жидкости | - | |

| Объемная мощность двигателя, Ng | кВт/дм3 | |

| Поршневая мощность, Nn | кВт |

1.6. Контрольные вопросы

1) Назначение двигателя.

2) Типы двигателей.

3) Признаки классификации двигателей.

4) Энергетические и экономические показатели двигателей.

5) Экологические показатели двигателей.

6) Способы осуществления рабочего цикла.

7) Способы смесеобразования и воспламенения рабочей смеси.

8) Виды и марки применяемых топлив.

9) Способы наполнения цилиндров свежим зарядом.

10) Объемы цилиндров двигателя.

11) Типы системы смазки и марки применяемых масел.

12) Типы системы охлаждения и марки охлаждающей жидкости.

ЛАБОРАТОРНАЯ РАБОТА №2

ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

Цель работы - расширить и углубить теоретические знания, полученные студентами при изучении кривошипно-шатунного механизма (КШМ) карбюраторных и дизельных двигателей.

Задачи работы - изучение конструкции и работы КШМ карбюраторных и дизельных автотранспортных ДВС, а также определение его основных параметров.

В результате самостоятельной подготовки к лабораторной работе и ее выполнения студент должен:

- знать основные типы поршневых ДВС современных отечественных автомобилей, требования, предъявляемые к КШМ и его деталям согласно стандартам, конструктивные особенности и принцип действия КШМ;

- уметь самостоятельно оценивать конструкции КШМ, пользоваться измерительным инструментом и измерять параметры, анализировать конструкцию и технический уровень КШМ;

- приобрести практические навыки работы с приспособлениями, проведения разборки и сборки КШМ, определения геометрических параметров КШМ.

2.2. Описание лабораторного оборудования

Лабораторное оборудование состоит из макетов двигателей модели ВАЗ-2101, МеМЗ-245, установленных на поворотных стендах, приспособлений и слесарного инструмента для разборки и сборки КШМ и измерительного инструмента для определения геометрических параметров КШМ.

Поворотный стенд, позволяет поворачивать двигатель на 360° (рисунок 2.2). С целью сокращения времени для разборочно-сборочных работ сняты с двигателя приборы электрооборудования, системы питания, смазки и охлаждения.

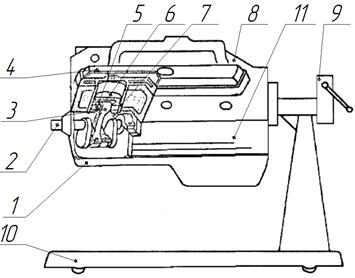

Рисунок 2.2 – Установка для определения параметров кривошипно-шатунного механизма:

1 – поддон картера; 2 – коленчатый вал; 3 – шатун; 4 – головка блока цилиндров; 5 – поршневой палец; 6 – поршень; 7 – гильза; 8 – блок цилиндров; 9 – редуктор стенда; 10 – основание стенда; 11 – картер двигателя.

2.3. Порядок проведения практической части работы

1) Убедиться в надежности крепления двигателя на поворотном стенде и проверить наличие необходимых приспособлений и инструментов;

2) Снять головку блока цилиндров и установить поршень первого цилиндра в верхнюю мертвую точку;

3) Измерить ход поршня. Для этого повернуть коленчатый вал и установить поршень первого цилиндра в нижнюю мертвую точку. Определить диаметр цилиндра, измерив его нутромером в двух взаимно перпендикулярных плоскостях;

4) Определить объем камеры сжатия, рабочий и полный объемы цилиндра на основе измерений и теоретических расчетов;

5) Оценить двигатель по отношению S/D;

6) Повернуть двигатель на 180°, снять поддон картера, шатуны с поршнями и коленчатый вал;

7) Определить овальность направляющей части поршня, измерив ее микрометром в двух взаимно перпендикулярных плоскостях (в плоскости поршневого пальца и перпендикулярной к нему);

8) Определить ступенчатость поршня, измерив микрометром диаметры направляющей и уплотняющей частей;

9) Изучить конструкцию поршня (форму днища, кольцевые канавки, меры предохранения от заклинивания и уменьшения силы инерции и др.);

10) Изучить конструкцию и крепление поршневого пальца (обратить внимание на его фиксацию от осевого перемещения);

11) Изучить конструкцию шатуна (обратить внимание на подвод масла к поршневому пальцу нижней крышки шатуна, на сечение тела шатуна и др.);

12) Измерить диаметры коренной и шатунной шеек коленчатого вала;

13) Определить перекрытие шеек коленчатого вала;

14) Записать результаты измерений и наблюдений в таблицу 2.1;

15) После проверки преподавателем полученных результатов (таблиц, схем, эскизов и т.д.) собрать двигатель, привести в порядок рабочее место и сдать инструмент инженеру.

2.4. Порядок проведения теоретических расчетов

При проведении лабораторной работы на основании произведённых замеров или справочных материалов рассчитываются следующие параметры кривошипно-шатунного механизма двигателя.

1) Диаметр цилиндра, мм:

(2.1)

(2.1)

где D’ – диаметр цилиндра, в плоскости, параллельной оси двигателя, мм;

D'' – диаметр цилиндра, в плоскости, перпендикулярной оси двигателя, мм.

2) Отношение хода поршня к диаметру цилиндра:

, (2.2)

, (2.2)

где К – показатель короткоходности;

S – ход поршня, мм;

D – диаметр цилиндра, мм.

3) Рабочий объем цилиндра, дм3:

, (2.3)

, (2.3)

где  – площадь поршня, дм2;

– площадь поршня, дм2;

4) Объем камеры сжатия, дм3:

, (2.4)

, (2.4)

где Vh – рабочий объём цилиндра, дм3;

– степень сжатия (приложение Б).

– степень сжатия (приложение Б).

5) Рабочий объем двигателя, дм3:

, (2.5)

, (2.5)

где  – количество цилиндров.

– количество цилиндров.

6) Диаметр уплотняющей части поршня, мм:

, (2.6)

, (2.6)

где  – диаметр уплотняющей части поршня, в плоскости поршневого пальца, мм;

– диаметр уплотняющей части поршня, в плоскости поршневого пальца, мм;

– диаметр уплотняющей части поршня, в плоскости, перпендикулярной поршневому пальцу, мм;

– диаметр уплотняющей части поршня, в плоскости, перпендикулярной поршневому пальцу, мм;

7) Диаметр направляющей части поршня, мм:

, (2.7)

, (2.7)

где  – диаметр направляющей части поршня в плоскости поршневого пальца, мм;

– диаметр направляющей части поршня в плоскости поршневого пальца, мм;

– диаметр направляющей части поршня в плоскости, перпендикулярной к поршневому пальцу, мм.

– диаметр направляющей части поршня в плоскости, перпендикулярной к поршневому пальцу, мм.

8) Конусность поршня, мм:

, (2.8)

, (2.8)

где h – высота поршня, мм.

9) Овальность поршня, мм:

(2.9)

(2.9)

10) Перекрытие шеек коленчатого вала, мм:

, (2.10)

, (2.10)

где  ,

,  – радиус соответственно шатунной и коренной шейки коленчатого вала, мм;

– радиус соответственно шатунной и коренной шейки коленчатого вала, мм;

– радиус кривошипа коленчатого вала, мм.

– радиус кривошипа коленчатого вала, мм.

Результаты вычислений занести в таблицу 2.1.

Таблица 2.1 – Основные параметры кривошипно-шатунного механизма двигателя

| Параметр | Единицы измерения | Значение, величина |

| Тип двигателя | - | |

| Число и расположение цилиндров | шт | |

| Тип камеры сжатия | - | |

| Диаметр цилиндра | м | |

| Ход поршня | м | |

| Тип двигателя по отношению S/D | - | |

| Объем цилиндра | м3 | |

| - рабочий | м3 | |

| - камеры сжатия | м3 | |

| - полный | м3 | |

| Диаметр: | м | |

| - уплотняющей части поршня | м | |

| - направляющей части в плоскости поршневого пальца | м | |

| - направляющей части в плоскости, перпендикулярной к поршневому пальцу | м | |

| Овальность направляющей части поршня | м | |

| Конусность поршня | м | |

| Меры, предохраняющие поршень от заклинивания | - | |

| Меры по облегчению поршня | - | |

| Форма днища поршня | - | |

| Тип и крепление поршневого пальца | - | |

| Шатун: | - | |

| - сечение его тела | - | |

| - способ подачи масла к поршневому пальцу | - | |

| Размеры коленчатого вала: | м | |

| - диаметр коренной шейки | м | |

| - диаметр шатунной шейки | м | |

| - радиус кривошипа | м | |

| Тип коленчатого вала по количеству коренных шеек | - | |

| Перекрытие шеек коленчатого вала | м | |

| Способ фиксации коленчатого вала от осевого смещения | - | |

| Порядок работы цилиндров двигателя | - |

2.6. Контрольные вопросы

1) Назначение кривошипно-шатунного механизма (КШМ).

2) Компоновочные схемы КШМ.

3) Конструкция и материалы деталей КШМ.

4) Основные типы камер сжатия.

5) Подвижные детали КШМ.

6) Неподвижные детали КШМ.

Выводы

ЛАБОРАТОРНАЯ РАБОТА №3

ОпреДеЛЕНИЕ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ МЕХАНИЗМА ГАЗОРАСПРеделения

Цель работы: расширить и углубить теоретические знания, полученные студентами при изучении механизмов газораспределения современных отечественных автотранспортных двигателей внутреннего сгорания.

Задачи работы: изучение конструкции и работы клапанного механизма газораспределения автомобильного двигателя, определение основных конструктивных параметров и построение диаграммы подъема впускного и выпускного клапанов.

В результате самостоятельной подготовки к лабораторной работе и ее выполнения студент должен:

- знать основные типы клапанных механизмов современных автомобильных двигателей, требования, предъявляемые к клапанным механизмам газораспределения и их деталям согласно стандартам, конструкцию и работу клапанных механизмов газораспределения;

- уметь самостоятельно оценивать конструкции клапанных механизмов газораспределения, пользоваться измерительным и специальным инструментами, строить диаграмму подъема клапанов, анализировать конструкцию и оценивать технический уровень современных механизмов газораспределения;

- приобрести практические навыки работы с приспособлениями, разборки и сборки клапанных механизмов газораспределения, определения геометрических и других параметров механизма газораспределения, построения графика подъема клапанов, критического анализа и оценки клапанного механизма газораспределения.

3.3. Описание лабораторного оборудования

Лабораторное оборудование состоит из макета двигателя модели МеМЗ-245, ЗМ-402 установленные на поворотных стендах; поворотного стенда с головками блоков цилиндров двигателя ВАЗ-2101 и Фольксваген Гольф (рисунок 3.6), приспособлений и слесарного инструмента для разборки и сборки газораспределительного механизма и измерительного инструмента для определения геометрических параметров.

Рисунок 3.6 – Общий вид стенда:

1 – рама; 2 – столешница; 3 – кронштейн; 4 – ось; 5 – гайки; 6 – болты; 7 – стопор; 8 – слесарные тиски; 9 – головка блока цилиндров.

Стенд представляет собой сварную раму 1 (рисунок 3.6). К раме в качестве столешницы прикручен лист металла 2. На раме закреплены четыре кронштейна 3, с осями 4. Головки блока цилиндров 9 крепятся к осям болтами 6 с гайками 5. Благодаря тому, что кронштейны вынесены вперед, головки цилиндров можно поворачивать на 360 градусов, фиксируя в определенных положениях стопорами 7. Для удобства выполнения различных операций к листу 2 прикручены слесарные тиски 8.

На стенде закрепляется сразу две головки цилиндров, что позволяет выполнять студентам лабораторную работу параллельно, не мешая друг другу.

3.4. Порядок проведения практической части работы

1) Убедиться в надежности крепления двигателя или головок блока цилиндров на стенде и наличия необходимых приспособлений и инструментов.

2) Снять клапанную крышку и определить расположение клапанов.

3) Снять коромысла и измерить плечи коромысел впускного и выпускного клапанов.

4) Освободить клапанные пружины (демонтировать впускной и выпускной клапаны), изучить способ фиксации пружин и механизм вращения клапанов. Измерить диаметры тарелок и углы рабочих фасок впускного и выпускного клапанов. Определить тип клапана и меры, уменьшающие аэродинамическое сопротивление течению газовой смеси.

5) Снять толкатели, определить их тип, способ вращения и изучить их конструкцию.

6) Освободить распределительный вал от продольной фиксации и снять его.

Изучить конструкцию распределительного вала (количество опорных шеек, элементы привода вспомогательных механизмов), измерить диаметры опорных шеек.

7) Изучить конструкцию привода механизма газораспределения (тип привода, передаточное число, мероприятия по снижению шума). Обратить внимание на установочные метки шестерни (звездочек).

8) Результаты измерений и наблюдений занести в таблицу 3.1.

9) Собрать и отрегулировать механизм газораспределения на стенде.

10) Снять диаграмму подъема выпускного и впускного клапанов h=f(a). Для этого установить поршень в ВМТ в конце такта сжатия, совместить "нуль" лимба со стрелкой, медленно поворачивая рукоятку коленчатого вала, и фиксировать через 2...100 подъем впускного и выпускного клапанов. Подъем клапана измерить штангенциркулем, а угол поворота коленчатого вала - по лимбу. Результаты измерения занести в таблицу 3.2.

11) По данным таблицы 3.2 построить график подъема впускного и выпускного клапанов по углу поворота коленчатого вала: hk=f(a).

12) После проверки полученных результатов собрать двигатель и ГБЦ, привести в порядок рабочее место, сдать инструмент инженеру.

3.5. Порядок проведения теоретических расчетов

При проведении лабораторной работы на основании справочных и полученных (измерением) данных рассчитываются следующие параметры газораспределительного механизма:

1) Передаточное число коромысла:

, (3.1)

, (3.1)

где lk, lT – плечо коромысла соответственно клапана и толкателя, м.

2) Максимальное перемещение клапана, м:

, (3.2)

, (3.2)

где hT – перемещение толкателя, определяемое по профилю кулачка распределительного вала (измерением), м.

3) Максимальная высота подъема толкателя, м:

, (3.3)

, (3.3)

где Н – высота кулачка, м;

rH – радиус начальной окружности, м;

Dh – тепловой зазор между стержнями клапана и толкателем (коромыслом), м.

Результаты вычислений занести в таблицу 3.1.

Таблица 3.1 – Основные параметры механизма газораспределения двигателя выбранного на основе индивидуального задания

| Параметры | Единицы измерения | Значение, величина |

| Тип механизма газораспределения | - | |

| Тип клапана: | - | |

| впускного | - | |

| выпускного | - | |

| Геометрические параметры впускного клапана: | - | |

| диаметр тарелки aтк | м | |

| угол фаски тарелки dф | град | |

| Геометрические параметры выпускного клапана: | - | |

| диаметр тарелки aтк | м | |

| угол фаски тарелки dф | град | |

| Размер зазора между толкателем и стержнем клапана | м | |

| впускного, Dh1 | - | |

| выпускного, Dh | - | |

| Способ регулировки теплового зазора | - | |

| Способ крепления пружин на стержне клапана | - | |

| Меры, уменьшающие аэродинамическое сопротивление | - | |

| Тип толкателя | - | |

| Способ установки толкателя | - | |

| Способ вращения толкателя | - | |

| Распределительный вал: | - | |

| количество опорных шеек | - | |

| диаметры опорных шеек, d01, d02,..., dоп | м | |

| способ фиксации от осевого смещения | - | |

| элементы привода вспомогательных механизмов | - | |

| Передаточное числе коромысла, ik | - | |

| Максимальная высота подъема толкателя, hт | м | |

| Максимальная высота подъема клапана | м | |

| впускного, hk1 | - | |

| выпускного, hk1 | - | |

| Начало открытия клапана | град | |

| впускного до ВМТ, a | - | |

| выпускного до НМТ, g | - | |

| Конец закрытия клапана | град | |

| впускного после НМТ, b | - | |

| выпускного после НМТ, d | - | |

| Продолжительность открытого состояния клапана | град | |

| впускного, qвп | - | |

| выпускного, qвып | - | |

| Перекрытие клапанов q | град | |

| Привод механизма газораспределения: | - | |

| тип | - | |

| передаточное число, iм | - | |

| мероприятия, повышающие бесшумность работы | - |

Таблица 3.2 – Параметры высоты подъёма клапана

| № исп. | Угол поворота коленчатого вала, град | Высота подъёма клапана, мм | |

| Впускного | Выпускного | ||

| 1 | 0 | ||

| 2 | 10 | ||

| 3 | 20 | ||

| … | … | ||

| … | … | ||

| 72 | 710 | ||

3.7. Контрольные вопросы

1) Типы механизмов газораспределения.

2) Достоинства и недостатки механизма газораспределения с верхним и нижним расположениями клапанов.

3) Влияние фаз газораспределения на мощность и экономичность двигателя.

4) Как влияют детали на конструкцию механизма газораспределения?

5) Чем отличаются условия работы выпускных клапанов от впускных?

6) Достоинства применения поворота клапанов.

7) Как повышается износо- и жаростойкость деталей механизма газораспределения?

8) Каково назначение зазоров в механизме газораспределения?

Выводы

ЛАБОРАТОРНАЯ РАБОТА №4

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ДВУХТАКТНОГО ДВИГАТЕЛЯ

Цель работы: закрепить знания по устройству и конструкции двухтактных двигателей внутреннего сгорания, оценить влияние геометрических и эксплуатационных параметров на работу двухтактного двигателя.

Задачи работы: изучение конструкции двухтактного двигателя и определение его основных параметров, технической характеристики.

В процессе самостоятельной подготовки к лабораторной работе и ее выполнения студент должен:

- знать тенденции конструирования автомобильных двигателей; основные типы современных отечественных и зарубежных автотракторных двигателей и особенности их компоновки; требования стандартов, предъявляемые к современным двигателям; энергетические, экономические, экологические показатели автомобильных и тракторных двигателей;

-уметь самостоятельно оценивать технический уровень конструкции автомобильных и тракторных двигателей;

- приобрести практические навыки самостоятельного определения технической характеристики двухтактных автомобильных и тракторных двигателей;

- анализировать оценки технического уровня двухтактных двигателей.

4.1.2. Принцип работы двухтактного двигателя

4.1.2.1. Принцип работы бензинового двухтактного двигателя

Схема устройства и работы двухтактного карбюраторного двигателя изображена на рисунке 4.2.

Основные части двигателя:

· цилиндр (5)

· кривошипная камера (4)

· кривошипно-шатунный механизм (6)

· системы питания и зажигания.

Рисунок 4.2 – Схема устройства и работы двухтактного карбюраторного двигателя:

а – сжатие смеси в цилиндре и наполнение кривошипной камеры; б – рабочий ход и сжатие смеси в кривошипной камере; в – выпуск отработавших газов и продувка цилиндра; 1– впускное окно; 2– продувочное окно; 3– выпускное окно; 4 – кривошипная камера; 5 – цилиндр; 6– кривошипно-шатунный механизм.

4.1.2.2. Принцип работы дизельного двухтактного двигателя

Рисунок 4.3 – Схема рабочего цикла двухтактного дизельного двигателя:

а – продувка цилиндра от отработавших газов и наполнение его воздухом; б – сжатие воздуха; в – начало рабочего хода; г – выпуск отработавших газов; 1 – воздушный компрессор; 2 – окна в цилиндре; 3 – насос форсунка; 4 – выпускной канал; 5 – головка блока; 6 – цилиндр; 7 – воздушная к5амера; 8 – поршень; 9 – коленчатый вал.

4.2. Описание лабораторного оборудования

4.3. Порядок проведения практической части работы

1) Проверить комплектность двигателя, наличие и исправность необходимого инструмента и приспособлений.

2) Убедиться в надёжной фиксации разрезной модели двигателя.

3) Ознакомиться с устройством двигателя и определить его основные параметры.

4) Измерить основные параметры двигателя:

- диаметр цилиндра;

- ход поршня;

- расстояние от НМТ до точки закрытия выпускного окна поршнем.

5) После проверки преподавателем полученных данных привести в порядок рабочее место, сдать двигатель и инструмент инженеру.

4.4. Порядок проведения теоретических расчетов

При проведении лабораторной работы на основании справочных данных и измерений рассчитать следующие параметры двигателя.

1) Полезный рабочий объем, дм3:

, (4.1)

, (4.1)

где  – полный рабочий объем, дм3;

– полный рабочий объем, дм3;

– потерянный рабочий объем, дм3.

– потерянный рабочий объем, дм3.

2) Полный рабочий объем, дм3:

, (4.2)

, (4.2)

где  – ход поршня, дм;

– ход поршня, дм;

– площадь поршня, дм2;

– площадь поршня, дм2;

D – диаметр цилиндра, дм.

3) Потерянный рабочий объем, дм3:

, (4.3)

, (4.3)

где  – расстояние от НМТ до точки закрытия выпускного окна поршнем, дм.

– расстояние от НМТ до точки закрытия выпускного окна поршнем, дм.

4) Потерянная доля хода поршня, дм:

. (4.4)

. (4.4)

5) Объем камеры сгорания, дм3:

, (4.5)

, (4.5)

где  – действительная степень сжатия (приложение В).

– действительная степень сжатия (приложение В).

6) Геометрическая (условная) степень сжатия:

. (4.6)

. (4.6)

7) Объемная мощность двигателя, кВт/дм3:

, (4.7)

, (4.7)

где Nemax – максимальная мощность двигателя, кВт;

8) Поршневая мощность, кВт:

, (4.8)

, (4.8)

где i – число цилиндров;

Результаты вычислений занести в таблицу 4.2.

Таблица 4.2 – Результаты вычислений и измерений

| Параметры | Единицы измерения | Значение, величина |

| 1 | 3 | 4 |

| Модель двигателя | - | |

| Тип двигателя | - | |

| Число цилиндров, i | шт | |

| Расположение цилиндров | - | |

| Угол наклона цилиндров | град | |

| Число окон в цилиндре - впускных - выпускных - перепускных | шт шт шт | |

| Число тактов | шт | |

| Система газораспределения | - | |

| Система охлаждения | - | |

| Диаметр цилиндра, D | дм | |

| Ход поршня, S | дм | |

Расстояние от НМТ до точки закрытия выпускного окна поршнем,

| дм | |

| Полезный рабочий объём цилиндра, Vh | дм3 | |

Полный рабочий объем цилиндра,

| дм3 | |

| Полный объём цилиндра, Va | дм3 | |

| Объём камеры сжатия, Vc | дм3 | |

| Действительная степень сжатия, e | - | |

Геометрическая степень сжатия,

| - | |

| Вид и марка применяемого топлива | - | |

| Пропорция количества топлива к количеству масла | - | |

| Число карбюраторов | шт | |

| Диаметр диффузора карбюратора | мм | |

| Максимальная мощность, Ne max | кВт | |

| Объемная мощность двигателя, Ng | кВт/дм3 | |

| Поршневая мощность, Nn | кВт |

4.5. Контрольные вопросы

1) Область применения двухтактных двигателей;

2) Принцип работы бензинового двухтактного двигателя;

3) Принцип работы дизельного двухтактного двигателя;

4) Виды (способы) продувки;

5) Преимущества двухтактных двигателей;

6) Недостатки двухтактных двигателей;

7) Отличие действительной степени сжатия от геометрической;

8) Что такое потерянная доля хода поршня;

9) Что такое потерянный рабочий объем.

Выводы:

ЛАБОРАТОРНАЯ РАБОТА № 5

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ЖИДКОСТНОЙ СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ

Цель работы - расширить, углубить и закрепить теоретические знания, полученные студентами при изучении систем охлаждения современных автомобильных поршневых двигателей.

Задачи работы - изучение конструкции и работы, а также определение основных параметров жидкостной системы охлаждения поршневого автомобильного двигателя и ее составных частей.

В результате самостоятельной подготовки к лабораторной работе и ее выполнения студент должен:

- знать назначение, основные типы, конструкцию и принцип работы систем жидкостного охлаждения современных автомобильных и тракторных поршневых двигателей, назначение, типы, конструкцию и принцип действия основных элементов системы охлаждения, требования, предъявляемые к жидкостной системе охлаждения, ее составным частям и охлаждающим жидкостям согласно стандартам, способы регулирования температуры двигателя, а также особенности жидкостных систем охлаждения дизельных двигателей и двигателей с воздушным охлаждением;

- уметь самостоятельно оценивать конструкции системы охлаждения и ее составных частей, применять охлаждающие жидкости в зависимости от времени года, условий эксплуатации автомобилей и конструкции двигателя;

- приобрести практические навыки разборки и сборки составных частей системы охлаждения двигателя, критического анализа и оценки конструкций системы охлаждения и ее составных частей.

5.2. Описание лабораторного оборудования

Лабораторная установка имеет два рабочих места (рисунок 5.2). Первое предназначено для изучения конструкции и определения параметров системы охлаждения и ее составных частей, состоит из поворотного стенда 8, на котором установлен двигатель 7, полностью укомплектованный приборами системы охлаждения. Второе место (рисунок 5.3) предназначено для исследования работы паровоздушного клапана и термостата, состоит из лабораторного стола 1, на котором установлены резервуар 2. Резервуар герметически закрыт пробкой 8, снабженный паровым 10 и воздушным 9 клапанами. Для сообщения внутренней полости резервуара с атмосферой в заливной горловине имеется пароотводная трубка 7. Внутри резервуара установлены стакан 13 с термостатом 14, термометр 15 и электрический подогреватель 11 с питанием от внешней электрической цепи. На верхней части бачка для измерения давления и разрежения в бачке установлены мановакуумметр 6, а для определения начала и полного открытия клапана термостата – индикатор часового типа 12.

Рисунок 5.2 – Схема установки для определения параметров системы охлаждения:

1 - радиатор; 2 – вентилятор; 3 - гидромуфта привода вентилятора; 4 – водяной насос; 5 – термостат; 6 – расширительный бачок; 7 – двигатель; 8 – поворотный стенд.

Для ускорения охлаждения воды в бачке предусмотрен кран 5 для наполнения резервуара холодной водой и кран 3 для слива воды из резервуара, а поддержание заданного уровня воды в резервуаре обеспечивается сливной трубкой 4.

Корпус резервуара заземлен в общий контур заземления.

Рисунок 5.3 – Схема лабораторной установки для исследования работы паровоздушного клапана и термостата

5.3. Порядок проведения практической части работы

1) Перед началом работы необходимо убедиться в надежности крепления двигателя на стенде и комплектности оборудования, получить у инженера приспособления, инструмент и плакаты;

2) Изучить общую схему и работу жидкостной системы охлаждения заданного двигателя, установку для исследования работы паровоздушного клапана и термостата;

3) Снять с двигателя составные части системы охлаждения, изучить их конструкцию и работу, определить основные параметры элементов системы охлаждения. Необходимые данные занести в таблицу 5.1;

4) Получить индивидуальное задание у преподавателя;

5) Подготовить установку для исследования работы паровоздушного клапана и термостата. Для этого нужно полностью заполнить резервуар 2 водой (рисунок 5.3) и надежно закрыть его пробкой 8;

6) После проверки заземления включить во внешнюю сеть подогревательный элемент 11;

7) Исследовать работу паровоздушного клапана и термостата в режимах нагрева и охлаждения;

8) Показания мановакуумметра 6, индикатора 12 и термометра 15 записывать через 2...5° в интервале температур примерно 50...120°С (до открытия парового клапана 9 при нагреве и закрытия воздушного клапана 10 и клапана термостата при охлаждении);

9) При открытии парового клапана 9 (появление пара в паровоздушной трубке 7 через 10 с выключить из сети нагревательный элемент 11 и начать охлаждать жидкость, находящуюся в резервуаре. Для этого открыть кран 5 и заполнить до соответствующего уровня резервуар холодной водой, поддерживая его с помощью крана 3;

10) Охлаждать резервуар и вести наблюдение за показаниями приборов до закрытия воздушного клапана 10 и клапана термостата 14;

11) После закрытия воздушного клапана 10 и клапана термостата закрыть кран 5, открыть кран 3 и слить воду из резервуара 2 в канализацию;

12) Результаты исследования занести в таблицу 5.2;

l3) Повторить исследование работы паровоздушного клапана и термостата в указанной последовательности еще дважды;

14) Для проведения исследования зафиксировать температуру и давление в бачке начала открытия и закрытия клапанов (паровоздушного и термостата);

15) Проанализировать полученные данные, отметить в таблице 5.2 температуру кипения воды, температуры начала открытия, полного открытия и закрытия клапана термостата, температуру и давление открытия и закрытия парового и воздушного клапанов;

16) После выполнения лабораторной работы оформленный черновик отчета предъявить преподавателю для проверки полученных результатов;

17) После проверки отчета и получения разрешения преподавателя собрать двигатель и составные части системы охлаждения, привести в порядок рабочее место, и сдать учебному мастеру (лаборанту) приспособления, инструмент, плакаты.

Таблица 5.1 – Основные параметры системы охлаждения двигателя по индивидуальному заданию

| Параметры | Единицы измерения | Значение, величина |

| Тип системы охлаждения | - | |

| Емкость системы охлаждения Qж | дм3 | |

| Составные части системы охлаждения | - | |

| Тип радиатора | - | |

| Паровоздушный клапан: | - | |

| давление открытия парового клапана Рп | мПа | |

| температура, при которой открывается паровой клапан, Тп | °С | |

| давление открытия воздушного клапана, Рв | МПа | |

| температура, при которой открывается воздушный клапан, Тв | °С | |

| Тип термостата | - | |

| Температура воды | °С | |

| начала открытия клапана термостата, Тк | - | |

| полного открытия клапана термостата, Тпк | - | |

| полного закрытия термостата, Тзк | - | |

| Высота подъема клапана термостата, hт | мм | |

| Состав наполнителя термостата | - | |

| Способы регулирования температуры жидкости: | - | |

| автоматический | - | |

| ручной | - | |

| Способ подвода охлаждающей жидкости к наиболее нагретым деталям двигателя | - | |

| Нормальный температурный режим двигателя, Тн, | °С | |

| Марка применяемого антифриза (тосола) | - | |

| Состав антифриза | - | |

| Температура застывания антифриза, Та | °С | |

| Тип и место расположения водяного насоса | - | |

| Составные части водяного насоса | - | |

| Способ отключения лопастей вентилятора | - | |

| Способ управления створками жалюзей | - |

Таблица 5.2 – Параметры характеристики паровоздушного клапана и термостата

| № п/п | Температура, °К | Высота подъема клапана термостата, мм | Давление-разрежение в резервуаре, мПа | Примечание | ||||||

| 1 | 2 | 3 | Среднее | 1 | 2 | 3 | Среднее | |||

| 1 | 60 | |||||||||

| 2 | 65 | |||||||||

| . | . | |||||||||

| . | . | |||||||||

| . | . | |||||||||

| . | 120 | |||||||||

| . | 115 | |||||||||

| 110 | ||||||||||

| . | ||||||||||

| . | ||||||||||

| . | ||||||||||

| 60 | ||||||||||

5.5. Контрольные вопросы

1.Назначение и типы систем охлаждения автомобильных двигателей.

2.Требования, предъявляемые к системам охлаждения их составным частям и охлаждающим жидкостям согласно стандартам.

3. Схема и принцип работы жидкостной системы охлаждения двигателей.

4. Конструкция и принцип работы составных элементов системы охлаждения.

5. Основные достоинства и недостатки принудительной закрытого типа жидкостной системы охлаждения.

6. Схемы и принцип работы систем, автоматически регулирующих температуру двигателя.

Выводы

БиБЛИографический список

1. Райков Я.Н.. Конструкции автомобильных и тракторных двигателей / Н.Я. Райков, Г.Н. Рытвинский - М.: Высшая школа, 1986. – 160 с.

2. Алексеев В.П. Двигатели внутреннего сгорания: Устройство и работа поршневых и комбинированных двигателей / В.П. Алексеев, Н.А. Иващенко, В.И. Ивин – М.: Машиностроение, 1980. – 180 с.

3. Гутаревич Ю.Ф.. Снижение токсичности выбросов при эксплуатации автомобиля / Ю.Ф. Гутаревич, О.Д. Климпуа, Н.Н. Худолий – К.: Техника, 1981. – 52 с.

4. Богданов С. Н. Автомобильные двигатели/ С.Н. Богданов, М.М. Буренков, И. Е. Иванов.– Машиностроение, 1987. - 470 с.

5. Тимченко Г.И. Автомобильные двигатели: Учебное пособие для вузов по специальности «Автомобили и автомобильное хозяйство»/ Г.И. Тимченко, Ю.Ф. Гутаревич, К.Е. Долганов.– Харьков: Основа, 1985. – 343 с.

ПРИЛОЖЕНИЕ А

Таблица А1- Техническая характеристика двигателя модели МеМЗ-245

| Параметр | Единицы измерения | Обозначение | Значение |

| 1 | 2 | 3 | 4 |

| 1) Диаметр цилиндра и ход поршня, | мм | D x S | 72х67 |

| 2) Рабочий объем двигателя | л |

| 1,091 |

| 3) Степень сжатия | - | e | 9,5 |

| 4) Номинальная мощность: | кВт (л.с.) |

| |

| – брутто | 39(53) | ||

| – нетто | 37,5 (51) | ||

| 5) Частота вращения коленчатого вала: | мин-1 | ||

| – номинальная |

| 5300...5500 | |

| – максимальная |

| 5600 | |

| – минимальная на холостом ходу |

| 700...950 | |

| 6) Максимальный крутящий момент: | Н∙м (кгс∙м) |

| |

| – брутто | 80,4 (8,2) | ||

| – нетто | 78,5 (8,0) | ||

| 7) Частота вращения коленчатого вала при максимальном крутящем моменте | мин-1 |

| 3000...3500 |

| 8) Порядок работы цилиндров | - | - | 1—3—4—2 |

| 9) Направление вращения коленчатого вала | - | - | Правое |

| 10) Вид топлива | - | - | бензин АИ-93 |

ПРИЛОЖЕНИЕ Б

Таблица Б1- Техническая характеристика двигателя модели 2101

| Параметр | Единицы измерения | Значение | |

| 1 | 2 | 3 | |

| Расположение двигателя | - | Спереди, продольное | |

| Объем двигателя | см3 | 1198

<

Сейчас читают про:

|

2020-06-29

2020-06-29 521

521