1.3 Факторы преждевременного разрушения

1.3.2 Химический состав

Почти все легирующие элементы, повышающие предел прочности, а также углерод и вредные примеси серы и фосфора влияют на сопротивление ЗХР [ (Гладштейн Л.И., Филлипов Г.А., 2009)].

1.3.2.1 Углерод

В [ (2015)] для ВПБ класса прочности 12.9 предельное содержание углерода колеблется от 0.29 до 0.5%; однако в японских исследованиях о зависимости ЗХР от временного сопротивления [ (Yamamoto S., 1968)] указано, что после  сопротивление ЗХР для сталей с углеродом

сопротивление ЗХР для сталей с углеродом  было минимальным, а с содержанием до 0.2% максимальным.

было минимальным, а с содержанием до 0.2% максимальным.

Согласно [ (Гладштейн Л.И., Филлипов Г.А., 2009)] малоуглеродистые стали меньше подвержены ЗХР, по сравнению со среднеуглеродистыми, обладающими большей прочностью, но интенсивнее ее теряющими.

Углерод влияет на тонкую микроструктуру стали: после понижения его содержания до  с

с  количество микротрещин снижается, повышаются вязкость, а также пластичность, смягчаются внутренние структурные микронапряжения. Благодаря чему, материал становится менее восприимчивым к ЗХР [ (Круцан А.М., Чапля О.Н., Ваиленко И.И.,, 1978)]

количество микротрещин снижается, повышаются вязкость, а также пластичность, смягчаются внутренние структурные микронапряжения. Благодаря чему, материал становится менее восприимчивым к ЗХР [ (Круцан А.М., Чапля О.Н., Ваиленко И.И.,, 1978)]

1.3.2.3 Элементы, карбиды которых приводят к осадочному упрочнению: молибден, ванадий, титан, ниобий, бор

Карбидообразующие легирующие элементы, такие как молибден и ванадий, растворенные в стали на протяжении нагрева для закалки в виде связанных нанометровых частиц карбидов, значительно упрочняют границы бывших  зерен. Установлено, что карбиды молибдена, ванадия, титана и ниобия способны улавливать водород в, так называемые, ловушки – границы бывших аустенитных зерен, благодаря чему он не может диффундировать и остается распределенным в стали относительно равномерно [(Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)], в [ (I. A. Krutikova, L. M. Panfilova, 2010)], [ (И.А. Крутикова, Л.М. Панфилова, Л.А. Смирнов, 2012)], [ (И.А. Крутикова, Л.М. Панфилова, Л.А. Смирнов, 2012)] указано, что данным свойством обладает и карбонитрид ванадия. Также карбид ванадия увеличивает критическое содержание водорода благодаря значительному измельчения зерна [ (I. A. Krutikova, L. M. Panfilova, 2010)], [(Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)], [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)].

зерен. Установлено, что карбиды молибдена, ванадия, титана и ниобия способны улавливать водород в, так называемые, ловушки – границы бывших аустенитных зерен, благодаря чему он не может диффундировать и остается распределенным в стали относительно равномерно [(Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)], в [ (I. A. Krutikova, L. M. Panfilova, 2010)], [ (И.А. Крутикова, Л.М. Панфилова, Л.А. Смирнов, 2012)], [ (И.А. Крутикова, Л.М. Панфилова, Л.А. Смирнов, 2012)] указано, что данным свойством обладает и карбонитрид ванадия. Также карбид ванадия увеличивает критическое содержание водорода благодаря значительному измельчения зерна [ (I. A. Krutikova, L. M. Panfilova, 2010)], [(Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)], [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)].

Растворимость карбидов молибдена и ванадия в γ зернах больше чем у других элементов, таких как ниобия и титана. Также карбиды молибдена и ванадия легко растворяются при производственной температуре закалки (1123 - 1223 K) болтов. [(Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)]

Из опытов на замедленное разрушение содержащей молибден и ванадий было установлено, что при коррозионных условиях (к примеру, в дождливую погоду) такая сталь поглощала водород в ловушки, лишая его способности к диффузии; а при условиях, когда коррозия не происходит (например, ясная сухая погода), карбиды ванадия выпускают уловленный водород в атмосферу, не провоцируя ЗХР [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)].

По данным [ (Ковальчук Г.З., Ярмош В.Н., ЛУчкин В.С.,, 1987)] одновременное присутствие в стали титана и бора упрочняют границы бывших аустенитных зёрен, что приводит к повышению предельной концентрации водорода. Их действие аналогично ванадию и молибдену, однако поглощение водорода в коррозионных условиях и выпуск его из ловушек вне коррозионной среды указаны не были [ (Саррак В.И., Филлипов Г.А., Чевская О.И., Литвиненко Д.А., 1979)].

Согласно [ (Kimura I., Watanabe T., Honda M., Hiroi R., Usa M., 1973)] содержание титана около 0.04% в несколько раз повышает время до наступления ЗХР для низкоуглеродистых C-Cr-Mo-B и C-Cr-B сталей.

В [ (Грибанова Л.И., Филлипов Г.А., 1983)] было получено, что для стали 40Х селект при контроле неизменным содержание углерода 0.4% добавки титана также увеличивают промежуток времени перед замедленным разрушением.

1.3.2.4 Фосфор, сера и другие вредные примеси

Из работ [ (Саррак В.И., Филлипов Г.А., Чевская О.И., Литвиненко Д.А., 1979)], [ (И.А. Крутикова, Л.М. Панфилова, Л.А. Смирнов, 2012)] следует, что вредные примеси осаждаются на границах зерен при переходе железа в аустенит и закрепляются на них закалкой, тем самым снижая силы притяжения между одинаковыми частицами в пределах одной фазы. Благодаря чему и уменьшается сопротивление ЗХР.

В [ (Филиппов, 1989)] указано, что вредные примеси снижают необходимую энергию для распространения межзеренной трещины, возможно, до  , и материал разрушается до наступления пластики.

, и материал разрушается до наступления пластики.

Как отмечено в [ (Филиппов, 1989)], [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)], [ (Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)], фосфор и сера осаждаются между границами исходных гамма зерен также при нагреве для закалки, что приводит к дополнительной хрупкости. С уменьшением содержания серы и фосфора сопротивление ЗХР резко повышается [ (Гладштейн Л.И., Филлипов Г.А., 2009)].

Сурьма, мышьяк, селен, олово и другие цветные металлы, будучи, поверхностно активными, также образуют осадки на границах аустенитных зерен, но они не приводят к осадочному упрочнению, а вызывают ООР. Их влияние возможно уменьшить введением микродобавки бора, кроме того, бор подавляет вредное действие фосфора и, в какой-то степени, серы [ (Гладштейн Л.И., Филлипов Г.А., 2009)], [ (Лякишев Н.П., Плинер Ю.Л., Ланно С.И.,, 1986)], [20].

1.3.1 Конструирование и производство

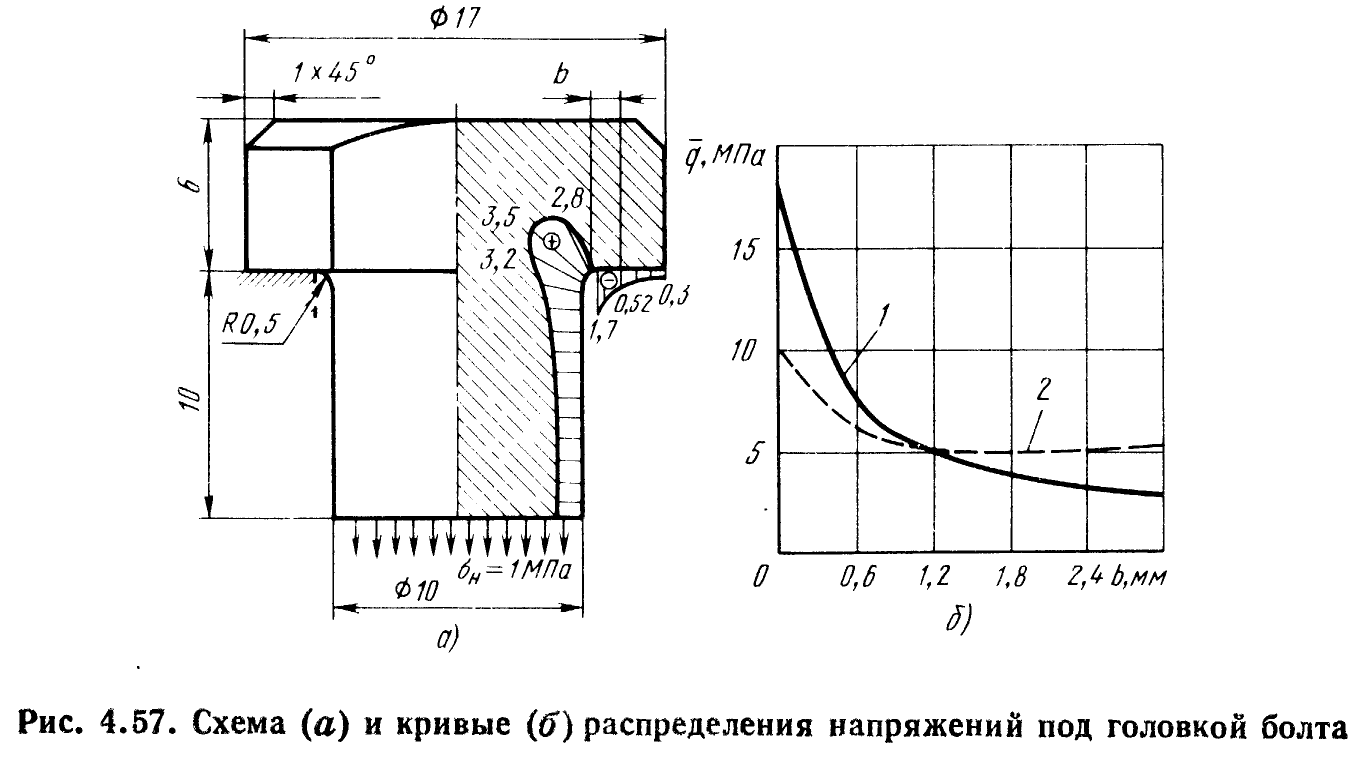

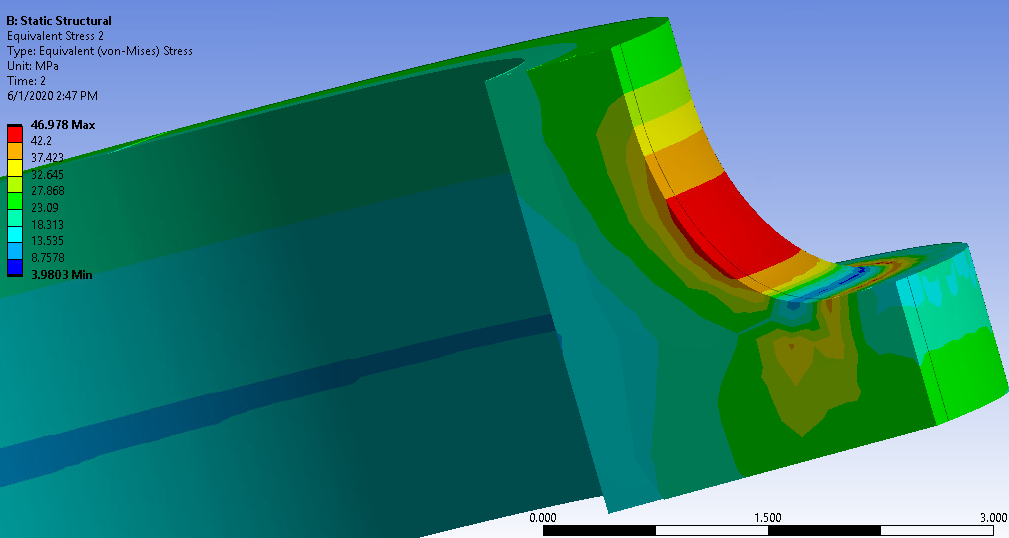

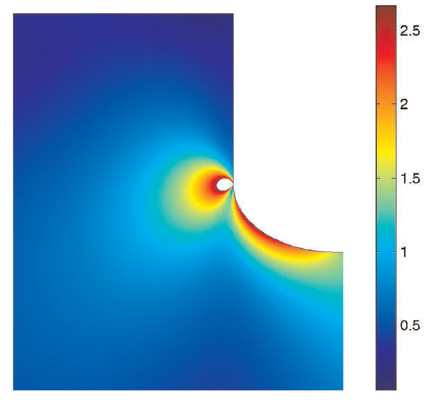

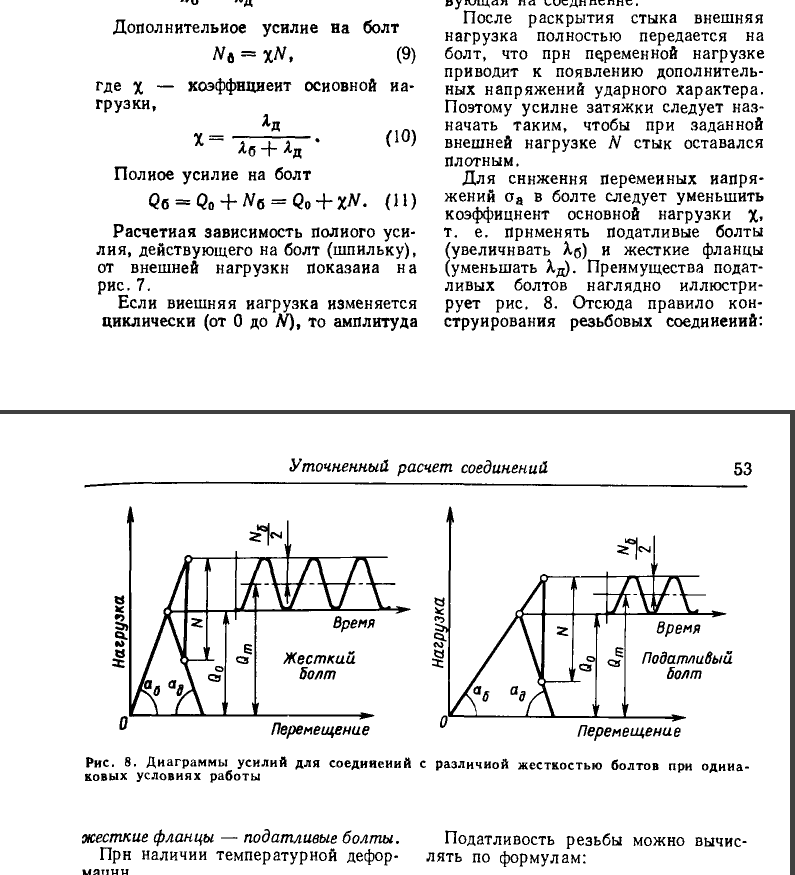

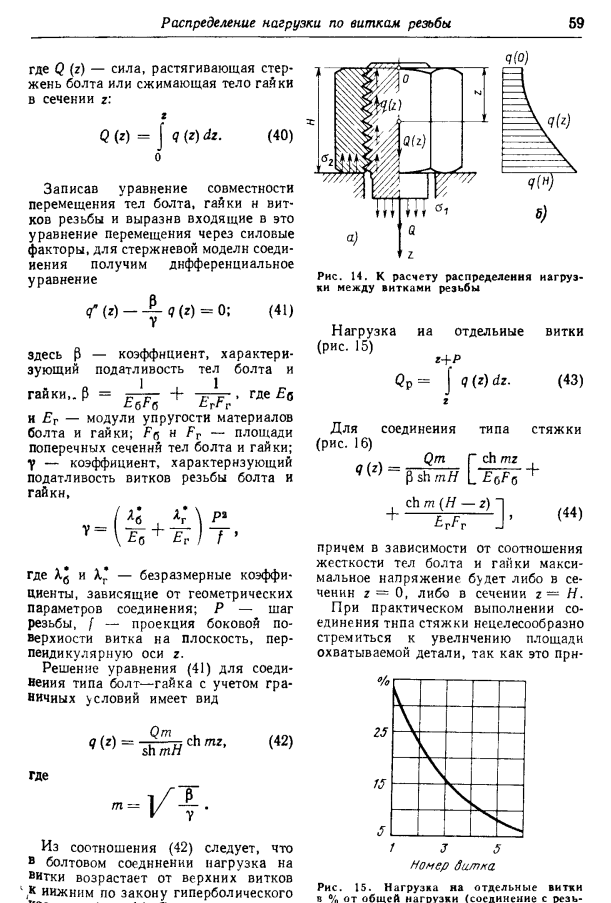

Неравномерное НДС в резьбе с максимальной концентрацией напряжений в первом от шайбы витке [ (Биргер И.А., Иосилевич Г.Б., 1990)]

[ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)], [ (Биргер И.А., Иосилевич Г.Б., 1990)] Концентрация напряжений снижается при повышении радиуса скругления при перехода как от стержня к головке болта, так и между зубьями резьбы.

Предпочтительный способ получения резьбы - накатывание, как правило, стабильный радиус впадины и уменьшает подверженность к ЗХР. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Не должно быть задиров, трещин или закатов во впадинах резьбы. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Способ обработки поверхности: пескоструйная обработка и полирование, которые устраняют направленность микрорельефа поверхности и задиры, полученные в процессе резания, а также микротрещины, появившиеся по различным технологическим причинам. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Негативным фактором является большая податливость стягиваемых деталей. [ (Биргер И.А., Иосилевич Г.Б., 1990)].

ЗХР не происходит у болтов с длительной прочностью менее  ; при достижении предела прочности 1200МПа восприимчивость к ЗХР значительно повышается. [ (Биргер И.А., Иосилевич Г.Б., 1990)], [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)].

; при достижении предела прочности 1200МПа восприимчивость к ЗХР значительно повышается. [ (Биргер И.А., Иосилевич Г.Б., 1990)], [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)].

Сопротивление замедленному разрушению можно повысить с увеличением температуры закалки, так как при этом сдерживается межзерновой перелом. [ (Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)], [ (И.А. Крутикова, Л.М. Панфилова, Л.А. Смирнов, 2012)]

В [ (I. A. Krutikova, L. M. Panfilova, 2010)] указано, что измельчение зерна положительно сказывается на стойкость к ЗХР.

Область границ между предшествующими γ зернами, покрытыми цементитом, уменьшается при увеличении температуры закалки, увеличивая связывающую силу между границами и, таким образом, препятствует возникновению межзеренного разрушения. [ (Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)]

Насыщение углеродом или азотом в процессе нагрева в жидких средах приводит к наличию на поверхности впадины резьбы очень тонкого газонасыщенного слоя (толщиной даже в несколько десятков микрометров), что резко увеличивает склонность к ЗХР. Между тем, такой слой может образоваться при нарезании и калибровки резьбы. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Повторное нанесение покрытий также приводит к необратимой потере пластичности в поверхностных слоях и снижает предел длительной прочности. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Насыщение атомарным водородом при электрохимической обработке (цинковании, кадмировании поверхностей в щелочно-цианистных ваннах) и при травлении в соляной или серной кислотах, применяемом для подготовки поверхностей болтов перед их фосфатированием увеличивает подверженность ЗХР. Скорость насыщения водородом тем выше, чем больше прочность стали. При соединении атомов в молекулы водорода по границам зерен в стали возникает давление, приводящее при наличии внутренних напряжений (например, от затяжки) к появлению трещин. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

[ГОСТ Р 9.316—2006 введение] использовать термодиффузионное цинкованиие вместо гальванического, чтобы предотвратить наводороживание и ЗХР болта. [Обзор защитных покрытий] так как при гальванизации происходит наводороживание как при самом процессе, так при подготовке к нему поверхности кислотных травлением. По причине кислотного травления не рекомендуется использовать и горячее цинковое покрытие. При ТДЦ для подготовки поверхности крепежа применяют легкий абразивоструйный бластинг (процесс полирования заготовок с помощью смеси жидкости и абразивных зерен, обладающих высокой твердностью, подаваемой на заготовку из сопла со скоростью 50 м/с и более [https://abrasive.ru/lib/list/strujno-abrazivnaya-obrabotka/]). Это полностью исключает риск наводороживания крепежа и хрупкого разрушения при эксплуатации. Первой опасностью для крепежа при нанесении ТДЦ покрытия является нагрев выше температуры отпуска стали, что влечет за собой снижение прочности крепежа.

Обезуглероживание [ (Биргер И.А., Иосилевич Г.Б., 1990)]. Возникает при нагреве (под в окислительных средах (например, при термообработке на сквозняке), а также в водороде. [О причинах образования] образование обезуглероженного слоя вследствие выгорания части углерода при нагреве металла под последующую закалку. Обезуглероживание поверхности металла может иметь место как на стадиях прокатки, подготовки металла под высадку, так и при термической обработки на соответствующий класс прочности готовых деталей. Обезуглероживание и окалинообразование существенно снижает механические свойства в поверхностных слоях металла, поверхность становится восприимчива к образованию рисок, задиров, царапин при прокатке, калибровке, высадки и возможен срыв резьбы при механических испытаниях, рис. 8 (24.7 kb). Применение защитных атмосфер при нагреве существенно снижает вероятность образование обезуглероженного слоя.

[ГОСТ ISO 898-1—2014] п 3.7 науглероживание (carburization): Результат увеличения содержания углерода в поверхностном слое по сравнению с содержанием углерода в основном металле. П 3.8 обезуглероживание (decarburization): Уменьшение содержания углерода в поверхностном слое стального крепежного изделия

Неполное обезводороживание после нанесения покрытий и химического травления, снижает пластичность материала болта. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Как указано в [ (Филиппов, 1989)], выдержка стали после закалки (отдых) или отпуск уменьшают склонность закаленной стали к ЗХР. С повышением температуры отпустка сопротивление ЗХР увеличивается [ (И.А. Крутикова, Л.М. Панфилова, Л.А. Смирнов, 2012)]2, хотя при этом исходный предел прочности уменьшается [ (И.А. Крутикова, Л.М. Панфилова, Л.А. Смирнов, 2012)]

Но тем не менее хрупкий излом возникает из-за

1) Недостаточного отпуска после закалки (при котором температура нагрева стали была недостаточно высокой) либо малой продолжительности отпуска. Что приводит к сохранению высокой прочности, но не придают стали пластичности. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

2) Перегрева при закалке или очень длительной выдержке при температуре закалки. В результате чего, закаленная сталь приобретает игольчатую структуру хрупкого мартенсита. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Необходим учет возможного перекоса опорных поверхностей [ (Биргер И.А., Иосилевич Г.Б., 1990)].

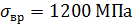

Как указано в [ (Биргер И.А., Иосилевич Г.Б., 1990)] на основании результатов многочисленных экспериментальных работ были сделаны выводы:

1) Прочность легированных сталей с  при перекосе до

при перекосе до  не снижается рис. 5;

не снижается рис. 5;

2) Ударная вязкость обратно пропорциональна чувствительности к перекосу;

3) Чувствительность к перекосу можно снизить повышением температуры отпуска.

Рисунок 5 – Зависимость предела прочности болтовых соединений  при растяжении от угла перекоса

при растяжении от угла перекоса  (штриховые линии соответствуют пределу прочности гладких образцов при растяжении без перекоса) [ (Биргер И.А., Иосилевич Г.Б., 1990)].

(штриховые линии соответствуют пределу прочности гладких образцов при растяжении без перекоса) [ (Биргер И.А., Иосилевич Г.Б., 1990)].

1.3.3 Внешние условия

1.3.3.1 Производство

1.3.3.2 Монтаж

Рекомендована опрессовка стягиваемых элементов из-за того, что возможная неплоскостность сильно увеличивает податливость деталей [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Наличие перекосов. [ (Биргер И.А., Иосилевич Г.Б., 1990)] В реальных конструкциях практически невозможно предотвратить перекос опорных поверхностей. Он может возникнуть либо после сборки (затяжки) соединения вследствие неточности изготовления сопрягаемых деталей (технологический перекос), либо в процессе нагружения конструкции в результате деформации стягиваемых деталей (конструктивный перекос).

Некачественная сборка, приводящая тело болта к

1) Перетяжке;

2) Перекосу. [Influence of Surface Flatness on]

3) Например, при использовании обычной шайбы место косой, предусмотренной по проекту для тех ВПБ, которые соединяют расположенные под углом элементы.

Местонахождение перекоса существенно влияет на прочность болтов (под головкой болта меньше, под гайкой больше), особенно тех, которые поставлены в отверстия деталей без зазора. Так предел длительной прочности оцинкованных наводороженных болтов из стали 30ХГСА при перекосе под гайкой составляет  . При наличии такого же перекоса под головкой болта снижение прочности не наблюдается. Указанное обстоятельство обусловлено большим (в 10 раз по сравнению с резьбой) радиусом закругления под головкой болта и меньшей концентрацией напряжений; [ (Биргер И.А., Иосилевич Г.Б., 1990)]

. При наличии такого же перекоса под головкой болта снижение прочности не наблюдается. Указанное обстоятельство обусловлено большим (в 10 раз по сравнению с резьбой) радиусом закругления под головкой болта и меньшей концентрацией напряжений; [ (Биргер И.А., Иосилевич Г.Б., 1990)]

4) Скручиванию.

1.3.3.3 Эксплуатация

ЗХР способствуют особенности промышленной атмосферы: высокая влажность, наличие газов с ионами  и

и  , присутствие содержащей соль пыли, подкисление электролита в очагах коррозии до

, присутствие содержащей соль пыли, подкисление электролита в очагах коррозии до  [ (C.J., 1973)]

[ (C.J., 1973)]

Неудовлетворительные условия эксплуатации, вызывающие чрезмерное усилия в болтах и попадание поверхностно- или химически активных веществ (например, расплавленного покрытия) в зоны концентрации напряжений. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Имеют место случаи, в которых ЗХР одного ВПБ в соединении из-за перетяжки приводит к перегрузке и разрушению другого болта. [?]

При напряжениях затяжки, близких к пределу текучести, и наличии небольшого количества агрессивной среды (например, серной кислоты, выделившейся из смазочного материала) ВПБ склонны к появлению межзеренных трещин – коррозионному растрескиванию и последующему хрупкому разрушению. Примеси углерода, фосфора и азота, расположенные по границам зерен ускоряют трещинообразование. [ (Биргер И.А., Иосилевич Г.Б., 1990)]

Чем больше нагрузка, тем меньше предельная концентрация водорода, при которой начинает образовываться трещина [ (Kiyosaburo Azuma, Tetsushi Chida, Toshimi Tarui etc, 2009)]

111111 Излом

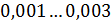

Поверхность излома ЗХР чаще образована хрупким межзеренным разрушением, а также сколом или квазисколом (сколом, при котором трещина распространяется внутри зерна) [ (Гладштейн Л.И., Филлипов Г.А., 2009)].

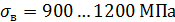

2222222222 Коррозия под напряжением

Как указано в [ (Гладштейн Л.И., Филлипов Г.А., 2009)], параллельно ЗХР часто сопутствует коррозионное растрескивание или коррозия под напряжением – хрупкое разрушение в результате межзеренных трещин, появившихся благодаря напряжению затяжки, близких к пределу текучести, и наличии небольшого количества агрессивной среды (например, серной кислоты, выделившейся из смазочного материала). [ (Биргер И.А., Иосилевич Г.Б., 1990)].

Рисунок 2 – Зависимости, характерные для ЗХР и коррозии под напряжением [ (Гладштейн Л.И., Филлипов Г.А., 2009)]

Как указано в [ (Гладштейн Л.И., Филлипов Г.А., 2009)], сопротивление стали совместному влиянию ЗХР и коррозии под напряжением оценивают испытаниями надрезанных образцов при длительном нагружении в разных средах: водных растворах  с концентрацией до 3% и соляной кислоты до 0,1% с

с концентрацией до 3% и соляной кислоты до 0,1% с  ; в воде; атмосфере с влажностью до 95% и более, и тд. Иногда температуру повышают до

; в воде; атмосфере с влажностью до 95% и более, и тд. Иногда температуру повышают до  . Эти испытания привлекательны тем, что близки к натуральным условиям эксплуатации болтов.

. Эти испытания привлекательны тем, что близки к натуральным условиям эксплуатации болтов.

1.4 Опыт повышения класса прочности впб

В [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)], [ (Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)] и ряде других работ говорится, что при повышении предела прочности закалкой и отпуском сталь ВПБ получает структуру закаленного мартенсита. И, следовательно, для улучшения сопротивления ЗХР стали существенно важно укрепить границы бывших аустенитных зерен [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)]. Для этого было предложено: 1) уменьшение содержания фосфора и серы, которые имеют тенденцию осаждаться между границами зерен 2) очистка аустенитных зерен (от ООР) путем введения микролегирующих элементов таких как ниобий, титан и ванадий 3) предотвращать осаждение тонкого цементита между аустенитными зернами путем закалки при высокой температуре.

В Европейских строительных стандартах максимальный класс прочности 10.9 [EN 14399-3:2005 (E)]. Болт с фланцем макс 12.9 макс диам 20мм https://files.stroyinf.ru/Data2/1/4293772/4293772816.pdf

У нас болты 12.9 можно применять только на срез [СП сталь т. Г3]. Болт с фланцем макс 10.9 макс диам 20мм [https://files.stroyinf.ru/Data2/1/4293772/4293772816.pdf]

1.4.1 Отечественная практика

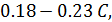

Согласно [ (Гладштейн Л.И., Филлипов Г.А., 2009)], [Выс. Болты 12.9 в строительстве] в ЦНИИПСК им. Мельникова ЦНИИЧермет им. Бардина с конца 1990-ых проводилось исследование, благодаря которому удалось предотвратить наступление ЗХР и разработать надежные ВПБ с пределом прочности  (по данным на 2009 за три года не было ни одного случая ЗХР). Сопротивление ЗХР удалось увеличить изменением структуры стали и уменьшением вредного влияния примесей на снижение прочности границ аустенитных зерен. Это достигается за счет снижения содержания углерода до

(по данным на 2009 за три года не было ни одного случая ЗХР). Сопротивление ЗХР удалось увеличить изменением структуры стали и уменьшением вредного влияния примесей на снижение прочности границ аустенитных зерен. Это достигается за счет снижения содержания углерода до  , введение малых добавок брома, микролегированием титаном, жестким ограничением содержания серы и фосфора. Новая сталь получила марку 20Х2НМТРБ.

, введение малых добавок брома, микролегированием титаном, жестким ограничением содержания серы и фосфора. Новая сталь получила марку 20Х2НМТРБ.

На эту сталь есть авторское свидетельство о изобревтении 954493 СССР. Химический состав стали (в % от массовой доли):

.

.

Сталь выплавляли на заводах «Сибэлектросталь» и Оскольском электрометаллургическом комбинате (ОЭМК) по техническим условиям ТУ 14-222-86-81 и ТУ 14-1-3944-85. Болты опытный партий с номинальным диаметром резьбы М24 изготавливали на заводах Воронежском мостовом (ВМЗ) и Магнитогорском метизном металлургическом (МММЗ) по разным технологиям, указанным в [ (Гладштейн Л.И., Филлипов Г.А., 2009)]. На основании производства и испытания болтов (методом катодной поляризации по [ (Сотсков Н.И., 1983)]) были введены в действие технические условия ТУ 14-4-1281-84 на болты, изготовленные на технологии двух заводов ВМЗ и МММЗ, и ТУ-14-4-1414-87 только на более высокопрочные болты выпуска МММЗ.

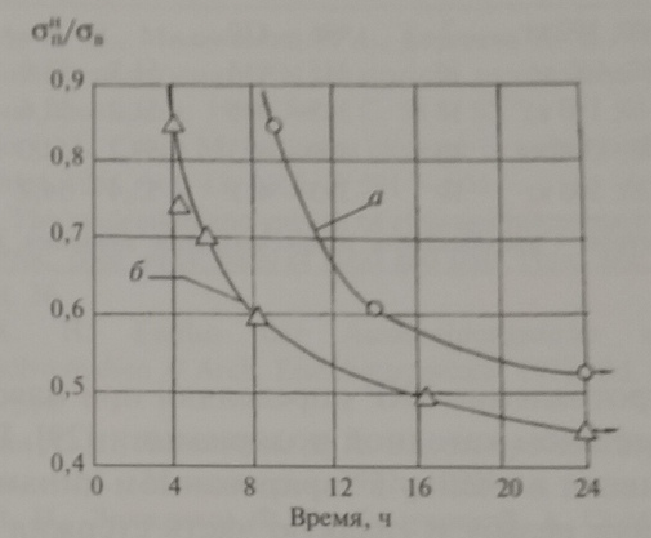

Результаты испытаний в [ (Гладштейн Л.И., Филлипов Г.А., 2009)] показывают рис. 6, что сопротивление ЗХР у болтов из стали 20Х2НМТРБ в  раза выше, чем у болтов из стали 40Х «селект».

раза выше, чем у болтов из стали 40Х «селект».

Рисунок 6 – Сопротивление ЗХР при наводораживании методом катодной поляризации (резьбу и гладкую часть стержня погружали в 0.05N водный раствор  c добавлением 20

c добавлением 20

в качестве стимулятора; после преднапряжения включали катодный ток плотностью 50

в качестве стимулятора; после преднапряжения включали катодный ток плотностью 50  и определяли время до разрушения) болтов из стали 20Х2НМТРБ (а) и 40Х «селект» (б) по [ (Гладштейн Л.И., Филлипов Г.А., 2009)]. Где

и определяли время до разрушения) болтов из стали 20Х2НМТРБ (а) и 40Х «селект» (б) по [ (Гладштейн Л.И., Филлипов Г.А., 2009)]. Где  напряжение в болте от преднапряжения.

напряжение в болте от преднапряжения.

Таблица 1

| Технические условия |

| HB |

|

|

|

| ТУ 14-4-1281-84 | 1350-1550 | 480 |

|

|

|

| ТУ-14-4-1414-87 | 1400-1600 | 480 |

|

|

|

где  временное сопротивление,

временное сопротивление,

HB – твердость по Бринеллю;

относительное сужение,

относительное сужение,

относительное удлинение,

относительное удлинение,

ударная вязкость при температуре испытаний

ударная вязкость при температуре испытаний  и U-образным надрезом.

и U-образным надрезом.

Надежность болтов (2000шт.) проверяли в конструкциях, эксплуатируемых в разных атмосферных условиях: в среде средней агрессивности, повышенной влажности, промышленной атмосфере.

Об успешном использовании ВПБ с пределом прочности  и

и  из 20Х2НМТРБ говорится также в [ (Горицкий В.М., Гусева И.А., Сотсков Н.И., Кулёмин, 2009)] и [ (Филиппов, 1989)].

из 20Х2НМТРБ говорится также в [ (Горицкий В.М., Гусева И.А., Сотсков Н.И., Кулёмин, 2009)] и [ (Филиппов, 1989)].

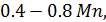

В качестве материала для ВПБ классом прочности 12.9 [ (Гладштейн Л.И., Бабушкин В.М., 2011)] предлагается другая менее легированная сталь близкой системы легирования («низкий углерод - Сr-Mo-Ti-B» [ (Kimura I., Watanabe T., Honda M., Hiroi R., Usa M., 1973)] условной марки 20ХСМТР. Её химический состав, в % по массе: углерод  ; кремний

; кремний  ; марганец

; марганец  ; фосфор не более

; фосфор не более  ; сера не более

; сера не более  ; хром

; хром  ; молибден

; молибден  ; титан

; титан  ; бор

; бор

1.4.2 Зарубежная практика

https://www.fastener-world.com/keyword.php?a=3300 макс продают болты 14.9 только 4 кампании

В стали, содержащей ванадий, поглощение водорода возрастает, если температура закалки близка к 873 К, то есть, температурному диапазону, в котором карбонитриды ванадия осаждается мелкими частицами размером в несколько нанометров.[ (Manabu Kubota, Toshimi Tarui, Shingo Yamasaki, Tatsuro Ochi, 2005)]

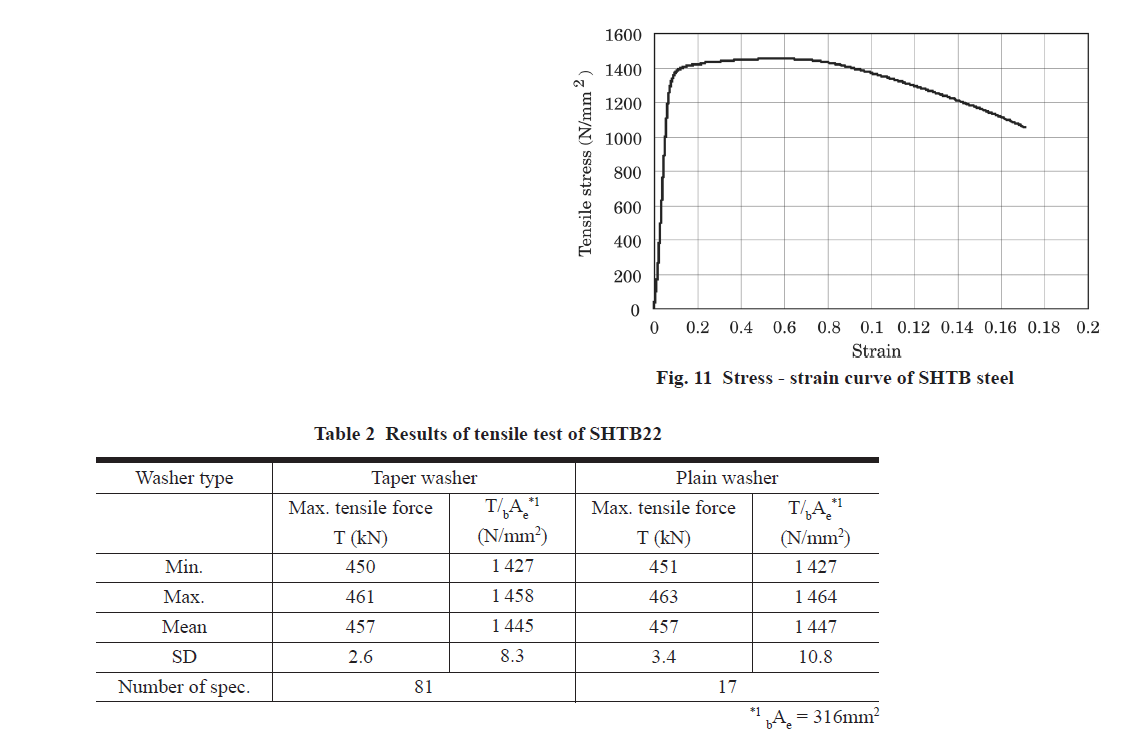

Японская сталелитейная компания Nippon Steel разработала стали для болтов с пределом прочности от 1200 МПа до 1800 МПа благодаря уменьшению содержания вредных примесей, таких как сера и фосфор и добавлению в состав ванадия и молибдена, крайне эффективных в повышении сопротивления замедленному разрушению. V очищает γ зерна, укрепляемые осадками карбидов элементов Мо и V (при высокотемпературной закалке), которые и улавливают диффузионный водород. Кроме того, растворимость карбидов Мo и V в γ зернах больше чем карбидов других элементов (таких как Nb и Ti); также карбиды Mo и V легко растворяются при производственной температуре закалки (1123 - 1223 K) болтов.

Таблица 1. Decreace – это уменьшение, снижение, спад.

В таблице 1 приведены примеры химического состава полученных сталей, которые характеризуют себя сравнительно высоким содержанием Мо и V.

По [ГОСТ ISO 898-1—2014 т.2] сталь болтов 12.9 должна содержать один из следующих легирующих элементов в указанном минимальном количестве: 0,30 % хрома; 0,30 % никеля; 0,20 % молибдена; 0,10 % ванадия.

Поскольку вид поверхности излома обычной стали межзерновой между бывших аустенитных границ зерен, а поверхность излома данных высокопрочных болтов есть квази хрупкий излом (по кристаллографическим плоскостям скольжения), то есть тип трансзернового разрушения, то это подтверждает, что разработанная сталь эффективно предотвращает межзерновое разрушение. [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)]

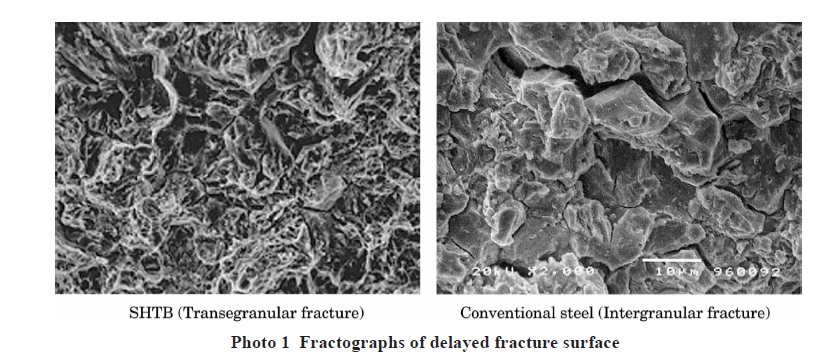

За 11 лет проведенный испытаний по методике, описанной в, в префектории Окинава и Токио (рядом с морем и в городской среде соответственно) не было ни одного случая ЗХР. см рис 10. Данные болты можно использовать в более тяжелых условиях эксплуатации, чем в промышленном и гражданском строительстве, например, в мостах и стальных башнях при горячей гальванизации (hot dip) или первичной обработкой против ржавчины. [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)]

Фото 2 показывает ВПБ в префектории Окинава на расстоянии 100м от морского побережья. В ветреную погоду на них попадала морская вода, как результат, болты стали ржавыми.

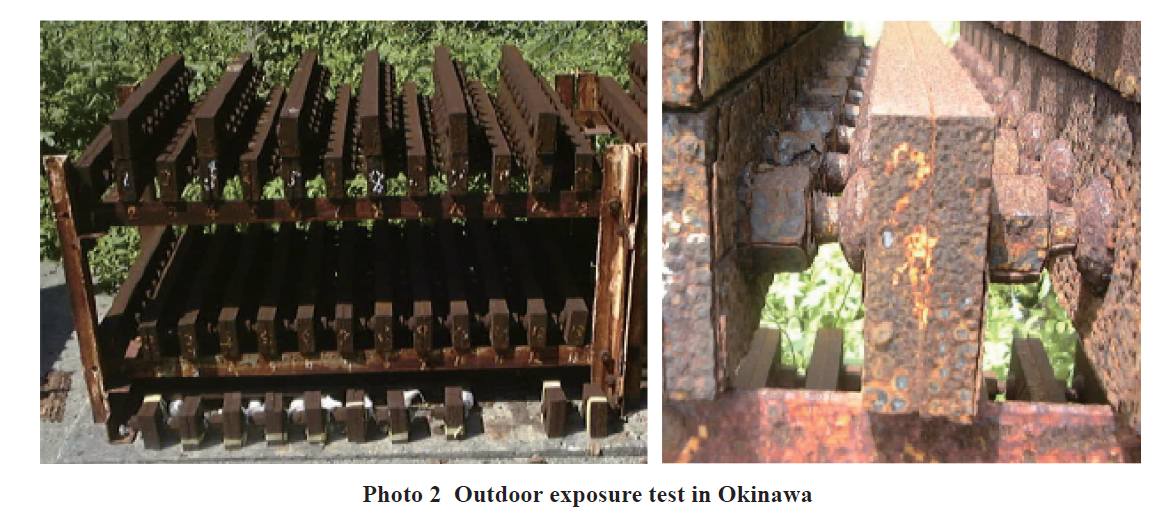

Для MB14 Условный предел текучести 1345 МПа, предел прочности 1452 МПа, удлинение 17.1%, сужение 51.3% [ (Nobuyoshi Uno, Manabu Kubota, Masahiro Nagata etc, 2008)]

Особенностью, отличающей одну систему от другой, является достижение податливости «системы болта» либо за счёт преимущественной пластической деформации тела болта (система HR), либо за счёт преимущественной пластической деформации резьбового соединения «болт — гайка» (система HV). В рассматриваемых системах переход от пластической деформации одного участка болта (тела болта) к другому (резьбовая часть болта) регулируется высотой гайки («длиной свинчивания»). В системе HR высота гайки принята равной, в среднем, 0,85 диаметра резьбы, что соответствует высоте гайки исполнения 2 по ГОСТ Р 52643. В системе HV гайка ниже, и её высота равна 0,8 диаметра резьбы. Таким образом в европейской стандартизации исключены гайки с высотой равной диаметру резьбы (исполнение 1 по ГОСТ Р 52643). Это повышает экономичность болтокомплектов, поскольку опыт применения высокопрочного крепежа в нашей стране подтверждает равнопрочность болтокомплекта с гайкой высотой 0,85 диаметра резьбы. Несомненно и то, что высота гайки 0,8 диаметра резьбы также обеспечивает равнопрочность болтокомплекта. Это достигается тем, что величина пробной нагрузки для гаек принята на верхнем пределе прочности болта (напряжение от пробной нагрузки 1245 Н/мм2 для гаек класса прочности 10). В рассматриваемых стандартах на обеспечение прочности резьбы также направлено требование контроля обезуглероживания резьбы гаек. Таким образом, при превышении усилия затяжки в болте на монтаже должно произойти разрушение болта (в системе HR) или срез резьбы (в системе HV), что обеспечит своевременное выявление повреждения до начала эксплуатации соединения. http://bervel.ru/articles/razrabotka-standartov-na-komplekty-vysokoprochnogo-krepezha/

Можно купить ВПБ 14.9 от Misumi https://misumi-inc.ru/product/14-9-ultra-high-strength-hexagonal-socket-head-bolt-14-9-ultra-high-strength-hexagonal-socket-head-bolt-delta-protect-processing20-200-pieces-per-package/

5. Заключение

Стали с эффектом улавливания водорода карбидами показывают высокие значения критического количества диффузионного водорода [Hс] и имеют превосходное сопротивление замедленному разрушению, так как количество поглощенного водорода [Hе] меньше критического диффузионного количестваводорода [Hс].

Было установлено, что сопротивление замедленному разрушению можно повысить с увеличением температуры закалки, так как при этом сдерживается межзерновой перелом.

Благодаря применению контрмер против замедленного разрушения были получены стали с пределом прочности от 1200 МПа до 1800 МПа.

Соответственно, проблема водородного охрупчивания была интенсивно изучена и окончательно решена путем снятия концентрации напряжений за счет оптимизации формы болта и формирования сплавов карбидов Мо и V, способных улавливать водород в стальном материале. [ (Masato Tsujii, Ryoichi Kanno, 2013)]

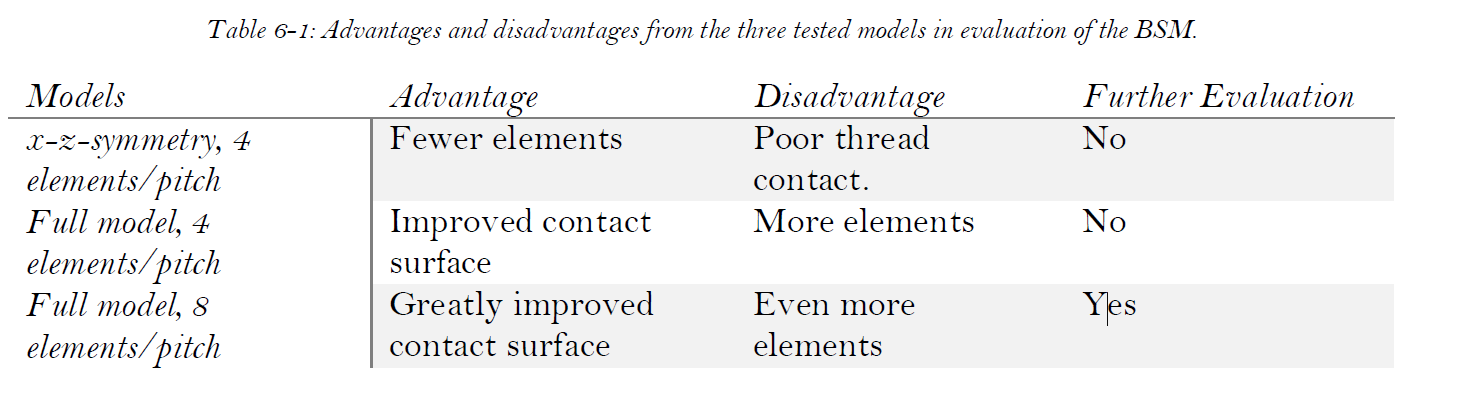

Bolt thread and

Усталость. Изучались напряжения в витках резьбы и в переходе между стержнем и головкой в плоской линейной постановке, резьба моделировалась оболочковыми элементами с максимальными и минимальными допусками. Цель - проследить изменение концентрации напряжений в зависимости от диаметра крепежа. Плоское моделирование болта без учета пластических деформаций не точно.

Design of Elastic Screw

Усталость Эксперименты показывают, что первая нить несет в себе 38%

второй несет 25%, а третий-15% от наложенной нагрузки (Budynas & Nissbett; Gope, 2014). Анализ усталостных отказов винтов показывает, что 15% отказов происходит при

скругление под головкой, 20% происходит на конце резьбы на хвостовике, а 65% происходит в резьбах, которые находятся в Контакте

с орехом (Budynas & Nissbett, Bhandari, 2010).

Design and Optimization of Screwed

Усталость. Исследовалось влияние формы гайки, резьбы и конца болта на концентрацию напряжений в резьбе

Fatigue life assessment

Влияние многоостного напряжения на усталость. Во фланцевом соединении находились напряжения в болте из параметрического расчета с расстоянием от края загиба фланца до оси болта и с толщиной фланца. Билинейное изотропное упрочнение 3д постановка. Совсем чуть-чуть о влиянии радиуса перехода от головки к стержню болта, не понятно

Fatigue Failure

Факторы усталости. Хороша накатанная резьба, тк она более гладкая. Самая высокая напряженная резьба является первым в орехе. При увеличении размера радиуса корня концентрация напр снижается. Распределение нагрузки в гайке не является равномерным, большая часть нагрузки приходится на первые несколько витков

Bolt head fittel stress

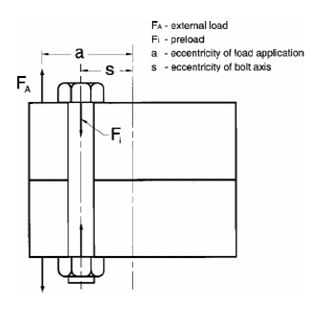

Влияние эксцентриситета a-s на концентрацию напряжений в переходе от головки к стержню болта в линейной постановке. Не понятно ничего

Influence

Основная цель данной магистерской диссертации - получить представление о том, как отклонение повлияет на свойства болтовых фланцев, как непреднамеренно вызванный наклон из-за установленных допусков при изготовлении коррелирует с пределом прочности и усталостной прочности, диссертация будет посвящена в основном последнему.

Это достигается путем моделирования в автоматизированных инженерных программах (САЭ) с использованием методов конечных элементов и сравнения с практическими испытаниями для оценки корреляции между отклонениями на фланце и пределом прочности и усталостной прочности болтовых фланцев. Оптимизируя плоскостность фланца, чтобы определить, являются ли текущие допуски релевантными или их необходимо понизить, чтобы снизить производственные затраты, или же необходимы лучшие и более высокие допуски для повышения механических способностей компонента, несмотря на увеличение производственных затрат из-за этого. Это касается каждого отдельного компонента в сборке, включая: болт, гайку и фланцы.

Чтобы установить, является ли метод сечения болта жизнеспособным в анализе конечных элементов.

Ansys позволили выполнить поведение нитей через контактные элементы вместо сложного моделирования и мелкого размера сетки, что значительно увеличит время вычислений. Все это благодаря контактным элементам "КОНТА171-175", которые, как они утверждают, имеют почти такую же точность, как и истинные модели резьбовых болтов [12].

-2°, -1°, -0.5°, 0°, 0.5°, 1°, 2° т.5-3. Сначала выполняется линейный анализ п.4.4

«Исследовать, как приложенный предварительный натяг способен закрыть зазор, вызванный отклоняющейся поверхностью.»

В болтовом контакте 8 элементов на шаг п.5.1

П.5.2 различие макс напряжений между полным мод резьбы и болт контактом менее 1%

П.5.3 болтовой контакт вращает стержень

П.5.3 рис. 5.10, где двумерная поверхность контакта создает деформации, которые фактически подразумевают наличие нитей.

Проведены сравнения различных способов моделирования резьбы: полное, болтовой контакт, многоузловое соединение. Рассчитаны распределение характеристик в болте в зависимости от угла между фланцами в пластической постановке с преднатягом в 60% от нормативного (далее задача не сходилась). Материал задавался по закону изотропного билинейного упрочнения

Reduction of stress concentration

В плоской линейой постанове концентрации напряжений в резьбы от формы гайки и конца болта

Overall bolt sress

То же самое, только контур супер эллипс. + Оптимизировали форму гайки для уменьшения концентрации в резьбе.

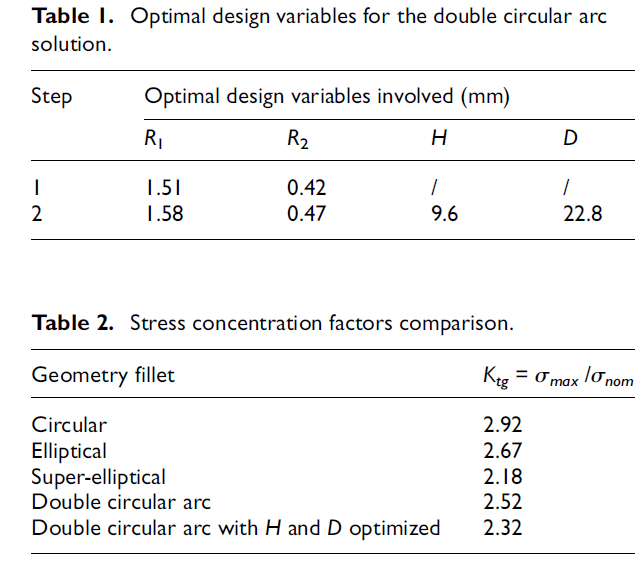

Shape optimization

В линейной постановке провели оптимизацию по напряжениям по Мизесу в переходе от головки к стержню болта М12 по [DIN931] с метрической резьбой, состоящего из двух радиусов. Это зависит от размера отверстия в шайбе. Они выбрали максимально допустимое отверстие согласно [DIN931], то есть 14 мм. 24мм – длина хвостовика. Ограничили радиусы скругления R в диапазоне от 0,6 до 1,0 мм, где минимальное значение исходит из [DIN 13-28:1975. Metrisches ISO-Gewinde.] Предлагаемые скругление очень просто изготовить даже с помощью стандартных инструментов.

Модель построена на основе испытаний на предварительное натяжение по [ГОСТ 32484.2—2013]. Описать параметры геометрии и конечно-элементной модели.

Для предварительной оценки сравним результаты модели с 1) распределением относительных главных напряжений по [уч. Биргер п.4.11], 2) 3). Так как не требуется анализ жесткости болта, диаметр резьбовой части модели приравняем к номинальному. Как и во всех данных исследованиях, не будем учитывать допуски на резьбу при сравнении моделей.

Так же как и в [уч. Биргер п.4.11] свойства материала зададим упругие

Как видно из рисунка 47, график контактного давления начинается с конца радиуса перехода от стрежня к головке. Следовательно, внутренний диаметр шайбы равен 11 мм по рисунку 47.

Усилие натяжения

Трение 0.58

Так как в процессе решения статус контакта с трением не становится sliding (скольжение) или near (контактные поверхности находятся рядом, но не соприкасаются), данный нелинейный контакт целесообразно заменить на линейный bonded (связанный).

| rad | circle | length |

| f M | n | t | Тип контакта |

| 1 | 6 | 1 | 3.01 | 2.36 | 27,982 | 21s | связанный |

| 2 | 12 | 2 | 3.11 | 2.55 | 36,146 | 28s | связанный |

| 3 | 18 | 3 | 3.55 | 3.07 | 55,640 | 39s | связанный |

| 4 | 24 | 4 | 3.88 | 3.31 | 75,655 | 54s | связанный |

| 5 | 30 | 4 | 3.53 | 2.99 | 110,508 | 1m 8s | связанный |

| 6 | 36 | 4 | 3.64 | 3.13 | 119,220 | 1m 19s | связанный |

| 7 | 42 | 4 | 3.86 | 3.38 | 175,166 | 1m 31s | связанный |

| 8 | 48 | 4 | 3.98 | 3.58 | 207,993 | 1m 44s | связанный |

| 9 | 54 | 5 | 3.95 | 3.65 | 275,031 | 2m 14s | связанный |

| 10 | 60 | 5 | 3.94 | 4.02 | 315,375 | 2m 38s | связанный |

| 11 | 66 | 5 | удалить | связанный | |||

| 12 | 72 | 5 | связанный |

Значения сигма 1 изменяются не монотонно, так как это численное решение, а не аналитическое, то есть имеется цифровой «шум» из-за дискретизации на конечные элементы. Примем разбиение на конечные элементы, соответствующее строке 8 таблицы

Как видно из рисунков, характер распределения напряжений совпадает, максимальное значение концентрации напряжений в трехмерной модели превышают величину в двухмерной на

2)

3) С эллипсом, так как 2) строилась на основе 3) примем, что сигма ном =20Мпа

Концентрация равна 47Мпа/20Мпа=2.35, что на 12% меньше, чем 2.67, полученные в 3) Распределение напряжений по поверхности приблизительно совпадает.

При радиусе перехода 1мм концентрация 50.3Мпа/20Мпа=2.52, что на 2.92 меньше 13.70%, чем в 3) = 2.92

Больше, чем в 1), но меньше, чем в 3). Такое расхождение получилось, очевидно, потому что в 1) и 3) применялись разные методы.

2 ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ПОНИЖЕНИЯ КОНЦЕТРАЦИИ НАПРЯЖЕНИЙ В МЕСТЕ ПЕРЕХОДА ОТ ГОЛОВКИ К СТЕРЖНЮ БОЛТА

2.1 Обзор вопроса

2.2 Построение конечно-элементной модели высокопрочного болта по современным нормам и с усовершенствованной формой перехода от головки к стрежню

На сегодняшний день требования к высокопрочным болтокомплектам регулируется перечнем нормативных документов, аналогичных по структуре европейским стандартам [ (В.С., 2012)]: ГОСТ 32484.1— 2013, ГОСТ 32484.2—2014, ГОСТ 32484.3— 2014, ГОСТ 32484.4— 2014, ГОСТ 32484.5-2013, ГОСТ 32484.6—2014. В которых выделяются две системы болтокомплектов: HR и HV, отличающихся высотой гайки или длиной свинчивания, что дает достижение податливости вследствие пластической деформации тела болта (для системы HR) или резьбового соединения (для системы HV).

В данной работе построена модель системы HR, чтобы оценить концентрацию напряжений на переходе от стержня к головке болта.

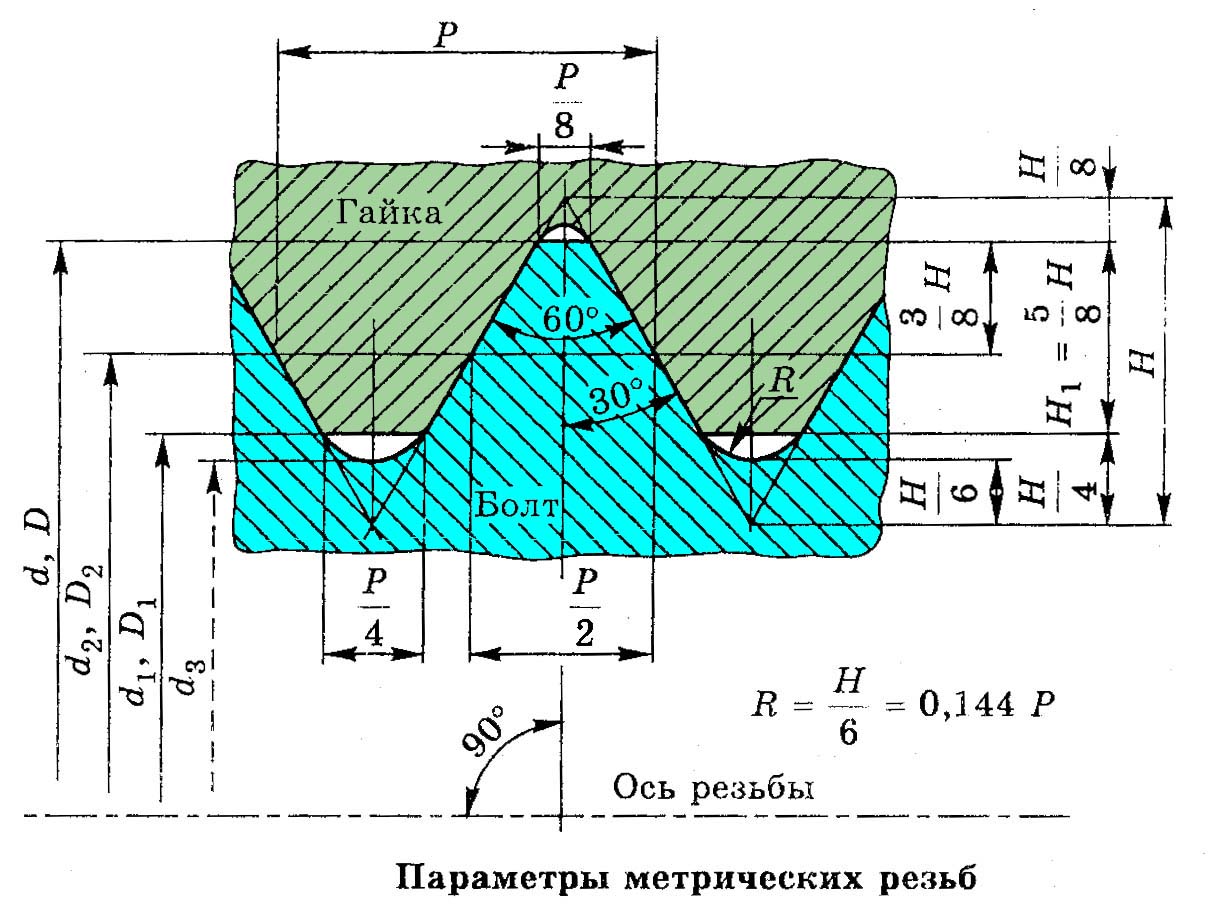

Резьба метрическая отечественных высокопрочных болтокомлпектов регулируется следующим образом: диаметры и шаги по [ГОСТ 8724-2002], профиль по [ГОСТ 9150-2002], основные размеры по [ГОСТ 24705— 2004], допуски по [ГОСТ 16093— 2004], фаски по [ГОСТ 10549-80]

Профиль резьбы показан на рисунке. Резьба имеет трапециевидную форму за исключением участка постоянной кривизны на дне впадины между зубьями по [ГОСТ 16093— 2004 п.9.2]

Рисунок – профиль метрической резьбы [http://refleader.ru/ujgyfsqaspol.html];  – высота исходного треугольника резьбы, мм;

– высота исходного треугольника резьбы, мм;  — шаг резьбы, мм.;

— шаг резьбы, мм.;  —номинальный диаметр внутренней и наружной резьбы соответственно, мм;

—номинальный диаметр внутренней и наружной резьбы соответственно, мм;  номинальный средний диаметр внутренней и наружной резьбы соответственно, мм;

номинальный средний диаметр внутренней и наружной резьбы соответственно, мм;  номинальный внутренний диаметр внутренней и наружной резьбы соответственно, мм;

номинальный внутренний диаметр внутренней и наружной резьбы соответственно, мм;  номинальный внутренний диаметр наружной резьбы по дну впадины, мм

номинальный внутренний диаметр наружной резьбы по дну впадины, мм

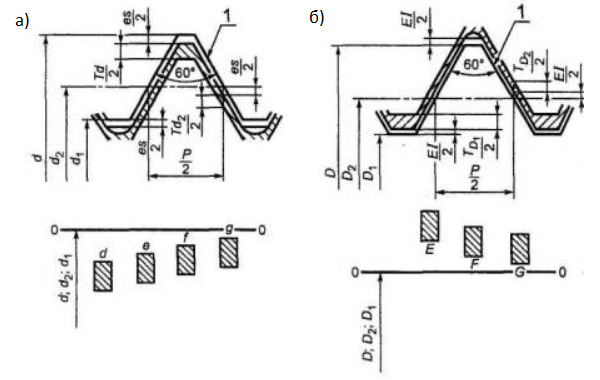

Для метрической резьбы устанавливаются допуски и отклонения на  по [ГОСТ 16093— 2004]. Допуск

по [ГОСТ 16093— 2004]. Допуск  – это разница между наименьшим и наибольшим значениями какого-либо размера, который является случайной величиной, а отклонение – алгебраическая разность между наибольшим

– это разница между наименьшим и наибольшим значениями какого-либо размера, который является случайной величиной, а отклонение – алгебраическая разность между наибольшим  для наружной резьбы,

для наружной резьбы,  для внутренней) или наименьшим

для внутренней) или наименьшим  для наружной резьбы,

для наружной резьбы,  для внутренней) и номинальным размерами по [ (В.И., 2001)]. Причем номинальный размер какого-либо внешнего диаметра метрической резьбы (резьбы болта) всегда больше, чем максимальный; в случае же гайки, то есть ее внутреннего диаметра, номинальный размер всегда меньше, чем минимальный, что показано на рисунке. Данные поля допусков предназначены для того, чтобы при производстве болтокомплектов гарантированно присутствовал зазор между резьбами болта и гайки для их беспрепятственного навинчивания друг на друга.

для внутренней) и номинальным размерами по [ (В.И., 2001)]. Причем номинальный размер какого-либо внешнего диаметра метрической резьбы (резьбы болта) всегда больше, чем максимальный; в случае же гайки, то есть ее внутреннего диаметра, номинальный размер всегда меньше, чем минимальный, что показано на рисунке. Данные поля допусков предназначены для того, чтобы при производстве болтокомплектов гарантированно присутствовал зазор между резьбами болта и гайки для их беспрепятственного навинчивания друг на друга.

Рисунок – Положение полей допусков а) наружной резьбы или резьбы болта б) внутренней резьбы или резьбы гайки по[ГОСТ 16093— 2004].  допуски наружной резьбы;

допуски наружной резьбы;  допуски внутренней резьбы; где

допуски внутренней резьбы; где  и

и  основные отклонения или положение допуска относительно нулевой линии 1 для внешней и внутренней резьб соответственно по [ГОСТ 16093— 2004]

основные отклонения или положение допуска относительно нулевой линии 1 для внешней и внутренней резьб соответственно по [ГОСТ 16093— 2004]

Таким образом, поле допуска определяется сочетанием буквы, обозначающей основное отклонение, и цифры, значащей степень точности по [ГОСТ 16093— 2004 т.1]

По [ГОСТ 32484.3— 2014 т. 3, 5] болт имеет поле допуска  , гайка

, гайка  . Также в [ГОСТ 32484.3— 2014 т. 3, 5] указано, что поле допуска регламентируется до процесса горячего цинкования и болты, имеющие горячее цинковое покрытие предназначены для гаек, обладающих увеличенным полем допуска резьбы. Кроме этого, приняв рекомендации [https://forum.dwg.ru/showpost.php?p=1872990&postcount=20] будем моделировать резьбовое соединение с полем допуска

. Также в [ГОСТ 32484.3— 2014 т. 3, 5] указано, что поле допуска регламентируется до процесса горячего цинкования и болты, имеющие горячее цинковое покрытие предназначены для гаек, обладающих увеличенным полем допуска резьбы. Кроме этого, приняв рекомендации [https://forum.dwg.ru/showpost.php?p=1872990&postcount=20] будем моделировать резьбовое соединение с полем допуска  и

и  со средними значениями М12

со средними значениями М12  и

и  М24 -

М24 -  и

и  по [ГОСТ 16093— 2004 т. 5,6] М36

по [ГОСТ 16093— 2004 т. 5,6] М36  и

и

Шайбы по [ГОСТ 32484.5— 2014 п.1] допускается применять только под гайкой

Испытания на растяжение обработанных образцов болтов проводились ЗАО ПКФ «Внедрение», ООО «Крановые технологии» и ООО «Испытательный центр металл» с 2012 по 2016 годы.

| Марка стали | Диаметр  , мм , мм

| Предел текучести  , МПа , МПа

| Предел прочности  , МПа , МПа

| Относительное удлинение после разрыва  ,% ,%

|

| 30ХГСА | 30 | 982 | 1126 | 11.2 |

| 1076 | 1186 | 13.9 | ||

| 1070 | 1178 | 12.6 | ||

| 1024 | 1140 | 13.6 | ||

| 1050 | 1143 | 13 | ||

| 1081 | 1162 | 11.1 | ||

| 1090 | 1180 | 11 | ||

| 1098 | 1187 | 10.6 | ||

| 1120 | 1206 | 10.9 | ||

| 980 | 1094 | 12.8 | ||

| 1018 | 1148 | 13.6 | ||

| 990 | 1105 | 13.1 | ||

| 964 | 1094 | 12.5 | ||

| 42 | 1023 | 1128 | 12.2 | |

| 994 | 1107 | 9.6 | ||

| 35ХГСА | 30 | 1073 | 1179 | 11.9 |

| 42 | 980 | 1078 | 13.5 | |

| 1006 | 1109 | 13.3 | ||

| 1094 | 1181 | 11.8 | ||

| 1103 | 1191 | 10.1 | ||

| 1077 | 1168 | 10.6 | ||

| 30ХМА | 30 | 1003 | 1092 | 10.1 |

| 38ХМА | 24 | 1021 | 1119 | 14.2 |

| 942 | 1049 | 14.4 | ||

| 1231 | 1303 | 11.9 | ||

| 1107 | 1194 | 10.3 | ||

| 1086 | 1213 | 12 | ||

| 1134 | 1260 | 11.1 |

| Марка стали | Диаметр  , мм , мм

| Кол-во испытаний  , шт , шт

| Предел текучести  , МПа , МПа

| Предел прочности  , МПа , МПа

| Относительное удлинение после разрыва  , % , %

|

| 30ХГСА | 30 | 13 | 1042 | 1150 | 12.30 |

| 42 | 2 | 1008 | 1118 | 10.90 | |

| 35ХГСА | 30 | 1 | 1073 | 1179 | 11.90 |

| 42 | 5 | 1052 | 1145 | 11.86 | |

| 30ХМА | 30 | 1 | 1003 | 1092 | 10.10 |

| 38ХМА | 24 | 6 | 1087 | 1190 | 12.32 |

| Марка стали | Диаметр  , мм , мм

| Эластичные деформации  , % , %

| Пластичные деформации  , % , %

| Касательный модуль упругости  , МПа , МПа

|

| 30ХГСА | 30 | 0.505 | 11.79 | 917 |

| 42 | 0.490 | 10.41 | 1047 | |

| 35ХГСА | 30 | 0.521 | 11.38 | 932 |

| 42 | 0.511 | 11.35 | 823 | |

| 30ХМА | 30 | 0.487 | 9.61 | 926 |

| 38ХМА | 24 | 0.528 | 11.79 | 872 |

где  модуль упругости стали по [СП стальные т. Б1]

модуль упругости стали по [СП стальные т. Б1]

| Марка стали | Диаметр  , мм , мм

| Площадь сечения болта нетто  , ,

| Расчетное сопротивление растяжению  , ,

| Сила предварительного натяжения  , ,

|

| 30ХГСА | 30 | 5.61 | 63.0 | 353430 |

| 42 | 11.20 | 45.5 | 509600 | |

| 35ХГСА | 30 | 5.61 | 63.0 | 353430 |

| 42 | 11.20 | 45.5 | 509600 | |

| 30ХМА | 30 | 5.61 | 63.0 | 353430 |

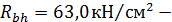

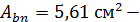

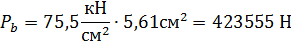

| 38ХМА | 24 | 3.53 | 75.5 | 266515 |

| эласт | 12 | 0.842 | 75.5 | 63571 |

| 36 | 8.16 | 56 | 456960 |

где  расчетное сопротивление растяжению высокопрочных болтов класса прочности 10.9 по [СП стальные т. Г8];

расчетное сопротивление растяжению высокопрочных болтов класса прочности 10.9 по [СП стальные т. Г8];

расчетное сопротивление растяжению высокопрочных болтов класса прочности 10.9 по [СП стальные т. Г9];

расчетное сопротивление растяжению высокопрочных болтов класса прочности 10.9 по [СП стальные т. Г9];

«40-fr0.58-1 all AV даже если задать трение, то из-за небольших напряжений (отсутствия пластики в местах head) результат не будет отличаться от аналогичного с эластичным материалом

40-pl-h-1 pl strain напряжения не меняются относительно линейного материала, нет пластических деформаций не в скруглении. Однако меньше время решения, скорее всего, из-за того, что на передачу НДС внутри одного тела между пластической и эластической его частами расходуется дополнительные вычислительные ресурсы.

41-pl-7 добавили учащение на length2, полученная погрешность в 2.3% вполне удовлетворяет.

41-pl-lg-3 all AV зона пластики не развита.

С включенными большими перемещениями 41-pl-lg-11 pl strain и 40-pl-11 pl strain полявились небольшие пласт дефо вэтой области, значения напряжений практически не изменились. Также, принимая во внимание увеличение времени расчета, влиянием больших перемещений пренебрегаем.»

40 с 7 элементами в радиусе с учетом больших деформаций течет – напряжения не превышают предел текучести. Построить диаграмму истинных напряжений – деформаций. Про характеристики материала с пластичностью смотри [уч Биргера Расчет на прочность деталей машин с26]

При большом отношении b/a элементы в зоне головки начинаются искривляться, чтобы это уменьшить, участим сетку до 4 эл (вар 8)

Посчитать четверть болта с трением

Задаем параметром количество элементов для скругления, зависящее от длин катетов эллипса, так чтобы размеры конечных элементов не изменились.

уменьшили l2 с 2.5r до 2r, чтобы могла постоиться сетка в остальной части головки

увеличили dw1 до максимума (на 0.33мм), чтобы не попасть в область mpc

[уч Биргера Расчет на прочность деталей машин с28] при однократном статическом нагружении материал, обладающий достаточной платичностью, по достижению в местах концентрации напряжений предела текучести деформируется без увеличения напряжений. «Можно показать на модели, что это так» В результате напряжения по сечения выравниваются и разрушающая нагрузка практически не меняется. При повторных нагружениях концентрация напряжений снижает снижает несущую способность детали.

С33 наибольшее значение максимального напряжения, при котором материал может выдержать без разрушения практически неограниченное число циклов – предел выносливости.

С35 Предел выносливости зависит от

Этого недостатка нет у перехода по эллиптической дуге.

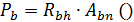

Согласно [СП стальные конструкции п.14.3.6] сила предварительного натяжения вычисляется:

Коэфф трения между болтом и шайбой 0.25 без особой обработки по [СП стальные т. 42]

Чтобы масштабно применять указанные болты в строительстве - их нужно ввести в нормативную документацию, что дорого (инженеры не считают болты через коэффициент интенсивности напряжений, а через N/Ab). А для производителя - н

|

|

2020-08-05

2020-08-05 548

548