Общее описание системы управления производством и автоматизации процессов

Опытно-промышленной установки по производству фосфоритной муки в

П. Рудничный Кировской области

Москва 2013 г.

1. Краткое описание установки

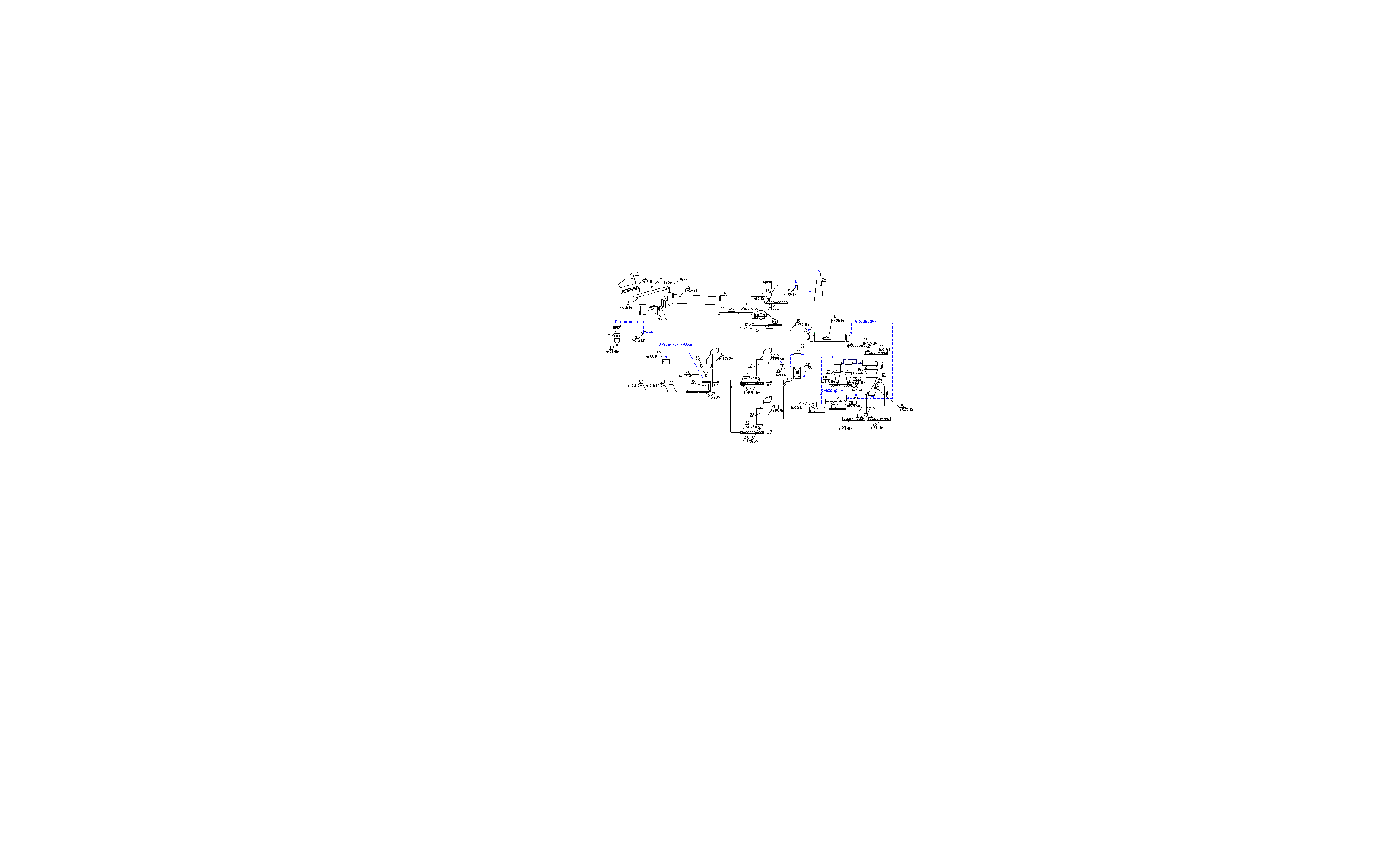

Технологическая схема опытно-промышленной установки по производству фосфоритной муки представлена в приложении 1.

Исходный продукт механически загружается в приемный бункер 1. Скребковым питателем 2 с регулируемой в диапазоне 0-8 тонн/час производительностью материал подается на ленточный конвейер 3, над лентой которого установлен электромагнитный железоотделитель 4.

Теплогенератор сушильного барабана работает на отходах лесопиления. На первом этапе планируется использовать специально заготовленную щепу. В дальнейшем предполагается использовать топливные брикеты и/или пеллеты (древесные топливные гранулы). Загрузка щепорубильной машины осуществляется вручную. Щепа из щепорубильной машины, расположенной вне основного цеха, пневмотранспортом подается в накопительный бункер с ворошителем, из которого шнековым транспортером подается в питатель теплогенератора и далее шнековым транспортером питателя в теплогенератор.

Конвейер 3 подает материал в сушильный барабан 5, где происходит сушка материала нагретым в теплогенераторе 6 воздухом. Отработанный воздух из сушильного барабана поступает в циклоны 7, где отделяется от частиц материала. Расход воздуха через сушильный барабан обеспечивается вентилятором 8 (дымососом). Материал, выделенный циклонами 7, через шлюзовый затвор 9 поступает на ленточный конвейер 13.

Высушенный материал из сушильного барабана ленточным конвейером 11 подается в щековую дробилку 12, где происходит первая стадия его измельчения. Из дробилки материал ленточным конвейером 13 подается в шаровую мельницу 14 на вторую стадию измельчения. Из мельницы винтовыми конвейерами 15 и 16 материал подается на перекидной затвор 17-1. Перекидной затвор имеет два положения и направляет материал либо в классификатор 19, либо на винтовой конвейер 25. На входном патрубке классификатора установлен шлюзовый затвор 18, который подает материал в приемную трубу классификатора. Материал подхватывается воздухом, поток которого создают два последовательно установленных вентиляторов 20-1, 20-2, и транспортируется в зону разделения классификатора. Здесь материал разделяется по крупности на две фракции: крупную и мелкую.

Крупная фракция из классификатора поступает на перекидной затвор 17-2 и в зависимости от режима работы направляется на винтовой конвейер 25 или на перекидной затвор 17-4. С перекидного затвора 17-4 крупная фракция может направляться либо на винтовой конвейер 26, либо в мерную емкость.

Винтовой конвейер 26 возвращает материал на домол в шаровую мельницу 14. Винтовой конвейер 25 подает материал на норию 27-1 и далее в бункер 28.

Мелкая фракция вместе с потоком воздуха из классификатора поступает в циклоны 21, где происходит отделение частиц материала от воздуха. Выделенный материал через шлюзовые затворы 29-1 и 29-2 поступает в винтовой конвейер 30 и подается на перекидной затвор 17-5, который направляет материал либо в мерную емкость, либо на перекидной затвор 17-3, который направляет материал, в зависимости от режима работы, на норию 27-1 и в бункер 28 или на норию 27-2 и в бункер 31.

Воздух, очищенный в циклонах 21 поступает на вход вентилятора 20-2. Часть воздуха перед классификатором отбирается из воздуховода и направляется на рукавный фильтр 22 с обратной импульсной продувкой, очищается и вентилятором 23 выбрасывается в атмосферу.

Осаженная рукавным фильтром 22 пылевидная фракция поступает в бункер, предположительно она соответствует параметрам муки марки В. Под бункер устанавливается МКР (38-2), в который мука марки В поступает через шлюзовой затвор (46). Заполненный МКР вывозится вручную.

Готовый материал накапливается в бункерах 28 (мука марки «А») и 31 (мука марки «Б»), из которых винтовыми конвейерами 32 и 33 соответственно подаются на вход нории 34. Нория подает материал в расходный бункер 35, на выходе из которого установлен шлюзовой затвор 36. Из расходного бункера материал поступает в приемный патрубок станции затаривания 37, где загружается в МКР 38-1. Ленточным конвейером станции затаривания мешок транспортируется на поворотный рольганг 41 и далее на рольганги 40 или 42, с которых мешки снимаются складскими кран-балками Выходные патрубки бункеров 28 и 31 снабжены ножевыми затворами 45-1 и 45-2 соответственно.

2. Порядок работы

Установка позволяет реализовать следующие варианты производства муки:

§ одновременное производство муки марок «А» и «Б»;

§ производство муки только марки «Б»;

§ производство муки только марки «А»;

2.1. Одновременное производство муки марок «А» и «Б»

2.1.1. Настройки.

Скорость вращения ротора классификатора настраивается на граничную крупность соответствующую выходу мелкой фракции с остатком на сите 0,06 мм (60 мкм) не более 10%. Скорость вращения определяется во время пуско-наладочных работ.

Скребковый питатель настраивается на производительность, при которой шаровая мельница обеспечивает помол с крупностью соответствующей верхней границе для муки марки «А» (остаток на сите 0,18 мм (180 мкм) – не более 10%) Настройка заключается в установке соответствующей скорости движения скребков и высоты выходной щели скребкового питателя. Необходимые величины параметров определяются во время пусконаладочных работ.

Положение перекидного затвора 17-1 – на классификатор.

Положение перекидного затвора 17-2 – на конвейер 25.

Положение перекидного затвора 17-5 – на перекидной затвор 17-3.

Положение перекидного затвора 17-3 – на норию 27-2.

2.1.2. Порядок включения с указанием ориентировочных интервалов:

§ нории 27-1 и 27-2;

§ винтовые конвейеры 30 и 25 (+3 сек);

§ шлюзовые затворы 29-1 и 29-2 (+3 сек);

§ привод классификатора 19, устанавливается скорость вращения ротора классификатора около 25% от номинальной (+3 сек);

§ вентиляторы 20-1, 20-2 (+3 сек);

§ после выхода вентиляторов на режим увеличивается скорость вращения ротора классификатора до номинального значения;

§ вентилятор 23, система управления рукавным фильтром 22 (+3 сек);

§ шлюзовой затвор 18, винтовые конвейеры 16 и 15 (+3 сек);

§ система запуска шаровой мельницы 14 (после установления скорости вращения ротора классификатора, равной номинальному значению) – запускается после получения подтверждения от оператора;

§ ленточный конвейер 13 (+3 сек);

§ щековая дробилка 12 (+3 сек);

§ ленточный конвейер 11 (+3 сек);

§ шлюзовой затвор 9 (+3 сек);

§ вентилятор (дымосос) 8* (+3 сек);- возможно включается кочегаром

§ сушильный барабан* (+3 сек); - возможно включается кочегаром

§ железоотделитель 4, конвейер 3 (+3 сек);

§ скребковый питатель 2** (+180 сек) – время ориентировочное, определяется временем выхода мельницы, классификатора и сушильного барабана на рабочие режимы.

*Порядок запуска указан для состояния сушильного барабана соответствующего началу подачи материала. Температура газов на выходе из теплогенератора, соответствующая началу подачи материала, темп подачи материала до выхода на стационарный режим, время выхода сушильного барабана на стационарный режим определяются во время пуско-наладочных работ, по результатам которых разработчик сушильного барабана составляет регламент работы сушильной установки.

**Скорость подачи материала скребковым питателем и положение шиберной заслонки загрузочного бункера на момент начала подачи материала в технологическую линию будет определяться в ходе пуско-наладочных работ в зависимости от заданной производительности и погодных условий.

2.2. Производство только муки марки «Б»

2.2.1. Настройки

Скребковый питатель настраивается на производительность по питанию, при которой обеспечивается максимальный выход из классификатора тонкого продукта разделения (муки марки «Б»). Параметры питателя определяются во время пуско-наладочных работ.

Скорость вращения ротора классификатора см. п.2.1.1.

Положение перекидного затвора 17-1 – на классификатор.

Положение перекидного затвора 17-2 – на перекидной затвор 17-4.

Положение перекидного затвора 17-4 – на конвейер 26.

Положение перекидного затвора 17-5 – на перекидной затвор 17-3.

Положение перекидного затвора 17-3 – на норию 27-2.

2.2.2. Порядок включения

§ нория 27-2;

§ винтовые конвейеры 30 и 26, шлюзовые затворы 29-1 и 29-2;

Далее порядок включения такой же, как в п. 2.1.2.

2.3 Производство только муки марки «А» без классификатора

2.3.1. Настройки

Скребковый питатель настраивается на производительность, при которой шаровая мельница обеспечивает помол с крупностью соответствующей верхней границе для муки марки «А» (остаток на сите 0,18 мм (180 мкм) – не более 10%, но всегда меньше 0,5 мм).

Положение перекидного затвора 17-1 – на конвейер 25.

Положение перекидного затвора 17-2 – на конвейер 25.

Положение перекидного затвора 17-5 – на перекидной затвор 17-3.

Положение перекидного затвора 17-3 – на норию 27-1.

2.3.2. Порядок включения

§ нория 27-1;

§ винтовой конвейер 25;

Далее порядок включения такой же, как в п.2.1.2. исключая вентиляторы, классификатор, шлюзовые затворы 29-1 и 29-2, шнековый транспортер 30, норию 27-2, рукавный фильтр 22, вентилятор 23.

2.4. Производство муки марки «А» с классификатором

2.4.1. Настройки

Скорость вращения ротора классификатора настраивается на граничную крупность соответствующую выходу мелкой фракции с остатком на сите 0,18 мм (180 мкм) не более 10%. Определяется во время пуско-наладочных работ.

Скребковый питатель настраивается на производительность по питанию, при которой обеспечивается максимальный выход из классификатора тонкого продукта разделения (муки марки «А»). Параметры питателя определяются во время пуско-наладочных работ.

Положение перекидного затвора 17-1 – на классификатор.

Положение перекидного затвора 17-2 – на перекидной затвор 17-4.

Положение перекидного затвора 17-4 – на конвейер 26.

Положение перекидного затвора 17-5 – на перекидной затвор 17-3.

Положение перекидного затвора 17-3 – на норию 27-1.

2.4.2. Порядок включения

§ нория 27-1;

§ винтовые конвейеры 30 и 26, шлюзовые затворы 29-1 и 29-2;

Далее порядок включения такой же, как в п.2.1.2.

2.5. Порядок фасовки

Решение о фасовке муки той или иной марки принимает оператор фасовки или начальник смены (оператор центрального пульта)?

В расходный бункер 35 подается мука либо из бункера 28 (мука марки «А»), либо из бункера 31 (мука марки «Б»).

2.5.1. Порядок включения линии фасовки.

§ убедиться, что расходный бункер 35 пуст или заполнен мукой соответствующей марки;

§ включить норию 34 и привод соответствующего винтового конвейера 32 или 33;

§ включить и открыть соответствующий ножевой затвор 45-1 или 45-2;

Цикл затаривания.

§ надеть лямки мешка на крюки механизма взвешивания станции затаривания;

§ надеть горловину мешка на патрубок загрузки, зафиксировать прижим горловины МКР переключателем;

§ придать мешку рабочее состояние (раздуть);

§ включить шлюзовой затвор 36;

§ включить подачу готового продукта в МКР;

§ при достижении веса мешка заданного значения загрузка автоматически прекращается, механизмы станции затаривания возвращаются в исходное состояние;

§ в ручном режиме отключается механизм фиксации горловины и лямок мешка;

§ включается привод ленточного конвейера 37, мешок транспортируется из-под станции затаривания;

§ цикл затаривания повторяется.

Для отключения системы фасовки необходимо закрыть соответствующий ножевой затвор бункера 45-1 или 45-2. После полного опорожнения, соответствующего винтового конвейера 32 или 33 и нории 34 их приводы отключаются.

После выключения технологической линии ножевые затворы 45-1 и 45-2 находятся в закрытом состоянии.

2.5.2. Переход с фасовки муки марки А на фасовку муки марки Б.

Переключение осуществляется в ручном или автоматическом режиме по следующему алгоритму:

§ закрывается ножевой затвор 45-2 бункера 28;

§ останавливается шлюзовой затвор 36;

§ продолжается подача муки марки «А» в расходный бункер 35 до полного опорожнения ковшей нории 34;

§ останавливается винтовой конвейер 32;

§ продолжается фасовка МКР до срабатывания датчика min уровня муки в расходном бункере 35;

§ включается винтовой конвейер 33;

§ открывается ножевой затвор 45-1 бункера 31;

§ досыпается МКР мукой марки «Б» (смешивая ее с маркой «А»), МКР маркируется как марка «А»;

§ на табло оператора станции затаривания загорается индикация, что следующий МКР фасуется мукой марки «Б».

§ начинается фасовка муки марки «Б».

2.5.2. Переход с фасовки муки марки Б на фасовку муки марки А.

Переключение осуществляется в ручном или автоматическом режиме по следующему алгоритму:

§ закрывается ножевой затвор 45-1 бункера 31;

§ останавливается шлюзовой затвор 36;

§ продолжается подача муки марки «Б» в расходный бункер 35 до полного опорожнения ковшей нории 34;

§ останавливается винтовой конвейер 33;

§ продолжается фасовка до срабатывания датчика min уровня муки в расходном бункере 35;

§ включается винтовой конвейер 32;

§ открывается ножевой затвор 45-2 бункера 28;

§ на табло оператора станции затаривания загорается индикация, что данный МКР и последующие фасуются мукой марки «А».

§ досыпается МКР мукой марки «А» (смешивая ее с маркой «Б»), МКР маркируется как марка «А»;

§ начинается фасовка муки марки «А».

3. Описание системы управления производством

3.1. Общие принципы управления производством

Система управления должна позволять осуществлять:

1. Автоматический запуск установки в соответствии с выбранным режимом производства путем пуска оборудования с заданными интервалами, которые можно перенастраивать.

2. Визуализацию контролируемых параметров в соответствие с табл. 1 и 2, включая информацию о работающем оборудовании и установленных неисправностях.

3. Возможность изменения регулируемых параметров в соответствии с табл.1 и 2.

4. Предупредительную световую и звуковую сигнализацию в соответствии с табл. 1 и 2.

5. Останов технологической линии в автоматическом (штатном) режиме (последовательное отключение оборудования с заданными интервалами, которые можно перенастраивать).

6. Аварийный останов технологической линии (одновременный останов всего оборудования) как с центрального пульта, так, возможно, и с наиболее опасных мест с движущимися частями (скребковый конвейер, ленточный конвейер) или с наиболее ответственного оборудования (мельница) или вообще с каждой группы агрегатов (каждого агрегата).

7. В перспективе введение элементов автоматического управление, в частности, реагирование на увеличение потока материала, возвращаемого на домол, автоматическим управлением частотным преобразователем классификатора для увеличением крупности возвращаемого материала.

8. Хранение в памяти компьютера информации о работе установки

Должна быть обеспечена возможность отключения системы автоматического запуска/отключения и запуска/отключения комплекса в ручном режиме. При этом на табло должны продолжать выводиться индикация, включая контролируемые параметры и состояние (Вкл/Выкл) оборудования.

3.2. Состав системы управления.

В состав системы управления входят:

1. Шкаф управления комплексом теплогенерации с соответствующим пультом управления.

2. Шкаф управления скребковым питателем.

3. Шкаф управления сушильной установкой

4. Шкаф управления щековой дробилкой.

5. Шкаф управления шаровой мельницей

6. Шкаф управления классифицирующим комплексом.

7. Шкаф управления маломощным оборудованием.

8. Шкаф управления линией фасовки с соответствующим пультом управления.

9. Центральный пульт управления с компьютером.

Шкафы управления 3, 4, 5 поставляются вместе с оборудованием. Шкафы 1, 2, 6, 7, 8 требуют разработки. Шкаф управления 1 разрабатывается на основе имеющегося шкафа управления теплогенератором. Шкаф управления 6 разрабатывается на основе имеющегося шкафа управления классификатором. Шкаф управления 8 разрабатывается на основе имеющегося шкафа управления станцией затаривания МКР.

Шкаф управления комплексом теплогенерации 1 устанавливается возле теплогенератора.

Шкафы управления основным оборудованием: скребковым питателем, сушильным агрегатом, дробилкой, шаровой мельницей, аспирационным комплексом предлагается разместить вдоль стены АБК по оси 5 между осями А и Б. В этом месте можно будет сделать отдельное помещение.

Шкаф управления маломощным оборудованием располагается вдоль стены АБК по оси 5 между осями А и Б или на втором этаже АБК в помещении пультовой.

Шкаф управления станцией затаривания МКР и управления рольгангами с соответствующим пультом управления должен быть расположен непосредственно возле станции затаривания.

Частотные преобразователи скребкового питателя и классификатора размещаются у стены АБК по оси 5 между осями А и Б или на втором этаже АБК в помещении пультовой.

Центральный пульт управления, располагается на втором этаже АБК в помещении пультовой. Управление производством, за исключением управления комплексом фасовки и комплексом теплогенерации должно производится с этого пульта управления.

На центральный пульт управления выводится вся индикация, включая контролируемые параметры и состояние (Вкл/Выкл) оборудования.

На пульте управления комплекса теплогенерации дублируются значения температуры отходящих газов.

На пульте управления комплекса фасовки дублируются информация о марке фасуемой муки, уровне заполнения бункеров. Пульт должен позволять запускать комплекс фасовки в автоматическом режиме.

3.3. Дополнительные соображения, касающиеся системы управления и контроля технологической линии.

1. Периодический контроль за протоком материала и тарирование датчиков потока осуществляется отводом потока в мерную емкость затворами 17-4, 17-5, кроме того будут устроены пробоотборники для взятия проб на рассев.

2. На центральном пульте необходимо предусмотреть лампочки, соответствующие датчикам, по показаниям которых выключается система. Если система отключена из-за этого датчика, то должна гореть красная лампочка.

3. Предусмотреть индикацию (зеленый включен, красный не работает) для всего оборудования с целью локализации неисправности.

3.4. Примерный перечень информации, подлежащей запоминанию.

1. Время вкл/выкл оборудования.

2. Неисправности и время их возникновения.

3. Значения контролируемых (регулируемых) параметров с заданной периодичностью.

4. Время переключения на фасовку муки другой марки.

4. Управление отдельными единицами оборудования.

4.1. Управление комплексом теплогенерации

Система управления комплексом теплогенерации должна обеспечивать достижение нужной влажности материала на выходе из сушильного барабана путем регулирования количества подаваемого топлива и переход с рабочего режима на холостой и обратно. Управление комплексом теплогенерации осуществляется кочегаром в ручном режиме.

Шкаф управления комплексом теплогенерации должен обеспечивать пуск, останов, защиту щепорубительной машины, ворошителя, винтового конвейера подачи топлива в питатель, винтового конвейера, питателя теплогенератора. (Шкаф управления теплогенератором поставляется с теплогенератором). Возможно также дымососа (8) и сушильного барабана

Управление шиберными заслонками на сушильном барабане осуществляется кочегаром вручную (при запуске сушильного барабана с центрального пульта – по команде оператора).

4.2. Управления скребковым питателем.

Система управления скребковым питателем предназначена для регулирования производительности всей технологической линии. Производительность регулируется скоростью вращения приводной звездочки скребкового питателя (регулируется частотным преобразователем) и высотой зазора, устанавливаемого шибером на выходе скребкового питателя (регулируется вручную). Зависимость между параметрами настройки и производительностью устанавливаются во время пуско-наладочных работ.

При запуске количество подаваемого питателем материала должно плавно увеличиваться от нуля до рабочего значения в течение приблизительно 20 мин. – значение уточняется при пусконаладке.

Бункер исходного материала должен быть снабжен датчиком уровня, который настроен на остаток материала в бункере соответствующий 2 – 2,5 тоннам (величина остатка материала уточняется в процессе пуско-наладочных работ (предлагается рассмотреть вариант контроля уровня материала в приемном бункере с помощью видеокамеры).

Если уровень материала в бункере выше отметки настройки датчика – на общем пульте управления и местном шкафу управления должен быть световой сигнал о нормальном уровне материала в бункере.

Если уровень материала опускается ниже отметки настройки датчика – предупредительный световой сигнал на общий пульт, световой и звуковой на местный шкаф управления;

4.3. Управление сушильной установкой.

§ Плавный пуск. Останов;

§ Отключение по токовой нагрузке.

Порядок запуска, выхода на режим и работы в установившемся режиме определяет разработчик сушильной установки.

Предусмотрен датчик измерения температуры выходных газов и вывод его показателей на центральный пульт и дополнительно на пульт шкафа управления теплогенерацией.

Пуск/останов сушильной установки осуществляется из пультовой на основании значения показаний температуры отходящих газов. Указания кочегару о закрытии, открытии соответствующих шиберных заслонок дается начальником смены из пультовой. (Вариант: эти решения и действия осуществляет кочегар самостоятельно)

Останов сушильной установки производится через некоторое время (ориентировочно 20-30 мин. – уточняется в процессе пусконаладки) после остановки скребкового питателя с целью разгрузки сушильного барабана.

Подача материала в сушильный барабан осуществляется после его прогрева в течение ориентировочно 20-30 мин. (уточняется в процессе пусконаладки) или после достижения температуры подаваемых газов значения половины от номинального. Прогрев сушильного барабана осуществляется при вращающемся барабане.

4.4. Управление щековой дробилкой.

§ Пуск, останов;

§ Контроль потребляемого тока.

Предупредительный сигнал при достижении значения потребляемого тока предельно допустимой величины.

4.5. Управление шаровой мельницей.

§ Плавный пуск. Останов;

§ Контроль потребляемого тока;

§ Предупредительный сигнал при достижении значения потребляемого тока предельно допустимой величины;

4.6. Управление классифицирующим комплексом

Шкаф управления классифицирующим комплексом должен обеспечить пуск, останов, регулирование частоты вращения ротора классификатора и защиту следующего оборудования:

| Наименование | Поз. | Мощность, кВт |

| классификатор* | 19 | 15 |

| Вентиляторы | 20-1 | 22 |

| 20-2 | 22 | |

| 23 | 11 |

*Классификатор поставляется с собственным шкафом управления

Контролируемые параметры

§ частота вращения ротора классификатора;

§ потребляемая вентиляторами мощность;

§ перепад давления на циклонах 21;

§ перепад давления на фильтре 22.

4.7. Управление маломощным оборудованием.

Шкаф управления маломощным оборудованием должен обеспечивать пуск, останов, защиту следующего оборудования.

1. Шлюзовые питатели.

| Поз. | Мощность, кВт |

| 9 | 0,5 |

| 18 | 0,75 |

| 29-1 | 0,5 |

| 29-2 | 0,5 |

| 46 | 0,5 |

2. Ножевые затворы.

| Поз. | Мощность, кВт |

| 45-1 | 0,18 |

| 45-2 | 0,18 |

3. Винтовые конвейеры.

| Поз. | Мощность, кВт |

| 15 | 2,2 |

| 16 | 2,2 |

| 25 | 1,5 |

| 26 | 1,5 |

| 30 | 1,5 |

| 32 | 3,0 |

| 33 | 1,5 |

4. Ленточные конвейеры.

| Поз. | Мощность, кВт |

| 4 | 2,2 |

| 11 | 2,2 |

| 13 | 2,2 |

5. Нории.

| Поз. | Мощность, кВт |

| 27-1 | 1,5 |

| 27-2 | 1,5 |

| 27-3 | 2,2 |

5. Иное оборудование.

| Наименование | Поз. | Мощность, кВт |

| Железоотделитель | 4 | 1,2 |

| Вентилятор аспирационный | 43 | 5,5 |

| Компрессор | 39 | 7,5 |

Ножевые затворы снабжены концевыми выключателями.

Винтовые конвейеры и нории снабжены датчиками подпора материала, нории, кроме того, – датчиком сбега ленты – в случае выхода из строя данного оборудования должно в аварийном режиме отключать оборудование, предшествующее неисправному в технологической цепочке.

Необходимо обеспечить контроль за освобождением от готовой продукции винтовых конвейеров 32, 33 и нории 27-3, расходного бункера перед переходом на фасовку муки другой марки, а также всех винтовых конвейеров 15, 16, 25, 26, 30, 32, 33 и норий 27-1, 27-2, 27-3 перед выключением технологической линии.

4.8. Управление линией фасовки

Управление линией фасовки осуществляется со шкафа управления, расположенного непосредственно у станции затаривания.

Шкаф управления должен обеспечивать пуск, останов, защиту следующего оборудования:

| Наименование | Поз | мощность, кВт |

| станция затаривания* | 37 | 3 |

| ленточный конвейер станции | ||

| рольганг приводной | 40 | 2,2 |

| поворотная секция | 42 | 2х0,37 |

| *станция затаривания поставляется с собственным пультом управления | ||

4.9. Контролируемые параметры загрузки бункеров

4.9.1. Уровень материала в бункерах 28 и 32.

Датчик (датчики) уровня должны контролировать два значения:

§ уровень, при котором формируется предупредительный сигнал на бункере и на пульте управления о скором переполнении бункера и необходимости начать фасовку муки соответствующей марки;

§ максимально возможный уровень заполнения бункера, при котором формируется сигнал на штатное отключение всей технологической линии.

Время между сигналами должно быть достаточным для начала фасовки.

4.9.2. Уровень материала в расходном бункере 35.

Датчики уровня должны контролировать два значения:

§ минимальный уровень заполнения бункера (бункер пуст) для определения момента перехода на фасовку муки другой марки.

§ максимально возможный уровень заполнения бункера, при котором формируется сигнал на отключение или невозможность включения нории 27-3 и соответствующего винтового конвейера 32 или 33 и закрытия ножевых затворов 45-1, 45-2.

4.9.3. Датчики текущего уровня.

Рассмотреть возможность установки в бункерах 28, 31, 35 датчиков текущего уровня, которые позволят в режиме реального времени контролировать производительность технологической линии.

4.10. Ограничения работы фасовочной линии.

Необходимо реализовать следующие ограничения работы:

§ шлюзовой питатель 36 должен включаться только при открытом дисковом затворе станции затаривания.

4.11. Управление рукавным фильтром

Под рукавным фильтром 22 установлен бункер оборудованный шлюзовым затвором 46 и аварийным датчиком наполнения бункера. В бункере, под которым установлен МКР 38-2 накапливается мука марки «В». При срабатывании аварийного датчика наполнения бункера открывается шлюзовой затвор (46) и мука поступает в МКР 38-2. При достижении веса МКР 0,8 – 1 тонна по сигналу тензометрического датчика (необходимо подобрать) шлюзовой затвор закрывается и включается сигнализация о необходимости замены МКР. Сигнализация должна сработать на общем пульте и на пульте управления фасовочным комплексом. Замена МКР 38-2 и доставка на склад осуществляется в ручном режиме.

5. Отключение технологической линии.

5.1. Штатное отключение технологической линии

Штатное отключение технологической линии осуществляется с центрального пульта путем отключения оборудования в последовательности, обратной последовательности его запуска с заданными интервалами задержки.

5.2. Аварийное отключение технологической линии

Возможные причины аварийного отключения:

1. Угроза безопасности персонала.

2. Отказ основного оборудования.

3. Отказ транспортного оборудования.

4. Отказ вспомогательного оборудования.

5. Аварийное отключение энергоснабжения.

К основному оборудованию относятся: сушильный барабан, щековая дробилка, шаровая мельница, классификатор, вентиляторы, станция затаривания. К транспортному оборудованию – скребковый питатель, ленточные и винтовые конвейеры, шлюзовые питатели, нории, ножевые затворы. К вспомогательному оборудованию – циклоны, рукавный фильтр, бункеры.

Отказ основного и транспортного оборудования может быть вызван:

1. Отключением подачи электроэнергии на агрегат.

2. Перегрузкой агрегата по току.

3. Механические повреждения агрегата или его привода.

4. Отклонения от нормальной работы (повышенный шум и/или вибрация).

Причины 1 и 2 должны вызвать автоматический без задержки по времени останов всего оборудования, работающего на аварийный агрегат. При возникновении причин 3 и 4 аварийный останов должен быть произведен вручную кнопкой аварийного останова, расположенной вблизи каждого агрегата (группы агрегатов) и продублированной на пульте управления группы агрегатов и центральном пульте управления. При этом должны отключиться все агрегаты, предшествующие в технологической цепочке.

Отклонения технологических параметров вспомогательного оборудования, при которых должна производиться автоматическая аварийная остановка: превышение максимального уровня материала в бункерах готового материала.

При отклонении других технологических параметров вспомогательного оборудования: перепада давления на рукавном фильтре, циклонах классификатора, аспирационных циклонах, - необходимость и порядок отключения определяются в процессе пуско-наладочных работ.

При уменьшении перепада давления на циклонах классификатора ниже 1 кПа (величина уточняется в процессе пуско-наладочных работ в зависимости от температуры воздуха) следует уменьшать подачу исходного материала до его полного прекращения.

Если в течение определенного промежутка времени (определяется в процессе пусконаладочных работ) перепад не изменяется, произвести плановый останов линии в соответствии с выбранным режимом работы.

Остановка последующего за аварийным агрегатом оборудования должна осуществляться в плановом режиме в зависимости от режима работы или не производится при возможности быстрого устранения причины аварийной остановки.

Запуск оборудования после устранения причин и последствий аварийной остановки должен производиться в плановом режиме, в соответствии с выбранным режимом работы.

При аварийном отключении подачи электроэнергии запускается резервный источник энергоснабжения, от которого подается питание на станцию затаривания 37, шлюзовой питатель 36, рольганги 40, 41, нория 27-3, винтовые конвейеры 32, 33, ножевые затворы 45-1, 45-2, компрессор 39, вентиляторы 8, 23, 43

6. Сводная таблица контролируемых параметров

Таблица 1.

| Наименование параметра | Место установки и тип датчиков | Предельные значения | Регулировка и сигнализация | Действия оператора или системы управления | Примечание |

| Уровень исходного материала | Датчик уровня в бункере | Выше минимально допустимого уровня (ориентировочно соответствует 2-2,5 т) | Световой сигнал при нормальном уровне загрузки Звуковой и световой сигнал над бункером и на общем пульте при уровне ниже минимального | Срочно возобновить загрузку бункера | Возможно использовать видеокамеру над бункером |

| Объем подачи исходного материала | датчик скорости вращения приводной звездочки скребкового питателя (показания снимаются с частотного преобразователя) | от 0 до максимальной | Возможность регулировки с пульта управления, отображение текущего значения в т/час на общем пульте (вычисление производительности в т/час в зависимости от положения шиберной заслонки и скорости - зависимость устанавливается при пусконаладке) | Частотный преобразрватель Delta Electronik VFD 055B43A 5.5 кВт 380 В (Скорее всего это будет таблица соответствия двух параметров третьей величине) |

| Наименование параметра | Место установки и тип датчиков | Предельные значения | Регулировка и сигнализация | Действия оператора или системы управления | Примечание |

| Температура теплоносителя на выходе из сушильного барабана | В соответствии с 19-12 ЭА ООО «Посейдон» | Определяется при пуско-наладке | Температуру отображать на общем пульте и на пульте комплекса теплогенерации. Осуществить вычисление и отображение влажности продукта на выходе в зависимости от температуры теплоносителя на выходе – зависимость устанавливается при пусконаладке | При снижении температуры ниже допустимой увеличить подачу топлива или уменьшить подачу материала, при повышении температуры уменьшить подачу топлива. Решение об увеличении/уменьшении подачи топлива принимает кочегар, об уменьшении подачи материала - оператор | Уточняется разработчиком системы управления |

| Температура теплоносителя на входе вентилятора 8 | В соответствии с 19-12 ЭА ООО «Посейдон» | Определяется при пусконаладке | Уточняется разработчиком системы управления | ||

| Разрежение на входе вентилятора 8 | В соответствии с 19-12 ЭА ООО «Посейдон» | Определяется при пусконаладке | Уточняется разработчиком системы управления |

| Наименование параметра | Место установки и тип датчиков | Предельные значения | Регулировка и сигнализация | Действия оператора или системы управления | Примечание |

| Потребляемая мощность (ток?) щековой дробилки | Пульт управления дробилки (амперметр?) | Определяется при пуско-наладочных работах | Отображается текущее значение на общем пульте, Предупредительный световой сигнал на общем пульте при превышении нормы | Диагностика работоспособности устройства, уменьшить подачу исходного материала | Уточняется разработчиком системы управления |

| Потребляемая мощность (ток?) шаровой мельницы | Пульт управления шаровой мельницей (амперметр?) | Определяется при пуско-наладочных работах | Отображается текущее значение на общем пульте, Предупредительный световой сигнал на общем пульте при превышении | Диагностика работоспособности устройства, уменьшить подачу исходного материала | Уточняется разработчиком системы управления |

| Количество подаваемого на шаровую мельницу аспирационного воздуха | Возможность регулировки с общего пульта управления, отображение текущего значения в м3/час на общем пульте | Уменьшить, увеличить подачу аспирационного воздуха | Ответ на этот вопрос мы от Циунчика И.Э не получили, хотя и задавали два раза. | ||

| Количество материала, поступающего на домол | Перед затвором 17-2 или в шнеке 26 | отображение текущего значения в м3/час на общем пульте | Принятие решения об уменьшении подачи на вход мельницы материала, или регулировка классификатора при возрастании потока на домол | Уточнить цену вопроса |

| Наименование параметра | Место установки и тип датчиков | Предельные значения | Регулировка и сигнализация | Действия оператора или системы управления | Примечание | |

| Количество материала, поступающего после циклонов 21 | Перед затвором 17-5 или в шнеке 30 | отображение текущего значения в м3/час на общем пульте | Позволяет определять текущую производительность | Уточнить цену вопроса | ||

| Потребляемая мощность (ток?) вентиляторами 20-1,20-2,23 | Пульт управления классифицирующего комплекса | Определяется при пуско-наладочных работах | Отображается текущее значение на общем пульте, Предупредительный световой сигнал на общем пульте при превышении | См п.5 | Уточняется разработчиком системы управления | |

| Перепад давления на циклонах классификатора | Датчик перепада давления между входным и выходным патрубками циклона | От 1 до 2 кПа | Отображается текущее значение на общем пульте, предупредительный световой сигнал на общем пульте управления при отклонении от номинального знания | См п.5 | Уточняется разработчиком системы управления | |

| Перепад давления на рукавном фильтре | датчик перепада давления на п/у фильтра | См.паспорт фильтра | сигнал на общем пульте управления при падении ниже номинального знания | При падении давления очистить фильтр, провести ревизию фильтра | входит в комплектацию фильтра | |

| Наименование параметра | Место установки и тип датчиков | Предельные значения | Регулировка и сигнализация | Действия оператора или системы управления | Примечание |

| Частота вращения рабочего колеса классификатора | частотный преобразователь в пульте управления классификатора | Параметры, при котором обеспечиваются режимы 2.1., 2.2.,2.3.,2.4. устанавливаются при пусконаладке | возможность регулировки с общего пульта управления обеспечить пересчет частоты вращения в величину отсекаемых частиц – зависимости устанавливаются при пусконаладке | Обеспечить возможность включения режимов 2.1, 2.2., 2.3, 2.4. одной кнопкой. Возможность плавного увеличения размера отсекаемых частиц при угрозе перегрузки мельницы | Частотный преобразовательDelta Electronik VFD 055B43A 5.5 кВт 380 В |

| Положение заслонок перекидных затворов 17-1, 17-2, 17-3, 17-4, 17-5 | Отображаются на общем пульте | Уточнить цену вопроса | |||

| Положение заслонок ножевых затворов 45-1 45-2 | концевые выключатели на ножевых затворах | открыто-закрыто | Отображаются на общем и местном пультах | Концевые датчики имеются |

| Наименование параметра | Место установки и тип датчиков | Предельные значения | Регулировка и сигнализация | Действия оператора или системы управления | Примечание |

| Уровень материала в бункерах 28 31 | Датчики уровня по два на каждом бункере | максимально допустимый уровень, недопустимо высокий уровень | световой сигнал на общем и местном пультах управления при максимально допустимом уровне и недопустимом уровне | При сигнале максимально допустимого уровня приступить к фасовке муки в МКР из данного бункера. (либо переключиться, если возможно на бункер муки другой марки) Штатное отключение всей линии при недопустимо высоком уровне | Рассмотреть возможность установить датчик определения текущего уровня и пересчет его показаний в объем – уточнить цену вопроса |

| Уровень материала в бункере 35 | Три датчика уровня | максимально допустимый уровень недопустимо высокий уровень, минимальный уровень (отсутствие материала в бункере) | визуализация на общем и местном пульте, зеленый световой сигнал е при нормальном уровне, красный световой сигнал и звуковой сигнал на местном пульте при максимально допустимом уровне | при недопустимо высоком уровне – закрытие шлюзовых затворов 45-1, 45-2, | Рассмотреть возможность установить датчик определения текущего уровня и пересчет его показаний в объем – уточнить цену вопроса |

| Наименование параметра | Место установки и тип датчиков | Предельные значения | Регулировка и сигнализация | Действия оператора или системы управления | Примечание |

| Уровень материала в бункере под рукавным фильтром 22 | аварийный датчик уровня наполнения бункера | максимально допустимый уровень | При его срабатывании начинается фасовка МКР, при достижении веса МКР 0,8 – 1 тонна по сигналу тензометрического датчика (необходимо подобрать) шлюзовой затвор закрывается и включается сигнализация о необходимости замены МКР (срабатывает у начальника смены и на складе). | открывается шлюзовой затвор (46). | Разобраться с ценой вопроса по тензодатчику, м.б. в начале просто визуально контролировать заполнение мешка (или видеокамерой) и взвешивать его безменом |

| Наличие (отсутствие) материла в нории 27-1, 27-2, 27-3 и винтовых конвейерах 15, 16, 25, 26, 30, 32, 33 | детектор расхода типа FlowJam на выходном патрубке нории | отсутствие расхода материала | световой сигнал на общем и местном пультах управления | Датчики имеются – указать марку А что он показывает? Если неисправность, то нужно останавливать линию? |

| Наименование параметра | Место установки и тип датчиков | Предельные значения | Регулировка и сигнализация | Действия оператора или системы управления | Примечание |

| Срабатывание датчика сбега ленты в нории 27-1, 27-2, 27-3 | Датчик сбега ленты нории | Сбег ленты | световой и звуковой сигнал | Отключение линии в аварийном режиме | Датчики имеются – указать марку |

Таблица 2.

| Производство муки | Положение перекидного затвора | Блокировки | ||||

| 17-1 | 17-2 | 17-3 | 17-4 | 17-5 | ||

| А и Б | на классификатор | на конвейер 25 | на норию 27-2 | на перекидной затвор 17-3 | нельзя включить конвейер 26 | |

| Б | на перекидной затвор 17-4 | на конвейер 26 | нельзя включить конвейер 25 | |||

| А с классификатором | на перекидной затвор 17-4 | На норию 27-1 | на конвейер 26 | нельзя включить конвейер 25 | ||

| А без классификатора | на конвейер 25 | нельзя включить питатель 18,конвейер 26 и классифицирующий комплекс | ||||

Примерное представление пульта управления оператора технологической линией

| Контролируемые параметры |

| Производительность скребкового питателя |

| Температура отходящих газов |

| Количество материала поступающего на домол |

| Граничная крупность работы классификатора |

| Перепад давления на циклонах |

| Перепад давления на рукавном фильтре |

| Все остальное |

| Контроль оборудования |

| Скребковый питатель |

| Теплогенератор |

| Сушильный барабан |

| Далее по списку |

| Контроль бункеров |

| Загрузочный бункер |

| Бункер муки марки «А» |

| Бункер муки марки «Б» |

| Расходный бункер |

| Еще какие-нибудь важные контролируемые параметры |

Приложение 1.

Технологическая схема

2020-10-12

2020-10-12 190

190