Основные методы формования изделий из полимерных материалов

Тексты лекций

Проектирование формующего инструмента

Прессование является одним из наиболее распространенных методов переработки пластических масс. Материал в виде порошка, гранул или таблеток загружается в пресс-форму и подвергается воздействию тепла и давления. Область применения метода — изготовление штучных изделий из композиционных полимерных материалов: реактопластов и резиновых смесей.

Экструзия представляет собой процесс формования изделия продавливанием материала через формующий канал (профилирующий инструмент). Метод экструзии предназначен для получения различных изделий погонажного типа: труб, листов, пленки, профильных полос.

Литье под давлением включает в себя следующие основные технологические операции: подогрев материала (пластикацию), впрыск — заполнение формы, выдержка под давлением и выдержка на охлаждение (отверждение — в случае литья реактопластов и резиновых смесей). Литьем под давлением изготавливаются штучные изделия сложной формы из термопластов, реактопластов и резиновых смесей.

Раздувное формование служит для изготовления полых (объемных) изделий в виде бочек, бутылей, туб. Метод включает в себя следующие технологические операции: получение трубчатой заготовки, раздув заготовки сжатым воздухом в замкнутой форме, оформление изделия путем охлаждения или нагревания. Этим методом перерабатываются термопластичные материалы и резиновые смеси.

Пневмо- и вакуумформованием изготавливают изделия из листовых и пленочных термопластов. Сущность метода заключается в формовании полого изделия из предварительно нагретой заготовки в форме при создании избыточного давления или вакуума. Предельные размеры изделий при этом ограничиваются только размерами листовых заготовок и габаритами формы.

Ротационное и центробежное формование служит для получения объемных изделий и труб из порошкообразных полимерных материалов и пластизолей во вращающейся нагретой форме. Под действием центробежных сил материал прижимается к оформляющей полости формы, образуя тонкое покрытие, которое плавится под действием нагрева. Формоустойчивость изделий из термопластов достигается путем последующего охлаждения формы.

Различают два основных класса полимерных материалов - реактопласты и термопласты.

Термопласты, как правило, состоят из одного компонента.

Основные представители класса термопластов – полиэтилен низкого и высокого давления, полипропилен.

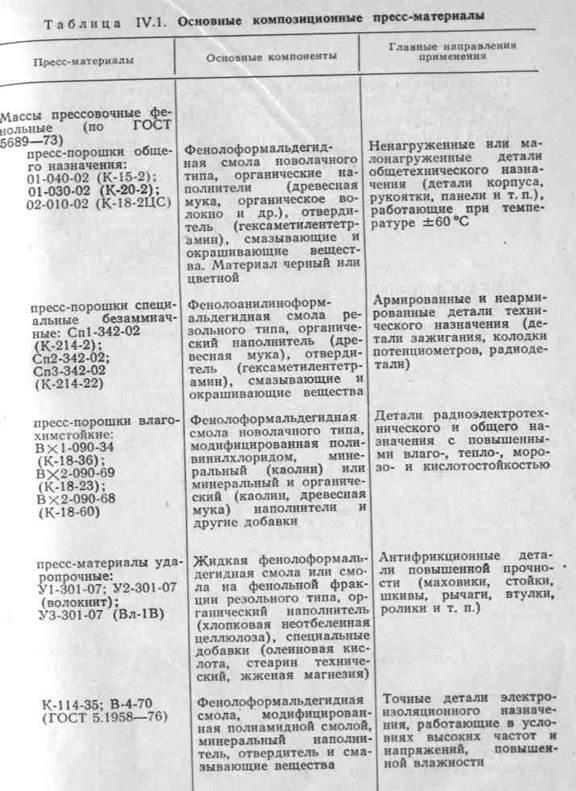

Реактопласты — композиционные пресс-материалы, состоящие из смолы поликонденсационного типа, наполнителя, красителя (для новолаков) и т.д. Наиболее распространенными пресс-материалами являются фенопласты, аминопласты (табл. IV. 1), а также композиции на основе полиэфирных и эпоксидных смол.

Получение изделий из реактопластов основано на горячем формовании изделий, заключающемся в пластической деформации материала при одновременном действии на него тепла и давления с последующей фиксацией формы изделия

Формование осуществляется в пресс-формах, конфигурация полости которых соответствует конфигурации изделия. Пресс-формы устанавливаются на гидравлических прессах или литьевых машинах, назначение которых — создание необходимого сжимающего усилия (давления прессования или литья). Помещенный в пресс-форму предварительно подогретый или холодный материал разогревается до температуры прессования и, подвергаясь под давлением прессования деформации одномерного течения, заполняет полость формы и одновременно уплотняется. Фиксация формы изделия происходит в результате отверждения

Формование реактопластов осуществляется тремя основными способами: прессованием — прямым (компрессионным) или литьевым (трансферным) и литьем под давлением.

При компрессионном прессовании материал загружается в открытую полость формы.

При литьевом прессовании предварительно размягченный (пластицированный) материал продавливается из загрузочной камеры через литниковые каналы в замкнутую полость пресс-формы. Литьевое прессование более производительно, чем компрессионное, позволяет получать детали с тонкой и сложной арматурой и с повышенной стабильностью размеров, но требует более высоких давлений прессования.

При формовании литьем под давлением материал размягчается до вязкотекучего состояния и затем перемещается в обогреваемую литьевую форму, где затвердевает, приобретая конфигурацию внутренней полости формы. Метод является наиболее производительным и прогрессивным.

2. ФОРМЫ ДЛЯ ПРЕССОВАНИЯ

2.1. Назначение, устройство и принцип действия форм для прессования

В формах для прессования (пресс-формах) получают изделия массой от нескольких граммов до 5- 10 килограммов, простой и сложной конфигурации, с металлической арматурой, мало- и крупногабаритные, плоские и объемные, т.е. очень разнообразные.

Пресс-формы должны обеспечить: перевод массы в вязкотекучее состояние; деформирование массы и придание ей требуемой конфигурации (соответствующей полости, образующейся в замкнутой форме); фиксацию этой конфигурации, т.е. изделия; извлечение, удаление отпрессованного изделия из рабочей зоны.

Конструкции пресс-форм также весьма разнообразны, они отражают особенности и требования, предъявляемые к изделиям, но при этом каждая пресс-форма должна выполнить свое назначение надежно и максимально долго (сообразуясь с программой выпуска конкретного изделия), производительно (т.е. при минимально возможном технологическом цикле прессования конкретного изделия, при максимальном прессосъеме - количестве пресс-материала, перерабатываемого в течение месяца, года и отнесенное к 10 кН эффективного усилия пресса, на котором установлена данная пресс-форма), качественно (с такими разбросами прочностных, точностных и других параметров качества у всей партии отпрессованных изделий, которые были бы в пределах заданных соответствующих допусков).

В пресс-формах изготавливают изделия практически из всех видов реактопластов, резиновых смесей, сравнительно редко - из термо-пластов.В последнем случае для фиксации конфигурации и затвердевания изделия формы охлаждают. Во всех других случаях пресс-формы только нагревают, и деформирование массы, отверждение расплава реактопласта (или вулканизация резиновой смеси) в полости формы происходит под воздействием высокой температуры, причем к тепловым потокам от внешних источников тепла добавляется небольшое количество теплоты экзотермических химических реакций, происходящих в термореактивных полимерных материалах при их превращениях. Отверждение, создание твердой, жесткой, неплавкой, необратимой структуры материала во всем объеме изделия окончательно фиксирует его конфигурацию, позволяет извлекать изделие без повреждений.

Наиболее распространены и чаще всего вновь проектируются пресс-формы для изделий из реактопластов - порошкообразных и волокнистых. Глубина, или степень протекания реакции (степень отверждения) прямо определяет комплекс технологических свойств расплава (его эффективную вязкость, удельный объем), а также выходные характеристики отвержденного изделия, причем эти характеристики при фиксированных температуре, давлении, интенсивности деформирования расплава являются однозначной функцией степени отверждения. Следовательно, конструкция пресс-формы должна обеспечить по возможности одинаковую степень отверждения материала в объеме изделия, тогда будут минимальными градиенты напряжений (термических, усадочных), неоднородность, разброс качественных параметров. Для этого требуется создать и эффективно поддерживать достаточно однородное температурное поле в формующей полости на стадиях ее заполнения и уплотнения; во всем объеме изделия - во время стадии выдержки на отверждение (в пресс-формах перерабатывают реактопласты при температурах от 130 до 180- 190 *С - в основном в зависимости от химических особенностей полимерных связующих)

Давление, которое передается на прессуемый материал, затрачивается на уплотнение дозы его в полости формы или в специальной загрузочной камере (а если эта доза - таблетка, то и на ее раздавливание); на преодоление сопротивления растеканию расплава по полости формы или в загрузочной камере и полости формы; на обеспечение необходимой степени уплотнения расплава в целиком заполненной полости, из которой удалены летучие, пары влаги. На стадии выдержки на отверждение давление должно быть максимально возможным. В зависимости от вида пресс-материала, метода прессования, температурных параметров давление прессования реактопластов в пресс-формах может быть от 15 до 200 МПа; в пресс-формах прямого прессования пресс-порошков - 15- 50 МПа; то же длч»волокнитов - 40- 70 МПа; в пресс-формах для литьевого прессования - 150- 200 МПа, поскольку в значительной мере давление затрачивается на преодоление сопротивления течению расплава в литниковых каналах.

Временные параметры процесса прессования, которые должны быть обеспечены нормальной работой пресс-формы, назначают на основании: технологических свойств пресс-материала (удельная теплоем-кость, коэффициент температуропроводности, плотность); температур размягчения, предварительного нагрева, расплава, интенсивного его отверждения, стенки пресс-формы; конфигурации й толщины стенки прессуемого изделия.

Время стадий заполнения" полости пресс-формы и уплотнения в ней расплава аналитически оценить трудно (много переменных факторов - материальных, технологических и конструктивных); в большинстве случаев оно составляет 3 - 5 с.

Время выдержки под давлением, в течение которого расплав продолжает нагреваться от стенок пресс-формы до температуры интенсивного отверждения массы, упрощенно оценивается произведением „условного" времени отверждения одного миллиметра толщины изделия на половину всей толщины (если осуществляется двухсторонняя передача тепла от стенок к.материалу). Это „условное" время определяют экспериментально, его можно корректировать по результатам пластометрических испытаний материалов.

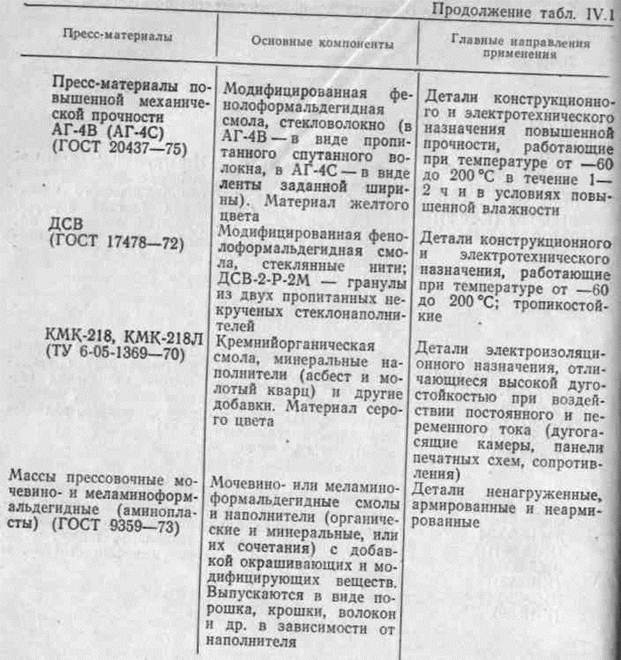

Выбор метода прессования реактопластов и, следовательно, типа пресс-формы, зависит в равной степени от прессуемого материала, конструкции изделия. Последнее влияет на степень сложности конструкции пресс-формы, на характер и число плоскостей ее разъема (плоскостей, по которым пресс-форма раскрывается для удаления из полости отпрессованного изделия).

Сложность изделия, использование в конструкции металлической арматуры, наличие поднутрений также влияет на характер расположения и число плоскостей разъема формы. Например, изделия, показанные на рис. 2.1, а, изготавливаются в сравнительно простой пресс-форме прямого прессования с одной горизонтальной плоскостью разъема; на рис. 2.1, б - требуют для своего изготовления обязательно две плоскости разъема - горизонтальную и вертикальную и, естественно, это вызывает усложнение пресс-формы (используются клиновые обоймы-щеки или другие приспособления); на рис. 2.1, в - относительно сложны, но малогабаритны, имеют сплошную проходную металлическую арматуру, их изготавливают пресс-литьем.

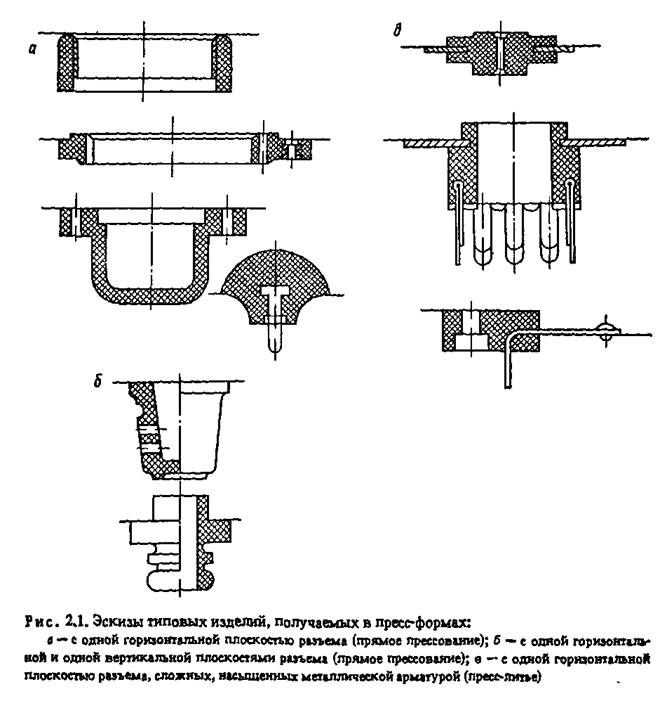

На рис. 2.2 показана типичная пресс-форма для прямого (компрессионного) прессования одного простого плоского изделия. В прессовании участвуют: пуансон 6, матрица 5, контактные выталкиватели 22. Все остальные детали обеспечивают работу пресс-формы, установленной на прессе постоянно, стационарно, на все время выполнения заданной планом программы изделий.

Деталями 2, 4, 7- 9 верхняя и нижняя полуформы закрепляются к плитам пресса. Детали 1, 11, 13, 14 и 19 скрепляют отдельные узлы или детали друг с другом, а 16, 17, 23 и 27 - центрируют подвижные части пресс-формы. В деталях 3 и 10 осуществляется монтаж нагревательных элементов, в15к18 - монтаж основных формующих деталей 5, 6, 22. Деталь 20 предохраняет нагревательные элементы от повреждения. Детали 21 создают пространство для размещения блока выталкивателей. Детали 12 обеспечивают контакт двух полуформ при их смыкании (это своеобразный компенсатор размерной цепи, определяющей взаимное положение основных формующих деталей по вертикали). Детали 24-26 обеспечивают монтаж блока выталкивателей, деталь 28 соединяет блок выталкивателей с нижним выталкивающим гидроци линдром пресса. Наименования перечисленных деталей указаны в подписи под рис. 2.2.

В раскрытом состоянии верхняя полуформа поднята, выталкиватели 22 находятся в крайнем нижнем состоянии. Полость пресс-формы загружают дозе." пресс-материала, а затем верхнюю полуформу смыкают с нижней. После цикла прессования верхнюю полуформу поднимают, пуансон 6 выходит из полости, а изделие остается в ней. Затем через хвостовик 28 поднимают блок выталкивателей до упора плиты 25 с плитой обогрева 3; при этом выталкиватели поднимают изделие, и его удаляют из рабочей зоны (здесь - специальным приспособлением, вилкой). Далее нижний плунжер с хвостовиком опускается, перемещая блок выталкивателей в его исходное положение.

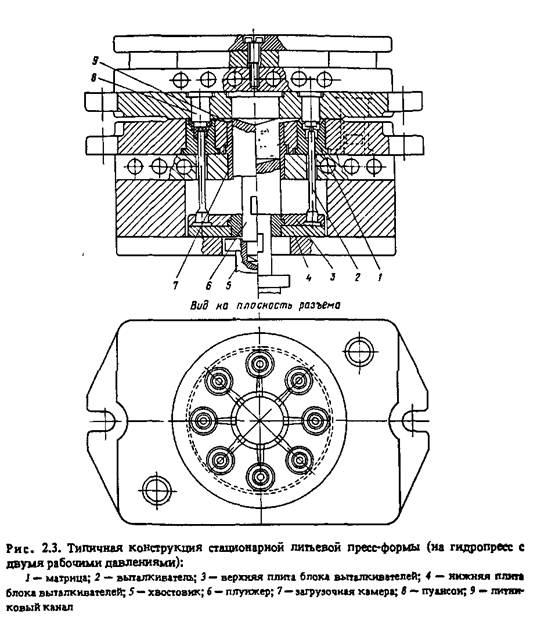

На рис. 2.3 приведена типичная конструкция пресс-формы для литьевого прессования. Изделие формуется в полости между матрицей 1, пуансоном 8 и выталкивателем 2 со знаком, оформляющим центральное отверстие в изделии. Смыкание верхней полуформы с нижней осуществляется с помощью верхнего гидроцилиндра через верхнюю траверсу пресса. До смыкания дозу материала загружают в загрузочную камеру 7, а после смыкания плунжер 6, соединенный с нижним гидроцилиндром, передавливает расплав по литниковым каналам в формующие полости - их шесть (см. рис. 2.3, слева от оси). По окончании технологического цикла и раскрытия пресс-формы хвостовик 5 своей утолщенной частью поднимает блок выталкивателей (плиты 3, 4 и выталкиватели 2), изделия готовы к удалению из рабочей зоны с помощью вилок.

Одно из основных направлений совершенствования конструкции пресс-форм, рационального их использования, повышения уровня нормализации и стандартизации - это разработка универсальных блоков, в которых заменяют только формующие детали, соединенные в пакете, оставляя все остальные детали без изменения (конечно, в пределах технических возможностей прессов, на которые эти блоки -пресс-формы устанавливают).

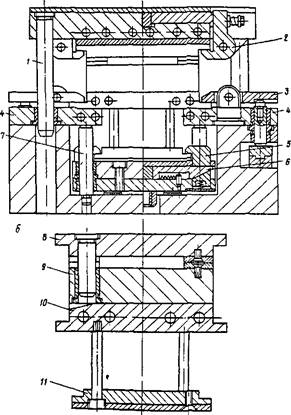

На рис. 2.4 приведена типичная конструкция универсального блока для прямого прессования. Он состоит из верхней и нижней частей, закрепляемых стационарно соответственно на верхней и нижней плитах гидравлического пресса. Центрирование частей осуществляют с помощью направляющих колонок 1. Для крепления сменных пакетов на верхней и нижней частях блока имеются быстродействующие прихваты 2 и 3. соответствующие части сменных пакетов зажимаются с помощью клиньев, перемещаемых за счет вращения специальных винтов.

Пакеты устанавливают на две опорные плиты 4, являющиеся одновременно и нижними плитами обогрева блока. Выталкивающая система закрепляется в блоке прихватами 5, зажимаемыми раздвижными клиньями 6.

Движение выталкивающей системы блока происходит по колонкам 7, которые одновременно служат опорой для плит 4. Пакет, устанавливаемый на блок, состоит из плиты пуансона 8, обоймы матрицы 9, плиты обогрева 10, плиты толкателей 11, соединительных и направляющих деталей.

После установки и закрепления на блоке сменного пакета вся система работает как индивидуальная непереналаживаемая оснастка. Такой принцип конструирования дает преимущества не только в малосерийных, опытных производствах, но и там, где изготавливают большие партии изделий, поскольку один блок может заменить несколько стационарных форм, а пакет устанавливают на все время прессования плановой партии изделий. Существующие конструкции блоков для прямого и литьевого прессования изделий из пресс-порошков нормализованы; также нормализованы и заготовки - пакеты формообразующих деталей для этих блоков Нормализация конструкций базируется на обоснованном конструктивно-технологическом группировании пластмассовых изделий, учитывающем их массу, габариты, степень сложности (наличие отверстий, арматуры, поднутрений и т.д.).

Из рис. 2.2- 2.4 видно, что пресс-формы состоят из двух половин и представляют собой в целом как бы „слоеные" конструкции, в центре которых расположены замкнутые (в рабочем положении) загрузочные камеры и формующие полости, с обеих сторон „прикрытые" плитами с нагревательными элементами; затем - „слой" деталей разного назначения - опорных плит, брусьев, монтажных и крепежных элементов и снизу, как правило, - выталкиватели, связанные хвостовиком с выталкивающим гидроцилиндром пресса; наконец, „слой" теплоизолирующих плит. В пресс-формах для пресс-литья появляется особая группа деталей, образующая литниковые каналы, связывающие загрузочные камеры с формующими полостями. Конструкции усложняются, если изделие требует оформления резьбы: поднутрений снаружи или изнутри, если пресс-форма должна быть многополостной, многогнездной и т.д. Все подобные усложнения должны быть выполнены в центральной, рабочей зоце, так как они связаны с конкретными изменениями объема, конфигурации, поверхности изделия.

Таким образом, можно выделить следующие функциональные системы пресс-форм: система оформляющих пластмассовое изделие деталей; система термостатирования, точнее - обогрева; литниковая система (в пресс-формах для литьевого прессования); система удаления, выталкивания изделий из пресс-формы; система центрирования отдельных деталей и полуформ; перемещения подвижных знаков относительно неподвижно закрепленных полуформ; размещения, установки и закрепления полуформ; система связи с сопряженными манипуляторами - роботами загрузки материала, извлечения и удаления отпрессованного изделия. Поясним на рис. 2.5 расположение и конструктивные особенности функциональных систем пресс-формы.

Система оформляющих деталей включает в себя пуансон 7 и составную матрицу //, 13. Часть полости матрицы, расположенной непосредственно над прессуемым изделием 12, называется загрузочной камерой (з. к.).

Система выталкивания включает в себя выталкивающие шпильки 17, а также верхний 18 и нижний 19 фланцы с толкателем 23, передающие шпилькам движение от плунжера выталкивающего гидроцилиндра пресса. Толкатель 23 соединяется с плунжером резьбовым хвостовиком.

Система обогрева состоит из цилиндрических стержневых электронагревателей, вставляемых в отверстия 2, 14, выполненные в деталях 5 и 15, непосредственно контактирующих с матрицей и пуансоном (отверстия, выполненные также в обоймах матрицы 10 и пуансона 6, в плоскость разреза не попали).

Система центрирования, обеспечивающая взаимное положение пуансона и матрицы непосредственно перед входом их в контакт при смыкании формы, состоит из четырех комплектов направляющих колонок 26 и втулок 27.

В систему размещения, установки и закрепления полуформ входят верхняя 8 и нижняя 9 опорные планки. Первая из них укреплена на верхней полуформе (пуансона), вторая - на нижней полуформе (матрицы). При смыкании формы планки входят в контакт, фиксируя тем самым глубину захода пуансона в полость матрицы. Назначение прочих деталей этой системы - во-первых, объединить в единое целое все указанные функциональные детали формы и придать ей конструктивную определенность, во-вторых, обеспечить "крепеж формы на подвижной 1 и неподвижной 22 плитах пресса. К этим деталям отно-

но разделить на две группы: 1) технологического назначения, непосредственно соприкасающиеся с прессуемым пластическим материалом и участвующие в той или иной степени в формовании изделий; 2) конструктивного назначения, осуществляющие взаимную фиксацию деталей пресс-формы, обогрев, связь ее с прессом, обеспечивающие монтаж, и т.д.

К деталям технологического назначения относятся: матрицы, пуансоны; детали литниковой системы и узла загрузки пресс-материала, служащие резервуаром для загружаемого пресс-материала и передающие его в формующую полость (литниковые плиты, рассекатели, загрузочные камеры и т.д.); детали выталкивающей системы, установки и преобразования направления рабочего движения (например, из вертикального в горизонтальное) - клинья, гребенки, шибера и т.д.

В настоящее время практически все детали конструктивного назначения, кроме непосредственно соприкасающихся с поессуемой массой, нормализованы или стандартизованы. Каждая из деталей пресс-форм может быть одно- или многофункциональна, т.е. участвовать в работе одной или нескольких функциональных систем.

Подобное представление одной конструкции как комплекса функциональных систем полезно при овладении навыками проектирования на первый взгляд простых, но особо ответственных объектов, рабочих зон формования (подробнее такое представление выполнено применительно к более сложным конструктивно формам для литья под давлением в гл. 3).

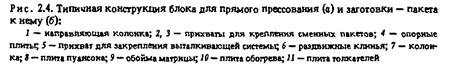

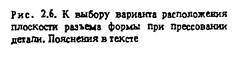

В табл. 2.1 приведена укрупненная классификация пресс-форм. Она может быть развита, если классификационные признаки дополнять особенностями функциональных систем (см. последующие разделы данной главы). Здесь поясним на примере важность последнего классификационного признака.

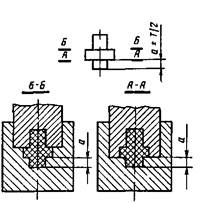

Выбор плоскости разъема пресс-формы зависит от конфигурации изделия и требуемой точности отдельных ее размеров. На рис. 2.6 показаны горизонтальные плоскости разьема по направлению хода плунжера пресса.

Налервый взгляд, плоскостью разъема пресс-формы может быть как плоскость А-А, так и плоскость Б-Б. Однако размер „а" ограничен допуском IТ/2, и при разъеме по А-А колебания размера зависят от толщины облоя, а по Б-Б- только от усадки материала и точности изготовления матрицы.

Правильный выбор расположения плоскости разъема в пресс-форме исключает или уменьшает механическую доработку, улучшает внешний вид изделия. Известны и п лойного прессования, в которых с пресс-формы.

внешний вид изделия. Известны и применяются пресс-формы безоб-лойного прессования, в которых облой отделяется при разъеме пресс-формы.

ФОРМЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

3.1. Назначение, устройство и принцип действия литьевых форм

Формы для литья под давлением изделий из полимерных материалов * относятся к самым распространенным сейчас и к весьма перспективным в будущем. В этих формах, устанавливаемых на универсальных или специализированных литьевых машинах-автоматах, получают изделия практически из всех термопластов, а также из многих марок порошкообразных и гранулированных реактопластов, резиновых смесей. В формах для литья под давлением получают разнообразные изделия - от простейших до особо сложных и высокоточных. Обеспечение заданных требований, предъявляемых к изделию (в отношении структуры материала, величины и характера распределения внутренних напряжений, прочностных и деформационных свойств, точности размеров и геометрической формы), зачастую оказывается трудной проблемой, компромиссное рациональное решение которой зависит от глубокого знания особенностей литья под давлением конкретного материала, полного учета свойств материала в исходном состоянии и при переработке, максимального согласования технических возможностей литьевых машин-автоматов и конкретных форм для литья под давлением.

При анализе работы форм для литья под давлением термопластов целесообразно выделить следующие четыре стадии: заполнение закрытой, замкнутой формы расплавом (впрыск расплава), фронт которого продвигается постепенно до периферии внутренней полости формы, являющейся негативным отображением детали; подпитка этой внутренней полости расплавом, дополнительно поступающим по специальным транспортным путям (литниковой системе) из узла инжек-ции литьевой машины-автомата и компенсирующим уменьшение объема материала, наступающее при частичном охлаждении расплава в ходе заполнения полости; охлаждение массы отливки (изделия)'в закрытой, замкнутой форме после снятия давления литья (охлаждение без давления); извлечение отливки (изделия) из разомкнутой формы.

От условий проведения стадии заполнения формы расплавом зависит появление недоливов, перегрев расплава; от условий проведения подпитки зависит появление облоя, величина объемной усадки. На этих стадиях цикла литья под давлением окончательно фиксируется ориентация материала и связанные с ней внутренние напряжения, усадка и коробление отливок.

Стадия заполнения форм для литья под давлением расплавом и подпитки можно характеризовать следующими реологическими особенностями: резкой неизотермичностью процесса (например, температура стенки формы равна 20 - 50 °С, а расплава 150 - 250 °С); существенной зависимостью вязкости расплава от скорости сдвига при течении и от давления; нестационарностью процесса течения; невозможностью использования модели несжимаемой жидкости при расчете стадии подпитки, так как уменьшение удельного объема расплава (его усадка) на этой стадии является движущей силой процесса течения; характерным профилем скоростей в области, прилегающей к фронту расплава (профиль типа „фонтан", или „выворачивающийся чулок"), образующимся при заполнении литникового канала и полости формы из горячего ядра потока с постепенным охлаждением периферийных и пограничных слоев: это приводит к отсутствию условий автомодельности течения расплава, что усложняет соответствующие расчеты; относительной (часто - значительной) сложностью геометрии литниковой системы и формующей полости.

В дополнение к реологическим следует отметить основные теплофи-зические особенности рассматриваемых стадий, а именно: зависимость теплофизических параметров (теплоемкости и-теплопроводности) от температуры и степени кристалличности термопластов; смешанный конвективно-кондуктивный характер теплообмена; кондуктивный теплообмен (теплообмен теплопроводностью), который происходит главным образом в плоскости поперечных сечений литниковых каналов и полости формы, так что охлаждение материала в литьевой форме обеспечивается в основном этим теплообменом; конвективный теплообмен, который происходит преимущественно вдоль оси течения расплава в литниковых каналах и полости формы, кроме области, непосредственно прилегающей к фронту расплава (благодаря конвективному теплообмену в литниковом канале с наименьшим поперечным сечением образуется устойчивый тепловой слой и при достаточно больших поперечных сечениях остальных литниковых каналов недоливы не будут возникать при любом объеме отливки); диссипативные тепловыделения, обусловленные внутренним трением при течении расплава и теплотой кристаллизации - для кристаллизующихся термопластов (в среднем от действия диссипативных тепловыделений, обусловленных внутренним трением, термопласты могут нагреваться до 100 "С, а локально и в зоне наибольшего трения - до 150 - 200 "С, вязкость расплава при этом уменьшается на один - два порядка); выделение скрытой теплоты кристаллизации, соответствует нагреву термопластов на 20 - 50 °С).

Основной особенностью стадии охлаждения массы отливки (изделия) в форме без давления является неизотермичность процесса кристаллизации (для кристаллизующихся термопластов): скорость охлаждения расплава вблизи стенки формы достигает 1000 °С/с и более, а в центре отливки - порядка 10 °С/с.

На этой стадии, а также после извлечения отливки из разомкнутой формы при ее охлаждении вне формы необходимо учитывать зависимость объемной усадки (изменения удельного объема термопластов) от давления, температуры расплава и степени кристалличности термопластов.

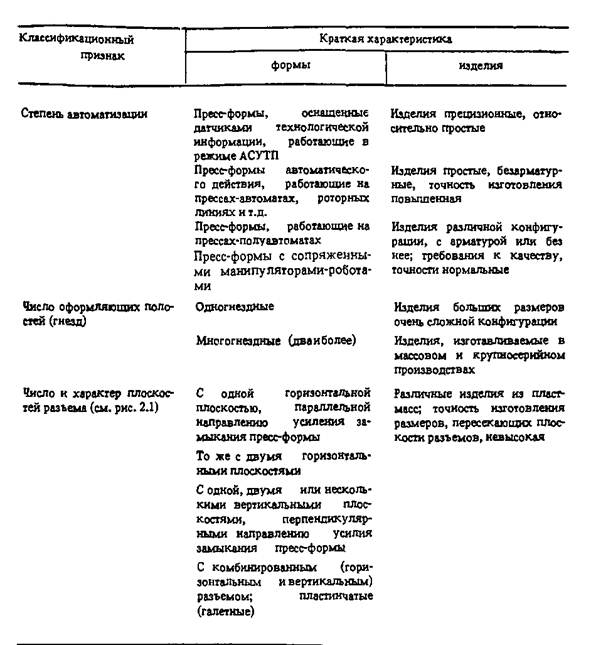

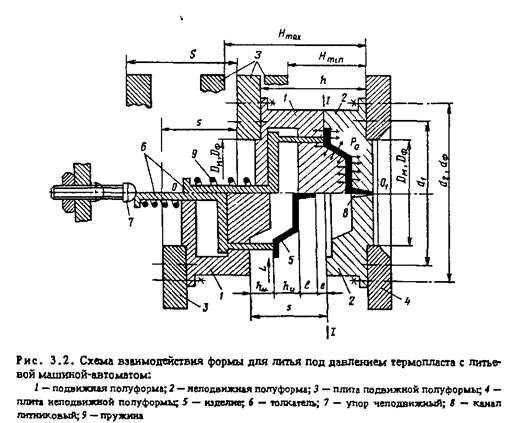

Типичная конструкция литьевой формы показана на рис. 3.1.

Форма (рис. 3.1,а) состоит из двух полуформ: подвижной J и неподвижной II, закрепленных на плитах литьевой машины-автомата. Поверхности матрицы А и пуансона Б, непосредственно соприкасающиеся с расплавом, называются оформляющими, а внутренняя замкнутая полость, ограниченная этими поверхностями и заполняемая при впрыске расплавом, гнездом.

Форма (рис. 3.1,6) включает пуансоны 11, матрицы 15 и плиты крепления - неподвижную 14 и подвижную 1 с фланцами 16 для точного центрирования формы относительно оси инжекционного цилиндра 18. В обойме 13 матрицы установлена литниковая втулка 17 с центральным литниковым каналом. Это - основная часть разветвленной литниковой системы. Радиус сферической поверхности втулки 17 на 1-2 мм больше радиуса сферы сопла литьевой машины, что обеспечивает плотное прилегание сопла к втулке, предотвращает утечку расплава и облегчает извлечение центрального литника.

От центрального литникового канала к гнездам 12 подходят разводящие каналы; непосредственно у гнезд их сечение сужается, образуя впускные каналы. Матрицы 15 установлены в обойме 13, которая в свою очередь прикреплена к плите 14. Пуансоны И установлены в подвижной обойме 21 и крепятся с помощью промежуточной плиты 27. В пространстве между стойками 10, промежуточной плитой 27 и подвижной плитой крепления 1 расположена плита 4 выталкивателей. В ней установлены выталкиватели 7 для извлечения отливки, центральный выталкиватель 19 для удаления центрального литника, а также возвратные толкатели 23. Выталкиватели крепятся к плите выталкивателей с помощью плиты 3, которая воспринимает нагрузки от сил выталкивания и в исходном положении опирается на упор 2.

Перемещение плиты выталкивателей при удалении отливки осуществляется по направляющим колонкам 8 направляющими втулками 9 с помощью хвостовика 6, а обратный ход - под действием пружины 5 и возвратных толкателей 23. Для точного центрирования пуансона относительно матрицы служат направляющие колонки 25, соединенные болтами с втулками 24, и направляющие втулки 26.

После подхода подвижной части формы к неподвижной сопло инжекционного цилиндра 18 плотно прижимается к литниковой втулке 17, и происходит впрыск расплава полимера.

Через центральный литниковый канал в литниковой втулке 17, разводящие и впускные каналы расплав заполняет гнезда формы. Температура внутренних поверхностей гнезд благодаря охлаждающей жидкости, циркулирующей в каналах охлаждения 22, существенно ниже температуры расплава, поэтому расплав охлаждается и отливка затвердевает.

При размыкании формы ее подвижная часть отходит от неподвижной. При этом за счет усадки изделие и литники извлекаются из неподвижной матрицы 15 и перемещаются вместе с пуансоном 11 в подвижной части формы. Центральный литник извлекается из литниковой втулки с помощью захвата, выполненного во втулке 20. При дальнейшем движении хвостовик 6 наталкивается на неподвижный упор машины и останавливает плиту 4 выталкивателей вместе с выталкивателями 7, которые и сбрасывают изделие вместе с литниками в приемную тару. После этого форма замыкается и цикл повторяется. Такая форма из которой изделия и литники сбрасываются, не отрываясь друг от друга (получается цельная отливка), называется полуавтоматической, так как разделение производится позднее и, как правило, вручную.

На рис. 3.2 показана типичная схема взаимодействия формы с литьевой машиной-автоматом. На примере конструкции формы по рис. 3.1 видно, что даже для простой конфигурации отливки расплав полимерного материала, обладающий определенной вязкостью, нестабилен. Поток, заполняющий форму, никогда не бывает равномерным из-за разности скоростей течения, колебаний давления, температуры расплава и стенок каналов. Увеличение вязкости, а также возрастание сопротивления каналов при уменьшении их сечения снижает давление внутри полости формы. Все это приводит к неравномерному распределению массы (даже в случае полной равнотолщинной отливки), разной ориентации полимера, неравномерному остыванию отливки и, следовательно, к анизотропии свойств. На примере этой конструкции также видно, что разные детали литьевой формы имеют одно, два или несколько функциональных назначений. Группы деталей, отдельные детали или даже только определенные элементы отдельных деталей в зависимости от выполненных ими функций образуют функциональные системы, объединение которых создает конкретную структуру формы для литья под давлением.

Система оформляющих деталей охватывает все детали форм, которые имеют поверхности, соприкасающиеся с расплавом и таким образом участвующие в формовании определенного элемента отливки (матрицы, пуансоны, вставки, выталкиватели и т.д.).

Система литниковая объединяет все детали формы, участвующие в создании транспортного пути для расплава (запорные краны, распределители-коллекторы, литниковые втулки, плиты и втулки с разводящими и впускными каналами, а также газоотводящимй каналами и т.д.).

Система транспортирования включает наряду с деталями, в которых выполнены каналы для охлаждающей жидкости или другого хладоагента, ниппели, уплотняющие и герметизирующие детали, а также специальные термостаты, расположенные вне формы.

Системы перемещения и центрирования состоят из деталей, обеспечивающих перемещения, совпадающие и не совпадающие по направлению с рабочим движением литьевой машины-автомата (шиберы, поводки наклонные, кулисы, пружины, различного типа механические передачи), а также соосность оформляющих.деталей формы (фланцы плит полуформ, направляющие колонки и втулки, штифты и отверстия для них в плитах, детали с отверстиями и пазами под встроенные пуансоны, матрицы и знаки и т.д.).

Система извлечения, удаления отливок и литников (система выталкивания) объединяет сталкивающие плиты, толкатели, штоки и тяги, хвостовик, пружины и т.д., обеспечивающие удаление (выталкивание) и сброс изделий, а также возвращение формы в исходное замкнутое положение; кроме того, к системе относятся устройства (гидравлические, пневматические, электрические или механические) и передачи, обеспечивающие свертывание резьбовых знаков и т.п.

Система установки, крепления форм включает несущие и крепежные детали.

Каждая из перечисленных систем имеет первостепенное значение для обеспечения работоспособности форм. Конструктор формы для литья под давлением должен принимать во внимание взаимодействие всех систем друг с другом и с литьевой машиной-автоматом.

Классификация форм для литья под давлением должна учитывать конструктивно-технологические особенности отливаемых изделий, в частности: степень сложности поверхностей изделий (наружные и внутренние поверхности без поднутрений, гладкие; с поднутрениями, т.е. с локальными углублениями только на наружной или только на внутренней поверхностях, например резьбовые поверхности; с поднутрениями на обеих поверхностях или со сложными криволинейными участками поверхности); квалитеты размеров изделий (грубые, свыше IT 14; нормальные, IT 13-14; точные, меньше IT 13).

Для учета этих особенностей принципиальным является правильный выбор расположения детали в форме, для чего можно руководствоваться следующими основными положениями: для удобного и легкого выталкивания пластмассового изделия из формы наибольшую поверхность его следует располагать параллельно плоскости размыкания (разъема) формы; обеспечивать кратчайший путь течения материала от литниковой втулки до оформляющей полости, избегая лобовых ударов и завихрений; стремиться к удержанию изделия вместе с литниками в подвижной полуформе (это может быть достигнуто за счет оформления внутренних полостей изделия знаками, закрепленными в подвижной полуформе, за счет обратных уклонов, поднутрений и т.д.); места подвода впускного литника выбирать, исходя из оптимизации условий заливки и трудоемкости последующего удаления литника; учитывать надежность установки и фиксации арматуры; наиболее точные элементы изделий располагать только в одной части формы (только в матрице или формовать их только пуансоном) и т.д.

В общем, чем сложнее поверхности и точнее размеры пластмассовых изделий, тем, естественно, сложнее, дороже и менее надежны в эксплуатации формы для литья под давлением.

Рассмотрим классификационные признаки форм.

Формы для литья под давлением разделяют на стационарные, полустационарные и ручные.

В стационарных формах весь цикл литья изделий и их удаление из формы осуществляются непосредственно на литьевой машине-автомате. Форма не снимается с машины до окончания изготовления заданной программы выпуска изделий (или до ее ремонта - в случае необходимости).

Полустационарные формы имеют съемные оформляющие кассеты, которые после каждого цикла литья извлекают из формы и разнимают вне рабочей зоны машины-автомата.

Ручные формы целиком извлекают из зоны формования после каждого цикла литья.

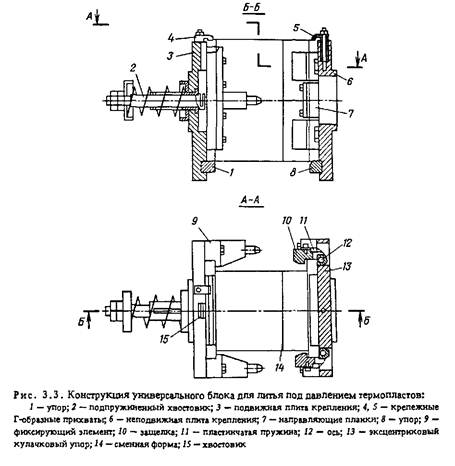

Применяют также стационарные и полустационарные формы, устанавливаемые на универсальных блоках. В комплект формы, устанавливаемой на универсальном блоке, входят лишь основные оформляющие детали (матрицы, знаки и др.), а вспомогательные детали (передние и задние плиты, литниковые плиты, обоймы и т.д.) включены в универсальный блок. Конструкции блоков разнообразны, зависят от типоразмеров отливаемых в формах изделий; на рис. 3.3 приведен один из вариантов.

На подвижной плите крепления 3 жестко закреплены фиксирующие элементы 9, выполненные в виде направляющих планок, упор 1, крепежные Г-образующие прихваты 4 и подпружиненный хвостовик 2.

На неподвижной плите крепления 6 закреплены направляющие планки 7, упор 8, крепежные Г-образные прихваты 5 и фиксирующие элементы в виде установленных на осях 12 неподвижной плиты эксцентриковых кулачковых упоров 13 и защелок 10, каждая из которых снабжена пластинчатой пружиной 11, контактирующей с упором.

Вначале подвижную плиту сменной формы 14 в замкнутом положении задвигают в пазы фиксирующих элементов 9 подвижной плиты. При этом хвостовик 15 сменной формы 14 входит в паз хвостовика 2, соединяясь с ним.

Затем форма движется к неподвижной плите 6 крепления и, упираясь в защелки 10, поворачивает их вокруг осей 12.

При последующем движении форма, направляясь и центрируясь упором 8 и направляющими планками 7, нажимает на эксцентриковые кулачковые упоры 13, которые, поворачиваясь вокруг своих осей, деформируют пластинчатую пружину 11, создавая дополнительное усилие защелкивания. Далее форма продолжает двигаться до упора в неподвижную плиту 6 крепления, и защелки 10, защелкиваясь, фиксируют неподвижную часть формы. Части формы закреплены посредством крепежных и фиксирующих элементов.

При размыкании формы ее неподвижная часть поджимается к защелкам 10 эксцентриковыми кулачковыми упорами 13, и зазор, необходимый для защелкивания, выбирается. При этом устраняется возможный перекос неподвижной части формы.

Съем частей сменной формы производят в замкнутом или разомкнутом положении, выдвигая плиты формы из фиксирующих элементов 9 и защелок 10.,

Стационарные формы для литья под давлением, в том числе устанавливаемые на универсальных блоках, разделяют на полуавтоматические (см. выше) и автоматические, обеспечивающие отделение и сепарацию литников от изделий при размыкании формы; на управляемые (т.е. снабженные датчиками, регистрирующими состояние расплава в течение всего цикла литья под давлением) и не управляемые (фактически не пригодны к работе в системе АСУТП).

Все формы, независимо от характера их связи с литьевой машиной-автоматом и системой управления ее работой, по количеству одновременно отливаемых изделий разделяются на одно- и много-гнездные, а по интенсивности заполнения гнезд - на одно- и многовпускные (в одно гнездо).

Все формы для литья под давлением по важному признаку - направлению их размыкания (разъема) относительно горизонтальной оси литьевой машины-автомата - разделяют на следующие: с одной вертикальной плоскостью, с одной вертикальной плоскостью и раздвижными полуматрицами, с комбинированными разъемами (с одной основной и вспомогательными плоскостями; с основной, вспомогательной и дополнительной плоскостями и т.д.), в которых оформляющие детали раскрываются параллельно и перпендикулярно оси машины. Формы с комбинированным разъемом применяются для деталей с поднутрениями, боковыми отверстиями и тому подобными элементами. Конструктивно они выполняются в виде клиновых или шиберных форм.

Дополнительные классификационные признаки форм для литьядод давлением термопластов связаны с конструктивными особенностями (классификацией) функциональных систем форм. Например, литниковые системы по состоянию материала в них в момент окончания заполнения внутренней полости формы разделяют на холодноканальные (затвердевающие), горячеканальные (незатвердевающие) и комбинированные - см. с. 151. Формы разделяют также на термостатируемые (с различными вариантами конструктивного оформления системы - канальным, полостным, комбинированным) и нетермостатируемые. Классификация стационарных форм предусматривает разделение их и по способу удаления изделий из формы: стержневыми или трубчатыми выталкивателями; плитой съема; комбинированным (ступенчатым) выталкиванием.

Формы с выталкивателями применяются в случаях, когда изделия достаточно жестки и прочны и на них допускаются следы выталкивателей, причем формы со стержневыми выталкивателями используются для изделий, имеющих достаточную поверхность для контакта с выталкивателями, а формы с трубчатыми выталкивателями - для изделий типа втулок.

Формы с плитой съема рекомендуются для тонкостенных изделий, исключающих возможность использования стержневых или трубчатых выталкивателей.

В формах со ступенчатым выталкиванием изделие сначала снимается со знака плитой съема, а затем выталкивается из этой плиты стержневыми выталкивателями (при этом используется механизм шариковой защелки).

3.5. Литниковые системы

3.5.1. Назначение и классификация

Основное назначение литниковой системы - транспортирование расплава от сопла машины-автомата к форме за возможно более короткое время (т.е. возможно более коротким путем) с минимальными потерями расплавом энергии и создание благоприятных условий для интенсивного и качественного заполнения расплавом оформляющей полости. Простота или сложность конкретных конструкторских решений зависит от большого числа факторов, учет которых требует, как правило, рассмотрения многих компромиссных вариантов. Среди этих факторов главные - тип материала, особенности изделия, программа выпуска изделия.

Литниковая система существенно влияет на работоспособность формы; именно из-за неточностей, неполадок в этой системе вероятнее всего получаются недоливы, раскрываются или „дышат" сомкнутые формы, приводя к образованию облоя на изделии, возникают значительные или многочисленные области „холодных" спаев потоков массы, заполняющей полость формы, появляются затруднения со своевременным отводом воздуха из литниковых каналов и полости формы по мере их заполнения расплавом (а это приводит к растворению газа в расплаве, к созданию в полости противодавления, способствующего недоливам; расположение газоотводящих каналов непосредственно зависит от особенностей литниковой системы). От конструкции литниковой системы зависят: производительность процесса (возможно прямо влиять на время впрыска расплава), качество изделия (возможно влиять на ориентацию материала, однородность температуры расплава, заполняющего полость и т.д.), экономия материала (можно сокращать или полностью ликвидировать отходы в виде затвердевших литников).

Классификация литниковых систем выделяет системы с затвердевающими, незатвердевающими и частично затвердевающими (точнее-затвердевающими только на отдельных участках, вблизи полости формы) литниками. Соответственно этому формы для литья под давлением и литниковые системы получили название холодноканальных, го-рячеканальных и комбинированных. Конструкции литниковых систем варьируются в зависимости от гнездности формы, числа впусков в одно гнездо, расположения литниковых каналов (в плане и относительно плоскости размыкания формы), конфигурации каналов и т.д. Все это позволяет классифицировать литниковые системы по соответствующим признакам. Выделим основные.

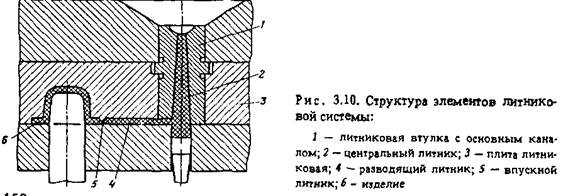

1. Структура элементов литниковой системы. Как видно из рис. 3.10, литниковая система состоит из трех элементов: основного литникового канала, по которому расплав из материального цилиндра поступает в форму; разводящего канала, ответвляющегося от основного в сторону оформляющего гнезда; впускного канала, по которому расплав

непосредственно поступает в оформляющую полость. В зависимости от конструкции изделия и формы литниковые системы могут иметь: все три элемента, первый и третий, только первый (например, в одногнез-дных формах, особенно для крупногабаритных изделий, в оформляющую полость материал поступает прямо из основного канала), только третий.

Основной канал выполняют в литниковой втулке, в этом канале образуется центральный литник. Разводящие каналы выполняют в литниковой плите (или в обойме матрицы - по плоскости разъема), в них образуются разводящие литники. Впускные каналы (с впускными литниками) являются продолжением разводящих каналов.

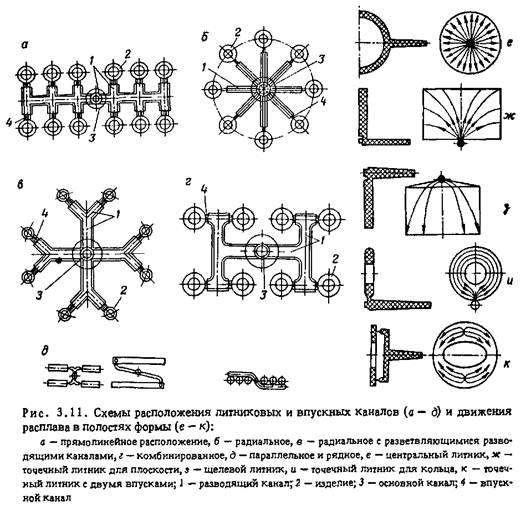

2. Расположение литниковых разводящих и впускных каналов.

На рис. 3.11 показаны возможные варианты расположения каналов с одним впуском в одно гнездо.

Прямолинейное расположение позволяет разместить большое число гнезд при относительно малой массе литников, удобно расположить охлаждающие каналы. Заполнение гнезд происходит неравномерно, ближние к литнику изделия охлаждаются раньше и изделия получаются разного качества (по точностным и прочностным параметрам). Радиальное расположение позволяет одновременно заполнить все гнезда, но конструктивно такое расположение охлаждающих каналов неудобно. При необходимости увеличивать число гнезд разводящие каналы удлиняются и увеличивается сечение основного литника, а это приводит к увеличению сопротивления течению массы и падению давления в оформляющей полости. Это в значительной степени устраняется при радиально-разветвляющемся расположении.

В каждом конкретном случае можно рационально расположить разводящие и впускные каналы, т.е. так, чтобы заливка всех гнезд происходила одновременно. Принципиально любой тип расположения впускных каналов может быть реализован и в холодно-, и в горя-чеканальных литниковых системах, но в первых - большие возможности для разнообразия.

3. Сбалансированность системы. По этому признаку литниковые системы делятся на сбалансированные и несбалансированные. Последние требуют специальной корректировки размеров поперечных сечений и протяженности разводящих и впускных каналов для обеспечения одновременности заполнения всех гнезд формы расплавом. Это особо важно при соответствующих требованиях к качеству изделий для прямолинейного, параллельного и рядного расположения гнезд в многогнездных формах, а также при литье под давлением в одной многогнездной форме разных изделий, несколько различающихся по массе и размерам (в этом случае по существу должны решаться одновременно задачи распределения масс и синхронности заполнения гнезд).

3.5.2. Холодноканальные литниковые системы

Центральный литниковый канал.

Он является либо частью литниковой системы либо единственным ее элементом. В последнем случае ei о обычно используют для одногнездных форм и располагают в центре изделия (если оно симметрично), при переработке высоковязких и термочувствительных термопластов, при изготовлении тонкостенных изделий. Центральный литник оформляется в центральной литниковой втулке. Эти втулки стандартизованы (ГОСТ 22077- 76), но часто применяют и 'специальные конструкции. Конструкция и примеры установки стандартной литниковой втулки представлены на рис. 3.12.

Угол у вершины конусного отверстия литниковой втулки равен 3 ° (в практике допускается 2- 4").

Центральный литник на выходе закругляют (R = 1 - 3 мм). Литниковую втулку по высоте можно делать на 0,2 мм меньше толщины плиты, в которой она установлена, чтобы компенсировать возможную деформацию при прижиме сопла к литниковой втулке. Для нормального касания этих деталей при смыкании формы радиус сферы втулки надо делать на 0,5- 1,0 мм больше, чем радиус сферы сопла машины. Отверстие литниковой втулки полируют до зеркального блеска. При переработке материалов, расплавы которых вызывают коррозию металлов, на внутреннюю поверхность втулки дополнительно наносят твердое хромовое покрытие.

Наибольший диаметр литника D (на выходе из втулки) для одно-гнездной формы рекомендуется принимать на 1-1,5 мм больше максимальной толщины изделия. Наименьший диаметр d литника (на входе во втулку) зависит в большей степени от массы отливки, а также от типа перерабатываемого термопласта.

Длина центрального литника принимается S (5- 9)d. В одногнездных формах центральный литник может оказаться и вне центра отливки (особенно это характерно для сложных несимметричных изделий). Это приводит к неравномерному распределению давления впрыска, перекосу формы, образованию облоя и даже поломке механизма замыкания. Во избежание этого необходимо, чтобы равнодействующая внутреннего давления в гнезде формы при впрыске и равнодействующая усилия замыкания по возможности совпадали с осью центрального литника. В сложных формах необходимо определить положение центра тяжести и тем самым положение гнезд в форме. В центральной втулке предусмотрено специальное гнездо с обратным кожухом для улавливания первой охлажденной порции массы и удержания центрального литника (или всей разветвленной литниковой системы) в подвижной полуформе.

Разводящие литниковые каналы. Поперечное сечение разводящих литниковых каналов определяется тем обстоятельством, что при впрыске расплава в литниковую систему наибольшей подвижностью и наибольшей скоростью обладает материал в центре потока, так как периферийные, близкие к стенкам канала зоны быстрее охлаждаются и расплав в них становится более вязким. Поэтому отношение площади поверхности разводящего канала /р-к к его объему Ур-К должно быть наименьшим, а отношение этой площади к периметру поперечного сечения Пр-К наибольшим. Одновременно с уменьшением передачи тепла от расплава к стенкам разводящего канала и улучшением передачи давлениявозможно при прочих равных условиях и обеспечить рациональную экономию материала, идущего на разводящие литники.

На рис. 3.13 представлены несколько типов поперечного сечения разводящих каналов.

Размеры канала зависят от размеров отливки, вида формы и перерабатываемого материала. Поперечное сечение литникового канала должно быть тем больше, чем крупнее отливка, а при одинаковых отливках - чем больше толщина стенок. Большое поперечное сечение облегчает заполнение формы, так как сопротивление течению здесь меньше, чем в небольших каналах. Разводящие каналы могут располагаться в той полуформе, где оформляется изделие, или в обеих полуформах.

Оптимальным является круглое сечение канала, при котором минимальны потери тепла и на трение при течении расплава по каналу, но его надо делать в двух полуформах, поэтому чаще используют более технологичное параболическое сечение каналов. Для термопластов повышенной вязкости используют трапецеидальные каналы со скошенными кромками.

Величина поперечного сечения разводящего канала зависит от его протяженности, а увеличение длины приводит к повышению потерь давления в литниках, увеличению ориентационных напряжений в изделии. При небольшой длине канала на практике редко делают сечение с наибольшим размером менее 3 мм.

Разводящие литники используются не только в многогнездных формах. Если изделие имеет сложную конфигурацию, например кольцо, то с целью ускорения заливки применяют несколько впусков в одногнездной форме, а это требует разводки расплава. Для таких изделий конструируют разводящий (и впускной) литник в виде кольцевой щели. При изготовлении длинных трубчатых изделий используют дисковые разводящие литники, а крупногабаритных плоских изделий - широкощелевые или пленочные разводящие литники. В таких литниках в середине потока материал может иметь большую скорость, чем на периферии; чтобы избежать этого, надо корректировать размеры щели.

Впускные литниковые каналы. Впускные каналы являются продолжением разводящих; они представляют собой суженную часть канала, непосредственно примыкающую к полости формы. Канал сужается с целью повышения скорости впрыска расплава в полость, повышения его температуры, текучести. Выбор места впуска связан с необходимостью обеспечения наименьшего пути течения массы, а также с движением потока по тому направлению, которое совпадает с направлением действующих при эксплуатации изделий наибольших усилий (следует принимать во внимание и перетекание расплава по полости формы от более толстых элементов изделия к более тонким). Важнейшей задачей является правильное конструирование переходного участка от разводящего к впускному литнику. Идеальное расположение впускного канала - по линии центра разводящего канала (это обеспечивает перетекание расплава в полость формы до полного затвердевания впускного литника). Такое расположение достигается только при круглом разводящем канале.Трапециевидный разводящий канал с этой точки зрения неудовлетворителен.

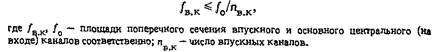

Переход от разводящего канала к впускному нецелесообразен, так как при этом увеличиваются потери давления, а скорость течения повышается прежде, чем расплав попадает во впускной канал. Кроме того, остывающий на стенках канала материал „срывается" и попадает в оформляющую полость, что снижает качество изделия. Размеры и расположение впускных каналов определяются свойствами термопласта и особенностями изделия (его толщиной, объемом и тш.). Впускной литник должен иметь минимальные размеры, хорошо извлекаться из формы и легко отделяться от изделия, не оставляя на нем заметных следов. Но чрезмерное уменьшение сечения впускных каналов увеличивает потери давления и ухудшает условия заполнения формы, сильный дополнительный разогрев материала может привести к его деструкции. На рис. 3.14 показаны разнообразные возможные виды впускных каналов. Чаще всего применяют впускные каналы круглого и прямоугольного сечений (в последнем случае изменением высоты регулируют выдержку под давлением, а ширины - условие заполнения гнезда).

При определении размеров поперечного сечения впускного канала надо учитывать, что впрыск связан с идущими одновременно двумя процессами - заполнения полости формы и уплотнения массы. Определяющим фактором при этом является скорость сдвига у, которая должна быть тем меньше, чем уже температурный интервал переработки термопласта. Другой фактор - время, в течение которого расплав должен оставаться во впуске незатвердевшим, что необходимо для уплотнения массы в полости. Предварительно размеры впускного канала рассчитывают эмпирически по соотношению

Глубина впускного канала п, от которой зависит время уплотнения массы, определяется по соотношению

Длина впускных каналов должна быть, по возможности, малой 1чем короче канал, тем меньше потери давления); ее назначают в пределах 0,5-0,8 мм (максимально - до 1,2 мм). Предпочтительный для применения прямоугольный торцовый впуск выполняют в виде прямоугольного канала в двух или в одной из оформляющих плит (симметричное и несимметричное расположение). Преимущества его - простота изготовления, возможность достижения высокой точности и независимого изменения размеров впуска в нужном направлении. Заметный недостаток - след на отливке.

Балансировку литниковых систем целесообразно проводить прежде всего за счет впускных каналов.

Точечные и туннельные впускные каналы.

Точечные впускные каналы получили распространение благодаря возможностям изготовления с их помощью тонкостенных изделий (до 3 мм) без утяжки в месте подвода литника; отделению литника в момент размыкания формы и, таким образом, полной автоматизации ее работы; практически полной ликвидации литниковых отходов; широкой номенклатуре перерабатываемых термопластов. В результате быстрого затвердевания полимера в точечном впуске снижается остаточное давление в форме, что уменьшает уровень внутренних напряжений в изделии и улучшает условия извлечения отливки из формы.

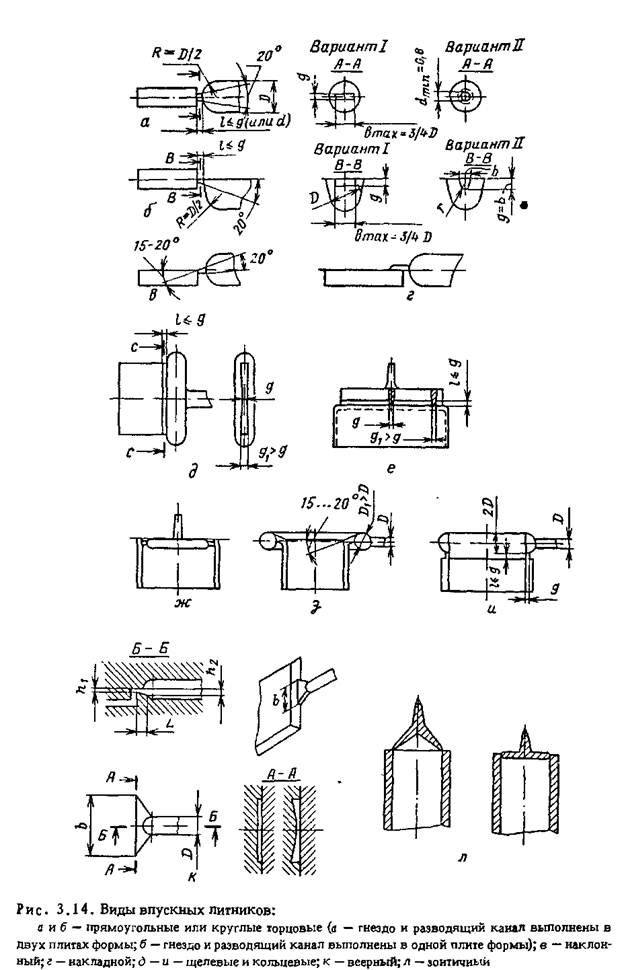

В зависимости от типа конструкции (рис. 3.15) точечные впускные каналы разделяют следующим образом: с отрывным литником, безлитниковые, с предкамерой.

В варианте с отрывным литником расплав к впускному каналу подводится через основной или разводящий литниковый канал. В варианте безлитниковом расплав к впускному каналу подается непосредственно из сопла литьевой машины. Здесь часто применяют самозапирающиеся краны (мундштуки) для предотвращения вытягивания нити расплава после впрыска.

В варианте с предкамерой (через специальную камеру, постоянно заполненную расплавом) исключаются потери материала на литник, так как материал в предкамере остается постоянно вязкотекучим. Наиболее целесообразно применять предкамеру при литье тонкостенных деталей, требующих непродолжительных циклов изготовления (3-4 отливки в минуту), из материалов с большим температурным 'интервалом и низкой температурой размягчения.

Объем предкамеры должен быть достаточно велик для того, чтобы материал, заполняющий ее, оставался вязкотекучим до следующего впрыска. Сохранение пластичности материала в предкамере может быть достигнуто также конструктивным оформлением сопла машины.

Предкамерный узел впрыска (рис. 3.15, г) отличается простотой в изготовлении и надежностью в эксплуатации при переработке кристаллизующихся полимеров. Основными элементами узла являются мундштук 1 и предкамера 2 или 5 Предкамера 2 (вариант 1) закрепляется в конусном отверстии дна матрицы 4 и в промежутках между впрысками при отходе мундштука под действием пружины 3 имеет возможность приподниматься на 3- 4 мм. Это необходимо для сохранения относительно высокой температуры предкамеры по отношению к охлаждаемой матрице, а также для получения качественной поверхности дна изделия.

Если к дну не предъявляются особые требования, возможно жесткое закрепление предкамеры 5 в матрице. Мундштук в этом случае не отводится в промежутках между впрысками. Для уменьшения отдачи тепла от предкамеры на наружных стенках ее выполнены проточки, которые образуют воздушный зазор между предкамерой и матрицей. Мундштук изготавливается из бронзы, предкамера - стальная каленая.

Материал, заполнив при первом цикле предкамеру, остается в ней постоянно либо отводится вместе с мундштуком. Благодаря короткому циклу материал в середине предкамеры не успевает застывать, и очередной впрыск проходит через нее беспрепятственно. При такой конструкции отпадает необходимость в подгонке мундштука, исключаются случаи продавливания дна камеры. Следовательно, с предкамерным узлом впрыска можно получать тонкостенные изделия с толщиной стенки до 2 мм (при условии эффективного охлаждения формы).

Литьевые формы с предкамерами надежны при переработке полиэтилена, полипропилена, ПВХ. При переработке полистирола и подобных ему материалов в зоне предкамеры должен монтироваться дополнительный (хотя конструктивно это часто затруднительно) обогрев с терморегулятором. Мощность обогрева 300-400 Вт. Это - переход к горячеканальным формам.

Материал при продавливании через точечный впускной канал формы из-за трения, возникающего как между материалом и стенками точечного впускного канала, так и внутреннего трения, сильно разогревается, размягчается, а его вязкость значительно уменьшается, что требует относительно меньшего усилия для продавливания материала. При переходе к точечным литникам усилие, необходимое для продавливания материала по литниковым каналам, либо значительно уменьшается (при отрывном варианте), либо совсем не расходуется (при безлитниковом), из-за чего общее усилие, необходимое для оформления изделий в форме с точечным впускным каналом, значительно меньше усилия в формах с обычными литниками.

При значительном уменьшении величины поперечного сечения точечного врускного канала по сравнению с поперечным сечением, например, пальцевого впускного литника даже при несколько повышенном удельном давлении в полости перед точечным впускным каналом требуется значительно меньшее суммарное усилие для продавливания расплава в оформляющую полость, что также позволяет увеличить скорость поступательного перемещения поршня или червяка машины.

Точечные литники позволяют установить для выдержки под давлением минимальное значение, так как литник весьма малого сечения быстро застывает.

Затвердевание точечного литника наступает сразу после окончания выдержки под давлением, т.е. к моменту, когда изделие в оформляющей полости уже затвердело, и операция выдержки при охлаждении в зависимости от материала или совсем отпадает, или значительно сокращается. Особенно это заметно при изготовлении тонкостенных изделий.

Время для размыкания и смыкания формы при точечной литниковой системе сокращается, так как уменьшается путь перемещения подвижной части формы, необходимый для свободного извлечения изделий. Не менее значительны преимущества точечных впусков для повышения качества изделий. Наиболее важное из них заключается в том, что в зоне литника нет утолщений, охлаждение детали происходит равномерно, без образования внутренних напряжений и трещин, усадочных раковин и коробления. Отрыв и удаление точечных литников производят специальной плитой или сжатым воздухом, обработке поверхностей изделий при этом не требуется"'

Размеры точечных впускных каналов (диаметр и длина) зависят от массы и толщины стенки изделия, площади проекции его на плоскость разъема, материала. Общие соображения для выбора размеров каналов приведены выше.

Применение точечных впускных каналов позволяет более полно использовать мощность и производительность оборудования (так как уменьшаются потери давления при течении расплава по разветвленной литниковой системе).

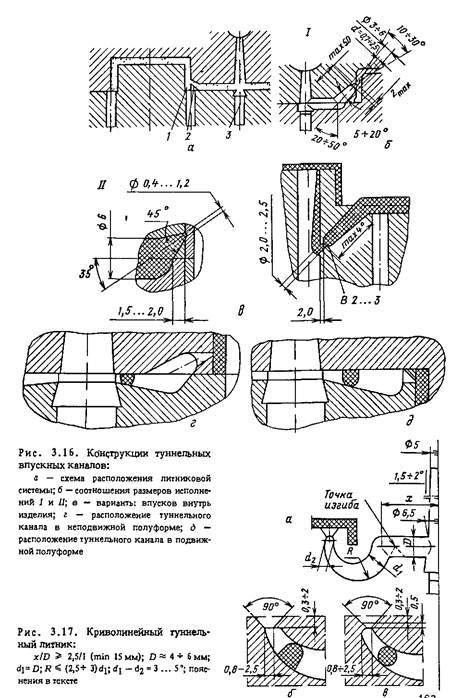

Туннельные впускные каналы - это разновидность точечных каналов. Они всегда - часть разветвленной литниковой системы. Туннельные каналы проходят к оформляющей полости (чаще - снаружи, но при необходимости - и изнутри) через стенку матрицы, сбоку. Они выполняются коническими. Туннельный канал располагают под углом 20-50° к плоскости разъема формы. Между изделием и туннелем образуется острая кромка, отрезающая литниковую систему при удалении отливки из формы.

Туннельные каналы можно использовать при переработке почти всех видов термопластов, кроме особенно хрупких, но целесообразнее применять их при переработке эластичных упругих материалов.

Размеры изготавливаемых изделий практически не ограничивают применение туннельных литников. Применение туннельных литников позволяет автоматизировать процесс изготовления изделий из пластмасс, исключить необходимость их дальнейшей механической доработки, улучшить качество.

При проектировании многогнездных форм с туннельными каналами особое внимание следует обращать на

2014-02-02

2014-02-02 4276

4276