Перспективные методы прокладки

Существуют бестраншейные методы восстановления и прокладки новых подземных коммуникаций. Основные бестраншейные методы, которые получили наибольшее распространение за последнее 10-летие, следующие:

- горизонтальное направленное бурение (ГНБ);

- продавливание и микротоннелирование (МТ);

- управляемый прокол;

- безлюдная инспекция внутренней поверхности трубопроводов с помощью телекамер;

- восстановление трубопроводов методами CIPP и Sliplining;

- местный ремонт трубопроводов с помощью робототехники, включая установку бандажей;

- перекладка трубопроводов методом «взламывания» (технология «pipebursting»);

- безлюдная очистка и зачистка трубопроводов путем нанесения на их внутренние поверхности покрытия из специальных растворов.

Горизонтальное направленное бурение – технология бестраншейной прокладки инженерных сетей с возможностью изменения направления бурения, обхода препятствий. Это бестраншейная прокладка трубопроводов и кабелей в стесненных городских условиях:

- без разрушения дорожного полотна;

- без разрушения железнодорожных и трамвайных путей;

- без разрушения ландшафтов в садах, скверах, площадях;

- прокладка инженерных коммуникаций под дном водоемов;

- прокладка коммуникаций над, под или между другими трубопроводами и кабелями без вскрытия пересекаемых сетей;

- прокладка трубопроводов под сооружениями ниже их фундамента;

- бурение из колодца в колодец.

Для экономичного использования технологии бестраншейной прокладки трубопроводов решающее значение имеет детальное изучение свойств и состава грунта. Геофизические исследования позволяют провести послойное вертикальное или горизонтальное изучение грунтов на предмет выявления «препятствий», таких как трубопроводы, трубы, шахты и т. д.

Горизонтальное направленное бурение позволяет производить работы по прокладке подземных коммуникаций в обход препятствий. Эта технология позволяет прокладывать не только магистральные трубопроводы, но и работать в условиях плотной городской застройки с большой насыщенностью различных подземных коммуникаций.

Технология ГНБ позволяет бурить прямолинейные и криволинейные скважины в горизонтальной и вертикальной плоскостях нужной конфигурации для стальных и полиэтиленовых труб. В настоящее время созданы установки, позволяющие прокладывать трубопроводы диаметром до 1400-2000 мм на глубину до 20 м и длиной до 1,5 км. Таким образом, можно достичь желаемого результата, не прекращая движения транспорта и пешеходов, не уродуя прекрасного облика города и не разводя привычной строительной грязи.

Наиболее эффективно метод направленного бурения рекомендуется использовать в следующих случаях:

– реки обладают значительными скоростями течения, деформирующими русло, что исключает возможность устройства траншей;

– имеет место ограничение свободного пространства, где проложено несколько трубопроводов и нет возможности проложить новый трубопровод с минимальным расстоянием от существующих;

– при переходе водной преграды с интенсивным судоходством и искусственными сооружениями на берегу;

– строительство прибрежных морских трубопроводов при обрывистых берегах, течениях и значительных волновых воздействиях.

Вместе с тем направленное бурение имеет следующие ограничения:

– если грунты содержат валуны, булыжники, гравий более 30 %, а также плывуны, что может вызывать обвал грунта при расширении пионерной скважины;

– строительство трубопроводов диаметром более 1420 мм с длиной скважины более 1,5 км требует более мощного оборудования;

– отсутствие собственных глинопорошков для приготовления бурового раствора и удовлетворение этой потребности дорогостоящими импортными бентонитовыми и полимерными добавками.

Перед началом работ тщательно изучаются свойства и состав грунта, дислокация существующих подземных коммуникаций, оформляются соответствующие разрешения и согласования на производство подземных работ. Осуществляется выборочное зондирование грунтов и, при необходимости, шурфование особо сложных пересечений трассы бурения с существующими коммуникациями. Результаты этих работ имеют определяющее значение для выбора траектории и тактики строительства скважины. Особое внимание следует уделять оптимальному расположению бурового оборудования на строительной площадке и обеспечению безопасных условий труда буровой бригады и окружающих людей.

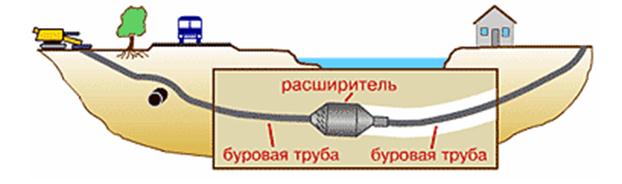

Суть технологии горизонтального направленного бурения заключается в следующем (рис.4.15 – 4.17). На основании предоставленной документации разрабатывают проект трассы. В котлован устанавливают машину и поэтапно выполняют следующие технологические операции:

- бурение пилотной скважины;

- расширение пилотной скважины;

- протаскивание трубопровода;

- заключительный этап.

Бурение пилотной скважины – особо ответственный этап работы, от которого во многом зависит конечный результат. Оно осуществляется при помощи породоразрушающего инструмента – буровой головки со скосом в передней части и встроенным передатчиком. Буровая головка соединена посредством полого корпуса с гибкой приводной штангой, что позволяет управлять процессом строительства пилотной скважины и обходить выявленные на этапе подготовки к бурению подземные препятствия в любом направлении в пределах естественного изгиба протягиваемой рабочей нити. Буровая головка имеет отверстия для подачи специального бурового раствора, который закачивается в скважину и образует суспензию с размельченной породой. Буровой раствор уменьшает трение на буровой головке и штанге, предохраняет скважину от обвалов, охлаждает породоразрушающий инструмент, разрушает породу и очищает скважину от обломков, вынося их на поверхность.

Буровой раствор состоит из воды и специальных добавок, которые выбираются в зависимости от грунта и условий бурения. В основном это специальные глины – полимеры и бентониты, а также специальные химические добавки, которые улучшают химический состав воды, предотвращают налипание грунта на буровую головку и штангу. Контроль за местоположением буровой головки осуществляется с помощью приемного устройства локатора, который принимает и обрабатывает сигналы встроенного в корпус буровой головки передатчика. На мониторе локатора отображается визуальная информация о местоположении, уклоне, азимуте, числе оборотов и температуре буровой головки. Эта информация передается в процессе бурения локаторщику и предотвращает нежелательные последствия.

Такая же эта информация отображается на дисплее оператора буровой установки. Эти данные являются определяющими для контроля соответствия траектории строящегося трубопровода проектной и минимизирует риски излома рабочей нити. При отклонении буровой головки от проектной траектории оператор останавливает вращение буровых штанг и устанавливает скос буровой головки в нужном положении. Затем осуществляется задавливание буровых штанг без вращения с целью коррекции траектории бурения. Строительство пилотной скважины завершается выходом буровой головки в заданной проектом точке.

Расширение скважины осуществляется после завершения пилотного бурения. При этом буровая головка отсоединяется от буровых штанг и вместо нее присоединяется риммер – расширитель обратного действия.

Рисунок 4.15 – Первый этап – бурение пилотной скважины

Приложением тягового усилия с одновременным вращением риммер протягивается через створ скважины в направлении буровой установки, расширяя пилотную скважину до необходимого для протаскивания трубопровода диаметра. Для обеспечения беспрепятственного протягивания трубопровода через расширенную скважину ее диаметр должен на 25-30 % превышать диаметр трубопровода.

Рисунок 4.16 – Второй этап – предварительное расширение скважины

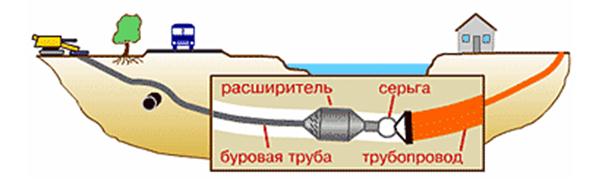

Протягивание трубопровода. На противоположной от буровой установки стороне скважины располагается готовая к протягиванию плеть трубопровода. К переднему концу плети крепится оголовок с воспринимающим тяговое усилие вертлюгом и риммеру, и в то же время не передает вращательное движение на трубопровод. Таким образом, буровая установка затягивает в скважину плеть протягиваемого трубопровода по проектной траектории.

Заключительный этап. После окончания основных технологических этапов, инженерно-технический персонал сдает заказчику исполнительную документацию, на которой указано фактическое положение уложенного трубопровода в различных плоскостях, с обязательным указанием «привязок» к ориентирам на местности.

Рисунок 4.17 – Третий этап – протягивание трубопровода

Управление в ГНБ – очень важный момент. Бур в процессе работы находится вне зоны видимости и досягаемости, и неконтролируемое бурение может привести к непредсказуемым последствиям. Поэтому в производстве работ ГНБ для контроля процесса бурения применяются системы локации. Система локации представляет собой зонд, который расположен на буровой головке, и специальный прибор синхронизации с этим зондом, который находится в руках у оператора системы локации (локаторщика) на земной поверхности. Зонд регистрирует всю информацию об угле и направлении бурения, числе оборотов и температуре буровой головки. Эта информация передается в процессе бурения локаторщику и предотвращает нежелательные последствия.

Будущее за горизонтальным направленным бурением, т.к. у него высокие темпы проведения работ, сравнительно низкая их стоимость и высокая экологичность.

Диаметр монтируемых таким способом труб 300...2000 мм. Производительность до 120 м/смену.

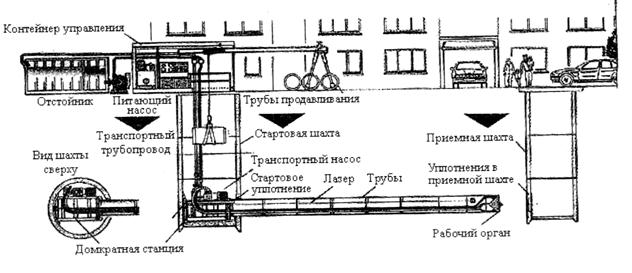

Микротоннелирование можно рассматривать как дистанционно управляемый процесс устройства скважин и продавливания труб, диаметр которых не допускает присутствия в них человека. Туннель при этом способе прокладывается проходческим шитом с последующей прокладкой в нем труб (рис. 4.18). Проходческий щит имеет управляемую буровую головку (рис. 4.19). Используют щиты различной оснастки и компоновки. Силовое оборудование может размещаться либо внутри щита, либо на поверхности земли. Ориентация щита контролируется лазерной системой.

Рисунок 4.18 – Прокладка трубопроводов микротоннелированием

Рисунок 4.19 – Режущая головка микротоннельного щита «Бирюза»

Щит размещают в заранее подготовленном котловане (шахте) и при работе он передвигается в заданном прямолинейном либо криволинейном направлении к финишной шахте. Расстояние между шахтами составляет 100-120 м. При использовании специальных промежуточных домкратных станций (рис. 4.20) это расстояние может быть увеличено в несколько раз. За щитом с помощью гидравлических домкратов продавливаются трубы: стальные, железобетонные, керамические или очень перспективные полимербетонные со специальными стеклопластиковыми муфтами, оказывающими незначительное сопротивление при продавливании труб в скважине. В ходе проходки щита вода по соединительным линиям подается питающим насосом в призаборную зону, где смешивается с разработанным грунтом и транспортным насосом по соединительным линиям подается в отстойник с циклоном. В отстойнике происходит осадка грунта, после чего вода снова используется в технологическом процессе.

Рисунок 4.20 – Промежуточная домкратная установка

Данный опыт используют для устройства тоннелей диаметром до 2 м, применяется для проходки любых грунтов, в том числе включающих гравий, гальку, щебень. Наиболее эффективно применение этой технологии в песчаных, в том числе водонасыщенных грунтах, а также в глинах, суглинках и супесях.

При использовании этого метода стоит иметь в виду, что минимальная глубина залегания верха трубопровода относительно поверхности грунта должна быть не менее 1,5-2 диаметров трубы. При этом расстояние между прокладываемым трубопроводом и уже расположенными коммуникациями и сооружениями должно быть не менее 1 м.

2014-02-24

2014-02-24 1926

1926