РАЗДЕЛ II. ЗАЩИТА ДЕРЕВЯННЫХ КОНСТРУКЦИЙ

ГЛАВА 2. ПЛАСТМАССЫ — КОНСТРУКЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ

§ 2.1. Общие сведения о пластмассах

Полимеры, являющиеся основой пластмасс, представляют собой высокомолекулярные соединения, молекулы которых состоят из многих элементарных звеньев одинаковой структуры. Эти звенья соединены между собой ковалентными связями в длинные цепи или образуют жесткие и пластичные пространственные решетки.

Технические свойства высокомолекулярных соединений зависят от строения и природы исходных мономеров и значения молекулярной массы. Чем длиннее цепи этих соединений, тем выше, например при прочих равных условиях, механическая прочность.

Получают полимеры из исходных низкомолекулярных органических веществ (мономеров), отдельные молекулы которых благодаря двойным или тройным связям способны взаимосоединяться с образованием молекул удвоенной (димер), утроенной (тример) или многократно увеличенной молекулярной массы (полимер).

Название полимера образуется обычно от названия того мономера, из которого он был получен. Так, например, полиэтилен получают из этилена, поливинилхлорид — из винилхлорида, полистирол — из стирола и т. д. Иногда название полимера образуется в зависимости от вида реакционных химических групп, соединяющих молекулы мономеров, — полиамиды, полиэфиры и т. д.

Пластическими массами называются материалы, которые в качестве основного компонента содержат синтетический полимер. Пластмассы могут состоять из одного полимера или содержать кроме полимера некоторые вспомогательные вещества, придающие им определенные свойства.

В основе технологии синтеза высокомолекулярных соединений лежат два основных метода получения полимеров — полимеризации и поликонденсации, различающихся как по механизму основной реакции, так и по строению образующихся полимеров. Поэтому все синтетические полимеры делятся на два основных больших класса — полимеризационные и поликонденсационные.

Полимеризация — это соединение большого числа молекул мономера одного и того же вещества в одну большую макромолекулу. Этот процесс протекает обычно при определенной температуре и давлении без выделения каких-либо низкомолекулярных веществ. При полимеризации химический состав полимера соответствует химическому составу исходного номомера.

Поликонденсация представляет собой химический процесс получения высокомолекулярных соединений из мономеров различных исходных веществ, сопровождающийся выделением побочных продуктов (воды, спирта и др.).

Часто для получения материалов со специальными свойствами в качестве исходного продукта берут несколько различных по составу мономеров в определенных пропорциях. В этом случае процесс полимеризации называется сополимеризацией, а готовый продукт — сополимером. Сополимеры обладают новыми свойствами, отличающимися от свойств исходных мономеров. Таким образом, подбирая мономеры с различными свойствами, сополимеризацией можно получить пластические массы с заранее заданными свойствами.

В зависимости от поведения связующего (смолы) при нагревании пластические массы делятся на две группы— термопластические и термореактивные.

Полимеры, получаемые полимеризацией, чаще всего являются термопластичными материалами. К последним относятся пластические массы (термопласты), полученные на основе поливинилхлорида, полиэтилена, полистирола, полиуретана, полиамидных, акриловых и других термопластичных смол, которые при нагревании размягчаются и становятся пластичными, а при охлаждении снова отвердевают.

К термореактивным пластмассам (реактопластам) относятся материалы на основе фенолоформальдегидных, полиэфирных, эпоксидных, карбамидных и других термореактивных синтетических смол, которые, будучи отформованы в процессе изготовления, переходят в неплавкое, нерастворимое состояние.

Нашей промышленностью вырабатываются пластмассы и смолы многих видов, но в строительстве применяются только некоторые из них.

Пластмассы могут быть неоднородными, состоящими из главного компонента — связующего вещества (смолы) и технологических добавок: пластификаторов, наполнителей, стабилизаторов, антистатиков, красителей, инициаторов, порообразователей и др., и однородными, к которым относятся, например, полиэтилен, полиметил-метакрилат и др.

Связующие вещества (смолы). Для конструкций и изделий строительного назначения в основном применяют полиэфирные, фенолоформальдегидные, эпоксидные, мочевиноформальдегидные и меламиноформальдегидные и кремнийорганические смолы.

Полиэфирные смолы относятся к числу термореактивных, материалов и обладают весьма ценными свойствами: небольшой вязкостью, способностью к отверждению при повышенной и комнатной температурах без выделения летучих продуктов, хорошими механическими показателями в отвержденном состоянии и высокой стойкостью к воздействию воды, кислот, бензина, масел и других веществ. Ненасыщенные полиэфиры получаются в результате конденсации ненасыщенных дикарбоновых кислот с многоатомными спиртами. Их применяют главным образом в качестве связующего при изготовлении стеклопластиков, а также как основу для клеев, лаков, компонентов заливочных составов, пласто-бетонов, шпаклевок и т. д.

Для отверждения полиэфирных смол чаще всего применяют инициатор — гидроперекись изопропилбензола (гипериз) и ускоритель—10%-ный раствор нафтената кобальта в стироле. Отверждение полиэфирных смол сопровождается выделением большого количества тепла, увеличением плотности и уменьшением объема смолы.

Некоторые полиэфирные смолы (НПС-69-22М, ПН-62 и др.) не содержат летучих мономеров, что способствует улучшению условий труда, а также повышению качества изделий.

В строительстве наибольшее применение находят полиэфирные смолы марок ПН-1, ПН-2, ПН-3, НП-4, ПН-IC, ПН-6 и др. Смолы ПН-1 и ПН-2 используют главным образом при изготовлении крупногабаритных изделий из стеклопластиков контактным методом, намоткой, вакуумформованием, прессованием и др. Они применяются там, где не требуются высокая стойкость, специальные оптические и другие специфические свойства. Эти смолы дешевы и изготовляются как правило из наиболее доступного сырья.

Смолы ПН-3 и ПН-4 характеризуются повышенной теплостойкостью—150—170 °С. Их применяют главным образом в качестве связующих для стеклопластиков, эксплуатируемых при повышенных температурах.

Смолы ПН-IC и ПН-6 относятся к самозатухающим1. Для придания смолам способности к самозатуханию в их состав вводят 25—28 % хлора. При введении в смолы небольшого количества трехокиси сурьмы содержание в них хлора может быть существенно уменьшено.

Для светопроницаемых стеклопластиков, рекомендуется применять полиэфирные смолы марок ПНМ-2, ПН-1М и ПНМ-8, которые пропускают до 90 % дневного света и до 75 % ультрафиолетовых лучей.

Фенолоформальдегидные смолы представляют собой продукт конденсации фенола и формальдегида в присутствии катализаторов. В них сочетаются такие необходимые свойства для стеклопластиков, как термостойкость, высокая механическая прочность и сравнительно хорошая адгезия к стеклянному волокну. Фенолоформальдегидные смолы имеют также высокую адгезию к целлюлозосодержащим материалам (древесине, бумаге), что позволяет широко использовать их при производстве древесных и бумажных пластиков, фанеры, Клееной древесины и т. д.

При нагревании эти смолы быстро отверждаются и переходят в твердое, неплавкое состояние. Отвержденные смолы имеют высокие физико-механические и диэлектрические свойства, не растворяются в продуктах нефтепереработки и органических растворителях и стойки к действию слабокислых сред.

При отверждении фенолоформальдегидных смол выделяются летучие вещества и вода. Ввиду большой скорости процесса отверждения летучие вещества и вода не успевают полностью удалиться из смолы, что может быть причиной появления вздутий, трещин и рыхлых поверхностей в готовых изделиях. Чтобы избежать этого, при формовании изделий из стеклопластиков создают относительно высокие давления, превышающие давления, создаваемые летучими веществами при отверждении смолы.

Эпоксидные смолы получают при взаимодействии многоатомных фенолов (дифенолопропан и др.) с веществами, содержащими эпоксидную группу (например, эпихлоргидрином). После введения отвердителя эпоксидные смолы становятся неплавкими, нерастворимыми продуктами, обладающими сетчатой трехмерной структурой. В качестве отвердителей чаще всего используют ангидриды кислот или полиамины, например полиэти-ленполиаминт

Отвержденные эпоксидные смолы обладают ценными технологическими свойствами и высокими физико-механическими показателями. Изделия, изготовленные из них, бензо-, масло- и водостойкие. Эпоксидные смолы в отличие от многих других полимерных материалов от-верждаются с минимальной усадкой без выделения побочных продуктов и обладают высокой адгезией к большому числу материалов. Эти смолы используют как связующие при изготовлении стеклопластиков и прессовочных композиций, для изготовления различной технологической оснастки, в качестве клеев, герметиков, коррозие- и водостойких покрытий, обладающих хорошей атмосфере -и светостойкостью.

В последнее время широко применяют эпоксидные смолы, модифицированные различными продуктами, например фурановыми, фенолоформальдегидными, полиэфирными и другими смолами.

Мочевиноформальдегидные и меламиноформальдегидные смолы. Мочевиноформальдегидные (карбамидные) смолы получают конденсацией мочевины с формальдегидом в слабощелочной или нейтральной среде. Отверждение этих смол происходит под действием органических кислот, кислых солей и эфиров. Мочевиноформальдегидные смолы растворимы в воде, но не растворяются в обычных органических растворителях. Будучи отвержденными, они практически ни в чем нерастворимы.

Меламиноформальдегидные смолы получают конденсацией меламина с формальдегидом. Находят применение также смешанные меламино- и мочевиноформальдегидные смолы с различными соотношениями меламина и мочевины.

Карбамидные смолы бесцветны, обладают достаточно высокой теплостойкостью и светостойкостью. Они широко используются в качестве связующего в пресс-порошках, применяемых для изготовления строительных деталей, в качестве клеев для соединения и пропитки тканей и т. п. На основе мочевиноформальдегидных смол получают пористый материал (мипору), имеющий высокие теплозвукоизоляционные показатели и малую плотность.

Кремнийорганические смолы относятся к особому классу высокомолекулярных соединений. В своем составе наряду с органической частью они содержат неорганическое вещество — кремний. Кремнийорганические полимеры обладают повышенной атмосфере- и светостойкостью.

В строительстве Кремнийорганические смолы применяют в качестве лаков, эмалей, красок, а также для придания гидрофобных (водоотталкивающих) свойств поверхности пористых материалов (мрамору, тканям, бумаге и т. п.).

Наполнители уменьшают расход связующего, что снижает стоимость готового изделия, предотвращают усадку при отверждении, придают высокую механическую прочность и т. д. В качестве твердых наполнителей применяют непрерывное и рубленое стекловолокно, стеклоткань, асбестовое волокно, древесную стружку, опилки, тальк и др.

Пластификаторы снижают хрупкость пластмасс, увеличивают гибкость, эластичность и относительное удлинение, а также повышают морозостойкость материала. Кроме того, они улучшают условия переработки пластмасс.

Для придания полимеру комплекса нужных свойств применяют смеси пластификаторов, чаще всего такие, как трибутилфосфат, дибутилфталат, трикрезилфосфат и др.

Стабилизаторы способствуют сохранению физико-механических свойств пластмасс во времени и снижают скорость процессов деструкции (разложения) материалов под влиянием атмосферных условий, повышенных температур, света и микробиологической коррозии.

По характеру действия стабилизаторы делятся на актиоксиданты или термостабилизаторы (против термоокислительной деструкции) и светостабилизаторы (против фотолиза и фотоокисления).

Антистатики уменьшают электризацию полимерных материалов в процессе их переработки и эксплуатации изделий из них. Способность полимерных материалов накапливать заряды статического электричества объясняется тем, что по своим свойствам многие из этих материалов (полиолефины, полистирольные пластики, поли-винилхлорид и др.) являются диэлектриками, т. е. обладают значительным удельным поверхностным и объемным электрическим сопротивлением, а следовательно, и ничтожно малой проводимостью.

В качестве антистатика для пластмасс применяют поверхностно-активные вещества и электропроводящие наполнители (сажа, графит, порошки металлов).

§ 2.2. Основные виды конструкционных пластмасс, их свойства и области применения

В строительстве наибольшее применение нашли стеклопластики и древесные пластики. Стеклопластики представляют собой пластмассы, состоящие из стеклянного наполнителя и связующего. В качестве последнего используют обычно ненасыщенные полиэфирные, эпоксидные и фенолоформальдегидные смолы, а также некоторые термопласты. Наполнители в настоящее время используются главным образом стекловолокнистые, свойствами которых во многом определяются физико-механические характеристики стеклопластиков.

Стеклянное волокно является для стеклопластика своеобразной арматурой подобно металлу в железобетоне. Смола выполняет роль связующего и в то же время защищает стеклянные волокна от влияния внешней среды и способствует равномерному распределению усилий, возникающих в них.

По химическому составу стекло, из которого вырабатывают волокна, может быть щелочным с содержанием окиси натрия 5—15% и малощелочным с меньшим его содержанием. Прочность щелочного стекловолокна ниже прочности малощелочного и в значительно большей степени снижается при увлажнении. В связи с этим для изготовления стеклопластиков применяют малощелочное стекловолокно.

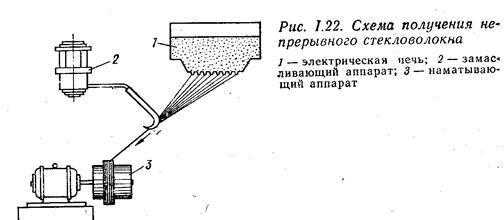

Стекловолокно получают следующим образом (рис. 1.22). Расплавленная в печи стеклянная Масса, проходя через фильерные отверстия на дне печи, образует капли, которые увлекают за собой тонкие волокна. Затем эти волокна наматываются на вращающийся барабан.

Во время выработки стеклянные волокна следует замасливать — наносить на их поверхность смеси органических или элементоорганических веществ из расплава, раствора или эмульсии (рис. 1.22). Однако замасливатели значительно снижают адгезию связующего к стеклянному волокну, поэтому в дальнейшем замасливатель со стекловолокна (если это необходимо) удаляют и наносят новое покрытие — аппрет, которое способствует лучшему совмещению стекла и связующего.

Применяют три вида замасливателей — парафиновый, парафиновую эмульсию и спиртоканифольный. В качестве аппретирующих веществ используют главным образом органосилановые соединения. г- Стеклянное волокно имеет все положительные качества, присущие стеклу — негорючесть, высокую теплостойкость, плотность, прозрачность, а также хорошие механические показатели. Так, прочность малощелочного волокна диаметром 6 мк превышает 2 ГПа, а модуль упругости достигает 70 ГПа.

Непрерывные волокна, получаемые из расплава массивного стекла, приобретают новые качества, наиболее важные из которых гибкость и высокая прочность при растяжении.

Первичные стеклянные нити получают непосредственно при выработке непрерывного волокна. Их применяют в основном для изготовления пресс-материалов, вырабатываемых на тех же предприятиях, где производится стекловолокно, так как транспортирование первичных нитей затруднено. На основе первичных нитей производят пресс-материалы типа АГ-4С (ЛОС, АГ-4нС), а также СВАМ (в последнем случае выработка первичной нити совмещается с получением композиционного материала). Первичные нити служат исходным сырьем для получения также крученых нитей, стекложгутов и стеклохолстов (стекломатов).

Тканые стекловолокнистые материалы благодаря их хорошим технологическим свойствам широко используются в производстве изделий из стеклопластиков. Композиции на основе стеклотканей и связующих называются стеклотекстолитами.

Пресс-материалы. Принцип получения стеклопластикового пресс-материала состоит в совмещении различными способами связующего и стекловолокнистого наполнителя, в результате чего образуется композиция, удобная для дальнейшей переработки в изделие методом прямого или литьевого прессования.

Пресс-материалы типа СВАМ. Стекловолокнистый анизотропный материал (СВАМ), являющийся одним из первых отечественных стеклопластиков, получают непосредственно при выработке первичной стеклонити, применяя связующее в качестве замасливателя.

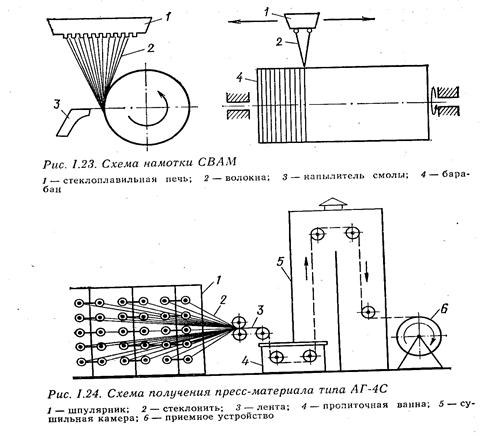

Стеклоплавильное устройство с фильерной пластиной совершает возвратно-поступательное движение вдоль оси приемного устройства — барабана диаметром 1 м, длиной 3 м, на который наматываются нити (рис. 1.23).

После намотки определенного числа слоев пропитанной нити однонаправленный материал срезают. В развертке он представляет собой квадратный лист размером 3X3 м2. Повернув лист на 90° относительно оси барабана и вновь его закрепив, также наматывают необходимое число слоев пропитанной нити. Таким образом получается стеклошпон с взаимно перпендикулярным расположением волокон. После сушки до определенного содержания летучих веществ стеклошпон перерабатывают в изделия методом прямого прессования.

Пресс-материалы типа АГ-4С представляют собой однонаправленную ленту, получаемую на основе крученых стеклянных нитей и анилино-фенолоформальдегидной смолы, модифицированной бутваром (Р-2М).

Определенное число-крученых стеклонитей сматывается со шпуль, установленных на шпулярнике, и, сближаясь, формируется в ленту, которая направляется в пропиточную ванну. Затем она попадает в сушильное устройство и после удаления растворителя наматывается в рулоны на приемном устройстве (рис. 1.24), В последние годы начали выпускать пресс-материал типа АГ-4нС, отличающийся от материала АГ-4С видом наполнителя. В качестве наполнителя здесь используют первичные стеклянные нити номера 22—24 м/г (диаметр элементарного волокна 9—11 мк). Физико-механические свойства пресс-материала типа АГ-4нС несколько выше, чем у материала типа АГ-4С; кроме того, он дешевле последнего.

В отличие от пресс-материалов типа АГ-4С на основе крученых нитей ленточные пресс-материалы на основе первичных нитей иногда называют ЛОС (лента однонаправленная стеклянная).

Пресс-материалы типа АГ-4С предназначены для получения высокопрочных изделий методом прямого прессования или намотки.

Пресс-материалы типа АГ-4В представляют собой стекловолокнит, получаемый на основе срезов первичной стеклонити и смолы Р-2М. Специально подготовленный стекловолокнистый наполнитель смешивают с фенолоформальдегидной смолой в смесителях. Затем полученный продукт выгружают и сушат. Пресс-материал типа АГ-4В поставляют в виде волокнистой массы или в таблетированном виде. Подобным образом готовят волокниты других типов на основе различных связующих. Режимы прессования определяют заранее в зависимости от вида и толщины изделия.

Для обычных или модифицированных фенолофор-альдегидных смол давление прессования должно составлять не менее 10 МПа, максимальная температура прессования 140—150 °С, продолжительность выдержки, 3—4 мин на 1 мм толщины получаемого изделия.

Отечественный и зарубежный опыт показывает, что использование стеклопластиков в строительстве имеет немало технико-экономических преимуществ, благодаря которым они используются в строительстве главным образом в виде ограждающих конструкций (стеновые и кровельные панели), несущих строительных конструкций, архитектурно-строительных деталей и изделий, санитарно-технических изделий, декоративно-облицовочных материалов, арматуры и опалубки для бетонных конструкций.

В качестве ограждающих конструкций из листовых стеклопластиков наибольшее применение нашли плоские и волнистые полиэфирные стеклопластики, бесцветные или окрашенные в различные цвета.

Такие материалы используются в большинстве случаев для покрытия промышленных зданий и сооружений.

Большое распространение в промышленном строительстве индустриальных районов, где такие материалы, как листовая сталь или асбестоцементные листы, быстро подвергаются коррозии и разрушаются вследствие влияния агрессивных газов, получают кровельные стеклопластиковые материалы.

У нас в стране в настоящее время выпускают гладкие и волнистые листы из стеклопластиков на основе смолы ПН-1. Эти материалы имеют удовлетворительные физико-механические свойства, небольшой объемный вес, светопрозрачность и хороший внешний вид. Их используют для устройства световых фонарей, покрытий промышленных и общественных зданий (летних павильонов, кафе и т.д.),. навесов, балконных ограждений, стеновых панелей и перегородок.

Плоские и волнистые листы из стеклопластиков (непрозрачные и прозрачные) целесообразно применять при строительстве взрывоопасных помещений, а также зданий и сооружений, расположенных в сейсмических раинах. Такие синтетические материалы при разрушении не дают осколков и имеют небольшую массу по сравнению с другими строительными материалами.

Стеклопластики на полиэфирных смолах применяют для стеновых и кровельных панелей неотапливаемых зданий, трехслойных панелей, различных профильных изделий, а также в качестве защитного покрытия железобетонных конструкций, подвергающихся воздействию агрессивных сред, а также периодическим замораживанию и оттаиванию, например градирен. Защитное покрытие в этом случае наносят на поверхность элементов методом контактного формования или напылением. Долговечность железобетонных конструкций с защитным покрытием увеличивается в несколько раз.

Волнистый стеклопластик на полиэфирных смолах нашел широкое применение в нашей стране в качестве обшивки башенных и вентиляторных градирен.

В строительстве промышленных, общественных и сельскохозяйственных зданий и сооружений прозрачные листовые кровельные материалы из стеклопластиков в сочетании с другими кровельными и стеновыми материалами используются для устройства отдельных прозрачных участков кровли и стен. Благодаря применению прозрачных стеклопластиков стало возможным значительно упростить конструкцию фонарей многопролетных промышленных зданий.

Погонажные элементы, изготовленные из стеклопластика типа АГ-4С, могут найти применение в конструкциях ферм, прогонов, решетчатых стоек и т. д. Технология изготовления этих изделий, разработанная в МИСИ им. В. В. Куйбышева, позволяет получать на прессах погонажные изделия практически любого поперечного сечения и любой длины. Несущие конструкции, изготовленные из таких профилей, целесообразно применять в сооружениях, которые подвержены действию агрессивных сред, а также в «радиопрозрачных», немагнитных, электроизоляционных и других сооружениях специального назначения.

Практическая возможность применения несущих конструкций из пластмасс в различных областях строительства подтверждена многочисленными примерами осуществленных сооружений во многих странах мира.

Наиболее эффективными конструкциями из пластмасс являются пространственные конструкции в виде оболочек покрытия, в которых благодаря рациональной геометрической форме в значительной степени компенсируется такой недостаток пластмасс, как повышенная деформативность вследствие относительно низкого модуля упругости.

В оболочках покрытий благодаря совмещению несущих и ограждающих функций материал используется как правило более выгодно, чем в плоских конструкциях. В пространственных конструкциях при одних и тех же пролетах возникают значительно меньшие изгибающие моменты, чем в плоских. Относительный недостаток пространственных конструкций — их более сложный монтаж, особенно конструкций, состоящих из криволинейных элементов. Из пластмасс, используемых для изготовления пространственных конструкций, преимущественное распространение получили стеклопластики и пенопласты.

Оболочки покрытий для неотапливаемых зданий и сооружений выполняют из стеклопластика. Толщина таких оболочек исчисляется миллиметрами, поэтому в подавляющем большинстве случаев их собственный вес не |превышает 20 кг на 1 м2 перекрываемой площади, что в 10—12 раз меньше, чем железобетонной оболочки при аналогичном пролете. Элементы оболочек из пластмасс в основном соединяются на болтах. Реже применяют соединения на клеях, а также в сочетании с болтами, винтами, заклепками.

Древесные пластики—это материалы, полученные соединением синтетическими смолами продуктов переработки натуральной древесины. К ним относятся древесно-слоистые пластики, древесно-волокнистые и древесно-стружечные плиты, бумажный слоистый пластик (гетинакс) и др.

Древесно-слоистые пластики изготовляют из тонких листов сушеного березового, липового или букового шпона, пропитанного и склеенного между собой различными синтетическими смолами при высоком давлении и температуре. В зависимости от расположения волокон шпона в смежных слоях ДСП выпускаются несколько марок. Для строительных конструкций наиболее перспективна марка ДСП-Б, где через каждые 10—20 продольных слоев шпона укладывают один поперечный слой.

Прочность древесно-слоистых пластиков превышает прочность древесины вследствие уплотнения материала прессованием и термической обработкой тонких слоев древесного шпона, глубоко пропитанных прочными и водостойкими смолами. Древесный шпон пропитывают преимущественно резольными, фенолоформальдегидными или карбамидными смолами с последующей просушкой.

ДСП выпускаются промышленностью в виде плит следующих размеров: длина 0,7—5,6 м, ширина до 1,2 м, толщина 3—60 мм. Плиты ДСП обладают хорошей водостойкостью, стойкостью к органическим растворителям и маслам, легко поддаются механической обработке— пилению, строганию, фрезерованию и т. п.

Относительно высокая стоимость ДСП не позволяет пока широко применять этот листовой материал для крупных элементов строительных конструкций. Его применяют в основном для изготовления средств соединения элементов конструкций в виде шпонок, нагелей, косынок, вкладышей.

Древесно-волокнистые плиты, (ДВП) изготовляют из хаотически расположенных волокон древесины, склеенных канифольной эмульсией с добавлением для некоторых типов плит фенолоформальдегидных смол. Сырьем для изготовления ДВП являются отходы лесопильных и деревообрабатывающих производств (отрезки реек, горбыля, брусков), которые дробят в щепу и растирают в специальных установках до волокнистого состояния. При формовании плит без уплотнения на прессах получаются пористые ДВП, которые применяют для утепления, звукоизоляции и отделки стен, перекрытий и покрытий.

При длительном действии влажной среды древесноволокнистые плиты поглощают значительное количество влаги, в результате чего набухают (в основном по толщине) и теряют прочность.

Древесно-стружечные плиты (ПС и ПТ) получают горячим прессованием под давлением древесных стружек, пропитанных синтетическими термореактивными смолами. Для изготовления ПС и ПТ применяют специально изготовленную стружку, полученную на деревообрабатывающих станках, а также мелкую щепу (дробленку).

Специальную стружку изготовляют из низкосортной древесины, отходов лесопиления и фанерного производства (рейка, горбыль, «карандаш»). Она имеет малые размеры и высокую однородность, поэтому плиты, получаемые с ее применением, обладают высокими механическими свойствами и наиболее гладкой поверхностью. В качестве связующего применяют фенолоформальдегидные, мочевиноформальдегидные и мочевиномеламиновые смолы.

Плиты облицовывают с одной или двух сторон древесным шпоном, фанерой, бумагой, пленками и т. п. Облицованные плиты имеют более высокие механические показатели, ровную поверхность и хороший внешний вид.

Изготовляют древесно-стружечные плиты методом горячего прессования в этажных прессах или в специальном прессе непрерывного действия. В последнем случае большинство древесных частиц укладывается волокнами перпендикулярно плоскости плиты (на ребро), и изделия получаются менее прочными и более неоднородными.

Механические свойства плит ПС и ПТ зависят от плотности, вида и количества связующего, породы и размеров древесных частиц. Количество смолы принимают обычно до 10%, а древесной стружки — около 90% массы. С увеличением содержания связующего прочность плит повышается, однако при этом значительно увеличивается себестоимость изделия, так как стоимость связующего составляет около 40—50 % стоимости всей плиты.

При водопоглощении древесно-стружечные плиты разбухают. Введение гидрофобных добавок снижает разбухание плит до 10 %. Древесно-стружечные плиты обладают малой теплопроводностью и высокой звукоизоляционной способностью. Они хорошо поддаются обработке на деревообрабатывающих станках. Их применяют в строительстве в качестве перегородок и для декоративной отделки стен и потолков.

В настоящее время разработаны древесно-стружечные плиты, армированные металлической сеткой, которые могут найти применение в некоторых видах строительных конструкций.

Таблица 1.4. Расчетные характеристики пластмасс

| Сопротивления, МПа | Коэфф. | Модуль | Коэфф. | |||||||||||

| Материал | нормативные на | расчетные на | однородности | Длительного сопротивления | Упругости, ГПа | Сдвига, ГП | Пуассона | Линейного расширения | ||||||

| растяжение | изгиб | сжатие | срез | растяжение | изгиб | сжатие | срез | |||||||

| Rнр | Rни | Rнс | Rнср | Rк р Rр | Rк и Rи | Rк с Rс | Rк ср Rср | Е к Е | G к G | μ | а 10-6 | |||

| Стеклопластики | ||||||||||||||

| Полиэфирный листовой (плоский и волнистый) | 36 | 78 | 54 | 27 | 0,6 | 0,2 | 6 | --- | 0,4 | |||||

| СВАМ | 337 | 525 | 300 | 112,5 | 0,75 | 0,5 | 28,5 | --- | 0,13 | |||||

| Прессовочный АГ-4В марки В | --- | 60 | 90 | 75 | --- | 0,75 | 0,6 | --- | --- | 0,13 | ||||

| Прессовочный АГ-4В марки С | --- | 375 | 187,5 | 150 | --- | 0,75 | 0,6 | 18 | 5,7 | 0,13 | ||||

| Древесные пластики | ||||||||||||||

| Древесно-слоистые марки ДСП-Б, толщиной 15-60мм | 165 | 195 | 116 | 10,5 | 0,75 | 0,7 | 30 | --- | --- | --- |

Примечания: 1) Над чертой приведены кратковременные, под чертой — длительные характеристики пластмасс. 2). Для полиэфирных стеклопластиков нормативные и расчетные сопротивления при срезе даны в направлении, перпендикулярном плоскости листа. 3). Для стеклопластиков СВАМ и АГ-4 расчетные характеристики даны при соотношении продольных и поперечных стекловолокон 1: 1 для усилий, действующих в направлении стекловолокон.

§ 2.3. Влияние влажности и температуры на прочность и деформативность пластмасс

Расчетное сопротивление пластмасс R при нормальных температурно-влажностных условиях принимают равным произведению кратковременного расчетного сопротивления RK на коэффициент длительного сопротивления &дл

R= RKkД л = R"k0Д н k дл. (1.7)

Длительный предел прочности σДЛ, т. е. длительное нормативное сопротивление материалов σдлн определяют по формуле

Rдлн=Rн k дл

Коэффициент длительного сопротивления материала для различных предельных состояний устанавливают при испытаниях до разрушения серии специальных образцов, находящихся под длительной нагрузкой, при напряжениях, составляющих определенную часть предела прочности материала. В некоторых случаях коэффициент длительного сопротивления определяют из условия, максимально допустимой деформативности материала во времени. Расчетные характеристики конструкционных пластмасс приведены в табл. 1.4.

Расчетные сопротивления материалов, эксплуатируемых в условиях воздействия атмосферной среды, повышенных температуры и влажности, определяют умножением соответствующих расчетных сопротивлений на коэффициенты условий работы:

|

Коэффициенты условий работы полимерных материалов в конструкциях, работающих в различных условиях, приведены в табл. 1.5—1.7.

Учет атмосферных и температурно-влажностных воздействий на модули упругости и сдвига материалов производится так же, как и для расчетных сопротивлений.

Деформативность полимерных материалов под нагрузкой при расчете строительных конструкций с применением пластмасс по деформациям характеризуется кратковременными и длительными модулями деформаций и сдвига соответственно Ек и GK, Е и G. Значения Ек и GK находят из кратковременных статических испытаний стандартных образцов как отношение приращения напряжения к приращению относительной деформации образца.

Таблица 1.5. Коэффициенты условий работы стеклопластиков, эксплуатируемых в атмосферных условиях (т/)

| Материал | Коэффициенты к расчетным сопротивлениям для районов | Коэффициенты к длительным модулям упругости и сдвига для районов | ||

| средней полосы | южных | средней полосы | южных | |

| Стеклопластик полиэфирный листовой (плоский и волнистый) | 0,75 | 0,65 | 0,85 | 0,8 |

Примечание. Приведенные коэффициенты условий работы учитывают при эксплуатации в атмосферных условиях.

Таблица 1.6. Коэффициенты условий работы материалов в конструкциях, эксплуатируемых при повышенной влажности (mω)

| Материал | При длительном увлажнении | При длительном пребывании в условиях относительной влажности воздуха около 90% |

| Стеклопластики СВАМ и АГ-4 | 0,7 | 0,85 |

| Стеклопластик полиэфирный листовой (плоский и волнистый) | 0,5 | 0,75 |

Таблица 1.7. Коэффициенты условий работы материалов в конструкциях, эксплуатируемых при повышенных температурах (mt)

| Материал | Коэффициент при температуре, ºС | |||

| К расчетному сопротивлению | К длительному модулю упругости и сдвига | К расчетному сопротивлению | К длительному модулю упругости и сдвига | |

| Стеклопластик полиэфирный листовой (плоский и волнистый): При сжатии и растяжении При изгибе | 0,6 | 0,6 | --- | --- |

| 0,4 | 0,4 | --- | --- | |

| Стеклопластик СВАМ, АГ-4 | 0,84 | 0,85 | 0,65 | 0,65 |

| Пластики древесно-слоистые марки ДСП-Б | 0,8 | 0,7 | 0,75 | 0,6 |

Длительные модули упругости и сдвига материалов определяются длительными статическими испытаниями стандартных образцов при уровне напряжений, равном расчетному длительному сопротивлению материала, как отношение напряжения к максимальной относительной деформации образца (при затухании деформаций ползучести).

2014-02-09

2014-02-09 665

665