Очистка выбросов в атмосферу

Классификация пылеулавливающего оборудования основана на особенностях отделения твердых частиц от газовой фазы:

1. Оборудование для улавливания пыли «сухим» способом. К нему относят циклон; ротационный, вихревой и радиальный пылеуловители; жалюзийный пылеотделитель; электрофильтр и фильтр.

2. Оборудование для улавливания пли «мокрым» способом: скруббер; пенные и ударно-инерционные аппараты.

Обычно применяют пылеуловители пяти классов (табл. 6.1.).

Таблица 6.1

Классы пылеуловителей и их характеристики

| Класс пылеуловителя | Размеры улавливаемых частиц, мкм | Группа пыли по дисперсности | Эффективность работы аппарата, % |

| I | Более 0,3 | V IV | 80-99 |

| II | Более 2 | IV III | 45-92 92-99 |

| III | Более 4 | III II | 80-99 |

| IV | Более 8 | II I | 95-99 |

| V | Более 20 | I |

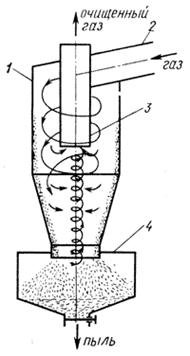

Широкое применение для сухой очистки газов получили циклоны (рис. 6.1). Газовый поток вводится в циклон через патрубок (2) по касательной к внутренней поверхности корпуса (1) и совершает вращательно-поступательное движение вдоль корпуса к бункеру (4). Под действием центробежной силы частицы пыли образуют на стенке циклона пылевой слой, который вместе с частью газа попадает в бункер. Отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 180 °. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, давая начало вихрю газа, покидающему циклон через выходную трубу (3). Для нормальной работы циклона необходима герметичность. Производительность аппарата прямо пропорциональна его внутреннему диаметру.

Для очистки больших масс газов применяют батарейные циклоны, состоящие из большого числа параллельно установленных циклонных элементов. Конструктивно они объединяются в один корпус и имеют общий подвод и отвод газа.

Рис.6.1. Циклон. 1-корпус; 2- патрубок для ввода загрязненного газа; 3-выходная труба; 4-бункер для сбора пыли.

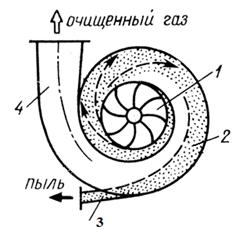

Ротационные пылеуловители (рис. 6.2) относят к аппаратам центробежного действия, которые одновременно с перемещением воздуха очищают его от фракций пыли крупнее 5 мкм. Они обладают большой компактностью, так как вентилятор и пылеуловитель совмещены в одном агрегате. При работе вентиляторного колеса (1) частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха (2) и движутся по ней в направлении выхлопного отверстия (3). Газ, обогащенный пылью, через выхлопное отверстие отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу (4). Ротационные пылеуловители обеспечивают высокую эффективность очистки воздуха при улавливании сравнительно крупных частиц пыли (свыше 20-40 мкм).

Рис.6.2. Пылеуловитель ротационного типа. 1-вентиляторное колесо; 2-кожух; 3-пылеприемное отверстие; 4-выхлопная труба.

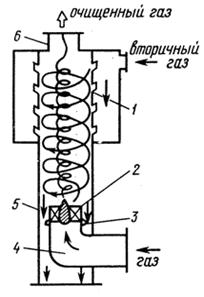

Вихревые пылеуловители (ВПУ) также относят к аппаратам центробежного действия. Отличительная особенность ВПУ – высокая эффективность очистки газа от тончайших фракций пыли (< 3-5 мкм), что позволяет им в отдельных случаях конкурировать с фильтрами (рис. 6.3).

Рис. 6.3. Вихревой пылеуловитель. 1- завихритель вторичного газа; 2- завихритель первичного (очищаемого) газа; 3-подпорная шайба; 4-патрубок для подачи очищаемого газа; 5-камера пылеуловителя; 6-выхлопной патрубок.

Процесс очистки происходит следующим образом: запыленный газ поступает в камеру (5) через изогнутый патрубок (4). Для предварительного закручивания запыленного газа в камеру (5) встроен лопаточный завихритель типа "розетки" (2). В ходе своего движения вверх к выхлопному патрубку (6) газовый поток подвергается действию вытекающих из завихрителя (1) струй вторичного воздуха, которые придают потоку вращательное движение. Под действием центробежных сил частицы пыли устремляются к периферии потока, откуда спиральными струями вторичного воздуха перемещаются к низу аппарата в кольцевое межтрубное пространство. Безвозвратный спуск пыли в бункер обеспечивается подпорной шайбой (3). Вторичный воздух в ходе спирального обтекания потока очищаемого газа постепенно проникает в него.

Оптимальное количество вторичного воздуха находится в пределах 40-60 % от количества очищаемого газа. В качестве вторичного потока может быть использован воздух окружающей среды, очищенный газ, запыленный газ. С экономической точки зрения наиболее выгодно использование загрязненного газа. В этом случае производительность установки повышается на 40-65 % без заметного снижения эффективности очистки.

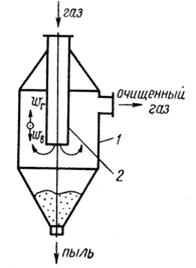

В радиальных пылеуловителях (рис. 6.4.) отделение твердых частиц от газового потока происходит при совместном действии гравитационных и инерционных сил. Инерционные силы возникают при повороте газового потока на 180 ° за срезом входной трубы (2). Средняя скорость подъема газа wг в корпусе (1) обычно не более 1 м/с, при этом для оседающих частиц должно выполняться условие wв > wг, где wв – скорость витания частиц. Эффективность очистки газа от частиц размером 25-30 мкм обычно составляет 65-85 %. Из-за малой эффективности радиальные пылеуловители не применяют для очистки от мелкодисперсной пыли.

Рис. 6.4. Радиальный пылеуловитель. 1-корпус аппарата; 2- входная труба для очищаемого газа.

Для разделения газового потока на очищенный газ и газ, обогащенный пылью, используют жалюзийный пылеотделитель (рис. 6.5). На жалюзийной решетке (1) газовый поток расходом Q разделяется на два потока расходом Q1 (80-90 % основного потока) и Q2 (10-20 % основного потока). Отделение частиц пыли от основного газового потока на жалюзийной решетке происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражения частиц от поверхности решетки при соударении. Жалюзийные пылеотделители отличаются простотой конструкции и располагаются в газоходах, обеспечивая эффективность очистки 80 % и более для частиц размером более 20 мкм. Они применяются для очистки дымовых газов от крупнодисперсной пыли при температуре 450 – 600 °С.

Рис. 6.5.Жалюзийный пылеотделитель. 1- жалюзийная решетка.

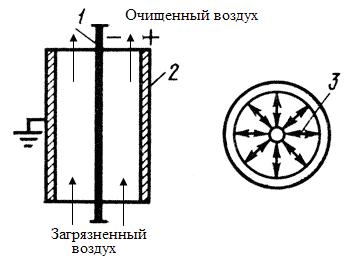

Электрофильтры. Электрическая очистка – это процесс, основанный на ударной ионизации газа в зоне электрического разряда, передаче заряда ионов частицам примесей и осаждении последних на электродах.

Загрязненные газы, поступающие в электрофильтр, частично ионизированы за счет различных внешних воздействий (нагрев газа, рентгеновские, космические лучи, радиоактивное излучение), поэтому они способны проводить ток, попадая в пространство между двумя электродами.

Рис. 6.6. Схема электрофильтра. 1-коронирующий электрод; 2-осадительный электрод; 3-силовые линии электрического поля.

В зазоре между коронирующим (1) и осадительным (2) электродами (рис.6.6) создается электрическое поле убывающей напряженности с силовыми линиями (3), направленными от осадительного к коронирующему электроду или наоборот. Напряжение к электродам подается от выпрямителя. Аэрозольные частицы, поступающие в зону между коронирующим и осадительным электродами, адсорбируют на своей поверхности ионы, приобретая электрический заряд, и получают тем самым ускорение, направленное в сторону электрода с зарядом противоположного знака. Учитывая, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных, электрофильтры обычно делают с короной отрицательной полярности. Движение заряженных частиц к осадительному электроду происходит под действием аэродинамических сил, силы взаимодействия электрического поля и заряда частицы, силы тяжести.

Объем внешней зоны коронного разряда во много раз больше объема внутренней зоны, поэтому большинство частиц пыли получает заряд отрицательного знака. Поэтому основная масса пыли осаждается на положительном электроде, относительно небольшая – на отрицательном.

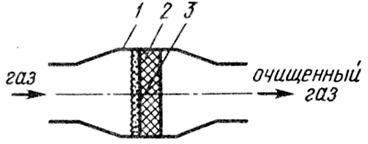

Фильтры широко используются для тонкой очистки газовых выбросов от примесей с концентрацией не более 50 мг/м3.

Процесс фильтрования состоит в задержании частиц примесей на пористых перегородках при движении через них дисперсных сред. Принципиальная схема процесса фильтрования показана на рис. 6.7. Фильтр представляет собой корпус (1), разделенный пористой перегородкой (фильтроэлементом) (2) на две полости. В фильтр поступают загрязненные газы, которые очищаются при прохождении фильтроэлемента. Частицы примесей оседают на входной части пористой перегородки и задерживаются в порах, образуя на поверхности перегородки слой (3), и таким образом становятся для вновь поступающих частиц частью фильтровой перегородки, что увеличивает эффективность очистки газа. Осаждение частиц на поверхность пор фильтра происходит в результате совокупного действия эффекта касания, диффузионного, инерционного и гравитационного процессов.

Рис. 6.7. Схема процесса фильтрования. 1-корпус фильтра; 2-филтроэлемент; 3-слой пыли.

По типу перегородки фильтры подразделяются на следующие группы:

1.С зернистыми слоями (неподвижные свободно насыпанные зернистые материалы).

2.С гибкими пористыми перегородками (ткани, войлоки, губчатая резина, пенополиуретан).

3.С полужесткими пористыми перегородками (вязаные и тканые сетки, прессованные спираль или стружка и др.).

4.С жесткими пористыми перегородками (пористая керамика и пористые металлы).

Перегородки фильтров, выполненные из металлических материалов, имеют преимущества: они могут использоваться для очистки горячих газов (до 800 °С).

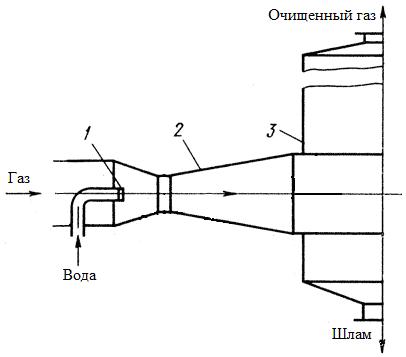

Рис. 6.8 Скруббер Вентури.1-центробежные форсунки; 2-сопло; 3-каплеуловитель.

Аппараты “мокрой” очистки газов имеют широкое распространение, так как характеризуются высокой эффективностью очистки от мелкодисперсной пыли с размером частиц 0,3-1,0 мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов. Однако "мокрые" пылеуловители обладают рядом недостатков, ограничивающих область их применения: образование в процессе очистки шлама, что требует специальных систем его переработки; вынос влаги в атмосферу и образование отложений в отводящих газоходах при охлаждении газов до температуры точки росы; необходимость оборотных систем подачи воды в пылеуловитель.

Аппараты "мокрой" очистки работают по принципу осаждения частиц пыли на поверхность либо капель жидкости, либо на поверхность пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции, броуновского движения диффузии, при взаимодействии электрически заряженных частиц, на процесс влияет также испарение и конденсация. Конструктивно данные аппараты разделяют на скрубберы Вентури, аппараты ударно-инерционного типа, барботажно-пенные аппараты. Наибольшее применение находят скрубберы.

Основная часть скруббера Вентури (рис. 6.8) сопло (2), в конфузорную часть которого вводится запыленный поток газа и через центробежные форсунки (1) - жидкость на орошение. В конфузорной части сопла происходит разгон газа до скорости 200 м/с. Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой скоростью частиц жидкости и пыли в конфузорной части сопла. В диффузорной части сопла поток тормозится до скорости 20 м/с и подается в каплеуловитель (3). Каплеуловитель обычно выполняют в виде прямоточного циклона. Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей со средним размером частиц 1-2 мкм при начальной концентрации примесей до 100 г/м3. Удельный расход воды на орошение при этом составляет 0,1-6,0 л/м3.

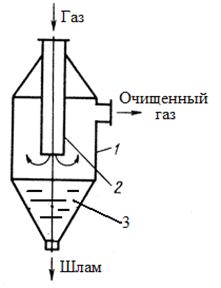

Рис. 6.9. Аппарат ударно-инерционного типа. 1-корпус аппарата; 2-входная труба для очищаемого газа, 3-загрязненная жидкость.

Аппараты ударно-инерционного типа (рис. 6.9) работают по принципу осаждения частиц пыли на поверхности жидкости при повороте газового потока на 180 ° при скорости 20-25 м/с. Хорошо задерживаются частицы размером более 20 мкм. Основное преимущество аппарата – малый расход воды. Устройство аналогично радиальному пылеуловителю.

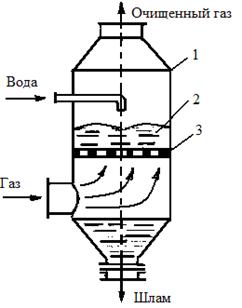

Барботажно-пенные пылеуловители (рис.6.10). Это аппараты, в которые газ для очистки поступает под решетку (3), проходит через отверстия и слой жидкости и пены (2). Частицы пыли поглощаются жидкостью, а также адсорбируются на внутренней поверхности газовых пузырей. Режим работы аппарата зависит от скорости подачи воздуха под решетку. При скорости до 1,0 м/с осуществляется барботажный режим работы. Дальнейший рост скорости подачи газа под решетку до 2,0-2,5 м/с сопровождается возникновением пенного слоя, что приводит к повышению эффективности очистки.

Рис. 6.10. Барботажно-пенный пылеуловитель. 1 – корпус аппарата, 2- слой жидкости и пены, 3-решетка.

2014-02-12

2014-02-12 11115

11115