Контрольная работа по материаловедению и ТКМ.

Вариант 2

Дана сталь Ст10

А) Расшифруйте состав и определите группу стали по назначению;

Б) Назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах термической обработки данной стали;

В) Опишите структуру и свойства после термической обработки.

Выполняем задание:

Сталь 10 – конструкционная низкоуглеродистая качественная. Использование в промышленности: детали, работающие при температуре от -40 до 450°С, к которым предъявляются требования высокой пластичности, после химико-термической обработки – детали с высокой поверхностной твердостью при невысокой прочности сердцевины. Химический состав стали приведен в табл. 1.

Таблица 1

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0,07 – 0,14 | 0,17 – 0,37 | 0,35 – 0,65 | до 0,25 | до 0,04 | до 0,035 | до 0,15 | до 0,25 | до 0,08 |

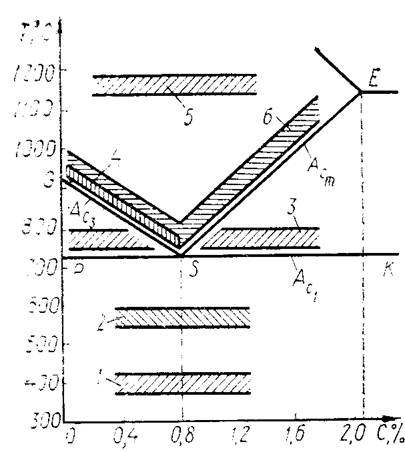

Линии диаграммы железо-цементит, используемые для выбора режимов термической обработки и обозначают следующим образом: линия GS – точка Ас3, линия PSK – точка Ас1, линия ES – точка Асm. В таблице 2 представлены температуры критических точек.

Таблица 2

Температуры критических точек, °С

| Aс1 | Ac3 (Acm) | Ar1 |

Для заданной стали необходимо провести термическую обработку, состоящую из цементации, закалки и отпуска.

Цементация стали – химико-термическая обработка, которая заключается в диффузионном насыщении поверхностного слоя стали углеродом при нагревании в соответствующей среде (твердой или газообразной). После цементации сталь подвергают закалке и низкому отпуску, в результате которых цементованные изделия приобретают окончательные свойства. Цель цементации и последующей термической обработки – повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

В условиях химико-термической обработки атомы элемента, которым производится насыщение, непрерывно поступают из окружающей среды к поверхности детали, и потому концентрация их у поверхности всегда больше. Следовательно, перемещение этих атомов должно происходить от поверхности вглубь детали.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Следовательно, управлять процессами химико-термической обработки можно, воздействуя на эти три стадии.

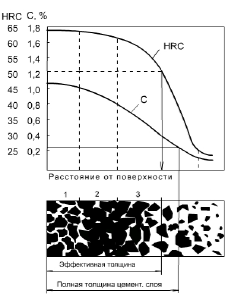

Атомарный углерод при цементации, взаимодействуя с нагретой до аустенитного состояния сталью, диффундирует вглубь поверхностного слоя и растворяется в γ–железе. Так как γ–железо обладает способностью растворять значительное количество углерода (до 2,0 %), цементация проводится при температуре 920-950°C. Массовая доля углерода в поверхностном слое определяется пределом растворимости углерода в аустените (т.е. линией SE диаграммы Fe-Fe3C). При температуре цементации диффузионный слой состоит только из аустенита, а после медленного охлаждения – из продуктов его распада: феррита и цементита. Концентрация углерода при этом обычно не достигает предела насыщения (Cmax) при данной температуре. Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали (рисунок 3).

|

| Рисунок 1. Структура цементованного слоя после медленного охлаждения |

В связи с этим после медленного охлаждения в структуре цементованного слоя можно различить (от поверхности к сердцевине) три зоны:

1. заэвтектоидную, состоящую из перлита и вторичного цементита, последний образует сетку по бывшему зерну аустенита;

1. эвтектоидную, состоящую из пластинчатого перлита;

2. доэвтектоидную, состоящую из перлита и феррита (см. рисунок 3).

Ближе к сердцевине изделия содержание углерода снижается, а, следовательно, в структуре стали уменьшается количество перлита и увеличивается количество феррита.

Поверхностный слой имеет лучшие свойства при содержании углерода в пределах 0,9…1,1 %. При более высоком содержании углерода он становится излишне хрупким, при меньшем содержании высокая твердость после закалки не достигается.

Различают полную и эффективную толщину цементованного слоя. Под полной толщиной понимают всю толщину, в пределах которой содержание углерода уменьшается от максимального на поверхности до исходного в сердцевине.

Практическое значение имеет эффективная (техническая) толщина, за которую принимают расстояние в мм от поверхности до того места, в котором массовая доля углерода равна 0,4 %. Эффективная толщина цементованного слоя обычно составляет 0,5…1,8 мм.

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательные свойства цементованных деталей достигаются в результате термической обработки, выполняемой после цементации. Этой обработкой можно исправить структуру и измельчить зерно сердцевины и цементованного слоя, которые обязательно увеличиваются в результате длительной выдержки при высокой температуре цементации. Кроме этого, после термообработки сталь получает высокую твердость в цементованном слое и хорошие механические свойства сердцевины, устраняется карбидная сетка.

|

| Рисунок 2. Температурные интервалы различных видов термообработки для сталей: 1 – низкого отпуска 2 – среднего отпуска 3 – отжига, закалки заэвтектоидных сталей 4 – отжига, нормализации, закалки доэвтектоидних сталей, 5 – диффузионного отжига, 6 – нормализации заэвтектоидных сталей |

Все изделия подвергают закалке с низким отпуском. На рисунке 2 изображена стальная часть диаграммы железо-цементит с обозначением температурных интервалов для различных видов термической обработки.

Проводят однократную закалку с температуры 900…920°С. Для проведения закалки нужно не только нагревать металл до заданной температуры, но и выдерживать при этой температуре до полных структурных превращений (растворения карбидов, гомогенизации аустенита) и полного прогрева деталей. При этом обеспечивается получение высокоуглеродистого мартенсита в цементованном слое, а также частичная перекристаллизация и измельчение зерна сердцевины. Охлаждение после закалки производится в воде. Скорость охлаждения составляет 10…15°С/с.

Завершающей операцией термической обработки всегда является низкий отпуск, который проводят при температуре 150…180°С. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска и частично снимаются напряжения. Охлаждение производится на воздухе со скоростью примерно 500°С/ч.

Цементация с последующей термической обработкой повышает предел выносливости изделий из-за образования в поверхностном слое значительных остаточных напряжений сжатия и резко понижает чувствительность к концентраторам напряжений при условии непрерывной протяженности упрочненного слоя по всей упрочняемой поверхности детали.

2. Дана сталь У10;

А) Расшифруйте состав и определите группу стали по назначению;

Б) Назначьте и обоснуйте режим термической обработки,объяснив влияние легирования на превращения, происходящие на всех этапах термической обработки данной стали;

2015-01-30

2015-01-30 5454

5454