Наиболее острой проблемой защиты воздушного бассейна является снижение выброса диоксида серы, ежегодное поступление которой в атмосферу при сжигании органических топлив исчисляется миллионами тонн.

Для анализа влияния вида топлива на выброс оксидов серы и других вредных примесей очень важно знать удельное количество этих выбросов на 1 кВт ч отпущенной электроэнергии. Анализируя происхождение выбросов, видно, что основной и непрерывно возрастающий выброс диоксида серы дают электростанции на твердом топливе.

Крупным направлением в решении рассматриваемой проблемы является экологически рациональное распределение топлива по электростанциям. Например, электростанции, расположенные в крупных городах и сжигающие сернистый мазут или серосодержащие угли, целесообразно переводить на сжигание природного газа. Но этот путь ограничен наличием необходимого количества газа.

Если же переход ТЭСна сжигание газа или малосернистого твердого топлива невозможен, то необходимо рассмотреть очистку дымовых газов или связывание серы в процессе сжигания, а также предварительное извлечение серы из топлива. Методы очистки дымовых газов могут быть подразделены на циклические (замкнутые), в которых адсорбент (поглощающее твердое или жидкое вещество) регенерируется и возвращается в цикл, а улавливаемый диоксид серы используется, и нециклические (разомкнутые), где регенерация адсорбента и других веществ не производится.

|

|

|

Кроме того, методы сероочистки подразделяются на сухие и мокрые. Технико-экономические расчеты показывают, что с увеличением содержания серы в топливе и соответственно концентрации диоксида серы в дымовых газах увеличивается целесообразность применения способов очистки с использованием уловленного диоксида серы.

Учитывая масштабы производства серы и серной кислоты и их стоимость, можно сделать вывод, что применение циклических методов сероочистки дымовых газов ТЭС в обозримый период экономически не оправдано (если не учитыватьэкологический эффект сероочистки).

Для основной части углей — кузнецких, экибастузских, канско-ачинских, нерюнгринских, куучекинских — характерно содержание диоксида серы в дымовых газах 0,03 — 0,06% объемных, т. е. почти на порядок меньше, чем при сжигании подмосковного угля. Для сравнения можно отметить, что в цветной металлургии отходящие газы, содержащие меньше 1—3% диоксида серы, считаются бедными.

Следует учитывать также, что циклические способы очистки представляют собой сложное химическое производство и значительно дороже по капиталовложениям и эксплуатационным расходам нециклических вариантов.

|

|

|

Мокрый известняковый (известковый) способ. Этот нециклический процесс наиболее разработан и является самым распространенным на электростанциях США, Японии, ФРГ и др. Он обеспечивает очистку газов на 90% от SO2.

В нашей стране известняковый способ реализован на

агломерационной фабрике Магнитогорского металлургического

комбината, опытно-промышленных установках Северодонецкой

и Губкинской ТЭЦ.

Метод основан на нейтрализации сернистой кислоты, получающейся в результате растворения диоксида серы наиболее дешевыми щелочными реагентами — гидратом оксида кальция (известью) или карбонатом кальция (известняком).

В результате этих реакций получается сульфит кальция, частично окисляющийся в сульфат CaSО4. В большинстве установок, построенных в 60-е и 70-е годы, продукты нейтрализации не использовались и направлялись в отвал. В последние годы этот способ усовершенствован: сульфит доокисляется до сульфата кальция и используется после соответствующей термической обработки в качестве строительного материала (гипса).

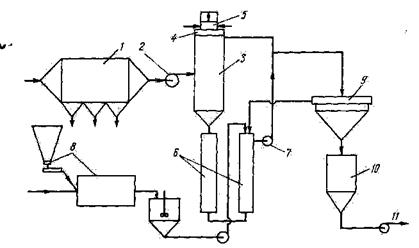

На рис. 3.1 изображена принципиальная схема одного из вариантов известнякового метода очистки. Дымовые газы после воздухоподогревателя поступают в золоуловитель. Затем газы дымососом направляются в скруббер для очистки от диоксида серы. Скруббер орошается водой, содержащей мелко размолотый известняк и продукты нейтрализации. Очищенные газы освобождаются от брызг раствора в брызгоуловителе. подогреваются в теплообменнике и выбрасываются в атмосферу через дымовую трубу.

Рис. 3.1. Принципиальная схема очистки дымовых газов от диоксида серы известняковым способом:

1— золоуловитель; 2—дымосос; 3—скруббер; 4—брызгоуловитель; 5—подогреватель; 6—емкости; 7—циркуляционный насос; 8 — установка для приготовления суспензии известняка; 9 — сгуститель; 10—емкость для шлама; 11 — сброс шлама на переработку или на золоотвал.

К вытекающей из скруббера закисленной жидкости добавляется свежая суспензия для нейтрализации кислоты. После этого жидкость, пересыщенная сульфитом кальция, выдерживается в течение некоторого времени в емкости 6 с целью завершения, процесса кристаллизации сульфита кальция и насосом 7 направляется на орошение скруббера 3. С течением времени в орошающей жидкости накапливаются кристаллы сульфита кальция и остатки летучей золы. Когда концентрация твердых частиц достигает примерно 10—15% массы жидкости, часть суспензии выводится из цикла на золоотвал или для получения товарного продукта. Приготовление суспензии известняка проводится путем его дробления и размола на установке 8.

При всех мокрых способах очистки дымовых газов от оксидов серы температура уходящих газов понижается со 130 50° С. Подогрев, обычно осуществляется газообразным топливом или теплотой неочищенных газов. Количество затрачиваемого топлива составляет около 3% топлива, расходу-го на котел. Подогрев газов осуществляется для обеспечения рассеивания после выхода их из дымовой трубы. Одним из сложных процессов при очистке дымовых газов «мокрыми» методами является эффективное улавливание брызг орошающего раствора из газов, выбрасываемых в атмосферу. Капли суспензии, орошающей скруббер и содержащей много взвешенных частиц, осаждаясь на поверхности элементов брызгоуловителей, образуют с течением времени отложения, увеличивающие гидравлическое сопротивление аппаратов и требующие периодической очистки.

В последние годы в ФРП, Японии и других странах для борьбы с отложениями к реагентам, особенно на базе извести, меняют добавки, например небольшое количество карбоновой кислоты. Эти добавки позволяют получать не суспензию, а прозрачный раствор извести. В результате удается жать основной трудности при эксплуатации известковых установок, заключающейся в значительных твердых отложениях на стенках скруббера.

|

|

|

Мокро-сухой способ. Этот нециклический способ нашел распространение в странах Западной Европы и США главным образом при сжигании углей с содержанием серы 0,5 до 1,5%. В основе метода — поглощение диоксида серы дымовых газов испаряющимися каплями известкового расвора. Эффективность сероулавливания более 90%.

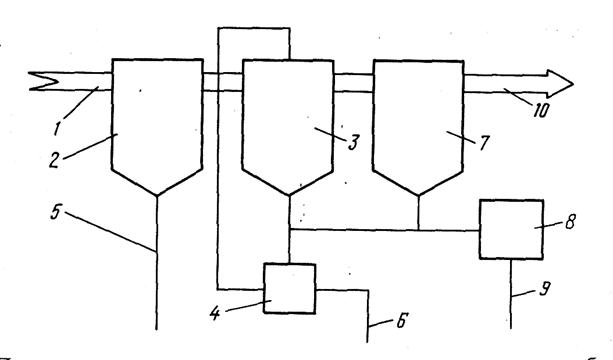

Принципиальная схема мокро-сухого метода показана на 3.2. Дымовые газы очищаются от золы в золоуловителе и поступают в сушилку, служащую одновременно реактором. В сушилку из промежуточной емкости подается тонко распыленная смесь свежего и отработанного растворов извести.

1 — уходящие дымовые газы с обычной температурой 130—150° С;

2 — золоуловитель для предочистки газов; 3—сушилка (реактор);

4—промежуточная емкость; 5—летучая зола на использование либо на захоронение; б- раствор извести; 7—пылезолоуловитель;

8—узел переработки смеси сульфита и сульфата кальция в конечный продукт; 9 — конечный продукт (гипс); 10— очищенные дымовые газы

Рисунок - 3.2 Принципиальная технологическая схема мокро-сухого способа очистки дымовых газов ТЭС от диоксида серы:

Сухие продукты реакции осаждаются в пылезолоуловителе, а газы, очищенные от диоксида серы, поступают в дымовую трубу. В узле 8 уловленная смесь сульфита и сульфата кальция термическим окислением перерабатывается в конечный продукт — строительный материал. Преимуществами мокро-сухого способа очистки дымовых газов от SO 2 являются: получение продукта в сухом виде, отсутствие сточных вод, высокая (~1) степень использования реагента, умеренное аэродинамическое сопротивление системы. Недостаток этого способа заключается в отказе от использования дешевого известняка и применение высококачественной извести.

Магнезитовый циклический способ наиболее подробно изучен. Способ испытан на опытно-промышленной установке Северодонецкой ТЭЦ. Любой циклический способ несоизмерим по громоздкости с нециклическими вариантами.

|

|

|

Сущность этого способа заключается в связывании диоксида серы суспензией оксида магния.

Сульфит магния взаимодействует с диоксидом серы, образуя бисульфит магния:

MgSO3 + SO2 + H2O = Mg(HSO3)2.

Бисульфит магния нейтрализуется добавлением магнезита:

Mg(HSO3)2 + MgO = 2MgSO3 + H2O.

Образовавшийся сульфит магния в процессе обжига при температуре 800—900° С подвергается термическому разложению с образованием исходных продуктов по реакции

MgSO3 = MgO + SO2.

Оксид магния возвращается в процесс, а концентрированный диоксид серы может быть переработан в серную кислоту или элементарную серу.

Дымовые газы очищаются от оксидов серы до концентрации 0,03% в скруббере, а образовавшийся раствор бисульфита магния с концентрацией 50—70 г/л поступает в циркуляционный сборник, откуда часть раствора подается в напорный бак и возвращается на орошение скруббера, а другая часть — в нейтрализатор для выделения сульфита магния.

Основными недостатками магнезитового циклического способа являются наличие сернокислотного производства и многочисленных операций с твердыми веществами (кристаллами сульфита, золы, оксида магния), что связано с износом оборудования и пылением.

Аммиачно-циклический способ основан на обратимой реакции, протекающей между растворенным сульфитом и бисульфитом аммония и диоксидом серы, поглощенной из дымовых газов:-

(NH4)2SO3 + SO2 + H2O = 2NH4HSO3.

При температуре 30—35° С эта реакция протекает слева направо, а при кипячении раствора — в обратном направлении. Аммиачно-циклический способ позволяет получать сжиженный 100%-ный сернистый ангидрид и сульфат аммония — химические продукты, необходимые народному хозяйству. По этому способу построена опытно-промышленная установка на Дорогобужской ГРЭС.

Озонный способ одновременной очистки дымовых газов от оксидов серы и азота. Все рассмотренные выше способы позволяют очищать дымовые газы ТЭС только от диоксида серы, а также от хлористых и фтористых соединений. Что же касается оксидов азота, присутствующих в дымовых газах на 90—95% в виде монооксида, то они улавливаются в незначительном количестве. Это объясняется тем, что реакционная способность оксида азота на три порядка меньше по сравнению с реакционной способностью диоксида серы. Озонный способ позволяет производить окисление озоном низших оксидов азота и отчасти серы с последующим связыванием аммиаком.

Этот метод разработан в СССР и испытан на Молдавской ГРЭС. За рубежом используется в ФРГ и Японии.

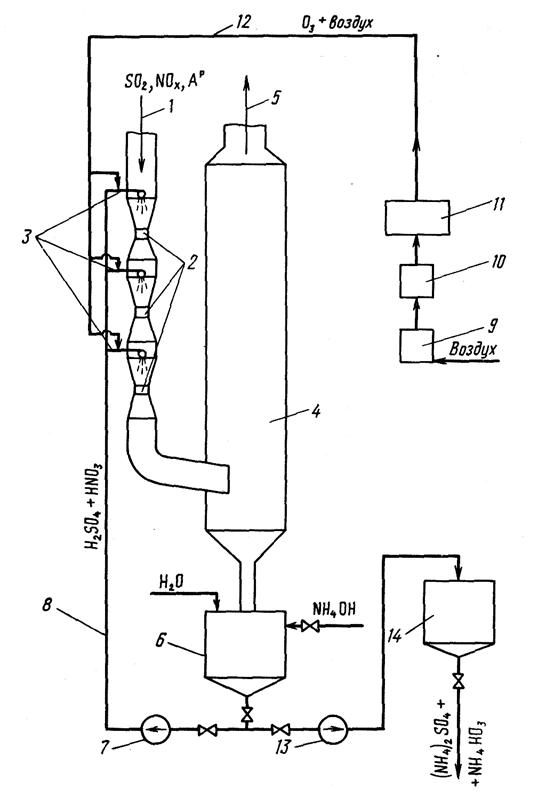

Схема ОПУ на Молдавской ГРЭС представлена на рис. 3.3. Дымовые газы от энергоблока мощностью 200 МВт, сжигающего донецкие угли, пройдя очистку от золы в мокром золоуловителе с эффективностью 94—96%, по газоходу направляются на ОПУ. В качестве абсорбционного устройства использован аппарат, состоящий из трехступенчатого коагулятора Вентури и каплеуловителя. Газы поступают в коагулятор, куда одновременно через двухканальные эжекционные форсунки подаются орошающая жидкость и озон. В капле-уловителе происходит разделение двухфазного потока: очищенные дымовые газы направляются в дымовую трубу, а орошающая жидкость — в циркуляционную емкость. Затем раствор циркуляционными насосами вновь подается на орошение газов в коагулятор Вентури. В результате окисления озоном низшие оксиды азота NO и NO 2 переходят в высшие, главным образом в N2O5. Одновременно окисляется и диоксид серы до SO3. При контакте с водой образуется смесь азотной и серной кислот. Эту смесь нейтрализуют вводом аммиачной воды в циркуляционную емкость. Полученные в результате нейтрализации кислот нитриты и сульфаты выводят из цикла для последующего использования в качестве удобрений смеси из аммиачной селитры NH4NO3 и сульфата аммония (NH4)2SO4. Одновременно эти удобрения обогащаются биогенными микроэлементами из золы (медь, марганец, бор, фосфор и др.), которые стимулируют рост растений.

Основные недостатки озонного метода: высокая энергоемкость производства озона, достигающая 6—10% мощности энергоблока и коррозионная агрессивность смеси серной и азотной кислот.

1 — подача дымовых газов на ОПУ; 2—трехступенчатый коагулятор Вентури;

3—форсунки; 4—каплеуловитель; 5 — отвод очищенных дымовых газов; 6—циркуляционная емкость; 7 — насос; 8—подача поглотительного раствора; 9—узел очистки воздуха; 10 — узел осушки воздуха; 11—озонатор; 12—подача озона;

13 — насос; 14 — бак готовой продукции

Рисунок- 3.3 Принципиальная схема опытно-промышленной установки (ОПУ) для очистки дымовых газов от SO2 и NO, озонным методом.

Сухой известняковый (аддитивный) способ является наиболее простым и требует наименьших капиталовложений.

Сущность способа заключается в добавлении к сжигаемому топливу известняка или доломита в количестве, примерно в 2 раза превышающем стехиометрически содержание серы в исходном топливе.

В большинстве случаев в горелки подавалась смесь угольной пыли с молотым известняком. В топке при горении угольной пыли известняк — углекислый кальций — диссоциирует на углекислоту и оксид кальция, а последний, двигаясь совместно с продуктами сгорания по газоходам котла, взаимодействует с серным и сернистым ангидридом, образуя сульфит и сульфат кальция. Сульфат и сульфит кальция вместе с золой улавливаются в золоуловителях. Свободный оксид кальция, содержащийся в золе топлива, также связывает оксиды серы. Основным недостатком этого способа очистки газов является образование прочных отложений золы и сульфата кальция на поверхностях нагрева в области температур 700—1000°С.

Подводя итог рассмотрению различных, по сути химических способов очистки дымовых газов ТЭС от диоксида серы, следует отметить, что капиталовложения в нециклические способы очистки составляют около 10—15%, в циклические — 30—40% стоимости энергоблока.

Мокрые золоуловители также могут использоваться для улавливания диоксида серы.

Циклические методы могут быть рентабельными при содержании серы в топливе свыше 3,5—4%. В остальных случаях экономически целесообразно применять мокрый известняковый или мокро-сухой известковый метод. Дальнейшее развитие и совершенствование методов очистки дымовых газов ТЭС от оксидов серы направлено на достижение безотходной технологии.

2015-02-04

2015-02-04 7227

7227