Министерство транспорта Российской Федерации

Омский государственный университет путей сообщения

_______________________

В. В. Зубенко

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ДЛЯ ИЗУЧЕНИЯ

КОНСТРУКЦИИ И ЭКСПЛУАТАЦИИ пассажирских вагонов

Утверждено редакционно-издательским советом университета в качестве

методических указаний при подготовке проводников пассажирских вагонов

Омск 2008

УДК 621.9 (075.9)

ББК 39.28

З89

Методические указания для изучения конструкции пассажирских вагонов: Методические указания для изучения конструкции и эксплуатации пассажирских вагонов при подготовке проводников / В.В. Зубенко; Омский гос. ун-т путей сообщения. Омск, 2008. 40 с.

Методические указания содержат информацию о конструкции пассажирских вагонов их типах, характеристиках, планировках, понятия о габаритах. Рассматривается конструкция механического оборудования: ходовая часть(колесные пары, буксы, тележки их типы и неисправности); ударно-тяговые приборы, существующие пружинно-фрикционные (ЦНИИ-Н6) и резинометаллические(Р-2-П, Р-5-П) поглощающие аппараты; устройство рам и кузовов, а также внутреннего оборудования.

Методические указания предназначены для студентов, получающих рабочую профессию проводник пассажирского вагона и слушателей ИПКП специальностей проводник пассажирского вагона, поездной электромеханик и начальник пассажирского поезда.

Библиогр.: 4 назв. Табл. 3. Рис. 34.

Рецензенты: зав.кафедрой «Вагоны»ГОУ ВПО «Уральский государственный университет путей сообщения» д.т.н.,профессор Лапшин В.Ф.

© Омский гос. университет

© Омский гос. университет

путей сообщения, 2008

ОГЛАВЛЕНИЕ

Введение……………………………………………………………………….. 5

1 Характеристики пассажирских вагонов. Их габариты и нумерация…. 6

1.1 Классификация пассажирских вагонов…………………………… 6

1.2 Параметры пассажирских вагонов………………………………… 8

1.3 Габариты подвижного состава…………………………………….. 9

1.4 Знаки, надписи и нумерация пассажирских вагонов………….. 11

2 Конструкция пассажирских вагонов………………………………….. 13

2.1 Основные элементы конструкции вагона……………………….. 13

3 Ходовые части вагонов………………………………………………… 14

3.1 Колесные пары …………………………………………………… 14

3.2 Буксы с роликовыми подшипниками и виды их ревизий……… 19

3.3 Рессорное подвешивание………………………………………… 21

3.4 Тележки пассажирских вагонов…………………………………. 23

3.4.1 Тележка модели КВЗ-ЦНИИ I……………………………... 23

3.4.2 Тележка модели КВЗ-ЦНИИ II…………………………….. 26

3.4.3 Тележка модели КВЗ-ЦНИИ М……………………………. 26

3.4.4 Тележка модели ТСК-1……………………………………... 27

3.5 Наблюдение за ходовыми частями вагонов в пути следования.. 27

4 Ударно-тяговые приборы и упругие переходные площадки……….. 28

4.1 Ударно-тяговые приборы………………………………………… 28

4.2 Конструкция поглощающих аппаратов…………………………. 29

4.3 Эксплуатация автосцепного оборудования и причины

саморасцепов……………………………………………………… 32

4.4 Упругие переходные площадки…………………………………. 33

5 Рамы вагонов…………………………………………………………… 34

6 Внутреннее оборудование вагона…………………………………….. 36

7 Кузов и термоизоляция………………………………………………... 37

7.1 Устройство кузова…………………………………………………… 37

7.2 Устройство дверей……………………………………………………. 38

7.3 Устройство окон……………………………………………………… 38

Вопросы к экзаменам на присвоение профессии проводника

пассажирских вагонов……………………………………………………… 39

Библиографический список………………………………………………… 40

ВВЕДЕНИЕ

Методические указания составлены в соответствии с действующей рабочей программой по подготовке проводников пассажирских вагонов.

Основная цель методических указаний – дать будущему специалисту комплекс необходимых знаний о конструкции пассажирских вагонов, эксплуатирующихся на железных дорогах России в настоящее время, сведения о перспективных моделях вагонов и их элементов (ударно-тяговых приборов, поглощающих аппаратов) нового поколения, которые будут изготовлены в будущем.

Методические указания содержат информацию о конструкции пассажирских вагонов их типах, характеристиках, планировках, понятия о габаритах. Рассматривается конструкция механического оборудования: ходовая часть(колесные пары, буксы, тележки их типы и неисправности); ударно-тяговые приборы, существующие пружинно-фрикционные (ЦНИИ-Н6) и резинометаллические(Р-2-П, Р-5-П) поглощающие аппараты; устройство рам и кузовов, а также внутреннего оборудования.

При проведении практических занятий изучается конструкция ударно-тяговых приборов, тележки модели КВЗ-ЦНИИ-1 в пассажирском вагоне, находящемся на учебном полигоне ОмГУПСа, проводятся измерения величины проката, толщины гребня, ползуна колесных пар абсолютным шаблоном и износы поверхностей зацепления корпуса и действие механизма автосцепки шаблоном № 873р.

1. Характеристики пассажирских вагонов их габариты и нумерация

1.1. Классификация пассажирских вагонов

Парк пассажирских вагонов состоит из вагонов для перевозки пассажиров, вагонов- ресторанов, почтовых, багажных и специального назначения.

В зависимости от дальности перевозок пассажирские вагоны бывают:

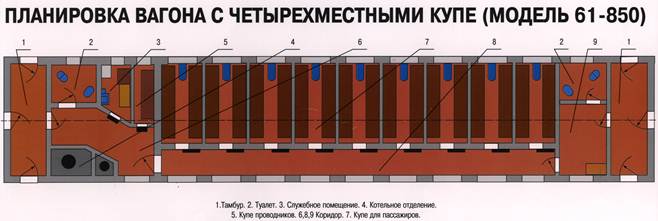

дальнего следования, предназначенные для перевозки пассажиров на большие расстояния свыше 700 км. В зависимости от планировки такие вагоны бывают купейные (рис. 1) или не купейные (рис. 2). Они оборудованы жёсткими или мягкими диванами для лежания и по этому признаку называются жёсткими или мягкими вагонами; или МИКСТ (половина мягкие половина жесткие).

Рисунок 1 – Планировка купейного вагона

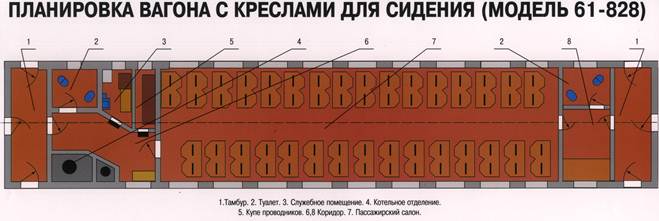

местного сообщения, предназначенные для перевозки пассажиров на более короткие расстояния до 700 км, преимущественно в дневное время. В этих вагонах имеются удобные кресла для сидения (рис. 3);

Рисунок 2 – Планировка некупейного вагона

пригородные, предназначенные для перевозки пассажиров на небольшие расстояния до 150 км в сравнительно короткое время: они оборудованы жёсткими или мягко-жёсткими диванами для сидения.

Рисунок 3 – Планировка вагона с креслами

Вагоны-рестораны предназначены для организации питания пассажиров в пути следования. Вагон имеет зал, кухню, кладовые, холодильные камеры для хранения продуктов и другие отделения (рис. 4).

Рисунок 4 – Планировка вагона-ресторана

Почтовые вагоны служат для перевозки почтовых грузов. Такой вагон имеет зал для почтовых операций и помещения для обслуживающего персонала.

Багажные вагоны предназначены для перевозки багажа в пассажирских поездах. Вагон имеет кладовые с погрузочно-разгрузочными механизмами и помещения для обслуживающего персонала.

Рисунок 5 – Планировка почтово-багажного вагона

Имеются также почтово-багажные вагоны (рис. 5), эксплуатируемые на участках железных дорог с небольшими пассажирскими перевозками.

Пассажирскими вагонами специального назначения являются вагоны-электростанции, служебно-технические (лаборатории, тормозо-испытательные, санитарные, вагоны-клубы и др.)

На железных дорогах России и стран СНГ эксплуатируются пассажирские вагоны постройки вагоностроительных заводов Венгрии, Германии, Польши, а также Тверского вагоностроительного завода (ТВЗ), Московского вагоноремонтного завода им. Войтовича, имени Егорова в Санкт-Петербурге и Воронежского завода.

1.2. Параметры пассажирских вагонов

Основные технико-экономические параметры пассажирских вагонов; линейные размеры, осность, тара, количество мест, коэффициент тары, коэффициент населенности.

К линейным размерам относятся база вагона, база тележки, длина и ширина кузова, высота кузова от головок рельсов.

Длина типового цельнометаллического пассажирского вагона 23,6 м. Она определяется расстоянием между наружными торцевыми стенами кузова вагона. При определении длины поезда учитывается длина вагонов по осям сцепления автосцепок, которая равна 24,75 м. Ширина и высота кузова от головки рельсов определяется соответствующим габаритом подвижного состава.

Базой вагона называется расстояние между центрами пятников тележек. База цельнометаллических вагонов длиной 23,6 м составляет 17 м и выбирается исходя из условия вписывания в кривые участки и устойчивости вагона на железнодорожном пути. Величина базы зависит от длины и ширины вагона, а также от наименьшего радиуса кривых участков рельсового пути на железных дорогах.

База двухосной тележки определяется расстоянием между центрами осей колесных нар. База тележек типа КВЗ-ЦНИИ равна 2400 мм, а тележек типа ТСК-1 - 2500 мм.

Oсность вагона определяется количеством имеющихся под ним осей (колесных пар). Все пассажирские цельнометаллические вагоны четырехосные.

Тарой вагона называется величина массы его в порожнем состоянии. Количество мест в вагоне зависит от типа, назначения, конструкции вагона и уровня комфорта, предоставляемого пассажирам. Все некупейные вагоны при использовании в плацкартном режиме имеют 54 спальных места, в общем режиме — 81 место. Во всех купейных вагонах с кондиционированием и без него в каждом купе 4 спальных места, всего 36 мест. Во всех пассажирских вагонах предусмотрено двухместное служебное купе для проводников. Вагоны межобластного сообщения используются как общие и в зависимости от года и завода постройки имеют 68 или 72 места для сидения. Все вагоны типа СВ имеют 19 мест, крайнее одноместное купе предназначено для проводника.

Коэффициент тары отношение массы тары к числу мест в вагоне является основным показателем экономичности вагона. Экономичность пассажирских вагонов оценивается также коэффициентом населенности - количеством пассажиров, приходящимся на 1 м длины кузова.

1.3. Габариты подвижного состава

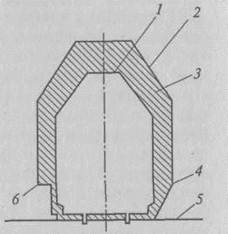

Для обеспечения безопасности движения необходимо, чтобы подвижной состав не соприкасался со строениями, находящимися в зоне движения или стоянки. Все пассажирские вагоны, локомотивы и другой подвижной состав должны свободно проходить через искусственные сооружения. Это обеспечивается установленными габаритами подвижного состава и приближения строений (рис. 6).

Габаритом подвижного состава называется предельное поперечное (перпендикулярное оси пути) очертание, в котором, не выходя наружу, должен помещаться стоящий на прямом горизонтальном пути порожний или груженый подвижной состав с максимальными нормируемыми допусками и износами.

Габаритом приближения строений называется предельное поперечное (перпендикулярное оси пути) очертание, внутрь которого не должны заходить никакие части сооружений, строений и устройств, кроме тех, которые предназначены для непосредственного взаимодействия с подвижным составом (вагонные замедлители и подвагонные толкатели в рабочем состоянии, контактные провода с узлами крепления, хоботы гидравлических колонок при наборе воды и др.), при условии, что их положение во внутригабаритном пространстве увязано с частями подвижного состава, с которыми они могут соприкасаться.

Рисунок 6 – Габариты:

1 — габарит подвижного состава; 2 — габарит приближения строений; 3 — свободное пространство; 4, 6 — нижнее очертание габарита соответственно на станции и на перегоне; 5 — уровень верха головок рельсов

Для пассажирских вагонов установлены следующие габариты подвижного состава:

1-ВМ— для вагонов, допускаемых к обращению по всей сети железных дорог России, стран СНГ колеи 1520 мм и магистральных линий Польши, Германии, Румынии, Болгарии колеи 1435 мм для международного сообщения;

0-ВМ— для вагонов, допускаемых к обращению по всей сети железных дорог России и стран СНГ колеи 1520 мм и по всем основным линиям железных дорог — членов Организации сотрудничества железных дорог (ОСЖД) колеи 1435 мм с незначительными ограничениями только на отдельных участках этих дорог;

02-ВМ — для подвижного состава, допускаемого к обращению по всей сети железных дорог России, стран СНГ колеи 1520 мм и стран — членов ОСЖД колеи 1435 мм;

03-ВМ — для подвижного состава, допускаемого к обращению по всей сети железных дорог России стран СНГ колеи 1520 мм и всех европейских и азиатских стран колеи 1435 мм.

Таблица 1

Размеры габаритов подвижного состава в метрах

| Тип габарита | Высота габарита Н | Ширина габарита 2В |

| 1- ВМ | 4,7 | 3,4 |

| О-ВМ | 4,65 | 3,25 |

| О-2ВМ | 4,65 | 3,15 |

| О-3ВМ | 4,28 | 3,15 |

На основных направлениях в столицы стран Европы и Азии габариты приближения строений этих стран допускают применение обычных купейных вагонов внутрироссийского назначения габарита 1-ВМ с незначительными изменениями (ликвидация выступаемых частей вагонов для соответствия требованиям габарита 0-ВМ в поперечном сечении. Изменениям подверглись поручни входной двери (они утоплены внутрь вагона), флюгарки дымовытяжных труб кипятильников и котла отопления (установлены пониженные), дефлекторы естественной вентиляции на крыше вагона.

На купейных вагонах габарита 0-BM российских железных дорог (РЖД), направляющихся в КНР и КНДР, должен быть опускающийся фрикционный аппарат. На пунктах перестановки вагонов фрикционный аппарат опускают, снимают автосцепку СА-3 и устанавливают специальную автосцепку, у которой головка типа «Джанея».

Габариты 0-ВМ и 1-ВМ мало отличаются друг от друга, поэтому для отличия от вагонов внутреннего сообщения на кузове вагонов указанных габаритов ставится соответственно знак «МС-0» в круге или «МС-1» в круге.

Для всех пассажирских вагонов РЖД внутреннего сообщения принят габарит 1-ВМ, а для пассажирских вагонов международного сообщения железных дорог всех стран Европы и Азии — габарит 03-ВМ. Габарит 03-ВМ называется также габаритом РИЦ; РИЦ— Международный союз по пассажирским и багажным вагонам (МСПВ), с 1980 г. функционирующий в рамках Международного союза железных дорог (МСЖД). Членами МСЖД являются все европейские железные дороги и железные дороги Азии, Африки и Ближнего Востока.

Требования правил РИЦ являются обязательными для всех элементов и узлов вагонов и вагонного оборудования, издаются, пишутся и указываются на вагонах и в документах на французском, немецком, итальянском (обязательно) и русском языках.

Российские железные дороги не являются членом МСЖД, однако все пассажирские вагоны международного сообщения, курсирующие по железным дорогам стран Западной Европы и Ближнего Востока, учитывают все требования правил РИЦ. Для обслуживающего персонала (проводников) также обязательны правила поведения и обслуживания пассажиров.

В процессе эксплуатации вагонов проводники должны очень внимательно относиться к положению негабаритности, особенно при проходе станции. При минимальном расстоянии между вагоном и опорами контактной сети возможны травмы проводников, хотя эти расстояния и находятся в пределах габарита приближения строений. Проводники обязаны предупреждать пассажиров, особенно при открытых окнах в летнее время, о необходимости соблюдения осторожности. В случае возникновения какой-либо негабаритности (падение детали, препятствия на рельсах и т. п.) проводники должны принимать срочные меры к остановке поезда, кроме мест, запрещенных к остановке (мосты, тоннели и т.д.), и предупреждать начальника поезда.

1.4. Знаки, надписи и нумерация пассажирских нагонов

В отличие от грузовых вагонов все пассажирские вагоны РЖД приписаны к железным дорогам и определенным вагонным депо (ЛВЧД), вагонным участкам (ВЧ) и дирекциям по обслуживанию пассажиров (ДОП), которые проводят техническое обслуживание вагонов.

На каждом пассажирском вагоне внутреннего и межгосударственного сообщения на боковых и торцовых стенах и внутри вагона наносятся утвержденные АО «РЖД» знаки и надписи. Снаружи вагона посередине боковой стены нанесены герб Российской Федерации, знак АО «РЖД» России и государственный восьмизначный номер. Около входной двери указывается число мест, а внизу кузова — тара вагона и место установки домкрата при подъемке вагона. Маршрут вагона в поезде указывается на маршрутной доске, навешиваемой проводником на наружной стороне вагона. Если вагон обращается в фирменных поездах, то на кузове могут быть нанесены название фирмы и рекламные надписи. На раме тележки и внизу кузова наносится надпись «160 км/ч», если вагон может обращаться в поездах с указанной скоростью.

На торцовых стенах вагона указываются дата и место постройки, последнего вида ремонта, дата ТО-3 (шестимесячного технического обслуживания). В зоне торцовой лестницы подъема на крышу нанесены предупреждающая надпись и знак высокого напряжения, под вагоном на подвагонном ящике — также знак высокого напряжения, а на резервуарах тормозов — дата последнего испытания. Фирменная табличка завода-изготовителя с указанием типа вагона и даты выпуска устанавливается на входной ступеньке рабочего тамбура и внутри вагона. На двери служебного купе должен находиться трафарет для визитной карточки проводника. Около мест вагонов, а также около двери каждого купе в купейных вагонах находятся таблички с указанием номеров мест.

Если некупейный вагон используется как общий, то номера мест наносятся краской. В вагонах имеются также следующие надписи: в рабочем тамбуре (в зоне штурвала ручного тормоза) «Тормозить», в нерабочем — «Место для курения», соответствующие таблички в зоне служебного отделения, где находится охладитель питьевой воды, на дверях туалета, около ящика для мусора. Около каждого стоп-крана должны находиться таблички «Стоп-кран».

Для систематизации и удобства передачи информации на железных дорогах введена восьмизначная система нумерации подвижного состава.

Номер вагона для облегчения считывания он записывается в виде простой дроби в средней части кузова под Гербом России: в числителе - первые три цифры, указывающие тип вагона и пункт (дорогу) приписки, а в знаменателе - остальные пять цифр (рис. 7). Первая цифра в числителе 0 определяет что вагон пассажирский. Вторая и третья цифры — цифровой индекс дороги приписки пассажирского вагона (Западно-Сибирская 83-87).

Рисунок 7 – Нумерация пассажирских вагонов

Первая цифра в знаменателе обозначает тип пассажирского вагона: 0 - мягкий и жестко-мягкий; 1 - купейный; 2 - жесткий открытого типа; 3 - межобластной с местами для сидения; 4 - почтовый; 5 - багажный и почтово-багажный; 6 - вагон-ресторан; 7 - служебно-технический; 8 - вагоны, принадлежащие другим министерствам и ведомствам (не АО «РЖД»). Вторая, третья и четвертая цифры знаменателя указывают на разновидность основных типов и конструкционных особенностей, планировку, вид отопления, тип тормоза и некоторые другие различия. Последняя цифра в знаменателе - контрольная (кодовая защита), служащая для проверки правильности считывания номера и его учета в ЭВМ. Она определяется расчетом.

Дополнительно на вагонах международного сообщения (номер двенадцатизначный) указываются страны курсирования, классность и др.

2. КОНСТРУКЦИЯ ПАССАЖИРСКИХ ВАГОНОВ

Конструкция вагонов с каждым годом совершенствуется и вместе с тем усложняется. В этих условиях возрастает роль технической подготовки проводников вагонов. Проводники вагонов должны:

- знать устройство и принцип действия основных узлов пассажирских вагонов, а также уметь правильно обслуживать системы отопления, освещения, вентиляции, водоснабжения;

- вести наблюдение в пути следования поезда за состоянием ходовых частей, тормозов, ударно-тяговых устройств, электрооборудования и принимать меры к своевременному устранению неисправностей в пассажирских поездах.

2.1. Основные элементы конструкции вагона

Вагон представляет собой сложную систему, включающую механические, электро-, теплотехнические и другие подсистемы (рис. 8).

Рисунок – 8. Обобщённая схема вагона

Все механическое оборудование находится снаружи вагона или под вагоном (тележки, детали тормоза, переходные площадки и т.п.).

Кузов вагона предназначен для размещения пассажиров или грузов. Конструкция кузова зависит от типа вагона. У многих вагонов основанием кузова является рама, состоящая в основном из совокупности продольных и поперечных балок, жёстко соединённых между собой. Рама кузова опирается на ходовые части. На ней размещены ударно-тяговые приборы и часть тормозного оборудования.

Ходовые части предназначены для безопасного движения вагона по рельсовому пути, с необходимой плавностью хода и наименьшим сопротивлением движению. К ходовым частям относятся колёсные пары, буксы и рессорное подвешивание. В современных вагонах ходовые части объединяются в самостоятельные узлы, называемые тележками. Кроме перечисленных элементов тележка имеет раму, на которой крепятся детали рессорного подвешивания и тормозного оборудования, а также надрессорные балки с подпятниками и скользунами, непосредственно воспринимающими нагрузки от рамы кузова.

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, для передачи и смягчения действия растягивающих (тяговых) и сжимающих усилий, возникающих во время движения и при выполнении маневровых операций. Ударно-тяговые приборы состоят из автосцепного оборудования и упругих переходных площадок с буферными комплектами.

Тормоз предназначен для создания искусственного сопротивления движению поезда или отдельного вагона с целью регулирования скорости движения или остановки, а также для удержания их на месте. Пассажирские вагоны оборудованы автоматическими и ручными тормозами.

3.ХОДОВЫЕ ЧАСТИ ВАГОНОВ

3.1Колесные пары

Колесные пары являются важнейшими частями вагона. Они несут на себе массу всего вагона, направляют его движение по рельсовому пути, воспринимают жестко все удары от неровностей пути и в свою очередь жестко воздействуют на путь. На каждой колесной паре обязательно должны быть нанесены клейма (рис. 9) и (рис. 10), указывающие завод-изготовитель, дату изготовления, марку стали, клейма инспекторов.

Рисунок 9 – Клейма колесных пар

Рисунок 10 – Клейма на оси

Типы, основные размеры и технические условия на изготовление вагонных колёсных пар определяются Государственными стандартами, а содержание и ремонт - Правилами технической эксплуатации железных дорог (ПТЭ) и Инструкцией по осмотру, освидетельствованию, ремонту и формированию колёсных пар. Тип колёсной пары определяется типом оси и диаметром колёс. Колёсные пары РУ1-950, РУ1Ш-950, - с роликовыми подшипниками (РУ - роликовая унифицированная, 1-горячая посадка, Ш - крепление подшипников приставной шайбой). Колёсная пара состоит из оси и двух укреплённых на ней колес. Вагонная ось это элемент колесной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения.

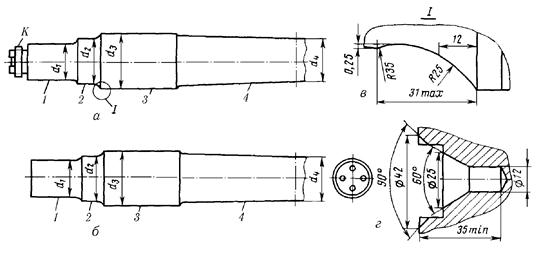

У вагонной оси (рис.11) имеются две: шейки-1, предподступичные-2 и подступичные части-3, а также средняя часть-4 оси.

Предподступичная часть является ступенью перехода от шейки к подступичной части оси и служит для установки уплотняющих устройств буксы. На подступичных частях прочно закрепляются колёса. Шейка служит для размещения подшипников. Для снижения концентрации напряжений зоны переходов выполнены в виде галтелей определенного радиуса.

Таблица 2

Типы колёсных пар вагонов

| Тип колёсной пары | Тип оси | Диаметр колеса, мм | Тип торцевого крепления подшипника | Вид посадки подшипника | П р и м е н е н и е |

| РУ1-957 | РУ1 | Гайка | горячая | На всех пассажирских вагонах постройки после 1963 г. | |

| РУ1Ш-957 | РУ1Ш | Шайба | горячая | На всех пассажирских вагонах постройки с 1979 г. |

Колёсные пары с осями (рис. 11), предназначенными для эксплуатации с роликовыми подшипниками, различают между собой по конструкции торцевого крепления внутренних колец роликовых подшипников на шейке:

1 – с нарезной частью для навинчивания корончатой гайки, а пазы и два отверстия на торцах - для размещения и крепления болтами стопорной планки в осях типа РУ1.

2 – при помощи приставной шайбы, для чего на торцах делаются отверстия с нарезкой для болтов крепления в осях типа РУ1Ш, которое выполнено в двух вариантах: тремя или четырьмя болтами.

Основным типом колёсных пар являются конструкции с цельнокатаными стальными колёсами с диаметром по кругу катания 957 мм.

|

Рисунок 11 – Оси колесных пар:

а) Ось колесной пары РУ-1;

б) Ось колесной пары РУ-1Ш

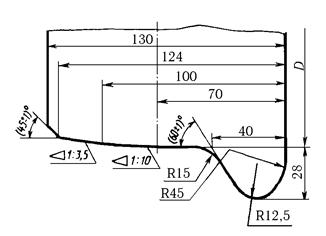

Колесо (рис. 12), состоит из ступицы-3, обода-4 и диска-2. У внутреннего края обода колеса имеется гребень-1, предохраняющий колесную пару от схода с рельсов Процесс сборки колесной пары из оси и колес называется формированием: с помощью прессовой посадки колесо в холодном состоянии под большим давлением насаживают ступицей на подступичную часть вагонной оси. Для получения прочного соединения диаметр подступичной части оси должен быть несколько больше диаметра отверстия в ступице. Разность этих диаметров, за счет которой создается после сборки неподвижное соединение, называется натягом. Поверхность колеса, соприкасающаяся с рельсом, называется поверхностью катания (рис. 13).

Рисунок 12– Конструкция

колеса

Рисунок 13 – Профиль поверхности катания колеса

Профиль поверхности катания соответствует профилю головки рельса. Его форма и размеры обеспечивают наиболее рациональное взаимодействие колеса с рельсом.

Расстояние между внутренними гранями колес у незагруженной колесной пары должно быть 1440 мм.

3.2 Осмотр, освидетельствование колесных пар и их неисправности

Для проверки состояния эксплуатируемых колесных пар, своевременного изъятия из-под вагонов колесных пар с дефектами, угрожающими безопасности движения существует система их осмотра и освидетельствования обыкновенного и полного.

Осмотр к.п. под вагонами производится на станциях формирования и оборота поездов в момент их прибытия с ходу (выявление ползунов, крупных выщербин, раковин и т.п.); после прибытия и перед отправлением; на ПТО станции, где предусмотрена стоянка для технического осмотра вагонов; после крушений, аварий, столкновений вагонов; ТОР.

Обыкновенное освидетельствование колесных пар выполняется при каждой подкатке их под вагон, если перед этим они не подвергались полному. До очистки колесной пары производится предварительный осмотр. По характерным наслоениям грязи можно выявить трещины в элементах колесной пары, по скоплениям ржавчины или масла и растрескиванию краски с внутренней стороны ступицы колеса сдвиг и ослабление ее на оси. После обмывки и очистки доступные части оси проверяют магнитным дефектоскопом. Затем производят внешний осмотр колесной пары и проверку соответствия всех размеров и износов установленным нормам.

Полное освидетельствование колесных пар производится при формировании и ремонте со сменой элементов; при нечетких клеймах и знаках последнего полного освидетельствования; через одну обточку колесных пар при предельном прокате и других неисправностях; во время полной ревизии букс; при ремонте вагонов на заводах; и в ряде других случаев. По окончании освидетельствования колесных пар на них наносят установленные клейма и знаки, окрашивают и сушат. На условно принятый правый торец оси наносят условный номер завода-изготовителя оси; номер оси; условный номер пункта, перенесшего знаки маркировки заготовки оси при ее обработке; дату изготовления оси; знак формирования; дату формирования; условный номер завода или депо, производившего формирование. На противоположном, левом, торце оси ставят дату и номер пункта, производившего полное освидетельствование (рис. 10). С наружной стороны ободов колес также имеются клейма с номером завода-изготовителя, номером колеса, датой изготовления и номером плавки (рис. 9).

Наиболее часто встречающиеся неисправности колесной пары – прокат, ползун, тонкий гребень, навар.

Прокат - это естественный износ поверхности катания колеса в результате взаимодействия ее с рельсом. При чрезмерном прокате гребень может повреждать или срезать болты рельсовых креплений. Поэтому колесные пары с предельным прокатом следует своевременно выкатывать из-под вагонов для восстановления профиля катания колеса обточкой на станке.

Для измерения проката и толщины гребня колес пользуются абсолютным шаблоном (рис. 14).

Рисунок 14 – Абсолютный шаблон:

а — измерение величины проката колеса; б — размеры выреза шаблона для проверки толщины гребня; в — измерение толщины гребня

При заклинивании колесных пар из-за неисправности автоматических тормозов колеса, зажатые тормозными колодками, не вращаются при движении поезда, а скользят по рельсам, что приводит к истиранию металла на поверхности катания колеса. Образующуюся при этом протертость (выбоину) называют ползуном. Ползуны - крайне опасный дефект, вызывающий сильные удары колес о рельсы при движении вагонов, разрушающий путь и ходовые части вагонов. Глубину ползуна определяют абсолютным шаблоном по разности измерений в середине выбоины (наиболее глубокой ее части) и в месте нормального проката колеса. При отсутствии абсолютного шаблона допускается на остановках в пути следования глубину ползуна определять по его длине с использованием следующей зависимости:

Длина ползуна, мм..... 50 60 75 85 100 120 145 205

Глубина ползуна, мм.....0,7 1,0 1,5 2,0 3,0 4,0 6,0 12,0

Кроме того, проводники должны уметь определять на слух выбоины на колесных парах, проходя по вагону или находясь на переходных площадках. При наличии ползуна раздается характерный равномерный стук, услышав который проводник должен сообщить об этом начальнику поезда и осмотрщику на станции, где производится осмотр ходовых частей.

3.3 Буксы с роликовыми подшипниками и виды их ревизий

Буксы предназначены для соединения колесных пар с рамой тележки, передачи нагрузки от кузова вагона через подшипники на шейку оси колесной пары, а также для ограничения поперечного и продольного перемещений колесных пар относительно тележки.

В комплект буксы входят: корпус, лабиринтное кольцо, передний и задний подшипники качения, упорное кольцо, смотровая и крепительная крышки. Между крепительной крышкой и корпусом буксы установлено резиновое кольцо, а между крепительной и смотровой - резиновая прокладка.

В буксах современных вагонов (рис. 15) применяют радиальные роликовые подшипники с короткими цилиндрическими роликами двух типов: однорядные с цилиндрическими роликами и однобортовым внутренним кольцом; однорядные с безбортовым внутренним кольцом и плоским приставным упорным  кольцом. Подшипники состоят из наружного и внутреннего колец, роликов и сепараторов. Количество роликов-14 роликов при латунном и 15 полиамидном сепараторе.

кольцом. Подшипники состоят из наружного и внутреннего колец, роликов и сепараторов. Количество роликов-14 роликов при латунном и 15 полиамидном сепараторе.

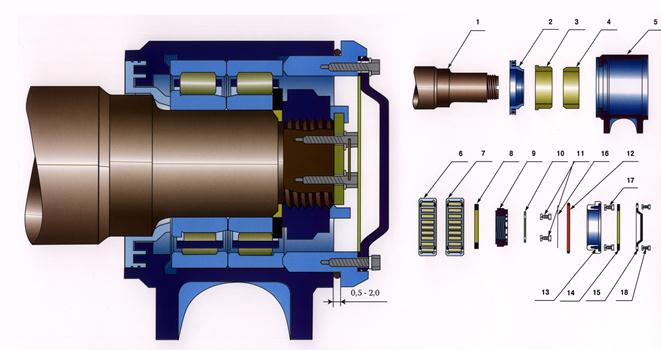

Рисунок 15 – Букса: 1-ось; 2 – лабиринтное кольцо; 3 – внутреннее кольцо заднего подшипника; 4 - внутреннее кольцо переднего подшипника; 5 – корпус буксы; 6,7 – сепараторы с роликами; 8 – упорная шайба; 9 – корончатая гайка; 10 – стопорная планка;11,17,18-болты м12 с шайбами; 12-уплотнительное кольцо; 13 – крепительная крышка; 14- резиновая прокладка; 16-проволока;

15 – смотровая крышка.

Цилиндрический роликовый подшипник имеет габаритные размеры 130x250x80 мм (130 - диаметр шейки оси, 250 - наружный диаметр подшипника, 80 - ширина подшипника) на горячей посадке. При горячей посадке подшипника на ось его внутреннее кольцо, имеющее несколько меньший диаметр отверстия, чем диаметр шейки оси, нагревают до 100-120°С, в результате чего кольцо расширяется и свободно одевается на шейку. Остывая, оно сжимается, плотно обхватывает шейку и прочно удерживается на ней.

Для букс с роликовыми подшипниками применяется консистентная смазка марки ЛЗ-ЦНИИ. Она уменьшает трение между деталями подшипника, предохраняет металл от коррозии, а также способствует отводу и равномерному распределению во всех частях подшипника теплоты, возникающей от трения.

Для содержания букс с роликовыми подшипниками в исправном состоянии и своевременного выявления возможных неисправностей предусмотрены технические ревизии.

Полная ревизия производится при полном освидетельствовании колесных пар и повреждении буксового узла. После выполнения полной ревизии на буксу правой шейки оси колесной пары ставят специальную бирку, укрепленную левым верхним болтом крепительной крышки. На бирке выбивают номер оси, дату полного освидетельствования колесной пары и условный номер пункта, производившего освидетельствование и монтаж буксы.

Промежуточная ревизия букс производится при обыкновенном освидетельствовании, обточке колесных пар без снятия букс, единой технической ревизии пассажирских вагонов. В процессе ее проверяют состояние торцевого крепления, подшипников и смазки. После обточки с промежуточной ревизией под правый верхний болт крепительной крышки устанавливают бирку надпись о месте и времени выполнения: 01 или 02, дата и номер завода или вагонного депо, производившего обточку.

Кроме указанных ревизий буксы с роликовыми подшипниками систематически подвергают осмотру как в пунктах формирования и оборота поездов, так и в пути следования на (ПТО). Иногда в процессе эксплуатации буксы с роликовыми подшипниками чрезмерно нагреваются, что может быть вызвано: изломом или разрушением одного из элементов подшипника, излишним или недостаточным количеством смазки, неправильной подборкой и установкой подшипников на оси, попаданием в буксу механических примесей (песок, металлические частицы), неисправностью тележки, попаданием в буксу масла из редуктора привода генератора. Чрезмерный нагрев буксы может привести к излому шейки оси колесной пары. Поэтому для своевременного обнаружения повышения температуры роликовых букс все пассажирские вагоны оборудуют сигнализацией контроля нагрева букс (СКНБ).

Для обнаружения греющихся букс на перегонах имеются специальные автоматические приборы-ПОНАБ, ДИСК, КТСМ (Комплекс технических средств для модернизации аппаратуры обнаружения перегретых букс), принцип работы которых состоит в следующем. На посту, расположенном на расстоянии от 2 до 10 км от входного сигнала станции, установлена соответствующая аппаратура.

Непосредственно на пути напротив поста размещается напольное оборудование (рис. 16), состоящее из двух камер с болометрами полупроводниковыми приборами с инфракрасной оптикой, чувствительными к тепловому излучению букс. При проходе поезда болометры «осматривают» буксы каждой к.п. и вырабатывают электрические сигналы, амплитуда которых пропорциональна температуре буксы.

Рисунок 16 – Напольное оборудование КТСМ

При обнаружении перегретой буксы (температура выше 130°С) соответствующий электрический сигнал поступает в помещение дежурного по станции (ДСП) или на ПТО и выдается информация с указанием порядкового номера вагона с перегретой буксой и стороны поезда, на которой она расположена. После этого ДСП зажигает сигнальный указатель «Перегрев буксы», установленный перед первой входной стрелкой. По этому сигналу машинист локомотива обязан сократить скорость поезда до 20 км/ч и остановить поезд на станции в границах предельных столбиков для осмотра греющихся букс и принятия решения.

При обнаружении перегретой буксы (температура выше 130°С) соответствующий электрический сигнал поступает в помещение дежурного по станции (ДСП) или на ПТО и выдается информация с указанием порядкового номера вагона с перегретой буксой и стороны поезда, на которой она расположена. После этого ДСП зажигает сигнальный указатель «Перегрев буксы», установленный перед первой входной стрелкой. По этому сигналу машинист локомотива обязан сократить скорость поезда до 20 км/ч и остановить поезд на станции в границах предельных столбиков для осмотра греющихся букс и принятия решения.

Рессорное подвешивание вагона представляет собой совокупность упругих элементов (рессоры, пружины, амортизаторы, гасители колебаний) и вспомогательных деталей (рессорные подвески, валики, кронштейны и т.п.), связывающих колесные пары с рамой тележки или кузовом вагона. Рессорное подвешивание обеспечивает смягчение толчков и ударов на пассажиров, а также гашение колебаний.

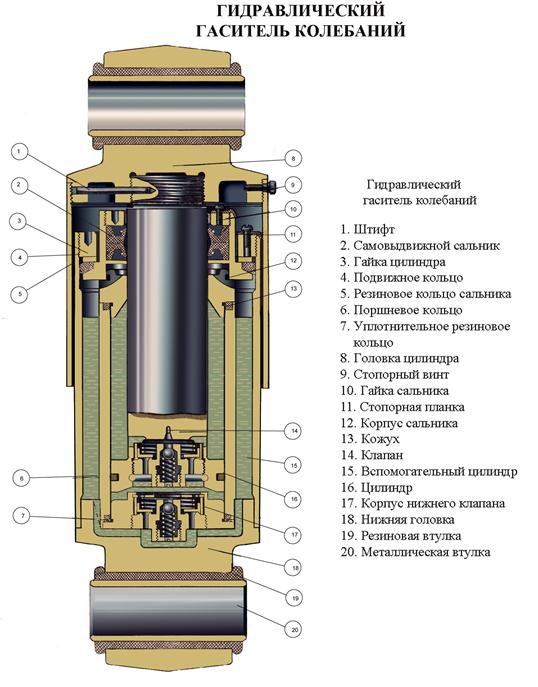

Для гашения колебаний в рессорном подвешивании тележек пассажирских вагонов применяют особые устройства, называемые гасителями (рис. 17). Применяемые гасители колебаний по характеру и изменению сил сопротивления делятся на фрикционные и гидравлические.

Рисунок 17 – Гидравлический гаситель колебаний

В гидравлических гасителях колебаний вязкая жидкость, находящаяся в корпусе гасителя, под действием поршня перетекает из одной полости в другую через узкие каналы. При этом возникает вязкое трение, в результате энергия колебательного движения кузова превращается в тепловую, которая затем рассеивается. Нарастание сил трения в гидравлических гасителях колебаний происходит плавно, и рессорное подвешивание с такими гасителями более мягко смягчает толчки, передаваемые кузову вагона.

Нельзя включать в составы в пунктах формирования и оборота вагоны с гидравлическими гасителями колебаний, у которых имеются трещины и обрывы кронштейнов крепления гасителей, трещины и изломы цилиндров резервуара или защитного кожуха гасителя, есть утечки масла из гасителей, сроки ревизии гасителей колебаний прошли или истекают в пути следования.

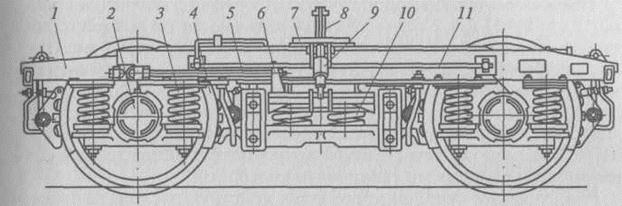

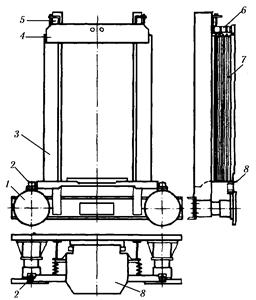

3.5. Тележки пассажирских вагонов

Тележки являются основной частью вагона, от устройства и исправности которых зависят плавность хода вагонов, скорость и безопасность движения поездов. В настоящее время под кузовами пассажирских вагонов находятся в основном двухосные тележки с двухступенчатой системой рессорного подвешивания следующих моделей: 1) КВЗ-ЦНИИ I; 2) КВЗ-ЦНИИ II; 3) КВЗ-ЦНИИ М;4) ТСК-1-200 км/час.

Все вагоны постройки с 1962 г. снабжены тележками КВЗ-ЦНИИ, которые обеспечивают необходимую плавность хода вагона при скорости 160 км/ч. Она является типовой тележкой и выпускается 3-х видов.

3.5.1 Тележка модели КВЗ-ЦНИИ I

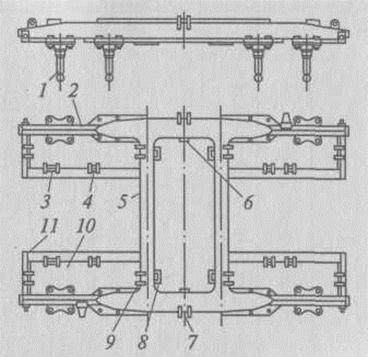

Тележка (рис. 18) состоит из рамы, 2-х колесных пар с буксами, 2-х комплектов центрального подвешивания, 2-х комплектов буксового подвешивания и тормозной рычажной передачи с 2-х сторонним нажатием колодок.

Рисунок 18 – Тележка КВЗ-ЦНИИ (тип I):

/ — рама со шпинтонами; 2 — пара колесная с буксами; 3 — подвешивание буксовое; 4 — передача тормозная рычажная; 5 — поводок; 6 — брус надрессорный; 7— скользун; 8— шкворень; 9 — гаситель колебаний; 10— подвешивание центральное; 11 — установка термодатчиков

Рисунок 19 – Рама со шпинтонами:

1 — шпинтон; 2 — продольная балка; 3 — кронштейн тормозного оборудования; 4, 9 — кронштейны с рычажной передачей; 5 — поперечная балка; 6, 8 — скользуны; 7 — кронштейн для гидравлических гасителей; 10 — тормозная балка; 11 — концевая балка

Рама (рис. 19) тележки КВЗ-ЦНИИ сварная, состоит из двух боковых продольных балок, двух средних поперечных, четырёх укороченных концевых поперечных и четырёх вспомогательных продольных балок, предназначенных для крепления тормозной рычажной передачи. По концам боковых балок приварены планки, служащие для крепления шпинтонов, а посередине - кронштейны для крепления гасителей колебаний и вертикальные скользуны для ограничения поперечного перемещения надрессорной балки. В каждой продольной балке рамы сделано по 4 вертикальных отверстия – 2 для установки подвесок люльки и 2 для предохранительных болтов центрального подвешивания.

Надрессорная балка тележки сварная коробчатого сечения, в ее средней части находится подпятник, который усилен ребрами жесткости. Нагрузку надрессорная балка воспринимает через горизонтальные скользуны, а между пятником и подпятником имеется зазор 9 мм. Концевые части надрессорной балки уширены для обеспечения хорошей опоры на трёхрядные пружины центрального подвешивания и снабжены отверстиями, служащими для пропуска предохранительных болтов. По концам надрессорной балки расположены кронштейны для направляющих поводков и гидравлических гасителей колебаний, расположенных под углом 35-45 градусов к горизонтальной оси. Шкворень состоит из двух полушкворней и замковой планки. Поперечное отклонение и возврат надрессорной балки обеспечиваются жесткостью пружин и возвращающим устройством люльки.

Буксовое подвешивание (рис. 20) включает в себя два одинаковых параллельно работающих комплекта, каждый из которых состоит из шпинтона, наружнойи внутренней пружин, фрикционного гасителя колебаний (состоит из шпинтонной втулки, 6 фрикционных клиньев, заключенных между верхним и нижним опорными кольцами); принцип действия гасителя основан на возникновении сил трения между клиньями и втулкой; на нарезную часть шпинтона крепится гайка.

Буксовое подвешивание (рис. 20) включает в себя два одинаковых параллельно работающих комплекта, каждый из которых состоит из шпинтона, наружнойи внутренней пружин, фрикционного гасителя колебаний (состоит из шпинтонной втулки, 6 фрикционных клиньев, заключенных между верхним и нижним опорными кольцами); принцип действия гасителя основан на возникновении сил трения между клиньями и втулкой; на нарезную часть шпинтона крепится гайка.

Для контроля за нагревом в процессе эксплуатации каждая букса имеет термодатчик. Одна из тележек КВЗ-ЦНИИ со стороны рабочего тамбура оборудована текстропно-карданным приводом, на этой тележке устанавливается подвагонный генератор.

Центральное подвешивание – люлечное (рис. 21). Оно включает:

- надрессорную балку;- 2 комплекта 3-х рядных пружин;- тяги и серьги для крепления люльки;- поддоны;- продольные поводки;- гидравлические гасители колебаний.

Защитой от падения на путь люльки в случае обрыва тяг служат предохранительные болты с гайкой.

Гидравлический гаситель нижним концом крепится к кронштейну надрессорной балки, а верхним концом к кронштейну боковой балки рамы.

От падения надрессорная балка при обрыве подвесок предохраняется скобами. Для предотвращения перекоса надрессорной балки при прохождении вагоном кривых участков пути она связана с рамой продольными поводками.

Тележки КВЗ-ЦНИИ-I подкатываются под вагоны некупейные, купейные без кондиционирования воздуха, межобластного и межгосударственного сообщений с массой тары в экипировочном состоянии до 60 т. Под купейные вагоны с кондиционированием воздуха, вагоны-рестораны, почтовые и багажные вагоны с массой тары и экипировочном состоянии до 72 т подкатываются тележки КВЗ-ЦНИИ -II.

3.5.2 Тележка модели КВЗ-ЦНИИ II

Конструкция рамы имеет сплошные концевые балки. Также усилена тяга подвески люльки. Пружины имеют больший диаметр прутка. Вес тележки больше на 0, 4 тонны. Имеется по 2 гидравлических гасителя колебаний с каждой стороны.

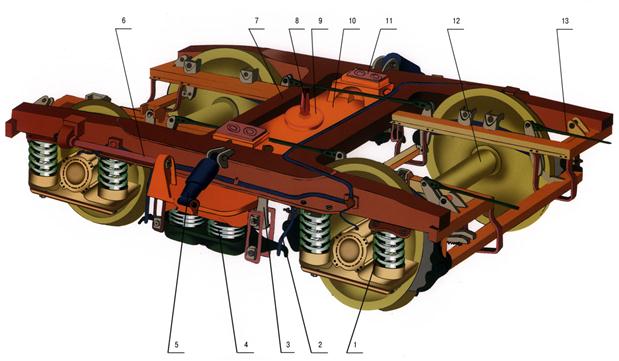

3.5.3 Тележка модели КВЗ-ЦНИИ М

Рисунок 22 – Тележка модели КВЗ-ЦНИИ М (общий вид):

1 – Буксовое подвешивание; 2 – Скоба предохранительная; 3 – Подвеска; 4 – Центральное подвешивание;5 – Гидравлический гаситель колебаний; 6 – Поводок; 7 – Рама тележки; 8 – Шкворень; 9 – Подпятник; 10 – Надрессорная балка; 11 – Скользун; 12 – Колесная пара; 13 – Рычажная передача.

С конца 1980-х гг. вагоны постройки Тверского вагоностроительного завода выпускаются на тележках типа КВЗ-ЦНИИ-М, с удлиненными серьгами, с улучшенным коэффициентом плавности хода. Она может подкатываться под пассажирские, почтовые, багажные, специальные вагоны и вагоны-рестораны массой брутто до 72 т.

Тип КВЗ-ЦНИИ-М отличается тем, что вместо болтов, предохраняющих люльку от падения, используется скоба, которая крепится к кронштейну, расположенному на люльке, а также имеется гидравлический гаситель, установленный горизонтально между надрессорной и поперечной балкой рамы.

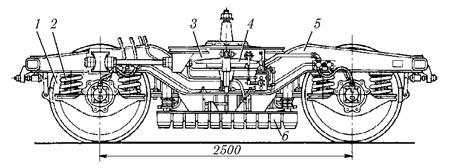

3.5.4 Тележка модели ТСК-1

Тележка скоростная калининская первый вариант (рис. 23). Ее основные отличия: наличие дискового и магниторельсового тормоза. Дисковый тормоз работает при служебном, а совместно с магниторельсовым при экстренном торможении. Имеется пневматическая рессора в центральной ступени подвешивания и гидравлические гасители колебаний в буксовой ступени.

Рисунок 23 – Тележка модели ТСК - 1

1 - колёсная пара; 2 - буксовое подвешивание; 3 - надрессорная балка; 4 - пневматическая рессора; 5 - рама; 6 - магнитно-рельсовый тормоз.

3.6 Наблюдение за ходовыми частями вагонов в пути следования

Для обеспечения безопасности движения поездов проводники вагонов обязаны следить за работой ходовых частей вагона. При обнаружении во время движения необычного стука, ударов, надо немедленно сообщить об этом начальнику поезда (НП) и постараться выяснить причину неисправности. В случаях, не терпящих отлагательства (сильные удары колес о рельсы из-за недопустимых ползунов, срабатывание сигнализации контроля нагрева букс и т.п.), проводник обязан остановить поезд стоп-краном.

На станциях во время остановок поезда проводник должен проверить положение тормозных колодок (они должны быть отпущены), обратить внимание исправность рессорного подвешивания, буксового узла, гидравлических гасителей колебаний, датчиков сигнализации нагрева букс, крепления генератора и его привода и других деталей подвагонного оборудования. Следует иметь в виду, что трещины и изломы деталей тележек, как правило, бывают в местах, где имеются резкие переходы по толщине металла, в углах и изгибах. При обнаружении неисправностей проводник вагона должен немедленно сообщить об этом НП и осмотрщику вагонов, а при неисправности, угрожающей безопасности движения, дать сигнал остановки поезда.

Осмотр ходовых частей в поезде проводят осмотрщики вагонов на станциях, где расположены пункты технического обслуживания (ПТО). Однако проводники вагонов на станциях, где стоянка поезда не менее 5 мин, должны проверять на ощупь (дотрагиваясь ладонью до корпуса буксы) нагрев букс.

Одновременно проводники наблюдают за показаниями приборов, установленных в их служебных помещениях и контролирующих действие тормозов, букс, принудительной вентиляции, работающей непрерывно.

4. Ударно-тяговые приборы и упругие переходные площадки

4.1 Ударно-тяговые приборы

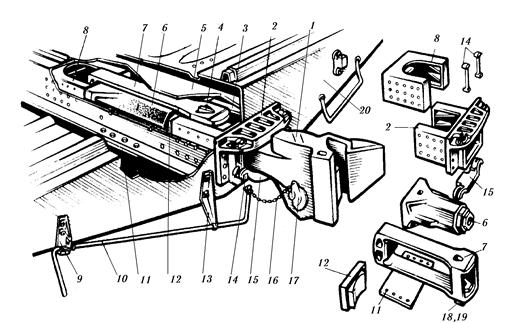

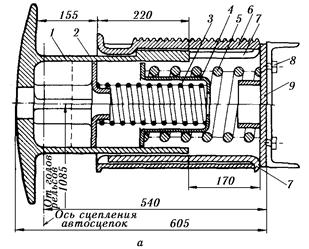

В его состав входит 1- автосцепное оборудование (рис. 24), 2-упругие переходные площадки с буферными комплектами. Автосцепное оборудование каждого вагона состоит из двух комплектов, расположенных на раме кузова по концам. Применяемая автосцепка типа СА-3 отечественной конструкции обеспечивает автоматическое сцепление вагонов между собой или с локомотивом при нажатии или соударении автосцепок. Автосцепное оборудование состоит: 1. корпус автосцепки с механизмом 2.расцепной привод 3. поглощающий аппарат 4. упряжное устройство 5.ударно-центрирующий прибор и 6.опорные части.

Рисунок 24 – Автосцепное оборудование

Корпус 1 автосцепки с деталями механизма установлен в окно ударной розетки 2 и своим хвостовиком соединён с тяговым хомутом 7 при помощи клина 4, который вставляется снизу и опирается на 2 болта 18, закреплённых запорными шайбами и гайками.

Расцепной привод укреплён на концевой балке 20 рамы. Он состоит из двуплечего рычага 10, кронштейна с полочкой 9, державки 13 и цепи 16 для соединения рычага 10 с приводом механизма автосцепки 17.

Ударно- центрирующий прибор состоит из ударной розетки 2, прикреплённой в средней части к концевой балке 20 рамы, двух маятниковых подвесок 14 и центрирующей балочки 15, на которую опирается корпус автосцепки 1.

Упряжное устройство включает в себя тяговый хомут 7, клин 4, упорную плиту 12 и два болта 18 с планкой 19, запорными шайбами и шплинтом. Внутри тягового хомута 7 находится поглощающий аппарат 6, который размещается между задними упорами 8 и упорной плитой 12, взаимодействующей с передними упорами 3. Упряжное устройство предохраняется от падения поддерживающей планкой 11, укреплённой снизу к горизонтальным полкам хребтовой балки 5 восемью болтами.

Задние упоры 8 объединены между собой перемычкой и укреплены к вертикальным стенкам хребтовой балки 5 рамы.

Передние упоры 3 объединены между собой посредством ударной розетки 2 и также жёстко укреплены к вертикальным стенкам хребтовой балки 5.

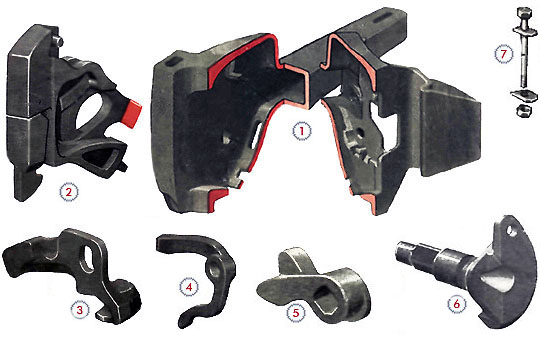

Автосцепка СА-3 (рис. 25) является тягово-ударной нежесткого типа и состоит из корпуса 1, в котором расположены детали механизма: замок 2, замкодержатель 3, предохранитель от саморасцепа 4 и подъемник 5. С левой стороны корпуса устанавливается валик подъемника 6, который фиксируется болтом 7.

Рисунок 25 – Элементы механизма автосцепки СА-3

Замок западает при сцеплении за замок соседней автосцепки и тем самым запирает сомкнутые автосцепки.

Расцепной привод предназначен для расцепления автосцепок без захода сцепщика в пространство между концевыми балками вагонов, а также для установки автосцепки в выключенное положение «на буфер» при работе без сцепления (толкание во время маневров).

4.2 Конструкция поглощающих аппаратов

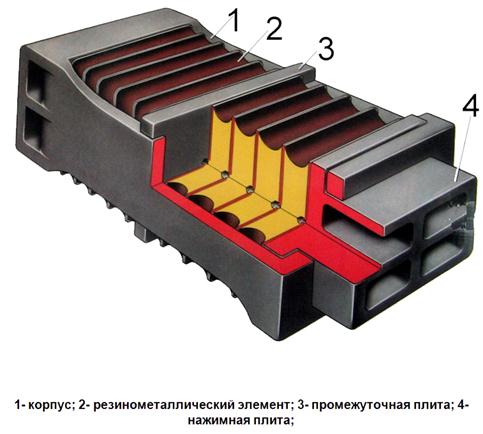

Поглощающий аппарат воспринимает и смягчает тяговые и ударные усилия. На пассажирские вагоны до начала 1970-х гг. ставили пружинно-фрикционные аппараты, в настоящее время — резинометаллические.

Пружинно-фрикционный аппарат типа ЦНИИ-Н6 (рис. 26) состоит из двух частей - пружинной и пружинно-фрикционной, стянутых болтом с гайкой, которые по мере возрастания нагрузки включаются последовательно (сначала работает только пружинная часть, затем включаются фрикционные клинья). Поглощающий аппарат состоит из горловины корпуса, основания корпуса, нажимного конуса, трех фрикционных клиньев, шайбы, наружной и внутренней пружин фрикционной части, центральной пружины пружинной части, четырех угловых длинных пружин и четырех коротких угловых пружин, одетых на концы цилиндрических упорных стержней, имеющих в средней части утолщение.

Рисунок 26 – Аппарат ЦНИИ-Н6

Поглощающие аппараты с резинометаллическими элементами типа Р-2П (рис. 27) и Р-5П применяются в пассажирских вагонах (Р – резиновый, 2 или 5 варианты, П– пассажирский).Данный тип отличается простотой и надёжностью конструкции, хорошей стабильностью работы, высокой энергоёмкостью при меньшей массе 116 кг и габаритах по сравнению с ПФА. обеспечивает лучшую плавность движения вагонов в поездах и существенное уменьшение шума. Аппарат Р-2П взаимозаменяем с аппаратом ЦНИИ-Н6.

В передней части корпуса, имеющего форму хомута, установлена нажимная плита, опирающаяся на пакет из 9 секций резинометаллических элементов (РЭ), разделённых на две части промежуточной плитой. Каждая секция РЭ состоит из двух металлических пластин, толщиной 2 мм, между которыми расположен слой морозостойкой резины, соединённой с пластинами методом горячей вулканизации. Толщина каждого элемента составляет 41 мм поперечные размеры  мм.

мм.

Рисунок 27 – Аппарат Р-2П

Поглощающий аппарат Р-5П (рис. 28) разработан для перспективных условий эксплуатации пассажирских вагонов.

Рисунок 28 – Аппарат Р-5П

Состоит из корпуса – хомута, упорной и 2-х промежуточных плит и комплекта из 16 РЭ, отличие которых в том, что поперечные размеры увеличены ( мм), а их толщина уменьшена до 33 мм. Установочные размеры аппарата полностью сохранены.

мм), а их толщина уменьшена до 33 мм. Установочные размеры аппарата полностью сохранены.

Недостатки связаны с особенностями резины, изменяющей упругие свойства под влиянием времени и  .Если удачно выбрать сорт резины и формы резиновых элементов то можно избежать указанных недостатков.

.Если удачно выбрать сорт резины и формы резиновых элементов то можно избежать указанных недостатков.

4.3 Эксплуатация автосцепного оборудования и причины саморасцепов

Скорость локомотива при сцеплении с головным вагоном должна быть не более 5 км/ч. Проверка сцепления автосцепок проводится по положению контрольных красных отростков замков. При правильном сцеплении контрольные отростки не выходят из нижней части головки автосцепки, и их не видно.

Чтобы расцепить автосцепки, следует сначала перекрыть тормозные магистрали. Для этого тормозные краны в торцах вагона нужно поставить в вертикальное положение. После этого рукава разъединяются, а их головки подвешиваются на специальных кронштейнах. Если в поезде соединены высоковольтные междувагонные электрические соединения, то перед разъединением тормозных рукавов поездной электромеханик должен разъединить высоковольтные междувагонные соединения. Только после выполнения этих операций можно приступить к расцепке вагонов. Рукоятку расцепного рычага нужно поднять вверх и повернуть ее до отказа на себя, а потом возвратить в прежнее вертикальное положение. При этом внизу должен быть виден (особенно сбоку вагона) сигнальный отросток красного цвета, что свидетельствует о том, что расцепление произошло. Когда не требуется сцеплять вагоны при соударении, нужно повернуть расцепной рычаг как для расцепления, но не опускать его вниз, а положить плоской частью на горизонтальную полку кронштейна.

При эксплуатации возможны случаи повреждения, чрезмерного изнашивания деталей, которые могут при неблагоприятных условиях привести к саморасцепу автосцепок или излому отдельных частей. Саморасцеп в пути следования иногда приводит к набеганию отцепившейся части состава, а излом — к падению деталей на путь, вследствие чего возможен сход подвижного состава с рельса.

Наиболее часто случаются неисправности предохранителя от саморасцепа. Короткая цепь расцепного привода при сжатии поглощающего аппарата, а также при значительном боковом отклонении автосцепки на кривом участке пути поворачивает валик подъемника, из-за чего предохранитель от саморасцепа выключается из работы. Увеличенная длина цепи расцепного привода тоже создает условия для саморасцепа. Возникает неполное сцепление или выключается предохранитель от саморасцепа, как при короткой цепи, и поезд при некачественном осмотре может быть отправлен с автосцепкой в расцепленном положении.

Саморасцеп могут вызвать попавшие под замок сцепного механизма лед, песок, комья снега и посторонние предметы, а также превышение допускаемой разности высот между продольными осями автосцепок при движении по неисправному пути или пути с большой просадкой и пучиной. Иногда случаются саморасцепы из-за неисправности гидравлических гасителей колебаний, поскольку в этом случае резко сокращается площадь зацепления замков.

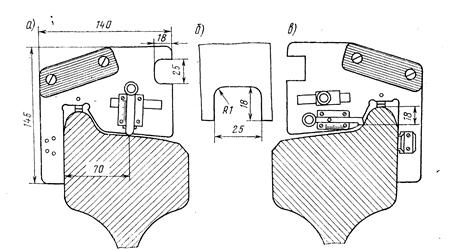

4.4 Упругие переходные площадки

Для обеспечения безопасного перехода пассажиров и проводников из вагона в вагон каждый пассажирский вагон оборудован переходными площадками (рис. 29), работающими в комплексе с автосцепным оборудованием. Они же служат для амортизации толчков и ударов, возникающих при трогании и торможении поезда вследствие зазоров между деталями автосцепки в пределах 40... 100 мм. Вагоны свободно перемещаются в пределах этих зазоров, а для амортизации служат эти упругие площадки, создавая постоянное натяжение сцепленных автосцепок и обеспечивая плавность движения поезда.

Для обеспечения безопасного перехода пассажиров и проводников из вагона в вагон каждый пассажирский вагон оборудован переходными площадками (рис. 29), работающими в комплексе с автосцепным оборудованием. Они же служат для амортизации толчков и ударов, возникающих при трогании и торможении поезда вследствие зазоров между деталями автосцепки в пределах 40... 100 мм. Вагоны свободно перемещаются в пределах этих зазоров, а для амортизации служат эти упругие площадки, создавая постоянное натяжение сцепленных автосцепок и обеспечивая плавность движения поезда.

Рисунок 29 – Переходная площадка: 1) тарели буферов; 2) соединительные штыри; 3) вертикальная рама; 4) специальная накладка; 5) вертикальные упоры стоек кронштейнов; 6) хомут листовой рессоры; 7) суфле; 8) шарнирно откидывающийся мостик;

Амортизаторами, поглощающими продольные усилия, являются буферные комплекты (рис. 30), состоящие из буферных стаканов, пружинных комплектов и буферов. К переходной площадке относится также фартук, который при включении вагона в состав поезда должен находиться в горизонтальном зафиксированном положении (по фартуку пассажиры переходят из вагона в вагон). При отцепленном вагоне фартук должен быть зафиксирован в вертикальном положении. Рамка упругой площадки выходит на 65 мм зa плоскость головки автосцепки, поэтому при сцеплении сначала сжимаются упругие площадки, а затем происходит сцепление. На современных пассажирских вагонах переходные площадки строятся с резиновыми суфле, в виде цилиндрических резиновых баллонов с толщиной стенки 8 мм. Баллоны крепятся к металлической рамке сверху и с боков и обеспечивают хорошую звукоизоляцию.

Контроль за состоянием переходных площадок и за положением фартуков в горизонтальном или вертикальном положениях возложен исключительно на проводника. Проводник также несет ответственность за своевременное изменение положения фартука при отцепке (прицепке) вагона. Переходные площадки всегда должны быть чистыми, не иметь повреждений, а фартуки не быть изогнутыми.

Контроль за состоянием переходных площадок и за положением фартуков в горизонтальном или вертикальном положениях возложен исключительно на проводника. Проводник также несет ответственность за своевременное изменение положения фартука при отцепке (прицепке) вагона. Переходные площадки всегда должны быть чистыми, не иметь повреждений, а фартуки не быть изогнутыми.

Рисунок 30 – Буферное устройство: 1) полый буферный стержень с тарелью диаметром 500 мм; 2) шайба с горловиной; 3) внутренняя пружина; 4) дно стакана; 5) наружную пружину; 6) буферный стакан;7) продольные клинья; 8) крепительные болты; 9) направляющий патрубок поддона.

5 Рамы вагонов

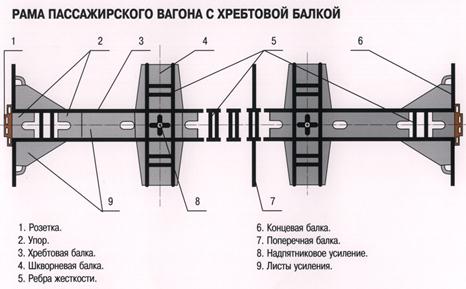

В цельнометаллических вагонах рама и кузов прочно соединены друг с другом и представляют собой единую конструкцию, воспринимающую все действующие на вагон нагрузки. Рама предназначена для восприятия массы внутреннего оборудования, кузова и пассажиров, для установки ударных и тяговых приборов и укрепления подвагонного оборудования. Рамы современных пассажирских вагонов бывают двух видов: с хребтовой балкой (в некупированных, мягких, почтовых и багажных вагонах постройки отечественных заводов, а также в некупированных вагонах постройки Польши), без хребтовой балки (в жестких купированных, мягких вагонах и вагонах-ресторанах постройки заводов Германии и Венгрии).

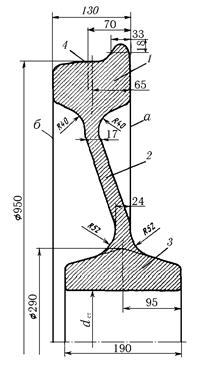

Рама кузова вагона состоит из хребтовой балки, трех поперечных балок, двух шкворневых балок и двух концевых балок (рис. 31). Хребтовая балка выполнена из двух параллельно расположенных швеллеров № 30. Швеллеры сварены по длине в стык и связаны между собой диафрагмами жесткости, отливками упоров автосцепных устройств, планками. Между швеллерами хребтовых балок в зоне шкворневых балок установлены надпятники.

Поперечные балки штампованные, в поперечном сечении имеют форму угольника. Они предназначены дня передачи нагрузки от массы внутреннего оборудования, пассажиров и подвагонного оборудования на боковые стены кузова.

Рисунок 31 – Рама пассажирского вагона с хребтовой балкой

Шкворневые балки замкнутого коробчатого сечения сварены из листов. К ним крепятся на болтах стальные литые пятники и боковые скользуны. Концевая балка состоит из двух швеллеров № 30, соединенных розеткой автосцепки и усиленных верхними и нижними листами с набором ребер жесткости.

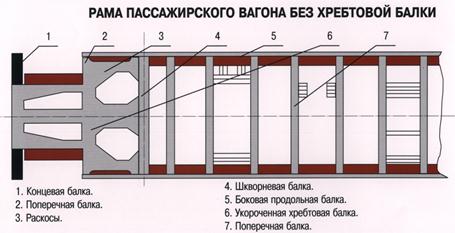

Рама вагона без хребтовой балки (рис. 32) состоит из двух концевых швеллерных балок, двух промежуточных балок, которые расположены под перегородками, отделяющими тамбуры от остальной части вагона, двух шкворневых балок, сваренных из стальных листов в виде замкнутой коробки, двух коротких хребтовых балок из швеллера, идущих от концевых балок до шкворневых, системы раскосов для передачи ударов от автосцепки и буферов на продольные боковые балки. Продольные боковые балки рамы служат одновременно нижней обвязкой боковых стен кузова.

Рисунок 32 – Рама пассажирского вагона без хребтовой балки

В средней части рамы между шкворневыми балками имеются поперечные балки коробчатого сечения, поддерживающие гофрированный металлический пол. Некоторые из поперечных балок усилены для подвески подвагонного оборудования генератора, аккумуляторных батарей, тормозных приборов и др.

6 Внутреннее оборудование вагона

Внутреннее оборудование любого пассажирского вагона подразделяется на несъемное и съемное и независимо от типа и планировки вагона предназначено для удобного размещения пассажиров и багажа в вагоне и создания необходимых условий для работы проводников.

2015-04-12

2015-04-12 6806

6806