В процессе механической очистки из сточных вод достаточно легко удаляются частицы размером 10 мкм и более, а мелкодисперсные и коллоидные частицы практически не удаляются. Таким образом, сточные воды после сооружений механической очистки представляют агрегативно-устойчивую систему. Для очистки таких стоков применяют методы коагуляции и флокуляции.

Коагуляция − это слипание частиц коллоидной системы при их столкновениях в процессе теплового движения, перемешивания или направленного перемещения во внешнем силовом поле. В результате коагуляции образуются агрегаты − более крупные (вторичные) частицы, состоящие из скопления более мелких (первичных) частиц, которые далее удаляются из сточных вод механическими методами.

Коагуляционные способы очистки сточных вод относятся к реагентной очистке, они основаны на применении специальных веществ (коагулянтов), обеспечивающих перевод частиц коллоидных примесей в осадок. Коагулянты гидролизуются в воде с образованием рыхлых хлопьевидных структур, обладающих высокими адсорбционными свойствами. В качестве коагулянтов чаще всего используют сернокислый алюминий, хлорное железо, гидроокись алюминия и др. (табл. 11.1.1). В табл. 11.1.2 представлены рекомендуемые дозы коагулянта в зависимости от концентрации примесей в сточных водах.

Таблица 11.1.1

Минепальные коагулянты, используемые пои очистке сточных вол

| Рабочий интервал интервал pH | Основное вещество | ||||

| Коагулянты | Химическая формула | Товарный вид | |||

| Сульфат алюминия технический |  | 5-7,5 | А12  | 13,5-15 | Куски, гранулы, брикеты |

| Глинозем |  | 5-7,5 | А12  | Куски серого цвета | |

| Алюминат натрия |  | 4,5-8 | А12  | 45-55 | Куски белого цвета |

| Хлорид железа |  | 3,5-6,5 | FeCl3 | 95-97 | Кристаллы фиолетового цвета |

| Железный купорос |  |  | Кристаллы зеленовато-голубого цвета |

Таблица 11.1.2

Доза коагулянта в зависимости от концентрации примесей

| Концентрация примесей в воде, мг/л | Доза безводного коагулянта, мг/л | Концентрация примесей в воде, мг/л | Доза безводного коагулянта, мг/л |

| До 100 | 25—35 | 801—1000 | 60—90 |

| 101—200 | 30—45 | 1001—1400 | 65—105 |

| 201—400 | 40—60 | 1401—1800 | 75—115 |

| 401—600 | 45—70 | 1801—2200 | 80—125 |

| 601—800 | 55—80 | 2201—2500 | 90—130 |

При введении коагулянтов в воду они обволакивают взвешенные частицы, полностью меняя их поверхностные свойства и нейтрализуя их заряд. Поэтому

происходит их слипание в крупные агломераты, имеющие большую скорость осаждения. Коагулянты не только вызывают укрупнение частиц загрязнений, но и образуют, гидролизуясь, малорастворимые продукты, способные объединяться в крупные хлопья. Коагуляцией могут удаляться не только коллоидные, но и частично растворенные загрязнения. Это важное свойство коагулянтов расширяет практическую ценность метода.

Расход коагулянтов составляет 30-200 г на 1 м3 эмульсии и зависит от ее исходной щелочности и концентрации. В табл. 11.1.3. приведены значения эффективности очистки сточных вод от масел в отстойниках без реагентной очистки и с ней.

Таблица 11.1.3.

| Расход реагента и эффективность очистки коагуляцией | ||

| Реагенты | Расход реагента, кг/м3 | Эффективность очистки |

| Отстаивание без реагентов | - | 0,62 |

| Сернокислое железо | 0,09...0,12 | 0,9 |

| Хлорное железо | 0,03...0,05- | 0,9 |

| Сернокислый алюминий | 0,36...0,42 | 0,92 |

После обработки коагулянтами водная фаза может иметь повышенную кислотность, которую устраняют последующей нейтрализацией (растворами соды, извести, щелочи и др.). После коагуляционной обработки эмульсия (например, смесь нефтепродуктов и воды) разделяется на водную фазу и всплывшую наверх липкую массу (смесь хлопьев коагулянта и нефтепродуктов), практически непригодную для дальнейшей утилизации, и в основном направляется на сжигание.

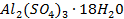

Типовая схема установки разделения фаз седиментационным, механическим и коагуляционным методами представленные на рис. 11.1.1. Сточная вода, содержащая нефтепродукты (масло), подается в отстойник 1, где она отстаивается в течение 6-12 часов. Всплывающее масло поступает в сборник 4, а шлам, осевший на дне отстойника, ‑ в сборник 10. Отстоянная эмульсия сначала подается в смеситель 2(одновременно с серной кислотой) для снижения pH до 7), затем – в центробежный сепаратор 3. Масло, выделившееся в результате центрифугирования, поступает в сборник 4, а частично очищенная эмульсия проходит доочистку в реакторе 9, где обрабатывается коагулянтом (сернокислым алюминием), поступающим из бака 5. Жидкость с коагулянтом перемешиваются сжатым воздухом в течение 20 минут, после чего раствор отстаивается. Всплывший осадок отправляется в сборник 8, а в очищенную воду из баков 6 вводиться известковое молоко для повышения pH до 7-8. После нейтрализации вода пускается в оборотный цикл или сбрасывается в канализацию. Накопившийся в сборнике осадок обрабатывают серной кислотой, поступающий из бака 7, в результате чего выделяется масло, а в растворе остается коагулянт, который перекачивается в емкость 5. Всплывшее масло утилизируется или сжигается.

Рис. 11.1.1 Схема разделения фаз нефтесодержащей сточной воды: А−подача нефтесодержащей сточной воды; Б−серная кислота; В−нефтешлам; Г−сжатый воздух; Д−на коагуляцию; Е−сток очищенной воды

Флокуляция−это агрегация частиц коллоидной системы за счет адсорбированного высокомолекулярного вещества органического или неорганического происхождения, называемого флокулянтом. В этом состоит отличие процесса флокуляции от коагуляции. Технология применения флокулянтов зависит от многих факторов, и в первую очередь от физико-химических свойств обрабатываемой жидкости.

В табл. 11.1.4 приведены наиболее употребляемые в технологии водоподготовки дозы флокулянта (полиакриламида) при вводе его перед отстойниками и осветлителями в зависимости от содержания взвешенных веществ и цветности воды. В табл. 11.1.5. приведены основные марки флокулянтов с указанием областей их применения.

Табл. 11.1.4

| Рекомендуемые дозы флокулянта (полиакриламида) | ||

| Доза полиакриламида, г/м3 | Содержание взвешенных веществ, г/м3 | Цветность, град |

| 0,4-10 | 501-1000 | - |

| 0,6-0,4 | 101-500 | 20-60 |

| 1,0-0,6 | 11-100 | 30-100 |

| 1,5-1,0 | До 10 |

| Высокомолекулярные флокулянты | ||

| Флокулянты | Флокулирующие свойства | Применение |

| Крахмал и флокулянты на его основе | Растворимый крахмал как неионный флокулянт | Для обработки сточной воды |

| Декстрин | Неионный флокулянт | Тоже |

| «Окисленный» крахмал | Анионный полиэлектролит−флокулянт для глинистых частиц | Тоже |

| Полиэтиленамин | Катионный флокулянт | Тоже |

| Альгинат натрия | Анионный полиэлектролит | Тоже |

| Натриевые соли полиакриловой кислоты | Анионный флокулянт | Применяют в угольной промышленности |

| Гуаровые смолы | Неионные флокулянты | Применяют в пищевой промышленности |

| Полиакриламидные флокулянты | В нейтральной, слабо-кислой и слабощелочной средах проявляет себя как неионный полимер | Для очистки питьевой воды; ПДК= 2 мг/л |

| Сополимеры малеинового ангидрида | Анионный полиэлектролит | Для обезвоживания пульп |

| Аммониевые соли на основе поливинил-толуола (ВА-2) | Катионный флокулянт | Для очистки питьевой воды |

Таблица 11.5

Совместное использование коагулянтов и флокулянтов позволит еще более расширить использование этих реагентов для очистки сточных вод.

Очистка сточных вод реагентным (коагуляционным) способом включает несколько стадий, основными из которых являются:

− приготовление и дозирование реагентов (коагулянтов);

− смешение реагентов с водой;

− хлопьеобразование;

− отделение хлопьевидных примесей от воды.

Для осуществления этих процессов применяются дозаторы, смесители, камеры хлопьеобразования и аппараты разделения (отстойники, центрифуги, флотаторы).

Дозаторы, должны надежно работать при подаче растворов, содержащих взвешенные частицы, осадки, шламы, так как часто в качестве реагентов используют отходы различных производств. При использовании предварительно осветленных растворов реагентов можно применять насосы-дозаторы с ручным или автоматическим регулированием производительности.

Процесс перемешивания воды с реагентами необходимо проводить с максимальной скоростью. Для смешивания сточной воды с коагулянтом применяют механические смесители: дырчатые, перегородчатые, вертикальные и с лопастными мешалками.

Дырчатый смеситель представляет собой железобетонный или металлический лоток с дырчатыми перегородками. Расстояние между перегородками принимают равным ширине лотка, диаметр отверстий 20-100 мм. Скорость движения воды в отверстиях  = 1 м/с, а в лотке за последней перегородкой−0,6 м/с. Уровень воды за последней перегородкой Н=0,4-0,5 м.

= 1 м/с, а в лотке за последней перегородкой−0,6 м/с. Уровень воды за последней перегородкой Н=0,4-0,5 м.

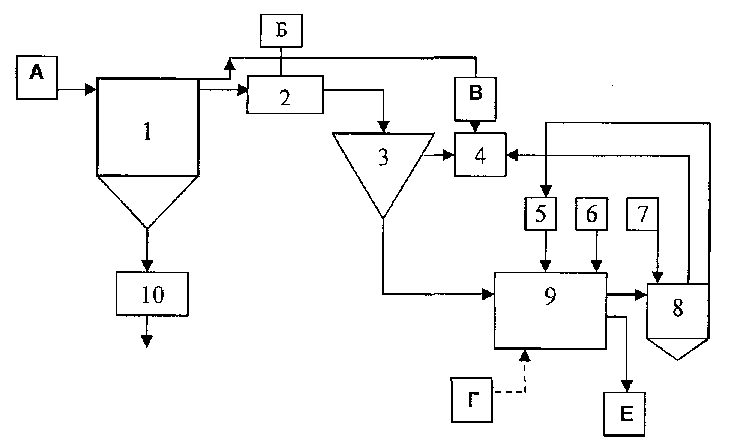

Перегородчатый смеситель (рис. 11.1.2) представляет собой лоток с перегородками, имеющими проемы. Расстояние между проемами равно двойной ширине лотка. Скорость движения воды в лотке - 0,6 м/с, а в проемах−1 м/с. Время пребывания воды в смесителе 3-5 мин.

Вертикальный смеситель представляет собой цилиндр с коническим днищем. Перемешивание в нем достигается изменением скорости движения в конической части. Скорость в нижнем конусе сечения равна 1 м/с, а в верхней цилиндрической части−25 мм/с. Время пребывания воды в камере 1,5-2 мин.

Рис. 11.1.2 Перегородчатый смеситель: 1−подвод реагентов; 2−подвод воды; 3−перегородка

Электромагнитные смесители целесообразно применять прежде всего при контактировании воды с растворами электролитов, например с растворами кислот, щелочей, солей. Однако возможно перемешивание неэлектропроводимых реагентов, например полиакриламида с водой, в электромагнитных смесителях с псевдоожиженной или магнитоожиженной насадкой. Наиболее просты смесители, содержащие камеру электрообработки, в которой установлены два или несколько электродов. В результате воздействия электрического поля на растворы электролитов происходит эффективное смешение воды с коагулянтом, что позволяет существенно сократить время перемешивания, а также расход реагентов на очистку стоков. Другим простейшим вариантом электромагнитного перемешивания является использование генераторов магнитного поля, устанавливаемых на участке трубы, где одновременно подают воду и раствор коагулянта (электролита).

Камеры хлопьеобразования служат для перемешивания воды и обеспечения более полной агломерации мелких хлопьев коагулянта в крупные хлопья. Емкость камеры рассчитывается на время пребывания в ней воды от 6 до 30 мин (в зависимости от типа камеры). Камеры хлопьеобразования устанавливают перед горизонтальными и вертикальными отстойниками. Если, вместо отстойников применяются осветлители с взвешенным осадком, камеры хлопьеобразования излишне, так как процесс образования хлопьев протекает в самом осветлителе, в слое взвешенного осадка.

При горизонтальных отстойниках следует устраивать следующие виды камер хлопьеобразования: перегородчатые, вихревые, встроенные со слоем возвещенного осадка и лопастные; при вертикальных отстойниках−водоворотные.

Отвод воды из камер хлопьеобразования в отстойник должен осуществляться так, чтобы не разрушались сформировавшиеся хлопья. Поэтому скорость движения воды в сборных лотках, трубах в отверстиях распределительных перегородок должна быть не более 0,1 м/с для мутных вод и 0,05 м/с для цветных вод.

Перегородчатая камера представляет собой резервуар, разделенный перегородками на восемьдесят коридоров. Ширина коридора не менее 0,7 м. Скорость движения воды в камере 0,2-0,3 м/с. Объем определяется по расходу воды и время пребывания ее в камере.

Для вихревых камер скорость движения воды в нижней конической части 0,7 м/с; в верхнем сечении−4-5 мм/с. Время пребывания воды в камере 6-10 мин.

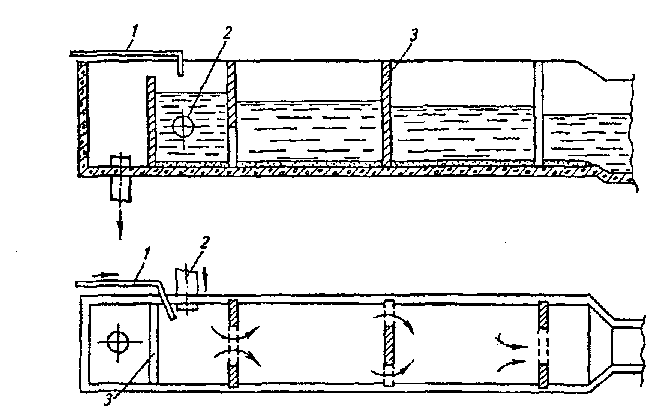

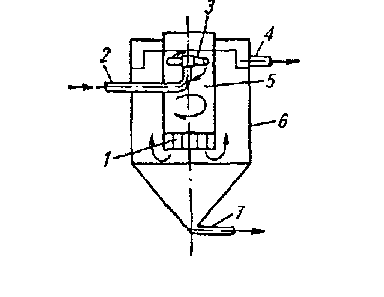

Водоворотные (рис. 11.1.3), или циклонного типа, камеры хлопьеобразования основаны на тангенциальном подводе исходной воды через две диаметрально противоположные тангенциальные насадки. Скорость выхода воды из насадков рекомендуют принимать равной 2-3 м/с, а продолжительность хлопьеобразования 15-20 мин.

Рис. 11.1.3 Водоворотная камера хлопьебразования: 1−стабилизатор потока; 2−подводящий трубопровод; 3−впускное устройство; 4−отводящий трубопровод; 5−камера хлопьеобразования; 6−вертикальный отстойник; 7−трубопровод для выпуска осадка

Очистка воды от взвешенных коагулированных частиц является многостадийным процессом, включающим, по крайней мере, образование агрегатов и отделение их от воды. Процесс начинается с образования агрегатов частиц, затем происходит их распад, переход агрегатов в осадок, выпадение агрегатов частиц из осадка снова в жидкую фазу, выпадение монодисперсных частиц из жидкости в осадок, минуя стадию агрегатообразования. Интенсификация процесса отстаивания связана как с улучшением седиментационных характеристик скоагулированных частиц примесей, так и с оптимизацией конструкций отстойников.

Для отделения коагулированных частиц примесей от воды, кроме отстойников, также используют флотацию или фильтрацию.

2015-04-01

2015-04-01 10167

10167