Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Крутящие моменты в поперечных сечениях валов:

ּ

Tk1=T1=32.8· 103 Нּмм

Tk2=T1u=92.17· 103 Нּмм.

Ведущий вал:

Диаметр выходного конца вала при допускаемом напряжении

[τk] = 25МПа по формуле (стр.161):

dB1 =  =

=

18.7 (мм).

18.7 (мм).

Так как вал редуктора соединен муфтой с валом электродвигателя, то необходимо согласовать диаметры ротора dдв и вала dВ1. У подобранного электродвигателя диаметр вала 28 мм. Примем dB1 = 22 мм (стр.162).

Диаметр под подшипниками примем dп1=30 мм; диаметр под шестернёй dk1=20 мм.

Ведомый вал:

Диаметр выходного конца вала dВ2 определяем при меньшем значении [τk]=20 МПа.

dB2 =  =

=

28.17 мм.

28.17 мм.

Принимаем [стр.162] dВ2 = 28мм. Диаметр вала под подшипниками принимаем dп2 = 35 мм, под зубчатым колесом dк2 = 40 мм.

|

IV. Конструктивные размеры шестерни и колеса.

IV. Конструктивные размеры шестерни и колеса.

Шестерня:

Сравнительно не большие размеры шестерни по отношению к диаметру вала позволяют не выделять ступицу.

Длина посадочного участка вала (назовём по аналогии lст)

; примем lст=35 мм.

; примем lст=35 мм.

Колесо:

Коническое зубчатое колесо кованное (таблица 10,1 стр. 233). Его размеры: dae2 = 202.5 мм; b2 = 31 мм.

Диаметр ступицы dст = 1,6·dk2 = 1,6·40 = 65 мм; длина ступицы lст = (1,2  1,5)·dk2 =(1,2

1,5)·dk2 =(1,2  1,5)·35 = 48

1,5)·35 = 48  60 мм; принимаем lст = 50 мм.

60 мм; принимаем lст = 50 мм.

Толщина обода δо = (3  4)·m = (3

4)·m = (3  4)·4=12

4)·4=12  16 мм; принимаем δо = 12 мм.

16 мм; принимаем δо = 12 мм.

Толщина диска С = (0.1  0.17)ּRe = (0.1

0.17)ּRe = (0.1  0.17)ּ107 = 10.7

0.17)ּ107 = 10.7  18,19 мм; принимаем С=15 мм.

18,19 мм; принимаем С=15 мм.

|

V. Конструктивные размеры корпуса редуктора.

V. Конструктивные размеры корпуса редуктора.

Толщина стенок корпуса и крышки:

δ = 0.05·Re + 1 = 0.05·107 + 1 = 6.35 мм;

принимаем δ = 7 мм;

δ1 = 0.04· Re + 1 = 0.04·107 + 1 = 5.28 мм;

принимаем δ1 = 6 мм.

Толщина фланцев (поясов) корпуса и крышки:

верхнего пояса корпуса и крышки:

b = 1,5·δ = 1.5·7 = 11 мм;

b1 = 1,5·δ1 = 1.5·6 = 9 мм;

нижнего пояса корпуса:

p = 2.35·δ = 2.35·7 = 16.45 мм;

принимаем p = 17 мм.

Диаметр болтов:

фундаментных:

d1 = 0.055ּRe + 12 =0.055·107+ 12 =18 мм;

принимаем фундаментные болты с резьбой M20;

болтов крепящих крышку к корпусу у подшипников:

d2 = (0,7  0,75)·d1 = (0,7

0,75)·d1 = (0,7  0,75)·18 = 12,6

0,75)·18 = 12,6  13.5 мм;

13.5 мм;

принимаем болты с резьбой М16;

соединяющих крышку с корпусом:

d3 = (0,5  0,6)·d1 = (0,5

0,6)·d1 = (0,5  0,6)·18 = 9

0,6)·18 = 9  11 мм;

11 мм;

принимаем болты с резьбой М10.

|

VI. Первый этап компоновки редуктора

VI. Первый этап компоновки редуктора

Компоновочный чертеж выполняем в одной проекции — разрез по осям валов при снятой крышке редуктора.

Выбираем способ смазывания: зацепление зубчатой пары - окунанием зубчатого колеса в масло; для подшипников пластичный смазочный материал. Раздельное смазывание принято потому, что один из подшипников ведущего вала удален, и это затрудняет попадание масляных брызг. Кроме того, раздельная смазка предохраняет подшипники от попадания вместе с маслом частиц металла.

Камеры подшипников отделяем от внутренней полости корпуса мазеудерживающими кольцами.

Проводим посередине листа горизонтальную осевую линию - ось ведущего вала. Намечаем положение вертикальной линии - оси ведомого вала. Из точки пересечения проводим под углом δ1 = 19°36' осевые линии делительных конусов и откладываем на них отрезки Re = 107 мм.

Конструктивно оформляем по найденным выше размерам шестерню и колесо. Вычерчиваем их в зацеплении. Ступицу колеса выполняем несимметричной относительно диска, чтобы уменьшить расстояние между опорами ведомого вала.

Подшипники валов расположим в стаканах.

Намечаем для валов роликоподшипники конические однорядные особолегкой серии (таблица П7):

| Условное обозначение подшипника | d | D | T | С | С0 | e | |

| мм | КН | ||||||

| 32.0 | 0.27 | ||||||

| 27.0 | 19.9 | 0.24 | |||||

Наносим габариты подшипников ведущего вала, наметив предварительно внутреннюю стенку корпуса на расстоянии х = 8 мм от торца шестерни и отложив зазор между стенкой корпуса и торцом подшипника у= 10 мм (для размещения мазеудерживающего кольца).

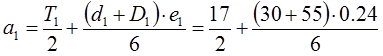

При установке радиально-упорных подшипников необходимо учитывать, что радиальные реакции считают приложенными к валу в точках пересечения нормалей, проведенных к серединам контактных площадок (таблица 9.21). Для однорядных конических роликоподшипников по формуле (9.11)

При установке радиально-упорных подшипников необходимо учитывать, что радиальные реакции считают приложенными к валу в точках пересечения нормалей, проведенных к серединам контактных площадок (таблица 9.21). Для однорядных конических роликоподшипников по формуле (9.11)

a2 =13.5 мм.

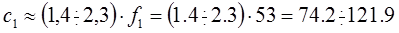

Размер от среднего диаметра шестерни до реакции подшипника f1=53 мм.

Принимаем размер между реакциями подшипников ведущего вала

Примем C1 = 100 мм.

Размещаем подшипники ведомого вала, наметив предварительно внутреннюю стенку корпуса на расстоянии х = 10 мм от торца ступицы колеса и отложив зазор между стенкой корпуса и торцом подшипника у2 = 20 мм (для размещения мазеудерживающего кольца).

Определяем замером размер А - от линии реакции подшипника до оси ведущего вала. Корпус редуктора выполним симметричным относительно оси ведущего вала и примем размер А' = А = 80 мм. Нанесем габариты подшипников ведомого вала.

Замером определяем расстояния f2 = 49 мм и с2 = 111 мм.

Очерчиваем контур внутренней стенки корпуса, отложив зазор между стенкой и зубьями колеса, равный 1,5x, т. е. 15 мм.

|

VII. Проверка долговечности подшипника

VII. Проверка долговечности подшипника

Ведущий вал:

Силы, действующие в зацеплении:

Ft = 1081 H;

Fr1 = Fa2 = 371 H;

Fa1 = Fr1=130 H.

Первый этап компоновки дал

f1 = 53 мм;

c1 = 100 мм.

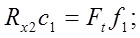

Реакции опор:

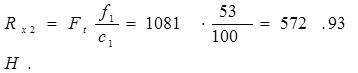

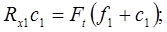

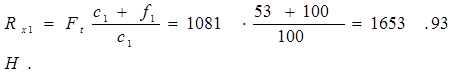

в плоскости xz

Проверка: Rx2 - Rx1 + Ft = 572.93 – 1653.93 + 1081 = 0.

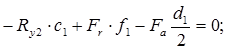

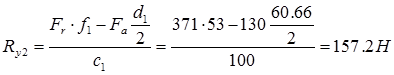

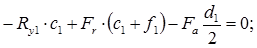

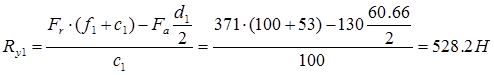

в плоскости yz

Проверка: Ry2 - Ry1 + Fr = 157.2 – 528.2 + 371 = 0 H.

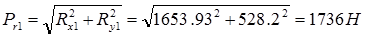

Суммарные реакции:

(Н),

(Н),

Осевые составляющие радиальных реакций конических подшипников по формуле (9.9 стр. 216):

Осевые нагрузки подшипников (таблица 9.21), в нашем случае S1>S2; Fa>0; тогда Pa1=S1=346 H; Pa2 = S1 + Fa = 346 + 130 = 476 H.

Найдём требуемую долговечность подшипников

Lтреб=число лет x число раб. дней в году x кол-во часов в смене x число смен

Lтреб=8ּ365ּ8ּ3=70080 часов

Рассмотрим левый подшипник.

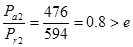

Отношение  , поэтому следует учитывать осевую нагрузку.

, поэтому следует учитывать осевую нагрузку.

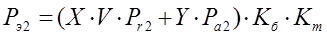

Эквивалентная нагрузка по формуле 9.3 (стр. 212):

;

;

При вращении внутреннего кольцаV=1; Km=1 (по таблице 9.20 стр. 214); коэффициент безопасности Kб=1,35; Km=1 (по таблице 9.20 стр. 214); для конических подшипников при  коэффициент X=0.4 и коэффициент Y=2.5 (по таблице 9,18 и П7 приложения).

коэффициент X=0.4 и коэффициент Y=2.5 (по таблице 9,18 и П7 приложения).

Эквивалентная нагрузка Pэ2=(0.4ּ594+2.2ּ476)ּ1.35 = 1741Н = 1,741 кН.

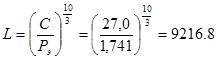

Расчётная долговечность, млн. об. (стр.211)

(млн. об).

(млн. об).

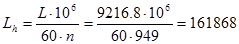

Расчётная долговечность, в часах (стр. 211)

(ч),

(ч),

где n=949 об/мин. – частота вращения ведущего вала.

где n=949 об/мин. – частота вращения ведущего вала.

2015-04-30

2015-04-30 1206

1206