Пневматическими измерительными приборами называются измерительные средства, в которых преобразование измерительной информации, т.е. информации, содержащей сведения об измеряемом размере, осуществляется через измерение параметров сжатого воздуха в воздушной магистрали при его истечении через небольшое отверстие.

Принцип действия всех пневматических приборов для измерения линейных размеров основан на положении газовой механики о том, что, если в какой-либо магистрали воздухопровода (камере) находится воздух под давлением и выпускается через небольшое отверстие в атмосферу с номинально постоянным давлением, то расход воздуха через это отверстие в единицу времени будет зависеть от площади проходного сечения отверстия и от давления внутри магистрали. При постоянном давлении расход будет зависеть только от площади проходного сечения. Если на пути распространения воздушного потока вблизи отверстия оказывается препятствие, то расход воздуха и давление внутри магистрали около отверстия меняются.

Деталь, линейный размер которой надо измерить, располагают перед торцом сопла на определенном расстоянии. В зависимости от размера детали изменяется зазор (расстояние между деталью и торцом сопла), отчего изменяется расход воздуха (объем воздуха, проходящего в единицу времени через калиброванное отверстие — сопло). Обычно прибор настраивают по размеру образцовой детали или концевым мерам длины.

Прибор имеет узел подготовки воздуха, в котором осуществляется его очистка и стабилизация давления; отсчетное или командное устройство, преобразующее изменение расхода или связанного с ним давления в воздухопроводе в значение определяемого размера; измерительную оснастку с одним или несколькими соплами (диаметр отверстия 1 — 2 мм), из которых воздух вытекает на деталь. По видам отсчетных устройств приборы разделяют на ротаметрические и манометрические.

В приборе ротаметрического типа (рис. 8.4) сжатый воздух под постоянным давлением поступает в нижнюю часть расширяющейся конической прозрачной (обычно стеклянной) трубки, в которой находится поплавок. Из верхней части трубки воздух подводится к измерительному соплу и через зазор S выходит в атмосферу. В соответствии со скоростью воздуха поплавок устанавливается на определенное расстояние S от нулевой отметки шкалы, которая отградуирована в единицах длины.

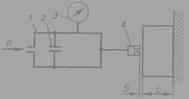

В приборах манометрического типа (рис. 8.5) сжатый воздух под постоянным давлением поступает в рабочую камеру, в которой находится входное сопло, далее в измерительное сопло и через зазор — в атмосферу. Давление в камере, зависящее от зазора S, измеряется манометром, шкала которого отградуирована в единицах длины. Применяют приборы манометрического типа высокого (30 — 40 кН/м2) и низкого (5 — 10 кН/м2) давления.

Пневматические измерительные приборы используют в системах активного контроля и в контрольных автоматах. В качестве чувствительного элемента используют упругие элементы, элементы (трубчатые пружины, сильфоны, мембранные коробки, упругие и вялые мембраны) или жидкостные дифманометры (U -образные и чашечные). Приборы разделяют на бесконтактные (воздух из измерительного сопла обдувает непосредственно деталь) и контактные (воздух из измерительного сопла направлен на торец измерительного стержня или одно из плеч рычага, второй конец которого входит в контакт с деталью).

Рис. 8.4. Пневматический измерительный прибор ротаметрического типа:

1 — трубка, 2 — поплавок, 3 — измерительное сопло; S — воздушный зазор, L — измеряемый размер, / — размер установки поплавка по шкале

Рис. 8.5. Пневматический измерительный

прибор манометрического типа: / — рабочая камера, 2 — входное сопло, 3 — манометр, 4 — измерительное сопло, 5 — воздушный зазор между деталью и измерительным соплом, L — измеряемый размер

В метрологическом анализе точности пневматического измерительного прибора особое значение уделяется анализу точности пневматической системы (см. гл. 6). К преимуществам приборов относят сравнительную простоту конструкции, возможность бесконтактных измерений при очистке измеряемой поверхности струей воздуха, большое увеличение при измерении (до 10 тыс. раз) и, как следствие, высокая точность, возможность определения размеров, погрешностей формы, суммирования и вычитания измеряемых величин, получение непрерывной информации и дистанционного измерения. К недостаткам относят: необходимость иметь очищенный воздух со стабилизированным давлением; инерционность пневматической системы; колебание температуры в зоне измерения.

Перспективными являются созданные конструкции, в которых сочетаются преимущества пневматического метода с использованием индуктивных или других преобразователей.

2015-05-20

2015-05-20 11706

11706