При закалке без полиморфного превращения механические свойства изменяется значительно меньше, чем при закалке стали. При этом могут быть разные случаи:

а) Снижение прочности и повышение пластичности, пример - нержавеющая сталь 1X18Н9;

б) Повышение прочности и снижение пластичности, пример - дуралюмин Д16.

Характер изменения механических свойств определяется совместным действием двух факторов. С одной стороны, с увеличением концентрации легирующего элемента в твердом растворе его прочность возрастает. С другой стороны, растворение упрочняющей избыточной фазы раз упрочняется металл.

В сплавах типа дуралюмин в отожженном состоянии эффект упрочнения от грубых выделений CuAl2 незначителен, поэтому после закалки прочность в них несколько возрастает.

При старении сплав значительно упрочняется, это является следствием торможения дислокаций выделениями, образующимся при распаде|

На разных стадиях старения можно выделить следующие преимущественные причины упрочнения;

1) Торможение дислокаций полем упругих напряжений в матрице вокруг выделений на зонной стадии

|

|

|

2)Упрочнение при пере резании выделений дислокациями в стадии образования метастабильных фаз;

3) Упрочнение при огибании дислокациями части стабильной с коагулировавшей Ө фазы.

Таким образом, окончательный комплекс свойств сплава определяется структурам состоянием, достигнутым при старении,

В связи с тем, что на всех стадиях распада выделения пересыщенного твердого раствора являются весьма монодисперсными, упрочнение при старении часто называет дисперсионным твердением.

Сплавы, упрочняемые путем накалки без полиморфного превращении с последующим старением, нашиваются дисперсионно твердеющими.

Задание и порядок выполнения работы

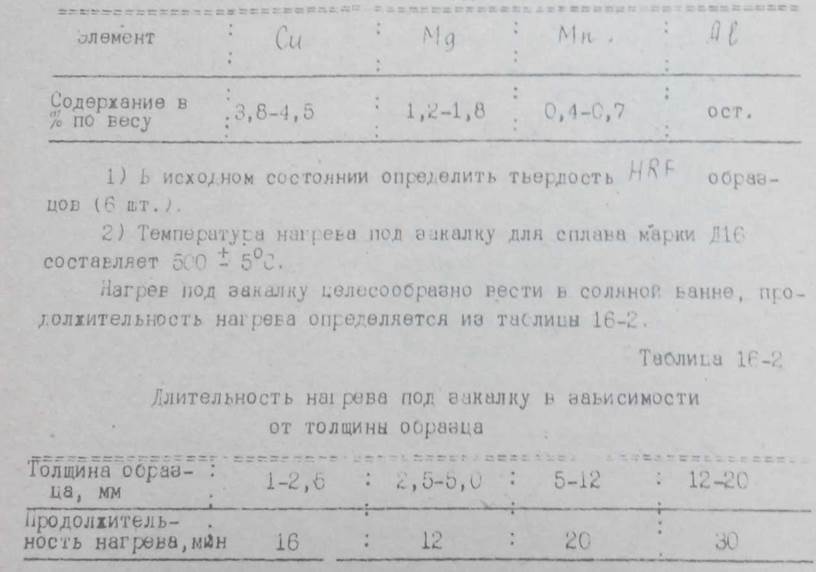

В настоящей работе изучается упрочняющая термическая обработка дисперсионно твердеющих с плане в на примере дуралюмина марки Д16.(Состав сплава Д16 приведен в таблице).

Химические состав сплава Д16

В случае нагрева в соляной ванне каждый образец должен быть нанизан на проволочку.

После окончания выдержки образцы закалить в воде и измерить их твердость по HRВ.

3) Закаленные образцы подвергнуть старению по следующим режимам таблица 2.

4) После старения образцы охладить путем замачивания в воде и измерить твердость НRВ каждого образца.

| № | Диаметр отверстия | Т старения | Длительность старения, минут | Диаметр отверстия после старения | Диаметр закалки |

| 2,2 | 2,4 | 2,45 | |||

| 2,5 | 2,4 | 2,7 | |||

| 2,2 | 2,4 | 2,7 | |||

| 2,3 | 2,3 | 2,8 | |||

| 2,1 | 2,2 | 2,5 | |||

| 2,1 | 2,3 | 2,8 | |||

| 2,3 | 2,3 | 2,7 | |||

| 2,4 | 2,4 | 2,7 | |||

| 2,5 | 2,3 | 2,7 | |||

| 2,3 | 2,4 | 2,5 | |||

| 2,5 | 2,4 | 2,7 | |||

| 2,4 | 2,4 | 2,7 | |||

| 2,4 | 2,4 | 2,7 | |||

| 2,3 | 2,5 | 2,6 | |||

| 2,2 | 2,5 | 2,5 |

|

|

|

Вывод: Старение — медленное самопроизвольное необратимое изменение свойств материалов. Старение происходит под действием теплового движения молекул и атомов, светового и иного излучения, механических воздействий, гравитационных и магнитных полей и других факторов. В результате материал переходит в более равновесное состояние. В экономике считается вредным процессом, так как свойства материала с течением времени отклоняются от спроектированных, обычно в худшую сторону. Для увеличении прочности дюралюминиев подвергают их закалки при температуре 510-530 С0 и последующим старением при температуре 150-170 С0 в течение 12-15 часов.

2015-05-10

2015-05-10 2701

2701