2 ИСПЫТАНИЕ МЕХАНИЧЕСКИХ КОРОБОК ПЕРЕДАЧ

При испытании коробки передач в лабораторных и дорожных условиях определяют ее основные характеристики, статическую прочность и долговечность, а также изучают различные процессы ее работы. Методы стендовых контрольных и приемочных испытаний коробок передач регламентированы отраслевым стандартом. Применяют стенды как замкнутого, так и разомкнутого типов.

Во время испытаний устанавливают величину и положение пятна контакта зубьев шестерен всех передач под нагрузкой, температурную характеристику, общий уровень вибраций и шума, жесткость конструкции, качество работы сихронизаторов и механизма управления коробкой передач и КПД коробки передач.

Вязкость масла, заливаемого в картер коробки передач, а следовательно, и его смазывающие свойства зависят от температурного состояния коробки передач. Во время дорожных испытаний, особенно при движении по горным или грунтовым дорогам летом, температуру масла измеряют регулярно. Оценивают температурное состояние коробки передач по максимальной и средней температуре масла за пробег.

На стенде температурное состояние коробки передач устанавливают или по времени ее непрерывной работы в постоянном режиме, при котором температура масла повышается от 40 до 120° С, или по величине и интенсивности повышения температуры масла в течение заданного срока от 40° С (при температуре окружающего воздуха 15…20° С и отсутствии искусственного охлаждения). Постоянный режим работы коробки передач в обоих случаях соответствует режиму максимальной мощности двигателя.

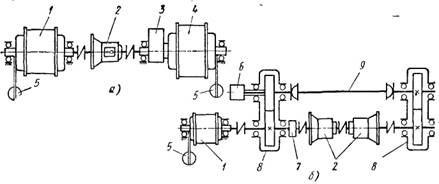

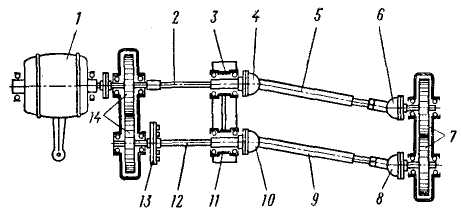

Температурную характеристику коробки передач определяют на стенде разомкнутого типа (рис 4, а).

Рисунок 4

Стенд имеет балансирный электродвигатель 1, вращающий первичный вал коробки передач 2, вторичный вал которой через редуктор 5 соединен с балансирным электротормозом 4. Крутящие моменты измеряют динамометрами 5. Этот стенд используют и для определения КПД коробки передач. Измеряя крутящие моменты на первичном М1 и на вторичном М2 валу коробки передач, величину КПД определяют по формуле

,

,

где iк – передаточное отношение коробки передач.

В испытаниях на стенде можно получить зависимость КПД коробки передач от нагрузки, частоты вращения ее валов и температурного состояния. Однако при контрольных и приемочных испытаниях ограничиваются определением КПД на всех передачах при двух постоянных режимах с максимальным крутящим моментом и с максимальной мощностью двигателя. По отраслевому стандарту КПД коробки передач определяют на стенде замкнутого типа (рис 4, б). Замкнутый контур, состоящий из двух коробок передач 2, двух редукторов 8, карданного вала 9, вращается балансирно установленным электродвигателем 1. Нагрузка в замкнутом контуре создается вращающимся гидроцилиндром 6. Крутящий момент Мх измеряется преобразователем 7, а М1 необходимый для вращения замкнутого контура – динамометром S. При определении КПД коробки передач необходимо учесть трение в редукторах 8. Для этого, установив вместо коробок передач карданный вал, определяют крутящий момент М2, необходимый для прокручивания замкнутого контура. Предполагая, что трение в обеих коробках передач одинаковое, КПД можно определить по следующей формуле:

.

.

Испытания коробок передач на вибрацию и шумность производят на всех передачах на стенде разомкнутого типа с малошумным тормозом при максимальной частоте вращения без нагрузки и с полной нагрузкой. Стенд помещают в специальную изолированную от шума камеру. Уровень помех должен быть не менее чем на 7 дБ ниже уровня измеряемого шума. Вибропреобразователь крепят непосредственно к картеру коробки передач, а микрофон устанавливают на расстоянии 250 мм от стенки картера. Общий уровень шума измеряют в нескольких октавных полосах. Для выявления источников колебаний, наиболее вероятными из которых являются зубчатые колеса и подшипники, определяют спектральный состав шума и вибраций. Частоты колебаний и вибраций (в Гц) можно рассчитать по формуле

fКi = 0,5kгωвZi/π,

где kг – номер гармоники;

Zi – число зубьев шестерни или число шариков (роликов) в подшипнике;

ωв – угловая скорость вращения вала (рад/с), на котором находится шестерня или подшипник.

Герметичность уплотнений валов и разъемов картера при заглушённых отверстиях проверяют визуально после заливки в картер коробки передач маловязкого масла до уровня наливной пробки и подачи сжатого воздуха под давлением порядка 0,03 МПа.

Статическую прочность коробки передач определяют по нагрузкам, разрушающим наиболее слабое ее звено. При испытании на крутильных машинах на всех передачах (включая задний ход) определяют запас прочности коробки передач, который подсчитывают как отношение разрушающего крутящего момента, приложенного к первичному валу коробки передач, к максимальному крутящему моменту двигателя автомобиля, на котором установлена коробка передач.

При испытании коробки передач определяют долговечность шестерен (на изгибную и контактную усталость, а также на абразивный износ), подшипников качения (на контактную усталость и на абразивный износ), подшипников скольжения, муфт переключения передач (синхронизаторов, торцовых поверхностей зубьев шестерен и т. д.), сальников, деталей механизма переключения передач и картера коробки передач. Для автоматической коробки передач число испытаний, естественно, больше. Некоторые виды испытаний объединяют, применяя комбинированные стенды.

Долговечность уплотнений (сальников) определяют на прямой передаче при угловой скорости вращения первичного вала коробки передач от 105 рад/с до угловой скорости ωе mах, соответствующей режиму максимальной мощности двигателя. Длительность испытаний составляет не менее 600 ч.

Во время стендовых испытаний устанавливают влияние различных конструктивных и технологических факторов на работу синхронизаторов коробок передач. Конструкция стенда обеспечивает требуемый режим включения. При испытаниях измеряют следующие параметры: усилие, действующее на рычаге, переключения передач, время синхронизации, синхронизирующий крутящий момент, частоту вращения валов. Силу, необходимую для включения синхронизаторов, измеряют с помощью тензорезисторов, наклеиваемых на вилки переключения передач.

Работоспособность синхронизатора оценивают по усилиям, прикладываемым к рычагу для осуществления всех процессов синхронизации; по числу случаев самовыключения муфты синхронизатора и пробивания синхронизатора, т. е. его включения до полного выравнивания скоростей вращения соединяемых валов.

Форсированные ресурсные стендовые испытания дают возможность в кратчайшие сроки определить долговечность синхронизаторов. Стенд работает автоматически по программе, которую вводят с помощью перфоленты. Форсируют испытания как повышением частоты включения, так и увеличением работы буксования при каждом включении. Для составления программы и определения коэффициентов перехода проводят предварительно исследование работы синхронизаторов в типичных эксплуатационных условиях.

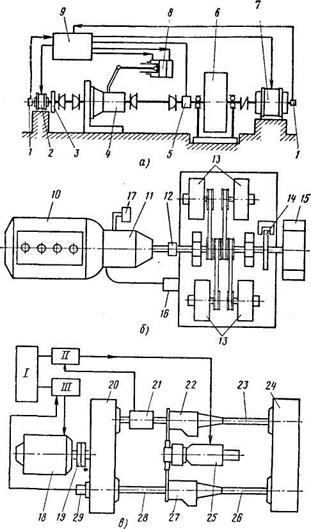

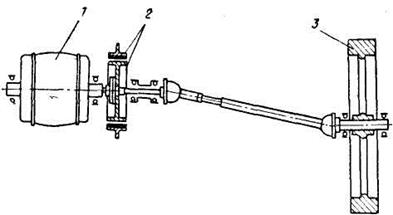

Принципиальная схема стенда для ресурсных испытаний синхронизаторов (рис 5, а). Первичный вал испытываемой коробки передач 4 соединен с маховиком 3 и электродвигателем 2; вторичный вал - с маховиком 6 и электродвигателем 7.

Рисунок 5

Включение передач осуществляют при помощи гидроцилиндра 8, на который воздействуют через блок управления 9. Цикл испытаний состоит в разгоне первичного вала до угловой скорости вращения ω1 (при нейтральном положении рычага коробки передач), включений передачи (цилиндром 8 при полном выравнивании скоростей двух соединяемых валов) и ее выключении. Работа буксования синхронизатора зависит от моментов инерции маховика 3 и ротора электродвигателя 2, а также от соотношения частот вращения первичного и вторичного валов коробки передач. Стенд контролируется первичными преобразователями частот вращения 1, а также крутящего момента 5.

Для экспериментальной оценки качества работы автоматических коробок передач необходим ряд дополнительных (по сравнению с обычными механическими коробками передач) испытаний, в которых прежде всего определяют:

зависимость моментов переключения передач от скорости движения автомобиля и нагрузки на ведомом валу коробки передач;

характеристики всех клапанов гидросистемы управления коробкой передач;

моменты трения в тормозах и фрикционах системы переключения передач. При ресурсных испытаниях устанавливают долговечность механической части коробки передач и автоматической системы управления.

Для получения характеристик автоматической коробки используют, например, инерционный стенд (см. рис 5, б). Испытываемая автоматическая коробка передач 11 приводится во вращение двигателем внутреннего сгорания 10. Для имитации различных эксплуатационных режимов работы используются тормоза – электромагнитный 15 и механический дисковый 14. Для воспроизведения на стенде режима разгона имеются вращающиеся барабаны 13, соединенные клиноременными передачами с ведомым валом автоматической коробки передач.

Нагрузка при испытаниях контролируется преобразователем крутящего момента 12. Управление коробкой передач осуществляется устройством для выбора передач 17 и электромагнитом включения режима 16. Управление электромагнитным тормозом 15 и дроссельной заслонкой карбюратора автоматизировано и осуществляется по определенной программе. При этом возможно и ручное управление стендом. Контрольные и регистрирующие приборы позволяют определить частоту вращения двигателя и ведомого вала коробки передач 11, крутящий момент на ведомом валу и положение дроссельной заслонки, температуру в картере, коробки передач. Записав показатели работы автоматической коробки передач, можно исследовать процесс переключения передач.

Для испытания коробок передач на долговечность в большинстве случаев используют стенды с замкнутым контуром, на которых можно легко осуществить ступенчатое нагружение и нагружение по схеме случайного процесса. Схема стенда замкнутого типа приведена на рисунке. 5, в. Электродвигатель 18 через упругую муфту 19 вращает редуктор 20, распределяющий вращение на две параллельные ветви, которые замыкаются редуктором 24. Испытываемая коробка передач 22 динамометрической муфтой 21 и карданным валом 23, а технологическая коробка передач 27 карданными валами 26 и 28 соединены с редукторами 20 и 24. Нагружающее устройство 25 состоит из гидроусилителя и редуктора, шестерни которого находятся в зацеплении с зубчатыми секторами, укрепленными на картерах коробок передач.

Таким образом, нагружатель, поворачивая картеры коробок передач, закручивает валы замкнутого контура, создавая в них требуемые нагрузки. Величина крутящего момента контролируется динамометром 21, частота вращения – преобразователем 29, который соединен с валом редуктора 20. Стенд имеет автоматизированную систему управления. Программу задают на перфоленте.

Блок автоматизированной системы управления стендом включает узел считывания и преобразования программы I, состоящий из лентопротяжного механизма, электронного коммутатора, электронной памяти и цифро-аналоговых преобразователей; узел управления крутящим моментом II, состоящий из устройства сравнения и элементов управления гидроусилителем нагружающего устройства (сигнал обратной связи поступает от динамометрической муфты 21) и узел управления скоростью вращения первичного вала коробки передач III, состоящий из устройства сравнения, тиристорного регулятора, усилителя обратной связи, получающего сигнал от преобразователя частоты вращения 29.

На этом стенде долговечности механизма передач и синхронизаторов на каждой передаче определяют отдельно, так как в процессе испытания передачи не переключают. Более перспективными, но в то же время более сложными и дорогостоящими, являются стенды, на которых во время испытаний возможно переключение передач.

На современных испытательных стендах с автоматизированной системой управления можно воспроизводить любой вид нагружения. Создавать реальные нагрузки, которые коробка передач (или другой узел трансмиссии) испытывает в действительных условиях, а также ступенчатые нагрузки можно с помощью гидравлических вращающихся цилиндров. Эти цилиндры весьма точно воспроизводят любой тип нагрузки и создают крутильные колебания, соответствующие программе. Усилия, необходимые для нагружения испытываемых узлов, возникают за счет гидростатического действия жидкости. Регулировать величину усилия можно с помощью специальных клапанов.

Оценивают крутильные колебания по величине крутящего момента или по величине угла закручивания. В первом случае применяют динамометрический вал (преобразователь момента), во втором - преобразователь угла закручивания. Однако принципиальной разницы в конструкции обоих преобразователей нет. Вращающиеся цилиндры для более точного воспроизведения низкочастотной и высокочастотной нагрузок могут быть установлены одновременно и на ведущем, и на ведомом валах.

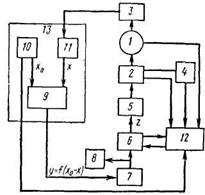

Принципиальная схема управления автоматизированным стендом для испытания коробок передач на долговечность (рис 6).

Рисунок 6

Эта схема может быть использована также при испытании любого другого узла автомобиля. Силовой возбудитель 2, которым может быть вращающийся гидроцилиндр, гидровибратор, гидропульсатор и т. д., создает нагрузку на детали испытываемого узла 1. Нагрузка контролируется измерителем нагрузки 3. Гидронасос 4 создает необходимое рабочее давление в гидросистеме, обеспечивая работу силовых узлов.

Работа силового возбудителя регулируется сервоклапаном 5, исполнительным механизмом 6, с помощью которого выполняют программу испытаний, и усилительно-преобразовательным элементом 7, получающим команду от измерителя рассогласования 13 включающего задающее устройство 10, элемент, контролирующий нагрузку 11 и сравнивающее устройство 9. Система управления также имеет счетчик циклов и программных блоков 8 и элемент аварийной защиты 12.

Управление исполнительным механизмом силового возбуждения осуществляется по командам измерителя рассогласования. Задающее устройство, считывающее программу нагружения с перфоленты (или магнитной ленты), вырабатывает командный сигнал х0, который, поступая в сравнивающее устройство, сравнивается с сигналом обратной связи х, поступающим от испытываемой конструкции через контролирующий нагрузку элемент. Окончательный командный сигнал у = f (х0 - х) поступает из сравнивающего устройства в усилительно-преобразовательный элемент, где он преобразуется в сигнал, формирующий программу нагружения.

3 ИСПЫТАНИЯ КАРДАННОЙ ПЕРЕДАЧИ

3.1 Лабораторные испытания

При испытаниях карданной передачи определяют ее характеристики, а также устанавливают статическую прочность и долговечность. В случае необходимости исследуют также вибрации.

Важной характеристикой карданной передачи является его критическая частота вращения, которую определяют на стенде. Также при испытаниях карданной передачи определяют зависимость кпд карданной передачи от передаваемого крутящего момента и скорости вращения, а также от величины угла между валами, соединенными карданным шарниром.

Вследствие высокой частоты вращения карданных валов, особенно при движении автомобиля со скоростями, близкими к максимальным, большое значение имеют вопросы их балансировки, которая производится на специальных балансировочных стендах. При испытаниях карданных передач применяют стенды как с открытым, так и с замкнутым контуром мощности. Стенд с открытым потоком мощности состоит из балансирных электродвигателя и генератора, между которыми устанавливают испытуемый карданный вал. Для изменения угла наклона карданного вала двигатель и генератор можно перемещать в осевом направлении, что также позволяет испытывать валы различной длины. КПД карданной передачи определяют при различной частоте вращения по величине отношения моментов на генераторе и двигателе.

Испытания карданных передач на статическую прочность и жесткость проводят на крутильной машине аналогично тому, как это делалось применительно к коробкам передач и ведущим мостам.

Карданная передача в условиях эксплуатации работает как при постоянных режимах нагружения, например, во время движения автомобиля по шоссе с постоянной скоростью, так и при переменных нагрузках, которые наблюдаются при трогании автомобиля с места и его движении по пересеченной местности. Поэтому при испытании карданных валов на надежность применяют стенды с замкнутым мощностным контуром и стенды с инерционной массой. На стендах с замкнутым контуром проводят длительные испытания карданных передач при действии какого-то одного, обычно близкого к максимальному, крутящего момента либо при нескольких значениях в соответствии с программой испытаний. На инерционных стендах проверяют работоспособность карданных передач в условиях действия крутящих моментов, изменяемых во времени.

На рисунке 7 приведена схема стенда с замкнутым мощностным контуром. От электродвигателя 1 вращение передается на редуктор 14, который вместе с валами 2 и 12, вращающимися в опорах 3 и 11, испытуемыми карданными передачами 5 и 9 и редуктором 7 образует замкнутый контур. Нагружение контура производится посредством поворота одного фланца муфты 13 относительно другого.

Рисунок 7

Перемещая редуктор 7 в продольном и поперечном направлениях, изменяют углы наклона карданных валов, что вызывает перемещение в шлицевых соединениях и шарнирах 4, 10, 6 и 8.

На рис. 2 показана схема стенда, снабженного маховиком 3, момент инерции которого соответствует моменту инерции вращающихся и поступательно движущихся масс автомобиля. Испытания состоят в периодическом разгоне с помощью электродвигателя 1 маховика 3, после чего срабатывает тормоз 2, и цикл повторяется снова. При разгоне маховика на испытуемый карданный вал воздействует переменный во времени крутящий момент (рис.8). Число циклов определяется программой испытаний.

Рисунок 8

Работоспособность карданных передач в специфических условиях проверяют на специальных стендах, например стенде, имеющем грязевую ванну. В ней при испытаниях работает карданная передача, что позволяет оценить эффективность уплотнений и долговечность подшипников.

Важным звеном карданной передачи является подвижное шлицевое соединение вилки и трубы. Указанные элементы испытывают на специально предназначенных для этого стендах. Кинематика стенда обеспечивает возвратно-поступательное движение соединения при одновременном его нагружении крутящим моментом. Охлаждают шлицевое соединение сжатым воздухом. Испытания позволяют определить износостойкость шлицевой пары, влияние чистоты поверхности шейки вилки на работоспособность сальника, качество смазки и решить другие вопросы.

3.2 Дорожные испытания

Эти испытания карданных передач чаще проводят в совокупности с испытаниями других агрегатов, однако не исключены испытания, объектом которых являются только карданные передачи, особенно при доводочных работах.

Испытания карданных передач, являющихся одним из элементов трансмиссии, в методическом отношении имеют много общего с испытаниями сцеплений, коробок передач и ведущих мостов.

Подготовленные к испытаниям карданные передачи устанавливают на автомобиле, который проходит обкатку на режимах, указанных в предыдущем разделе. Испытания проводятся по маршруту, также аналогичному тому, который применяется для испытаний остальных агрегатов трансмиссии с тем различием, что в маршрут включают участки неровной дороги, вызывающие интенсивное изменение угла наклона карданного вала, а также мокрой и загрязненной дороги, а для автомобилей высокой проходимости, кроме того, и броды.

При испытаниях определяют число троганий с места на уклоне с крутизной, близкой к его максимальной величине, с включением низшей передачи в коробке передач, в том числе передачи заднего хода, при работе двигателя на режиме максимальной мощности. Значительный объем испытаний составляют испытания автомобиля при движении с максимальной скоростью, допускаемой различными передачами в коробке, которые переключаются последовательно от низшей до высшей и наоборот через каждые 10…20 км. При переключении передач от высшей до низшей каждая последующая передача включается при максимальной скорости автомобиля, допускаемой той передачей, которая должна быть включена.

В процессе испытаний наблюдают за появлением резонансных колебаний валов карданной передачи при разных скоростях движения автомобиля, шумов в соединениях, вибраций промежуточной опоры и т. д. Результаты наблюдений заносят в путевой протокол или журнал.

После испытаний карданную передачу осматривают и выполняют соответствующие измерения, с помощью которых определяют износы трущихся частей, в частности крестовин, подшипников и шлицевых соединений. На основании полученных результатов дают заключение о том, соответствует ли карданная передача предъявляемым к ней требованиям.

2015-05-13

2015-05-13 7280

7280