Методические указания по проведению учебной станочной практике.

Часть 1. Станки токарной группы.

ВВЕДЕНИЕ

В номенклатуре оборудования машиностроительных и ремонтных предприятий станки токарной группы занимают наибольший объем / I...5 /. На них выполняют наружное точение, сверление, растачивание, зенкерование и развертывание отверстий; нарезание наружных и внутренних резьб. Для этого используется металлорежущий инструмент: токарные резцы, сверла, зенкеры, развертки, метчики, плашки и др. / 7, 8 /.

1.ЦЕЛЬ ПРАКТИКИ

Изучить конструкцию и устройство станков токарной группы и приспособлений к ним; ознакомиться с металлорежущим и измерительным инструментами; освоить приемы работы на токарных станках и изготовления несложных деталей.

2. СТУДЕНТ ДОЛЖЕН ЗНАТЬ И УМЕТЬ

Знать: I. Правила безопасности труда на токарных станках.

2. Основы теории резания - обработки заготовок на металлорежущих станках.

3. Устройство, правила управления и под наладки универсальных токарных станков.

4. Основные токарные операции и работы выполняемые на токарных станках.

5. Приспособления, металлорежущий и измерительный инструменты, применяемые при работе на токарных станках.

Уметь: I. Читать рабочий чертеж (эскиз) детали и технологически процесс на ее изготовление.

2. Выбрать (рассчитать) режимы обработки заготовки в соответствии с заданием, установить их на станке и использовать при изготовлении несложной детали.

3. Выполнять на токарных станках обтачивание цилиндрических и конических поверхностей, подрезание торцов и уступов, отрезание и вытачивание канавок, обтачивание несложных фасонных поверхностей.

4. Затачивать резцы.

5. Пользоваться измерительным инструментом.

Студент должен знать и уметь отстаивать свои знания, точку зрения и убеждения.

3. ПРАВИЛА БЕЗОПАСНОСТИ ТРУДА НА ТОКАРНЫХ СТАНКАХ

Для предотвращения травматизма и несчастных случаев студент обязан строго соблюдать правила безопасности туда /9...II/. До начала работы:

1. Привести в порядок одежду: застегнуть обшлага рукавов; заправить одежду так, чтобы не было свисающих концов; убрать волосы под головной убор.

2. Привести в порядок рабочее место; подготовить и аккуратно разложить инструменты и приспособления; сложить заготовки в предназначенный для них ящик.

3. Проверить состояние станка: убедиться в надежности крепления ограждающих щитков и заземляющего провода; проверить исправность органов управления станком, действие тормоза.

Обо всех обнаруженных неисправностях станка доложить мастеру и до их устранения к работе не приступать.

Во время работы:

1. Надежно закреплять инструменты, приспособления и заготовки.

2. Не пользоваться неисправными или значительно изношенными приспособлениями и ключами.

3. При установке на станок заготовок или приспособлений массой более 16 кг - для юношей до 18 лет и более 10 кг - для девушек такого же возраста применять подъемно-транспортные устройства или обращаться к помощи мастера.

4. На работающем станке не производить установку и снятие заготовок и инструментов, измерение детали, регулировку, чистку и смазку станка.

5. Стружку удалять со станка только специальным крючком, щеткой или скребком.

6. Не облокачиваться на станок и не прижиматься к нему во время работы.

7. Для защиты глаз от стружки работать в очках или пользоваться защитным экраном.

8. Соблюдать порядок на рабочем месте: правильно укладывать заготовки и детали; не загромождать проходы; своевременно убирать стружку; следить, чтобы пол не заливался СОЖ, под ногами иметь сухую деревянную решётку без сквозных металлических креплений.

9. Не открывать дверцы и крьшки электрошкафов, не производить какую-либо регулировку электроаппаратуры.

10.При появлении искр на деталях станка или ощущении тока при соприкосновении с ними работу прекратить.

II. Светильник местного освещения следует отрегулировать так. чтобы свет не слепил глаза.

После окончания работы:

1. Отключить станок от электросети.

2. Убрать рабочее место.

3. Протереть и смазать станок.

4. О состоянии станка, приспособлений и инструментов сообщать учебному мастеру.

4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПС ВЫПОЛНЕНИЮ СТАНОЧНОЙ УЧЕБНОЙ

ПРАКТИКИ НА ТОКАРНЫХ СТАНКАХ.

Общие положения о выполнении станочной учебной практики изложены в методических указаниях "Общая программа и методика проведения учебной станочной практики" / 12 /.

4.1.Последовательность и рекомендации выполнения работы на токарных станках

В часы самостоятельной подготовки студент обязан изучить:

1. Правила безопасности труда на токарных станках и теоретический материал в соответствии с программой практики / 9, 12, 13 /.

2. Изучает устройство токарно-винторезного станка, основные типы токарных резцов и принадлежности к токарному станку, принципы работы токарного станка / I, 2, 4, 5, 6, 10, 13, 14/.

3. Изучает и практически отрабатывает приемы пользования рукоятками, маховичками, кнопками и др.органами управления станком /1, 2, 4,

/5, 6, 10, 13, 14/.

4. Знакомится с технологическими картами обработки заготовок (заготовки), придерживаясь затем последовательности выполнения соответствующих переходов / 2, 3, 15 /.

После этого студент:

1.Получает у учебного мастера режущий и измерительный инструмент, указанный в карте, и заготовки.

2. Настраивает станок на требуемые режимы резания.

3. После осмотра станка учебным мастером приступает к работе и, выполнив её, предъявляет учебному мастеру изготовленную деталь.

4. Убирает свое рабочее место и сдаёт его учебному мастеру.

4.I. Рекомендаций по проведению занятий на токарных станках

После вводного и демонстрационного занятий студент выполняет самостоятельно тренировочные приемы непосредственно на станке. Они производятся в два этапа: на выкаченном и на включенном станке.

Последовательность основных приемов:

1. Установка и закрепление заготовки в патроне станка (при L/D ≤ 4)

или в патроне с поддержкой задним центром (при L/D > 4),

2. Установка резца по высоте центров станка в резцедержателе и его закреплении.

3.Переключение органов управления коробки скоростей и коробки подач согласно таблицам паспорта.

4. Переключение трензеля. Перемещение вручную суппорта впродольном и поперечном направлениях.

5. Установка и снятие сменных колес гитары.

6. Вывод и ввод пиноли задней бабки.

7. Открепление и снятие заготовки и инструмента.

Далее на включенном станке (второй этап) производится настройка и наладка станка для обработки наружной цилиндрической поверхности заготовки на заданную глубину резания:

1. Закрепленный в резцедержателе резец подводится вручную к заготовке до касания с ее наружной поверхностью.

2. Устанавливается кольцо нониуса поперечных салазок суппорта в нулевое положение.

3. Резец отводится от поверхности заготовки на 5 мм путем поворота рукоятки ходового винта против часовой стрелки на один оборот.

4. Суппорт с резцом отводится вправо от заготовки на 5...10 мм.

5. Верхние салазки с резцедержателем перемещаются в поперечном направлении на величину равную глубине резания плюс 5 мм, на которые был ранее отведен резец. Перемещение осуществляется поворотом рукоятки ходового винта по часовой стрелке.

6. Включается продольная подача и заготовка протачивается на длине 5...10 мм; резец отводится d исходное положение; станок выключается.

7. С помощью штангенциркуля или микрометра измеряется диаметр обработанной заготовки.

8. Деталь снимается со станка.

В случае, когда припуск снимается не за один проход или полученный размер не соответствует требуемому, операция обработки повторяется в приведенной выше последовательности до получения размера заданного чертежом. При установке размера по лимбу необходимо учитывать зазор в сопряжении винт-гайка и возможный их износ.

4.2. Обработка материалов резанием

Общие сведения. Резание материалов представляет собой сложный физический процесс, состоящий в удалении слоя материала сзаготовки при помощи металлорежущего инструмента. Под действием сил резания при срезании лезвием инструмента этого слоя образуется стружка. Она формируется в результате последовательного скалывания до- формированных элементов, которые перед этим претерпевают упругие и пластические деформации / 2, 8, 15, 16 /.

В зависимости от режимов резания, физико-механических свойств материала обрабатываемой заготовки, конструкции и геометрических параметров инструмента стружка сливной быть сливной, скалывания или надлома. / 2, 8, 15, 16 /.

Припуск на механическую. обработку заготовок резанием. Припуск - это слой материала, срезаемый при обработке заготовок.

Допуск. При обработке заготовок резанием получение номинальных размеров детали, указанных на рабочем чертеже, невозможно / 3, 17 /. Поэтому номинальные размеры ограничиваются определенными предельными отклонениями, в границах которых допускается колебание действительных размеров, получаемых в результате обработки (СТ СЭВ 144-75, СТ СЭВ 145-75). Эти границы называются допуском - разность между наибольшим и наименьшим предельными размерами (абсолютная величина алгебраической разности между верхним и нижним отклонениями) При прочих равных условиях, чем меньше допуск, тем более высокую точность требуется обеспечить при обработке заготовок резанием / 3,17 /.

Элементы режима резания. К ним относятся глубина резания (t,мм), подача

(S,мм/об), скорость резания (V,m/мин) / 2, 8, 15, 16 /.

Глубина резания - слой материала, срезаемый за один проход инструмента. При обтачивании, растачивании, рассверливании, зенкеровании и развертывании t – I/2 (D-d) (D и d - соответственно диаметры заготовки, и детали). При отрезании, и вытачивании канавки глубина резания соответствует ширине прорези, выполняемой резцом за один проход.

Подача - величина перемещения инструмента за один оборот заготовки.

Скорость резания - путь который проходит наиболее удаленная от оси вращения точка поверхности резания относительно резца в единицу времени

V= πD n/ 1000, м/мин

где n - частота вращения заготовки (об/мин),

При обработке резанием на заготовку действуют силы / 2, 3, 6, 15, 1б /: Pz - вертикальная составляющая, H (Pz = KtS),

где K - коэффициент резания, равный силе резания, приходящейся на I мм2 площади поперечного сечения срезаемой стружки, МПа);

Py - радиальная составляющая, H; Px - осевая составляющая, Н.

Мощность резаний (Вт) - отношение работы ко времени, затрачиваемых на резание

/ 2, 3, 8, 15, 16 /:

Nрез = Pz V/ 1000, Вт

где Pz - сила резания, Н; V - скорость резания, м/мин; 1020 - коэффициент перевода

Н∙м/с в кВт.

Коэффициент полезного действия станка

n = Nшn/ Nэд =0,7…0,8

где Nшn - мощность на шпинделе, кВт; Nэд - мощность электродвигателя, кВт.

Крутящий момент силы резания / 2, 3, 8, 15, 16 /:

Mрез= PzD/2∙1000, Н∙М

Основное машинное время / 2, 3, 8, 15, 16 /:

T0= (L/ n S) i, мин

где L - расчетная длина обработки заготовки, мм; i - числе проходов; S - подача, мм/об; n - частота вращения, об/мин.

Режим резания. При обработке заготовок на токарных станках выбираются рациональные режимы резания, которые обеспечивают наиболее полное использование режущих свойств инструмента, возможностей станка и необходимое качество обработки.

Выбор режимов резания осуществляют на основании исходных данных: рабочего чертежа детали, размеров и материала заготовки, геометрических параметров инструмента, паспортных данных станка в последовательности /2, 3, 8,-15', 16 /:

1. Назначается глубина резания t, мм с учетом величины припуска, жесткости заготовки и точности ее обработки.

2. Из нормативных таблиц выбирается подача S, мм/об (с учетом требуемой чистоты поверхности). Окончательно подачу корректируют исходя из паспортных данных станка (принимают ближайшую).

3. Из нормативных таблиц выбирается или рассчитывается скорость резания

V, м/мин (с учетом свойств материала заготовки, значении глубины резания и подачи).

4. Рассчитывается частота вращения шпинделя

n = 1000∙V/πD, об/мин

где V - скорость резания, D - наибольший диаметр обрабатываемой заготовки.

Расчетное значение n сопоставляется с паспортным, в пределах 5% принимается для обработки заготовки.

5. По выбранной из паспорта частоте вращения рассчитывается действительная скорость резания

V=πD n /1000, м/мин.

6. Проводится проверка выбранного режима резания по мощности. Для точения при черновом проходе может быть использована формула:

Nрез= PzV/60∙1000, кВт

Должно быть Nрез < Nшп, где Pz = ktS - составляющая сил резания; Nрез - мощность необходимая на резание; Nшп - мощность на шпинделе; K - коэффициент резания (можно принять равный 1700.. 2000 MПa); t - глубина резания; S - подача.

4.3. Станки токарной группы

Токарные станки предназначены для обработки резанием поверхностей вращения (цилиндрических, конических, фасонных и др.) с помощью резцов, сверл и некоторых других инструментов /3, 7, 13,14/. Отличительным признаком этих станков является наличие у них таких движений, за счет которых совершается обработка: главное вращательное движение заготовки, посредством которого осуществляется процесс резания и движение подачи - поступательное перемещение инструмента, обеспечивающее непрерывность этого процесса / I...6,8,15 /.

Токарные станки классифицируются по ряду признаков: специализации, размерам, массе, точности и способу управления / 1...6. 8, 15/.

Технологические возможности станков определяется их технической характеристикой.

Несмотря на значительное разнообразие конструкций все токарно-винторезные станки имеют типовое устройство и – состоят из следующих узлов: станины, передней и задней бабок, суппорта, фартука, коробки подач, гитары сменных колёс, основания или двух тумб и некоторых других узлов.

Базовой моделью станков общего назначений является станок 1K62, устройство которого подробно описано в работа / 1...6, 8, 14, 15/.

4.3.1.Управление станком модели IK62

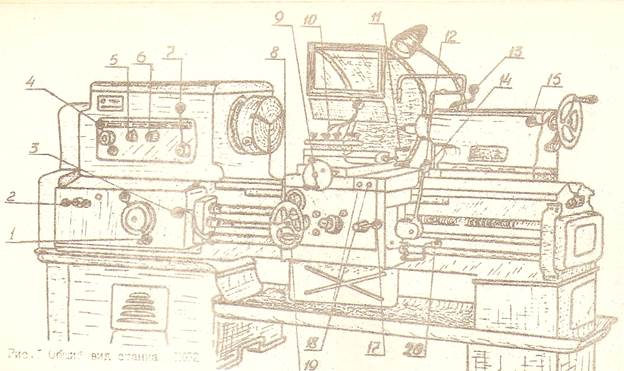

Управление механизмом главного движения станка осуществляется четырьмя рукоятками (рис. 1, 2). С помощью сблокированных на общем валу двух рукояток 3, 20 (см. плакат и /1...6, 8, 14, 15 / переключается муфта в одно из трех положений:

1. При включении рукояток в верхнее положение муфта M1 передвигается влево и включается прямое вращение шпинделя.

2. При включении рукояток в нижнее положение муфта M1 передвигается вправо и шпиндель получает обратное вращение.

3. При положении рукояток в среднем положении муфта M1 занимает среднее положение и шпиндель находится в покое.

Необходимая частота вращения шпинделя устанавливается с помощью двух рукояток (7 и 4), одна из них (7) служит для переключения блоков шестерен перебора, расположенных на валу шесть, а другая (4) - блока зубчатых колёс на шпинделе. Рукоятку 7 можно установить в четыре положения: I. При установке рукоятки против первой слева колонки таблицы (n - 630...2000 мин-1) включается передача с вала четыре на шпиндель через зубчатые колеса 65/43.

2. При установке рукоятки против второй колонки (n = 12,5... 40 мин-1) включается передаточное отношение перебора с вала четыре на вал семь 22/88 х 22/88 = I/I6.

3. При установке рукоятки против третьей колонки (n = 50...160 мин-1) включается передаточное отношение переборе 45/45 х 22/88 = 1/4.

4. При установке рукоятки против правок крайней колонки таблицы

(n = 200...630 мин-1) включается передаточное отношение перебора 45/45 x 45/45 = I.

При трех последних положениях рукоятки 7 передача движения с вала семь на шпиндель осуществляется через пару 27/54.

С помощью рукоятки 4 и переключаются блоки шестерен на валу три и на валу четыре. По окружности под рукояткой расположены шесть углублений, в которых при повороте рукоятки 7 появляются одно из шести значений частот вращения шпинделя, указанных в вертикальной колонке над указателем рукоятки 7.

Частота вращения шпинделя переключается при невращающемся шпинделе.

Рис.1 Общий вид станка 1К62

1 – рукоятка установки значений подачи или шага резьбы; 2 – рукоятка включения одного из пяти видов работы резьбы метрическая или модульная, дюймовая или питчевая,

подача, архимедова спираль, точная или нестандартная резьба; 3,20 – рукоятки установки частоты вращения шпинделя; 5 – рукоятка установки увеличенного, нормального шага резьбы или положения при делении на многозаходные резьбы; 6 – рукоятка установки правой или левой резьбы подачи; 8 – кнопка отключения реечного зубчатого колеса от рейки при нарезании резьбы; 9 – рукоятка суппорта поперечной подачи; 10 – рукоятка фиксации и закрепления резцедержатели; 11 – рукоятка подачи верхнего суппорта; 12 – рукоятка включении я продольной и поперечной подачи суппорта; 13 – рукоятка зажима пиноли задней бабки; 14 – кнопка включения ускоренных перемещений продольного и поперечного суппортов; 15 – рукоятка крепления задней бабки; 17 – выключатель насоса охлаждения; 18 – выключатель общий; 19 – выключатель местного освещения.

Рис.2 Панель передней бабки станка ТК62

Управление механизмом подач станка осуществляется шестью рукоятками 5,6, 2, I, 21, 13. Рукоятка 5 служит для установки стандартного или крупного шага резьбы путем перемещения блока шестерен на валу восемь в одно из трех положений: I. При положений Б рукоятки движение со шпинделя на вал восемь передается через пару 60/60 = I.

2. При положении А рукоятки зубчатое колесо Z =45 вала восемь находится в зацеплении с колесом Z = 45 вала четыре и движение со шпинделя на вал восемь передается через пары

54/27 х 89/22 х 88/22 х 45 х 45 = 32 (при включении рукоятки 7 на частоту вращения

n =I2,5…40мин-1 шаг нарезаемой резьбы при этой увеличивается в 32 раза) или через передачу 54/27 х 88 х 45/45 х 45/45 = 8 (при включении рукоятки 7 на частоту вращения n = 50...160-1 шаг резьбы увеличивается в 8 раз).

3. При положении рукоятки 5 в среднем положении шпиндельотсоединен от вала восемь и его можно поворачивать вручную, что, например, применяют при нарезании многозаходных резьб.

Рукоятка 6 может, иметь одно из трех положений: В,Г, Д. В положениях В и Д - при нарезании левой или правой резьбы, при этом движение с вала восемь на вал девять передается или через пару 42/42 или через лары 35/28 х 28/35 (вэтих случаях направления, движения суппорта противоположные).

Для полученияподач от 0,07 до 1,04 мм/об рукоятку 6 устанавливают в положение Г, движение с вала восемь на вал девять передается через пару 28/56. Рукояткой 2 переключается механизм подач на один из пяти вариантов работы:

1. Нарезание метрической или модульной резьбы. Включаются при этом муфты М2, М4 и М5.

2. Нарезание дюймовой или питчевой резьбы. Муфта М5включается, а муфты М2 и М4 выключены.

3. Подача. Включаются муфты М2 иМ4, муфта M5 выключена, движение с вала пятнадцать на вал шестнадцать передается через пару 28/56.

4.Нарезание архимедовой спирали. Муфты М2, М4 и M5 выключены, а муфта M5 включена и движение суппорту передается через ходовой вал и механизм поперечных подач.

5. Нарезание резьб повышенной точности. Включены муфты, М2, М3 и М5, движение ходовому винту передается через сменные колеса гитары. Настройка на шаг резьбы производится путем подбора сменных колес.

Рукоятка I служит для установки значения подачи и шага резьбы. Она поворачивает цилиндр, расположенный внутри барабана, на котором помещена таблица с указанием всех шагов резьб и подач, которые можно получить на станке. Для переключения подачи цилиндр рукояткой I перемещают "на себя" и поворачивают, устанавливая в одно из семи положений. После этого цилиндр вдвигают "от себя" во внутреннюю часть барабана. В результате: накидное колесо Z = 30входит в зацепление с одним из семи зубчатых колес конуса Нортона Z -26, 28, 32, 36, 40,44, 48. Кроме того, при вдвинутом внутренним цилиндре наружный барабан рукоятки Iможно поворачивать в четыре различные положения, при этом включаются различные передачи и движение с вала тринадцать на вал пятнадцать передается с передаточными отношениями:

i 1= 15/45 х 15/48 =1/8 i 2 = 28/35 х I5/48 =1/4;

i 318/45 х 35/28 = 1/2; i 4 = 28/35 х 35/28 = I. Следовательно, рукояткой I можно включить 2с различных по величине подач.

Рукоятка 21 служит для включения гайки ходового винта: вверхнем положении гайка ходового винта выключена, в нижнем - включена. Перед включением гайки ходового винта необходимо кнопкой 8выключить реечное колесо и установить рукоятку 13 в среднее положение.

4.4.Приспособления и принадлежности токарных станков

Приспособлениями называются дополнительные устройства к станку, предназначенные для закрепления обрабатываемых заготовок или расширения технологических возможностей станка. Наиболее широко применяются зажимные и поводковые патроны, центры, хомутики, оправки, упоры, планшайбы, люнеты и др. приспособления, которые представлены в работах / I...8, 13... 15/.

Приспособления, предназначенные для установки и закрепления режущих инструментов на станке (державки резцов, сверлильные и резьбонарезные патроны оправки и др.) называются вспомогательным инструментом к токарным станкам.

4.5. Металлорежущий инструмент

Металлорежущие инструменты, применяемые на токарных станках, подразделяются на инструменты общего назначения - резцы и специализированные инструменты (для выполнения определенных работ)- сверла, зенкеры, развертки, метчики, плашки, накатки, раскатки и др. /I...8/.

Конструктивные особенности инструмента определяются технологическими требованиями и ого назначением, а геометрические параметры кроме этого - желанием повысить стойкость инструмента, обеспечить более высокие режимы резания, точность и качество обработанной поверхности. К геометрическим параметрам резцов относятся: передний угол γ, главный задний угол , вспомогательный задний угол 1, главный угол в плане , вспомогательный угол в плане 1, угол при вершине ε, угол заострения β, угол резания δ, угол наклона главной режущей кромки λ /I... 8/.

Заточку резцов выполняют на двухстороннем заточном (точильно-шлифовальном) или универсально-заточном станке. При заточке резцы периодически охлаждают. При этом не следует охлаждать резким погружением в воду (возможно возникновение микротрещин). После заточки резцы доводятся мелкозернистыми кругами / 18, 19 /.

4.6. Средства измерения и контроля при токарных работах

В процессе обработки заготовок на токарных станках студент пользуется средствами для настройки станка на требуемые размеры и проверки годности изделий. Применяемые при этом инструменты можно разделить на две группы: измерительные - для определения действительных размеров заготовки детали (измерительные линейки, штангенциркули, микрометры, угломеры. индикаторы, нутромеры, кронциркули, рейсмасы и др.); контрольно-поверочные - для установления годности размеров и формы детали в пределах технических требований рабочего чертежа (предельные калибры, шаблоны, угольники, щупы и др.)

/ 7, 14, 17/.

4.7. Отчет о выполнении программы практики на станках токарной группы

Отчет аккуратно пишется в произвольной форме на листах писчей бумаги, включает необходимые чертежи, схемы, рисунки, таблицы и др. материалы. В нем освещаются следующие вопросы: 1.Основы теории обработки материалов резанием (режимы резания:

n,об/мин; t,мм; S,мм/об; V, м/мин).

2.Классификация металлорежущего оборудования.

3.Техническая характеристика токарно-винторезного станка (общий вид станка, описание его устройства, назначение, спецификация органов управления и назначение его основных узлов). 4.Настройка, основные регулировки станка и уход за ним.

5.Организация и обслуживание рабочего места станочника.

6.Чертеж детали с обозначением шероховатости и точности, наименование и материал детали, размеры заготовки.

7.Приспособления при выполнении работы.

8.Типы резцов и резцы, применяемые в работе; материал режущей части; углы, резца. 9.Измерительный инструмент.

10.Список использованной литературы.

На титульном листе указывается; Ф.И.О. студента, группа, курс, факультет; Ф.И.О. преподавателя и учебного мастера. В конце отчета студент ставит свою подпись и дату его подготовки.

2015-05-13

2015-05-13 760

760