Тема: Сварочные материалы. Виды сварочных материалов и требования к ним.

Сварочными материалами называют расходные материалы, используемые при сварке.

Сварочные материалы могут выполнять следующие функции:

обеспечение необходимых геометрических размеров сварного шва;

получение металла сварного шва с требуемым химическим составом и свойствами;

обеспечение защиты расплавленного металла от воздействия воздуха – газовой, шлаковой или газошлаковой;

обеспечение стабильности процесса сварки;

удаление вредных примесей из металла шва.

Виды сварочных материалов:

-Сварочные электроды и присадочные прутки (плавящиеся электроды с кислым,основным,рутиловым,целлюлозным,смешанным покрытиями и не плавящаеся электроды

-Сварочная проволока(сплошная,порошковая,активированная)

-Флюсы(защитные и электропроводные)

-Газы(защитные инертные и активные, горючие газы и газы, потдерживающие горение)

-Керамические подкладки(для сварки стыковых швов,угловых и тавровых швов,всепозиционные,круглые и др. виды)

|

|

|

Сварочные электроды и проволока обеспечивают подачу электрического питания в зону сварки для нагрева. Плавящиеся покрытые электроды, порошковая и активированная проволока, защитный флюс для дуговой сварки содержат специальные компоненты, которые могут предназначаться для защиты металла от воздуха, поддержания стабильности процесса сварки, получения необходимого химического состава металла шва и т.п. Присадочный пруток вводится в сварной шов при сварке.

Основная роль защитных газов – обеспечение газовой защиты расплавленного металла от воздуха. К защитным газам относятся инертные (аргон, гелий и их смеси) и активные газы (углекислый газ и его смеси). Инертные газы не вступают в химические реакции с металлом и в нем практически не растворяются. Активные газы вступают в химические реакции с металлом или растворяются в нем.

Горючие газы и газы, поддерживающие горение применяются при газовой сварке и резке. К ним относятся ацетилен, пропан-бутановые смеси, метилацетилен-алленовая фракция (МАФ), водород, а также поддерживающий горение кислород.

Керамические подкладки используют для обеспечения высококачественного шва и формирования обратного валика.

Сварочные материалы (электроды, проволоку, присадочные прутки) также подразделяют по типу свариваемых сталей и металлов: для сварки углеродистых сталей, никзолегированных сталей, нержавеющих сталей, алюминия, меди, чугуна и т.п.

Требования к сварочным материалам

Для ручной электродуговой сварки, автоматической сварки под флюсом и в защитных газах элементов корпусов, надлежит применять сварочные материалы в соответствии с стандартами, описывающими требования к приемке и контролю сварочных материалов:

|

|

|

для электродов металлических - ГОСТ 9466, ГОСТ 9467, ДСТУ ISO 544;

для проволоки сварочной – ГОСТ 2246;

для флюсов сварочных – ГОСТ 9087;

для аргона газообразного – ГОСТ 10157;

для двуокиси углерода – ГОСТ 8050.

для электродов вольфрамовых - ГОСТ 23949.

Каждая партия сварочных материалов должна быть снабжена сертификатом, удостоверяющим вышеуказанным стандартам в котором должны быть указаны:

- товарный знак предприятия-изготовителя;

- условное обозначение (тип, марка);

- номер плавки и партии;

- состояние поверхности проволоки;

- химический состав в процентах;

- механические свойства наплавленного металла;

- масса нетто в килограммах.

Перед запуском в производство сварочные электроды и флюсы должны быть прокалены при температуре 300-350°С в течении 1-2 часов.

Сварочная проволока перед запуском должна быть проверена на наличие загрязнений на поверхности (ржавчины, окалины, следов смазки и др.) По необходимости произвести ее очистку любым механическим или химическим способом.

Сварочные материалы должны хранится и транспортироваться в условиях предохраняющих нарушение целостности обмазки электродов, поверхность проволоки от загрязнения и механических повреждений, появления влаги.

Сварочные материалы, предназначенные для выполнения сварных соединений, к которым предъявляются требования по стойкости к МКК, должны быть испытаны на склонность к МКК по ГОСТ 6032.

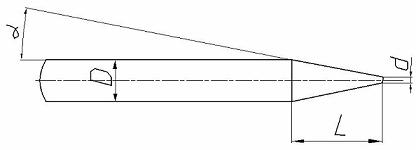

Для легкого возбуждения дуги и повышения стабильности горения конец вольфрамового электрода рекомендуется затачивать по рис.1 под углом?, определяемым длиной заточки L, которая равна 2-3 диаметра электрода D.

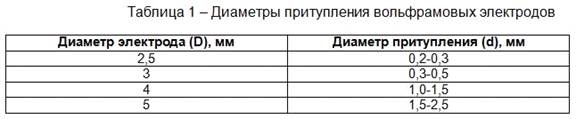

Рекомендуемые диаметры притупления вольфрамового электрода в табл. 1 После заточки концы электрода должны быть осмотрены заточником для проверки качества. Заточенные и очищенные электроды упаковываются в плотную бумагу и хранятся в сухом закрытом помещении.

Рис. 1 Форма заточки вольфрамового электрода

2015-06-04

2015-06-04 5353

5353