Классификация транспортных операций и транспортного оборудования на лесных складах. Основными видами операций, выполняемых средствами внутрискладского транспорта, являются следующие: подача лесоматериалов в цехи переработки; транспортирование готовой продукции из цехов к месту ее укладки (склад готовой продукции) или к фронту отгрузки; транспортирование продукции внутри цеха от станка к станку или от станка к другому транспортному механизму; уборка отходов из цехов.

На перечисленных транспортных операциях применяется Различное оборудование, выбор которого зависит: от вида сырья, от места загрузки им транспортного устройства (вода, накопитель) и пункта разгрузки (штабель, здание цеха, бассейн перед ним); от места расположения цеха на территории склада; от объема транспортных операций и ряда других факторов.

Различные виды транспортного оборудования в зависимости от особенностей их устройства и работы подразделяются на четыре основных типа: машины непрерывного транспорта — продольные и поперечные лесотранспортеры, рольганги, ленточные и скребковые транспортеры; безрельсовый самоходный транспорт—лесопогрузчики, автолесовозы и пучковозы; рельсовый транспорт — приводные и неприводные вагонетки; пневматический транспорт.

|

|

|

В цехи переработки доставляются в основном круглые лесоматериалы; они могут поступать в цех из штабелей запаса, из бассейна или реки или же подаваться в цех сортировочным ле-сотранспортером непосредственно от места раскряжевки хлыстов. Бревна из штабелей обычно доставляются лесотранспор-терами. При малом грузообороте цеха для этой цели иногда применяют вагонетки. Поперечные транспортеры используют в тех случаях, когда механизм, к которому поступают бревна, требует их поперечного перемещения (слешер, триммер), при необходимости передать лесоматериалы с одного или нескольких продольных транспортеров на поперечный и т. д.

Для транспортировки готовой продукции из цехов применяют следующее оборудование: для круглых лесоматериалов (балансов, рудничной стойки) и колотых лесоматериалов (колотых балансов, дров), а также для пиломатериалов (досок, брусьев, шпал) цепные и ленточные продольные транспортеры, автомобильные и аккумуляторные погрузчики и вагонетки; кроме того, для досок и брусьев применяют поперечные транспортеры и автолесовозы.

Для транспортировки щепы используют скребковые и ленточные транспортеры, а также пневматический транспорт. Для внутрицеховых транспортных операций применяют ленточные и цепные транспортеры, рольганги, роликовые шины, а в некоторых случаях подвесные монорельсы с тельфером.

|

|

|

Насыпные отходы (опилки, стружки) убираются из цехов скребковыми и ленточными транспортерами, подающими эти отходы в бункер. Кусковые отходы удаляются из цеха ленточными транспортерами или вагонетками.

Транспортировка лесоматериалов и насыпных грузов машинами непрерывного транспорта. К характерным особенностям этого вида транспорта относятся: непрерывное движение продукции в одном направлении, в связи с чем ее загрузка и разгрузка в большинстве случаев производятся на ходу; возможность разгрузки продукции в любом месте по пути ее транспортирования; возможность перемещать продукцию не только по горизонтали, но и на подъем; наличие эстакад у транспортеров, ограничивающих возможность их пересечения путями внутрискладского колесного транспорта (пересечение возможно при высоких эстакадах проездом под транспортер).

Для транспортировки лесоматериалов преимущественно применяют цепные продольные и поперечные лесо-транспортеры. Их конструкция и методика расчета были рассмотрены в гл. 10, поэтому в данном разделе приводятся лишь некоторые дополнительные сведения об этом виде транспорта.

У продольных лесотранспортеров, применяемых только для транспортирования (без сортировки), тяговое, приводное и натяжное устройства такие же, как и у сортировочных. Несколько иную конструкцию может иметь только эстакада. При подаче бревен из штабелей в цехи высоту эстакады стремятся делать как можно меньше для облегчения подачи бревен на транспортер из нижних рядов штабелей.

Поперечные лесотранспортеры, применяемые для переместительных операций, бывают горизонтальные и наклонные. В качестве рабочих ветвей у них служат верхние ветви тягового устройства. Цепи горизонтальных лесотранспортеров часто не имеют захватных устройств; у наклонных цепи всегда снабжают захватными устройствами в виде крючьев, препятствующих сползанию лесоматериалов под действием собственного веса.

Если в конце поперечного лесотранспортера, цепи которого не имеют захватных устройств, расположить отсекатели, то такой транспортер, кроме своего прямого назначения — транспортировки лесоматериалов, может также выполнять функции буферного магазина (см. рис. 11.1, тип AI-2).

Для горизонтальных лесотранспортеров применяют пластинчатые цепи и цепи из круглой стали, для наклонных — только пластинчатые, имеющие большую боковую жесткость и

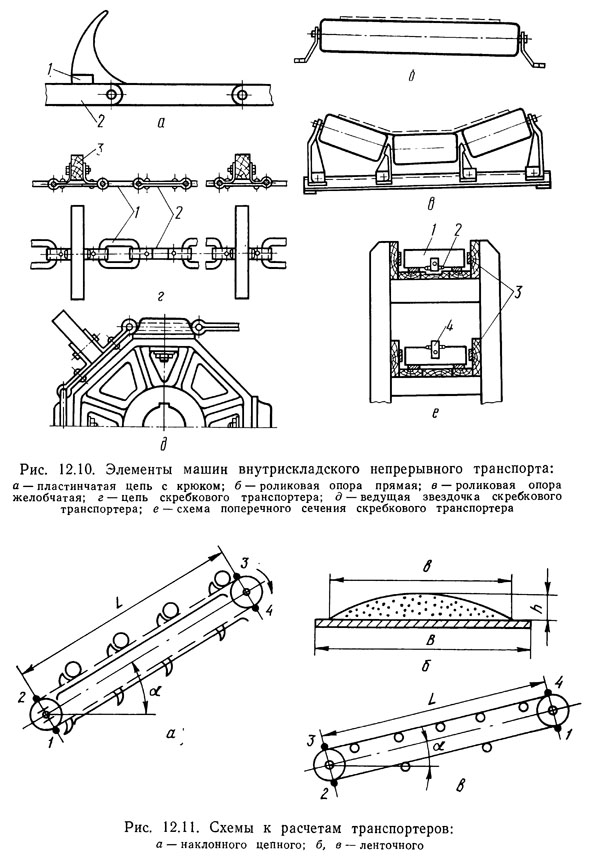

более удобные для закрепления на них крючьев. На наклонном участке лесотранспортера к крюку прикладывается составляющая от веса бревна, стремящаяся его отклонить в сторону, обратную направлению движения цепей. Для придания крюкам устойчивости их снабжают выступами 1 (рис. 12.10, а), опирающимися на предыдущее звено 2\ для этой же цели применяют цепи с длинными звеньями.

Ленточные транспортеры применяют для транспортирования насыпных и легких штучных грузов. Для ленточных транспортеров используют преимущественно резинотканевые ленты, основу которых составляют слои хлопчатобумажной ткани, соединяемые между собой вулканизацией слоями натурального или синтетического каучука толщиной 0,75—1,5 мм. Для предохранения ленты от влаги и истирания ее наружные поверхности покрывают слоями резины — обкладками. Толщина обкладки для рабочей поверхности ленты составляет 1 —

5 мм в зависимости от толщины ленты. Резинотканевые ленты, применяемые на лесных складах, имеют ширину от 0,3 до 1,2 м. Число хлопчатобумажных прокладок i в зависимости от ширины ленты В принимается при В = 300+650 мм i=З-г-4, при В = 700ч-1200 мм t = 4+-6.

Стандартные резинотканевые ленты нормально работают при температуре окружающего воздуха от +50 до —15°С. При более низкой температуре резиновые прокладки и обкладки теряют эластичность, вследствие чего у них могут появиться трещины. Промышленность выпускает морозостойкие ленты, в резину которых вводят специальные добавки — антифризы, делающие ленту работоспособной при температуре до —45 °С.

|

|

|

Верхняя и нижняя ветви ленты опираются на поддерживающие роликовые опоры, которые могут иметь прямую или желобчатую конструкцию. Прямые роликовые опоры (см.

рис. 12.10, б) применяют при транспортировании штучных гру-

зов и для холостой ветви транспортера; желобчатые роликовые опоры (рис. 12.10, в) устанавливают под рабочей ветвью ленты

при транспортировании сыпучих грузов. Расстояние между опорами для рабочей ветви составляет 1,2—1,5 м, для холостой 2,5—3 м. Привод ленты осуществляется от гладкого ведущего барабана.

Диаметры (м) ведущего DB и натяжного DH барабанов определяют по эмпирическим формулам DB= (0,12-^0,15) i и DH = = (0,10^0,12)i. Ширину обода барабана следует принимать равной В+ (0,05-ь0,1) м. Во избежание поперечного смещения ленты на барабане его обод выполняют слегка выпуклым.

Возможность увеличения окружного усилия, передаваемого ведущим барабаном, достигается путем облицовки его поверхности деревянными или резиновыми накладками или увеличением угла его обхвата при помощи отклоняющегося ролика. Коэффициент сухого трения резинотканевой ленты по чугунному барабану равен 0,25—0,35, по дереву 0,3—0,4 и по резине 0,35—0,45. Для влажных трущихся поверхностей указанные значения коэффициентов трения снижаются примерно в 1,5 раза.

Натяжные станции ленточных транспортеров, имеющих длину до 50 м, делают винтовыми; при большей длине транспортера следует применять грузовые натяжные устройства.

Скорость ленты при транспортировании сыпучих грузов составляет 0,75—1,5 и штучных грузов 0,6—1 м/с. Угол подъема ленточных транспортеров не должен превышать 12—14°.

Сыпучие грузы разгружаются в конце транспортера перевалкой через ведущий барабан или (для транспортеров с опорами в виде прямых роликов) в любом месте при помощи плужкового сбрасывателя, представляющего собой доску, поставленную на ребро под углом примерно 45° к оси транспортера. В месте установки плужкового сбрасывателя под лентой делается сплошной настил из досок.

На лесных складах применяют стационарные и передвижные ленточные транспортеры. Первые имеют деревянную эстакаду и используются для транспортирования пиломатериалов,

|

|

|

коротких круглых и колотых лесоматериалов, кусковых отходов и, реже, насыпных грузов. Вторые имеют металлическую раму, опирающуюся на колеса, и оборудуются желобчатыми опорами. Их преимущественно применяют для погрузки ко-ротья и щепы в вагоны МПС. Стационарные транспортеры Б-5025, Б-5040, Б-5025-40Л имеют следующие параметры: длина до 100 м; ширина ленты 0,3; 0,4; 0,5 и 0,8 м; скорость ленты 0,5—3,0 м/с; потребная мощность привода 0,5—1,2 кВт на каждые 10 м длины транспортера.

Скребковые транспортеры используют для транспортировки насыпных отходов и щепы. Тяговое устройство этих транспортеров (см. рис. 12.10, г) представляет собой цепь со звеньями из круглой 1 и полосовой 2 стали, снабженную деревянными скребками 3. Звездочки (см. рис. 12.10, д) для такой цепи выполняют многогранными с чередованием свободных граней с гранями, имеющими зубья. Звенья из полосовой стали располагают на свободных гранях, а звенья из круглой стали— на зубьях. Для скребковых транспортеров применяют винтовые натяжные устройства.

Верхняя 2 и нижняя 4 ветви цепи располагаются в строганых деревянных желобах 3 (рис. 12.10, е), по которым скребки 1 перемещают опилки или другие мелкие отходы. Рабочей могут служить как верхняя, так и нижняя ветвь цепи. Более целесообразной является загрузка нижней ветви, так как при этом верхний желоб не засоряется, а перевернутые скребки нижней ветви плотнее прилегают ко дну желоба и поэтому лучше транспортируют опилки. Разгрузка транспортера производится через отверстие в дне желоба. Скребки изготовляют из древесины твердых пород высотой h = 70-100 мм, шириной Ь = = 200+-350 мм. Ширина желоба обычно равна (1,12-1,15), а высота примерно на 100 мм больше высоты скребка. Расстояние между скребками / = 0,5-1 м. Скорость цепи транспортера и = 0,4+-0,8 м/с.

При транспортировании щепы и стружки возникает добавочное сопротивление движению вследствие заклинивания частиц транспортируемого материала между скребками и боковыми стенками желоба, поэтому расчетное значение натяжения ZHаб рекомендуется увеличивать на 15—20 %. Добавочные динамические натяжения цепи определяют по формулам (10.33) и (10.34), а для расчета тягового усилия и мощности двигателя служат формулы (10.38) и (10.39).

Для уборки насыпных отходов применяют скребковые транспортеры ТОЦ-16-5 с комбинированной цепью и деревянными скребками. Скорость цепи 0,5—0,8 м/с, наибольшая длина горизонтальной секции равна 40 м, расстояние между скребками 0,8 м, мощность двигателя привода 5,5 кВт.

Роликовые транспортеры (см. § 10.4) применяют в основном для внутрицехового транспортирования. В цехах применяют также роликовые столы с неприводными роликами. По ним лесоматериалы перемещают вручную на небольшие расстояния. При этом ролики используют только как опоры, обеспечивающие меньшее сопротивление движению транспортируемых лесоматериалов.

Для поперечного перемещения пиломатериалов на короткие расстояния применяют роликовые шины, представляющие собой поперечный роликовый транспортер, имеющий небольшой уклон в направлении движения. Роликовая шина состоит из двух боковых полос, между которыми на осях сидят короткие ролики, расположенные в шахматном порядке и вследствие этого перекрывающие друг друга. Для перекладки лесоматериалов используют две-три роликовые шины.

Безрельсовый транспорт. Безрельсовое внутрискладское транспортирование лесоматериалов получает все более широкое распространение благодаря положительным особенностям транспортирующих машин, к которым относятся лесопогрузчики, автолесовозы и пучковозы.

Лесопогрузчики различных конструкций рассмотрены в предыдущем параграфе.

Автолесовозы, используемые для транспортировки пакетов досок и брусьев, уложенных на подставки, представляют собой самоходную машину с высоким (до 1,75 м) порталом, размещенным между стойками несущей рамы, на которой расположены кабина водителя и двигатель. Стойки опираются на ведущие (задние) и управляемые (передние) колеса. Между колесами в плоскости стоек размещается грузоподъемный механизм' с захватами в виде уголков. Подготовленный к транс-портированию пакет пиломатериалов укладывают на специальную подкладку. Водитель автолесовоза опускает захваты и, наезжая на пакет, подводит их под боковые выступы подкладки. Машину останавливают над пакетом и поднимают его вместе с подкладкой. В транспортном положении пакет находится внутри портала и прижимается к несущей раме. В пункте разгрузки подкладку с пакетом опускают на землю. Автолесовоз проходит над грузом и возвращается за следующей пачкой.

На лесных складах применяют автолесовозы моделей 2Т-80А и Т-140А грузоподъемностью соответственно 5 и 7 т. Скорость передвижения этих лесовозов с грузом до 38 км/ч.

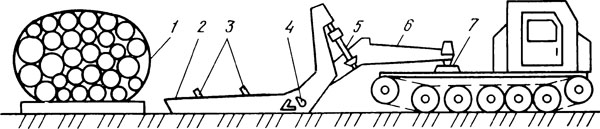

Пучковозы используют для захвата, утяжки, транспортировки и укладки пучков бревен на зимнем плотбище или для сброски их на воду в период навигации. Пучковоз (рис. 12.12) представляет собой прицепное устройство к трактору, состоящее из металлических саней 2 и дышла 6, взаимосвязанных горизонтальной осью, вокруг которой сани могут поворачиваться с помощью гидроцилиндров 5. Передний конец дышла имеет шаровую пяту 7, входящую в углубление на раме трактора. Для погрузки сформированной и обвязанной пачки полозья саней задним ходом трактора заводятся под пачку 1 до упора ее в стойки. После этого при помощи гидроцилиндров (на схеме не показаны) поворачиваются захваты 3, которые входят между бревнами нижнего ряда и надежно удерживают пачку при ее транспортировании. При разгрузке захваты утапливаются и включаются гидроцилиндры 5, приподнимающие передний конец саней, в результате чего пачка сгружается. Погрузка необвязанной пачки производится при помощи лебедки трактора. При этом пачка обносится канатами, концы которых крепятся к крючьям 4 на передних концах саней. Погруженная пачка обвязывается и утягивается лебедкой трактора. Для отцепки канатов крючья 4 поворачиваются гидроцилиндрами. Такое прицепное устройство имеют пучковозы В-43Б с базовым трактором ТТ-4; В-51Б с трактором Т-130Г-1 и В-53 с трактором К-703. Максимальный объем транспортируемого ими пучка 30 м3; часовая производительность пучково-зов при транспортировании пучков объемом 20 м3 на расстоя-

Рис. 12.12. Схема сплоточно-транспортного агрегата (пучковоза)

ние 400 м составляет 90—120 м3/ч. Для работы в летний период полозья пучковозов В-43Б и В-53 устанавливают на двуосное колесное шасси.

Для выполнения комплекса перевалочных операций с сортиментами на нижних приречных складах применяют машины, у которых для захвата и разгрузки пачки служит челюстной захват с гидроприводом, монтируемым на тракторе. Пачку полностью погружают на трактор. Эти машины используют для укладки бревен в невысокие беспрокладочные штабеля и для сброски бревен на воду, в связи с чем их часто называют шта-белерами. Наибольшее распространение получил штабелерВ-14 на тягаче МОАЗ-546П грузоподъемностью около 25 т и с высотой подъема груза 2,8 м; его производительность около 100 м3/ч.

Рельсовый транспорт. Для внутрискладских перевозок лесоматериалов иногда применяют двухосные вагонетки с нагрузкой до 5 м3, передвигающиеся по железнодорожным путям с шириной колеи 750 мм. Переход вагонеток с одного пути на другой, параллельный ему, производится при помощи стрелочных переводов. В тех случаях, когда вагонетки нужно подавать с одного пути на несколько других параллельных ему путей, применяют траверсные тележки, которые представляют собой платформы, передвигающиеся по рельсовому пути, расположенному перпендикулярно складским путям и ниже их примерно на 0,5 м. На платформе траверсной тележки уложены рельсы с колеей одинаковой ширины со складскими путями и на одном с ними уровне. Траверсная тележка устанавливается против пути, на котором стоит вагонетка, подлежащая передвижению на параллельный путь. Вагонетка закатывается на траверсную тележку, которая затем передвигается и останавливается так, чтобы рельсы, уложенные на ее платформе, оказались на одной линии с рельсами того пути, на который следует подать вагонетку. После этого вагонетка скатывается с траверсной тележки на требуемый путь и следует по назначению.

Для перевода вагонеток с одного пути на другой, перпендикулярный ему, в месте их пересечения устанавливают поворотный круг — металлический диск, имеющий на наружной поверхности две пары взаимно перпендикулярных рельсов с такой же шириной колеи, как и у складских путей. Диаметр поворотного круга должен несколько превышать базу осей вагонетки, а расположенные около него строения и штабеля не должны препятствовать повороту на 90° вагонеток, нагруженных наиболее длинномерными лесоматериалами.

Легкие вагонетки грузоподъемностью до 1 м3 можно перемещать по складским путям вручную. При большей грузоподъемности, а также перевозках на значительные расстояния иногда применяют вагонетки с мотовозной, канатной тягой или с электроприводом.

Пневматический транспорт. Пневматическим называется такой вид транспорта, при котором частицы материала во взве-шенном состоянии перемещаются воздушным потоком по закрытым каналам (трубам).

На лесных складах пневмотранспорт используют для транспортирования щепы от сортировочной установки к местам ее хранения (кучи, бункеры); для погрузки щепы в транспортные единицы (железнодорожные вагоны, автомашины или баржи-щеповозы); для транспортирования насыпных отходов из цехов в бункеры, а также для удаления древесной пыли из цехов переработки.

Существенными преимуществами пневматического транспорта являются: высокая производительность и непрерывность подачи материала; возможность перегибов транспортной магистрали практически под любым углом в плане и в профиле; возможность собирать и транспортировать материалы одновременно от большого числа территориально удаленных друг от друга мест; автоматизация выполнения всех операций по сбору, транспортированию и разгрузке перемещаемых материалов. К недостаткам пневмотранспорта следует отнести больший по сравнению с транспортерами расход электроэнергии на 1 м3 перемещаемого груза и значительный износ трубопроводов в местах поворотов.

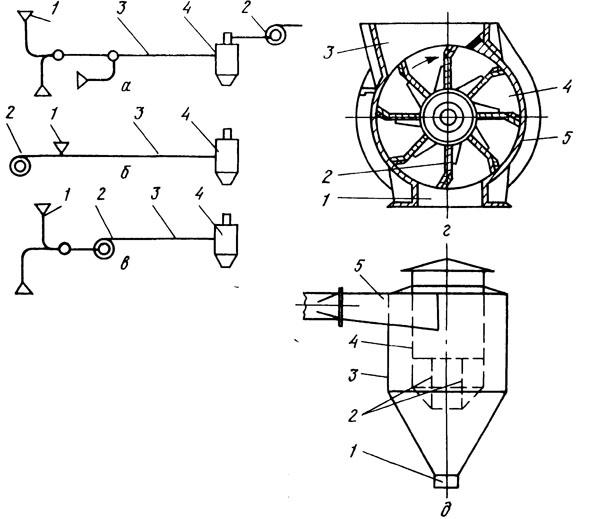

В зависимости от расположения вентилятора, создающего напор воздуха (или его разрежение) в трубопроводах, пневмо-транспортные установки подразделяют на всасывающие (рис. 12.13, а), нагнетательные (рис. 12.13, б) и всасывающие-нагнетательные (рис. 12.13, в). Основными элементами этих установок являются питатели 1, в которые поступает транспортируемый материал, вентилятор 2, трубопроводы 3 и циклон 4.

Всасывающие установки, собирающие отходы из нескольких мест, применяют для сбора мелких отходов и пыли от деревообрабатывающих станков и перемещения их за пределы цеха; нагнетательные пневмотранспортные установки — для транспортирования технологической щепы с подачей ее на погрузку или к местам хранения; всасывающие-нагнетательные установки— для сбора измельченной древесины из нескольких мест и транспортирования ее к нескольким пунктам.

Для нагнетательных установок применяют центробежные вентиляторы и воздуходувки, тип которых зависит от требуемой производительности. Для подачи щепы в нагнетательный трубопровод служат загрузочные устройства — питатели, которые подразделяют на эжекционные воронки, винтовые и барабанные.

В установках для пневмотранспорта щепы, наибольшее применение получили шлюзовые питатели барабанного типа (рис. 12.13, г), состоящие из корпуса 5, внутри которого вращается барабан 2. Между лопастями барабана расположены ячейки 4, принимающие щепу из загрузочной воронки 3 и передающие ее в разгрузочное окно 1, соединенное с трубопроводом. Трубопроводы, изготовляемые из листовой стали толщиной 2—3 мм, имеют диаметр 150—600 мм, в зависимости от производительности. В местах поворота толщину трубопроводов увеличивают до 8—10 мм.

Циклоны служат для отделения щепы от воздуха. Циклон (рис. 12.13, д) состоит из наружного 3 и внутреннего 4 цилиндров. Воздушный поток входит по патрубку 5, расположенному по касательной к наружному цилиндру, вследствие чего полу-чает вращательное движение, а находящийся в нем материал под действием центробежных сил прижимается к внутренней поверхности цилиндра, теряет скорость и, падая вниз, ссыпается наружу через горловину 1. Воздух уходит из циклона вверх по внутреннему цилиндру. Радиальные ребра 2, размещенные во внутреннем цилиндре, препятствуют вращательному движению мелких частиц и пыли, что способствует лучшему их отделению от воздуха.

Рис. 12.13. Схемы типов и элементов пневмотранспортных установок:

а, б, в — всасывающая, нагнетательная и всасывающе-нагнетательная установки; г — шлюзовой питатель барабанного типа; д — циклон

Для пневмотранспортировки и погрузки технологической щепы в полувагоны и щеповозы применяют пневмотранс-портные установки ПНТУ-2М и ВП-5, имеющие соответственно длину до 70 и до 120 м, суммарную мощность 24,5 и 32,5 кВт и производительность 6—8 и 9—10 м3/ч.

Более подробно вопросы пневмотранспорта щепы изложены в работе В. В. Коробова [35].

Раздел IV ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ЛЕСНЫХ СКЛАДОВ И ЛЕСОПЕРЕРАБАТЫВАЮЩИХ ЦЕХОВ

Глава 13 ПОТОЧНЫЕ ЛИНИИ, УЧАСТКИ И ЦЕХИ ЛЕСНЫХ СКЛАДОВ

§ 13.1. ОБЩИЕ ПОЛОЖЕНИЯ

На лесных складах применяют различные технологические и подъемно-транспортные машины и установки, из которых обычно формируют поточные линии. Несколько поточных линий, выполняющих одинаковые функции, а также обслуживающее их дополнительное (не входящее в состав линий) подъемно-транспортное оборудование, сооружения и запасы лесоматериалов, образуют функциональные участки лесного склада. Участки, технологический процесс которых заканчивается выпуском готовой продукции, отгружаемой со склада, называются цехами.

Нижние склады лесозаготовительных предприятий содержат:

производственный участок по выгрузке вывезенного леса, созданию запасов сырья и подаче его в первичную обработку;

основные технологические потоки по производству круглых лесоматериалов (очистке деревьев от сучьев, раскряжевке хлыстов, сортировке круглых лесоматериалов);

дополнительные технологические потоки (производство короткомерных круглых лесоматериалов);

технологические потоки по механической переработке лесоматериалов (шпалопилению, лесопилению, производству тарных дощечек, выработке технологической щепы);

вспомогательные технологические потоки по переработке сучьев, коры, древесной зелени и т. п. (эти вопросы входят в программу курса «Комплексное использование древесины» и в данном учебнике не рассматриваются);

потоки по штабелевке и отгрузке готовой продукции.

Типы машин, установок и поточных линий, их число и взаимное расположение на участках и в цехах лесных складов зависят от вида и количества сырья, поступающего на участок или в цех, среднего объема хлыста или сортимента, вида продукции, выпускаемой участком или цехом и других факторов.

2015-06-24

2015-06-24 2159

2159