Низкокачественной древесиной называются хлысты и их отрезки, не соответствующие требованиям стандарта на деловые сортименты. Значительную часть низкокачественной древесины можно использовать для получения деловой продукции путем дополнительной обработки или переработки. Количество низкокачественной древесины, поступающей на нижний склад, зависит от состояния лесосырьевой базы или отведенных в рубку лесосек. Среднее содержание низкокачественной древесины при сплошных рубках составляет в сосновых и еловых древостоях 15—25, в лиственничных 25— 35, в березовых 45—75, в осиновых 55—80 %. Основным пороком, определяющим низкокачественную древесину, является внутренняя гниль, встречающаяся у 85 % всех лесоматериалов, отнесенных к этой категории. Значительно.реже причиной к переводу в низкокачественную древесину являются кривизна, сучковатость и другие пороки. Технически возможна переработка в деловую продукцию низкокачественной древесины, у которой гниль занимает до 1/3 — 1/2 площади торца. Древесину с большим содержанием гнили можно использовать только для отопления.

|

|

|

По данным ЦНИИМЭ [32], около 50 % всего количества низкокачественной древесины содержит гнили меньше площади торцов, а содержание гнили меньше половины площади имеют около 85 % всех низкокачественных лесоматериалов. Таким образом, до 85 % всей низкокачественной древесины может быть использовано для переработки в деловую продукцию.

Отходами лесозаготовок называется совокупность различных древесных остатков, образующихся в процессе валки деревьев, а также первичной их обработки и частичной переработки на нижних складах. Часть отходов остается на лесосеках (пни, корни, а в ряде случаев также сучья и вершины). Вид и количество отходов, получающихся на нижнем складе, зависит от того вывозятся деревья или хлысты, от грузооборота склада, наличия перерабатывающих цехов и т. п. В среднем количество откомлевок и козырьков составляет около 2,5 % общего грузооборота склада, а опилок, получающихся при раскряжевке хлыстов — не более 1%. При вывозке деревьев количество сучьев и вершин, прибывающих на нижний склад, зависит от состава древостоя и времени года; в среднем оно составляет 7,5 % грузооборота склада. В насаждениях с преобладанием ели эта цифра увеличивается до 10 %, а в чисто сосновых или осиновых — снижается до 6%. В холодное время количество оставшихся на стволах сучьев составляет 4—5%, а в летнее время 12—14%. При вывозке деревьев на нижний склад, кроме сучьев прибывает также древесная зелень и лапка— около 25 т на 1000 м3 вывезенного леса. Значительное количество отходов получается на нижних складах при выработке балансов и рудничной стойки, шпалопилении и лесопилении. Кора составляет 10—12 % объема окоренных лесоматериалов; при лесопилении и шпалопилении около 25 % распиленного сырья превращается в кусковые отходы (горбыли, рейки, торцовые обрезки) и 10—12 % в опилки.

|

|

|

Основными видами переработки низкокачественной древесины и отходов на лесных складах являются: выработка колотых балансов, мелких пиломатериалов и технологической щепы.

Этим вопросам посвящен ряд работ, выполненных в ЦНИИМЭ Ф. И. Ко-периным [32] и [47], В. В. Коробовым, М. И. Бриком и Н. П. Рушновым [35], а также Я- И. Чиковым (Гипролестранс) [56] и др.

К переработке низкокачественной древесины и отходов относится также переработка древесной зелени и коры, производство упаковочной стружки, арболита, древесноволокнистых и древесностружечных плит, энергохимическое использование отходов и др. Эти производства входят в программу курса «Комплексное использование древесины» и в данном учебнике не рассматривается.

Выработка колотых балансов. Сырьем для выработки колотых балансов являются кряжи низкокачественной древесины диаметром от 24 см и выше с внутренней гнилью, занимающей до полоэины площади торца. Колотые балансы обычно выраба-тывают длиной 1 м; поленья диаметром до 36 см раскалывают на четыре части, а от 37 до 52 см — на шесть частей. Балансы должны быть окорены, гниль полностью удалена. Толщина баланса (расстояние от внешней поверхности до линии выколки гнили) должна быть не меньше 5 см. Выход готовой продукции из низкокачественной древесины, отобранной для выработки колотых балансов, составляет в среднем 50—55 %.

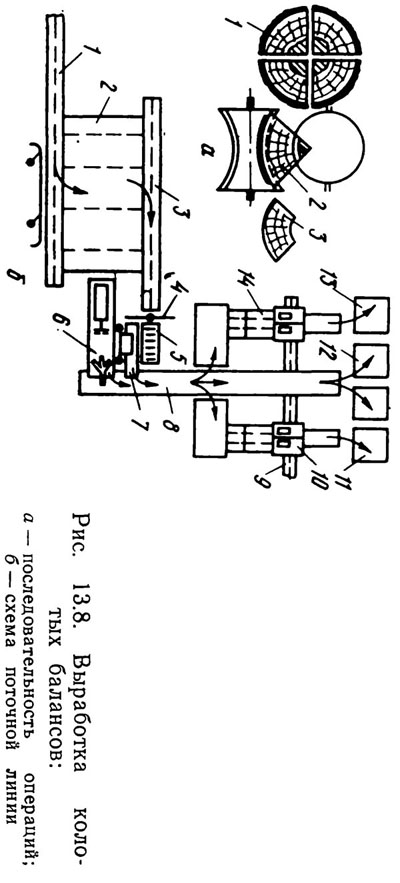

Для выработки колотых балансов выполняют следующие технологические операции (рис. 13.8, а): разделку долготья на коротье, раскалывание на четыре 1 или шесть частей, окорку колотых поленьев и выколку гнили 2. Получающаяся в результате этого готовая продукция имеет в сечении вид части круго-вого кольца 3. Разделку долготья ведут пилами АЦ-ЗС, ЦБ-4 и другими, раскалывание — цепными (КЦ-7) или гидравлическими (JIO-46) колунами; окорку и выколку гнили — станками Н-10. В некоторых случаях последовательность выполнения технологических операций изменяется: окорке подвергают долготье (для этой цели используют роторные окорочные станки ОК-63 или ОК-66), а станок Н-10 производит только выколку гнили, при этом фрезу можно с него снять.

В поточной линии по выработке колотых балансов (рис. 13.8, б) низкокачественное долготье продольным транспортером 1 подается на буферную площадку 2, откуда поступает на подающий транспортер 3 пилы 4 (АЦ-ЗС). Тонкомерные поленья с приемного стола 5 сбрасываются на ленточный транспортер 7, а более толстые поступают на гидроколун 6 (JIO-46), которым раскалываются на четыре или шесть частей, и падают на ленточный транспортер 8. На этот же транспортер поступают тонкомерные поленья с транспортера 7. Пила 4 и колун 6 представляют собой единый агрегат, управляемый одним оператором. Колотые поленья, пригодные для выработки балансов, снимаются с транспортера 8 и подаются к двум станкам 10 и 14 (Н-10), производящим окорку и выколку гнили. Получившиеся в результате этого колотые ба-лансы укладывают в кассеты или контейнеры 11 и 13, которые забирает автопогрузчик, консольно-козловый или башенный кран. Поленья, не пригодные для выработки колотых балансов (дрова), доходят до конца транспортера 8 и укладываются в отдельные контейнеры 12. Отходы убираются транспортером 9. Производительность линии составляет около 120—140 м3/смену (по сырью), в том числе 80—90 м3, перерабатываемых в колотые балансы, и 40—60 м3 дров.

Выработка мелких пиломатериалов. Низкокачественная древесина, имеющая внутреннюю гниль, короткомерные деловые отрезки, остающиеся от раскряжевки хвойных и особенно лиственных хлыстов, а также горбыли, получающиеся в лесопильных и шпалорезных цехах, перерабатывают на лесных складах в мелкие пиломатериалы — тарные дощечки, клепку, черновые заготовки и т. п. В цехи по переработке низкокачественной древесины в мелкие пиломатериалы (так называемые тарные цехи) поступают хвойные и лиственные кряжи диаметром 12 см и больше, длиной от 1 до 5 м, имеющие внутреннюю гниль не более половины диаметра. Продукцией этих цехов являются обрезные дощечки длиной от 0,3 до 1,3 м, толщиной 4—25 мм и шириной 40—180 мм, а также бруски таких же размеров по длине и ширине при толщине до 100 мм. Тарные дощечки отгружают потребителям комплектами, увязанными проволокой. Выход готовой продукции при переработке низкокачественной древесины в мелкие пиломатериалы составляет 25—35 % в зависимости от качества сырья и толщины выпиливаемых дощечек.

|

|

|

Основным оборудованием, используемым в тарных цехах, являются круглопильные станки для продольной и поперечной распиловки и тарные лесопильные рамы.

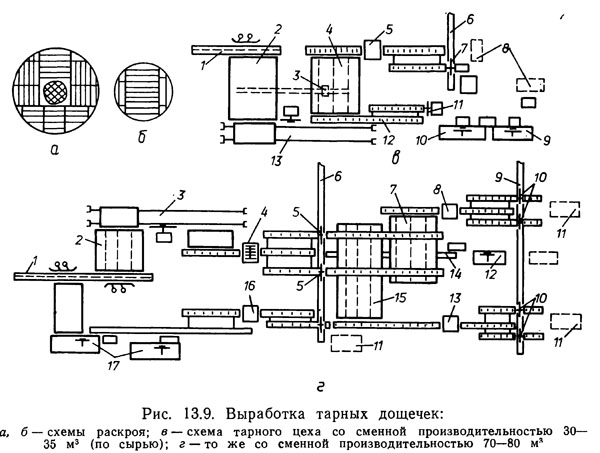

Технологический процесс тарных цехов строится по следующей схеме. Кряжи длиной более 1,8 м и диаметром свыше 25 см (рис. 13.9, а) распиливают шпалорезным станком на сегменты и лафеты, а затем на бруски, которые пропускают через тарную лесопильную раму; полученные при этом дощечки торцуются на педальной торцовке или концеравнителе. Из кряжей тоньше 25 см (рис. 13.9, б) на шпалорезном станке выпиливают двухкантный брус, поступающий сразу же на тарную лесопильную раму. Кряжи короче 1,8 м распиливают по тем же схемам; сегменты и лафеты выпиливают на развальном станке, бруски— на тарно-брусующем, а дощечки — на тарно-делительном или на коротышевой лесопильной раме. Горбыли перерабатывают в мелкие пиломатериалы на ребровых и обрезных станках.

В тарный цех производительностью 30—35 м3 в смену по сырью (рис. 13.9, в) кряжи длиной от 2 до 5 м и диаметром до 60 см, подсортированные по породам, поступают по продольному лесотранспортеру 1 и через буферную площадку 2 подаются на тележку шпалорезного станка 13 (ЦДТ-6-3). Сегменты и лафеты, полученные на этом станке при рас-пиловке толстомерных кряжей, накапливаются на поперечном транспортере 4 и при помощи тельфера 3 подаются на площадку 2 для повторного пропуска через шпалорезный станок с распиловкой на бруски. Бруски поперечным транспортером подаются к тарной лесопильной раме 5 (РТ-36) для распиловки на дощечки. Лафеты, выпиленные из кряжей диаметром меньше 25 см, вторично через шпалорезный станок не пропускаются, а сразу подаются к тарной лесопильной раме. Торцовка доще-чек производится на станке 7 (ЦКБ-4). Часть сегментов и лафетов от шпалорезного станка по роликовому транспортеру 12 подается к торцовочному станку 11 (ЦКБ-4), которым распиливается на заготовки длиной до 1,2 м; последние проходят тарно-брусующий станок 10 (ТБС-2) и тарно-делительный 9 (ТДС-2). Дощечки от тарной лесопильной рамы и тарно-делительного станка укладываются в пакеты 8, которые подаются в сушильное отделение или на склад готовой продукции. Кусковые отходы выносятся из цеха ленточным транспортером 6; опилки удаляются пневмотранспортной установкой.

|

|

|

В тарный цех производительностью 70—80 м3 в смену по сырью (рис. 13.9, г) могут поступать кряжи любой длины. Кряжи длиннее 1,8 м с продольного транспортера 1 через площадку 2 подаются на шпалорезный станок 3 (ЦДТ-7 или ЦДТ-6-3 левого исполнения). Полученные на этом станке сег-менты и лафеты пятипильным станком 4 распиливаются на бруски, из которых на торцовочных станках 5 вырезаются дефектные места. Здоровые бруски в зависимости от размеров, качества и дальнейшего назначения подаются по транспортеру 14 к тарно-делительному станку 12, либо по поперечным транспортерам 7 и 15 к тарной лесопильной раме 8 (РТ) или к короты-шевой раме 13 (РК). Кряжи короче 1,8 м с транспортера 1 поступают на развальные станки 17 (ЦДТ-5-2); выпиленные на этих станках короткомерные бруски и лаферы направляются для распиловки на доски к лесопильной раме 16 (РТ). Продукция, полученная на лесопильных рамах, торцуется на станках

10 (ЦКБ-4), укладывается в пакеты 11 и далее поступает в сушильное отделение или на склад. Кусковые отходы выносятся ленточными транспортерами 6 и 9. Опилки и стружки удаляются пневмотранспортной установкой.

Выработка технологической щепы. Для выработки технологической щепы на лесных складах используют низкокачественную древесину, отходы лесопиления и шпалопиления, отходы лесозаготовок (сучья и вершины).

Кряжи низкокачественной древесины, перерабатываемые в технологическую щепу, имеют длину 1—2 м и могут быть разделены на две группы: тонкомерные диаметром до 20 см, без гнили или с малым ее содержанием; толстомерные диаметром более 20 см с внутренней гнилью, занимающей до половины площади торца. Каждая из этих групп требует особых приемов переработки. Кряжи первой группы подлежат окорке и измельчению; кряжи второй группы следует раскалывать, очищать от гнили и лишь после этого измельчать в щепу.

Отходы лесопиления и шпалопиления, используемые в качестве сырья для выработки технологической щепы, представляют собой в основном горбыли и рейки, длина которых примерно равняется или несколько меньше длины пиловочных бревен, а толщина и ширина зависят от диаметра распиливаемых бревен и схемы постава. При распиловке неокоренных бревен горбыли содержат 20—25 % коры. Окорка горбылей весьма трудоемка, поэтому производство технологической щепы из отходов лесопиления становится эффективным только при предрамной окорке пиловочника и поступлении на переработку окоренных горбылей и реек или при использовании дополнительных установок по облагораживанию щепы. Таким образом, выработка технологической щепы из отходов лесопиления заключается в основном только в ее измельчении, а иногда и в облагораживании щепы.

Отходы лесозаготовок, доставляемые на нижний склад и являющиеся сырьем для выработки технологической щепы, представляют собой вершины и сучья длиной от 0,5 до 5 м. Сучья содержат до 20 % коры, обладающей значительной механической прочностью. Окорка тонких сучьев и вершин связана с большими трудностями, поэтому такие отходы следует использовать Для быработки технологической щепы только для производств, в которых допускается наличие коры (производство древесноволокнистых плит, арболита, использование в энергохимических установках). Окорка толстых сучьев и вершин практически выполнима, однако выделение их из общей массы сучьев экономически нецелесообразно. Таким образом, переработка вершин и сучьев в щепу в основном состоит только из их измельчения (без окорки).

Щепа, вырабатываемая из низкокачественной древесины и отходов лесопиления (из стволовой древесины), должна удовлетворять требованиям ГОСТ 15815—70. Оптимальными являются следующие размеры щепы: для производства целлюлозы, древесноволокнистых плит и гидролизного производства — длина по волокну 20—25 мм, толщина не более 5 мм; для производства древесностружечных плит — длина 20—40 мм, "толщина (учитывая вторичное измельчение в цехах ДСП) до 30 мм. Практически рубительные машины дают значительные колебания длины получаемой щепы, поэтому ГОСТ регламентирует фракционный состав щепы, т. е. процентное содержание щепы различных размеров. Фракционный состав проверяется просеиванием щепы через сита с отверстиями разных диаметров. При этом должно пройти-через сито с отверстиями диаметром 30 мм, но задержаться на сите диаметром 10 мм не менее 85—90 % щепы для сульфитной целлюлозы, 80—85 % — для сульфатной целлюлозы, 80 % для древесноволокнистых плит. Не менее 90 % щепы, предназначенной для производства древесностружечных плит, должно задерживаться на обоих этих ситах. Торцы щепы для производства целлюлозы и древесноволокнистых плит должны быть чистыми, срезанными под углом 30—60°. Для других производств качество среза не регламентируется. В технологической щепе допускается некоторое количество коры и гнили: для сульфитной целлюлозы— коры до 1,5%, гнили до 1 %; для сульфатной целлюлозы — соответственно 3 и 5 %; для древесноволокнистых и стружечных плит 15 и 5%; для гидролизного производства И и 2,5%. Щепа должна быть рассортирована по породам (хвойная отделена от лиственной).

Щепа, полученная из отходов лесозаготовок (сучьев и вершин) и используемая для производства древесноволокнистых плит и арболита, имеет длину от 5 до 35 мм и толщину до 7 мм; щепа для энергохимии — длину до 50 и толщину до 30 мм. В щепе из отходов лесозаготовок допускается содержание коры до 20 %, гнили до 5 % и хвои (или листьев) до 5 %.

Процент выхода технологической щепы зависит от вида перерабатываемого сырья, способа переработки и назначения готовой продукции. При переработке отобранной низкокачественной древесины выход щепы для сульфитной целлюлозы составляет 60—63 %, для сульфатной целлюлозы 65—70 %, для древесноволокнистых и древесностружечных плит 80%. При переработке отходов лесопиления выход технологической щепы составляет 90—92 %, а при использовании в качестве сырья сучьев и вершин 70—75 % (для производства древесностружечных плит и арболита).

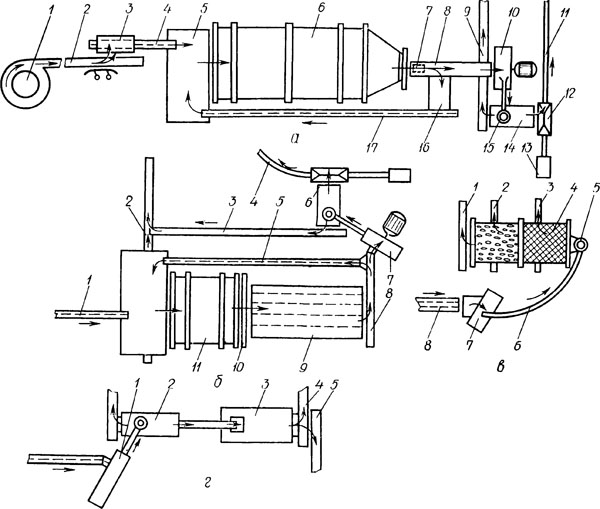

Рис. 13.10. Схемы цехов по выработке технологической щепы:

а — для переработки низкокачественной древесины со сменной производительностью 60 м3 (по сырью); б — то же 30 м3; в —для переработки сучьев и вершин; г—для измельчения неокоренного сырья с последующим облагораживанием щепы

В цехе для выработки технологической щепы из низкокачественной древесины производи-тельностью 60 м3 сырья в смену (рис. 13.10, а) коротье длиной от 0,3 до 1,2 м, подсортированное по породам, через тарельчатый питатель 1 и ленточный транспортер 2 поштучно подается на гидроколун 3 (ЛО-46), которым раскалывается на четыре или шесть частей, так чтобы максимальная ширина сечения расколотого полена не превышала 20 см. Колотые поленья транспортером 4, расположенным под колуном, подаются в загрузочную воронку 5, откуда поступают в окорочный барабан непрерывного действия 6 (КБ-6). На транспортер 4 и далее в барабан 6 поступают также тонкомерные поленья, которые не захватываются питателем колуна. Вышедшие из барабана окоренные поленья по ленточному транспортеру 5 (под которым установлен металлоискатель 7) подаются в рубительную машину 10 (МРНП-30). Плохо окоренные поленья с ленточного транспортера через лоток 16 сбрасываются на транспортер 17, возвращающий их в загрузочную воронку для вторичного пропуска через окорочный барабан. Из рубительной машины щепа через циклон 15 подается на верхнее сито плоской сортировочной установки 14 (СЩ-1М). Отсортированная кондиционная щепа через шлюзовой питатель 12 поступает в пневмопровод 11 пневмотранспортной установки ПНТУ-2М и доставляется на склад готовой продукции. Воздушный напор в пневмопроводе создается вентилятором высокого давления 13. Крупные щепки и мелочь, выделенные на сортировочной установке, а также отходы из-под окорочного барабана выносятся из цеха ленточным транспортером 9. Окорочный барабан и рубительная машина при работе создают повышенный шум, для борьбы с которым стены цеха должны быть покрыты звукопоглощающими материалами, а оператор снабжен индивидуальными средствами защиты — шлемофоном с шумогасителями. При работе барабана в летнее время наблюдается интенсивное выделение древесной пыли, для устранения которой предусматривается подача воды во внутреннюю полость барабана.

В цехе того же назначения производительностью 30 м3/смену по сырью (рис. 13.10, б) поленья транспортером 1 подаются в окорочный барабан периодического действия

11 (КБ-3). При заполнении барабана сырьем (3—4 м3) транспортер выключается, а барабан начинает вращаться. По окончании обработки загруженной порции сырья, продолжительность которой зависит от состояния древесины и температуры воздуха, барабан останавливается, заслонка 10 выгрузочного отверстия поднимается и окоренные поленья выпадают из барабана на транспортер-растаскиватель 9. При периодическом включении и выключении этого транспортера поленья через ленточный транспортер 8 подаются в рубительную машину 7 (МРНП-10). Полученная при этом щепа поступает на плоскую сортировочную установку 6. Плохо окоренные поленья транспортером 5 возвращаются для вторичного пропуска через окорочный барабан. Кондиционная щепа доставляется на склад готовой продукции пневмотранспортной установкой 4. Отходы, получающиеся при окорке поленьев и сортировке щепы, выносятся из цеха транспортерами 3 и 2.

Из отходов лесопиления технологическая щепа вырабатывается чаще всего на дисковой рубительной машине и плоской сортировочной установке, смонтированных в лесопильном цехе (см. рис. 13.7, г).

В поточной линии для выработки щепы из отходов лесозаготовок (рис. 13.10, в) сучья и вершины транспортером 8 подаются в барабанную рубительную машину 7 (ДУ-2); щепа по пневмопроводу 6 поступает в циклон 5, а из него в барабанную сортировочную установку 4 (СБУЩ-2). От-сортированная кондиционная щепа подается на склад транспортером 2, а крупная щепа и мелочь выносятся транспортерами 1 и 3. Производительность линии составляет около 40 м3 в смену (по сырью).

На рис. 13.10, г приведена схема поточной линии по выработке и облагораживаниютехнологической щепы, полученной из неокоренного сырья. Щепа, содержащая кору, полученная на рубительной машине 1 и прошедшая через плоскую сортировочную установку 2, подается в барабанный пневмосепаратор конструкции ЛТА 3, в котором щепа отделяется от коры и удаляется транспортером 4, а кора выносится транспортером 5. Сменная производительность такой линии составляет около 35 м3/смену (по сырью).

§ 13.7. УЧАСТКИ ШТАБЕЛЕВКИ И ПОГРУЗКИ ЛЕСОМАТЕРИАЛОВ. Штабелевка готовой продукции на лесных складах необходима для создания запасов в связи с неравномерностью отгрузки. Для штабелевки обычно используют то же оборудование, что и для погрузки лесоматериалов на подвижной состав МПС (на прирельсовых складах) или для зимней сплотки и сброски лесоматериалов на воду (на береговых складах). Чаще всего для штабелевки круглых, пиленых и колотых лесоматериалов на прирельсовых складах применяют консольно-козловые и башенные краны, а также автопогрузчики; на береговых складах — лебедки с канато-блочными установками, штабелеры и башенные краны; на лесоперевалочных базах и лесных складах потребителей, где должны создаваться большие запасы лесоматериалов,— передвижные кабельные и мосто-кабельные краны. Укладка в кучи технологической щепы на складах открытого хранения производится ленточными транспортерами или пневмотранспортными установками.

При погрузке лесоматериалов на подвижной состав железных дорог МПС необходимо соблюдать установленные сроки погрузки, а также полностью использовать грузоподъемность подвижного состава. По железным дорогам МПС лесоматериалы перевозят на платформах, в полувагонах, а иногда в крытых вагонах. Для полного использования грузоподъемности четырехосных платформ и полувагонов круглые длинномерные лесоматериалы на эти виды подвижного состава загружают с «шапкой», т. е. с использованием верхней, суженной части габарита.

Погрузка лесоматериалов на железнодорожные платформы и в полувагоны производится кранами различных типов (кон-сольно-козловыми, башенными, автомобильными и железнодорожными стреловыми и др.) или автопогрузчиками; при этом весьма целесообразно использовать контейнеры (особенно для коротья). Коротье в крытые вагоны грузят при помощи передвижных транспортеров или автопогрузчиков; технологическую щепу — в вагоны-щеповозы ленточными транспортерами или пневмотранспортными установками.

При расчете необходимого количества погрузочных средств следует учитывать неполную их загрузку в течение смены, так как продолжительность их работы зависит от допускаемых сроков простоя порожняка, регламентируемых уставом железных дорог.

На береговых складах, примыкающих к рекам с молевым сплавом, а также с плотовым сплавом и сплоткой на воде, отгрузка лесоматериалов заключается в сброске их из штабелей на воду. Сроки сброски зависят от продолжительности сплава. Работа производится при помощи лебедок с канато-блочными установками, башенных кранов, а при коротких штабелях — посредством штабелеров, тракторных толкателей или бульдозеров.

Зимняя сплотка на береговых нижних складах одновременно является и сдачей лесоматериалов в сплав. Дальнейшие работы (вывод пучков и формирование плотов) входят в функции сплавной организации.

Погрузка лесоматериалов в суда на нижних складах, примыкающих к судоходным рекам, и в лесных портах производится стреловыми или башенными кранами, а иногда судовыми погрузочными средствами. Сроки погрузки регламентируются нормами простоя судов.

На лесных складах потребителей отгрузка лесоматериалов заменяется подачей их на транспортеры или в гидролотки, доставляющие лесоматериалы в перерабатывающие цехи. Сроки подачи определяются режимом работы этих цехов.

2015-06-24

2015-06-24 8214

8214