СИСТЕМЫ КООРДИНАТ В СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

При работе на универсальных станках с ручным управлением требуемые размеры изготавливаемых деталей достигаются, как правило, путем обработки заготовки относительно ее базовых поверхностей. На станках с ЧПУ требуемые размеры деталей достигаются путем обработки заготовки относительно начала отсчета выбранной по определенным соображениям системы координат.

Фактически, при работе на станке с ЧПУ приходится иметь дело не с одной, а одновременно с несколькими системами координат, важнейшими из которых являются следующие три:

- координатная система станка;

- координатная система инструмента;

- координатная система детали.

Нулевые и исходные точки основных систем координат, используемых при работе на станках с ЧПУ, как правило, имеют специальные обозначения, с помощью которых указывается их расположение на пульте станка или на эскизах технологической документации. Эти обозначения обычно состоят из пиктограммы и прописной буквы латинского алфавита.

В отечественной технической литературе по ЧПУ у разных авторов нулевые точки основных систем координат обозначены по-разному – в зависимости от того, какую систему ЧПУ они принимали за основу. Поэтому специалисту надо быть готовым к тому, что он встретит на пульте станка или в документации непривычную для себя систему условных обозначений.

Система координат станка (СКС)

Система координат станка является главной расчетной системой, в рамках которой определяются предельные перемещения исполнительных органов станка, а также их исходные и текущие положения. У различных станков с ЧПУ в зависимости от их типа и модели координатные системы располагаются по-разному. Начало отсчета этой системы координат находится в определенной производителем станка точке и не подлежит изменению пользователем. Точка, представляющая собой начало отсчета координатной системы станка, называется нулем станка или нулевой точкой станка.

Система координат станка является главной расчетной системой, в которой определяются предельные перемещения, начальное и текущее положения рабочего органа. Система координат станка образуется из всех имеющихся осей станка. В системе координат станка определяются опорные точки, точки смены инструмента и паллет (фиксированные точки станка). В станках с ЧПУ наиболее часто используются системы координат двух видов:

- прямоугольная.

- полярная.

Прямоугольная система координат

|

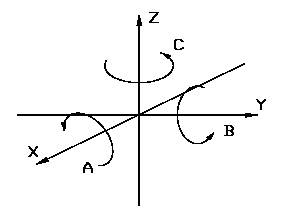

Стандартная система координат представляет собой правую прямоугольную (декартовую) систему координат с осями X, Y, Z (рис.1), однако, современные станки могут работать в полярной и сферической координатных системах. Принято считать, что в СКС инструмент перемещается относительно неподвижной заготовки. В станках, у которых перемещается заготовка относительно неподвижного инструмента, оси координат обозначаются Х', Y', Z'. Они направлены противоположно осям X, Y, Z.

Рисунок 1 - Прямоугольная координатная система

Для обозначения направления перемещения других рабочих органов вдоль принятых осей используют так называемые вторичные оси, которые обозначаются: U – параллельно X, V – параллельно Y, W – параллельно Z. В случае, когда в станке предусмотрены три перемещения в одном направлении, добавляются третичные оси: P, Q, R.

Кроме линейных перемещений в работе станка могут участвовать круговые перемещения, например, поворот стола расточного станка или угловое смещение оси шпинделя фрезерного станка. Круговые перемещения обозначаются А, В, С соответственно для поворота вокруг осей X, Y, Z. В случае выполнения кругового перемещения заготовки обозначения принимают вид А', В', С'.

В понятие "круговое перемещение" не входят вращение шпинделя токарного станка и шпинделя, несущего инструмент, для остальных станков.

Для удобства программирования процесса обработки в станках с ЧПУ принято координатные оси всегда ориентировать параллельно направляющим станка. За положительное направление оси всегда выбирается такое направление, при котором инструмент и заготовка удаляются друг от друга.

В зависимости от типа станка расположение осей координат в пространстве может быть различным, но существуют следующие общие правила.

1. Ось Z всегда совмещена с осью вращения шпинделя независимо от его положения в пространстве. Это позволяет при программировании наиболее распространенной плоской обработки использовать оси X, Y, независимо от расположения оси шпинделя. Ее положительное направление всегда совпадает с направлением перемещения от устройства для крепления заготовки к режущему инструменту.

2. Если в системе координат станка имеется хотя бы одна ось, расположенная горизонтально и не совпадающая с осью вращения шпинделя, то это будет обязательно ось X.

3. Если ось Z расположена горизонтально, то положительным направлением оси X считается направление перемещения вправо, если встать лицом к левому – относительно передней плоскости – торцу станка. (Передняя плоскость станка – сторона, с которой располагаются пульт и основные органы управления станком).

4. Если ось Z расположена вертикально, то положительным направлением оси X считается направление перемещения вправо, если встать лицом к передней плоскости станка.

5. Положительное направление оси Y определяется по одному из следующих правил:

- Смотря вдоль оси Z в положительном направлении, мысленно повернуть ось X на 90° по часовой стрелке вокруг оси Z.

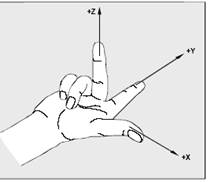

- Правило правой руки (рис.2): если мысленно поместить ладонь правой руки в начало координат таким образом, чтобы ось Z выходила из ладони перпендикулярно ей, а отогнутый под углом 90° к ладони большой палец показывал положительное направление оси X, то указательный палец будет показывать положительное направление оси Y.

Рисунок 2 -

|

Определение положительного направления осей станка

Для определения положительного направления вращения вокруг этих осей пользуются другим правилом правой руки, по которому большой палец указывает направление оси, а остальные согнутые пальцы укажут положительное направление вращения.

2015-07-04

2015-07-04 1266

1266