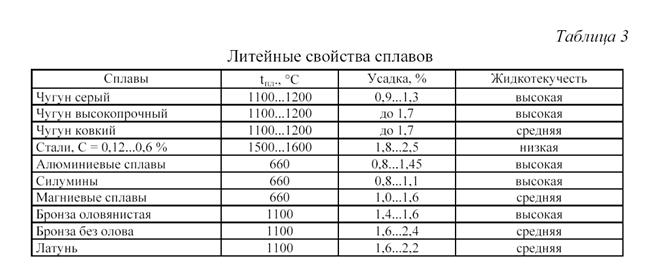

Литейные свойства сплавов характеризуются температурой плавления, жидкотекучестью, величиной усадки (уменьшением размеров при кристаллизации), склонностью к образованию горячих и холодных трещин, газонасыщаемостью, склонностью к ликвации (образованию химической неоднородности по сечению отливки при кристаллизации).

Чугуны имеют низкую температуру плавления и малую усадку, высокую жидкотекучесть. Это самые технологичные и потому самые распространенные литейные материалы. Приблизительно 80 % выпускаемых промышленностью отливок изготавливают из чугуна, в основном заливкой металла в земляные формы. Литниковая система для получения отливок из серого чугуна обычно не содержит прибылей, а для получения отливок из ковкого и высокопрочного часто используются прибыли. Сталь по сравнению с чугуном имеет более высокую температуру плавления и почти в два раза большую усадку. Кроме того, она имеет более низкую жидкотекучесть. Получить качественные отливки из стали значительно сложнее и дороже, чем из чугуна, т. к. для предотвращения усадочных раковин необходимо использовать в литниковой системе массивные прибыли. Наибольшее распространение имеет способ литья во влажные ПГФ. Для получения сложных тонкостенных отливок используют оболочковое литьё, когда основная форма изготавливается из смеси, по составу близкой к стержневым смесям. Для изготовления крупных ответственных отливок используют сухие формы. Для уменьшения пригара применяют формовочные смеси с высокой огнеупорностью. Для предотвращения образования горячих трещин используют стержни, прочность которых резко уменьшается в процессе кристаллизации металла, что обеспечивает их высокую податливость. Кроме нелегированных углеродистых сталей в особых случаях изготавливают отливки из коррозионностойких, окалиностойких, жаропрочных и др. специальных сталей. Ответственные стальные отливки для предотвращения коробления подвергаются отжигу для снятия внутренних напряжений. Алюминиевые и магниевые сплавы имеют низкие температуры плавления, высокую жидкотекучесть и малую усадку. Перед разливкой их рафинируют (очищают) с помощью добавок AlCl, ZnCl. 70…80 % алюминиевых сплавов

льют в постоянные формы, которые называются кокили. Заливка в кокиль производится самотёком. Для получения отливок, имеющих хороший внешний вид и высокие механические свойства, используется литьё под давлением в специальные металлические пресс-формы. Наилучшими литейными свойствами обладают сплавы системы Al-Si, которые называются силумины (АЛ2, АЛ4, АЛ9). Магниевые сплавы имеют худшие литейные свойства, чем алюминиевые. Кроме того, они могут самовозгораться при плавке и заливке, активно погло-

щают водород. Плавка производится в тигельных и индукционных электропечах под слоем специального флюса или в среде защитного газа. Приблизитель но 40 % отливок из этих сплавов изготавливают в кокилях. Лучшие литейные сплавы системы Mg + Al + Zr марок МЛ5, МЛ6. Из медных сплавов наилучшими литейными свойствами обладают оловянистые бронзы. Безоловянистые бронзы имеют большую усадку. Латуни имеют удовлетворительную жидкотекучесть, высокую усадку. Медные сплавы склонны к окислению, поэтому перед выпуском из печи их раскисляют фосфористой бронзой. При разливке необходима непрерывная струя металла. Эти сплавы склонны к образованию усадочных раковин, пористости и трещин. Плавка может производиться на воздухе, но значительно лучшее качество металла получается при плавке в среде защитных газов или в вакууме. Большую часть отливок (≈ 80 %) изготавливают в разовых формах.

2015-07-14

2015-07-14 586

586