При сварке плавящимся электродом возмущения вызываются капельным переносом электродного металла. Особые требования предъявляются к динамическим свойствам источника, если перенос сопровождается короткими замыканиями капли на изделие.

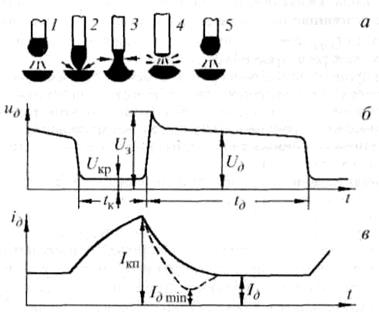

Характеристики переноса при естественных технологических коротких замыканиях иллюстрируются рисунок. 5.12. Такие замыкания характерны для механизированной сварки в углекислом газе от источника с низким напряжением. На стадии дугового разряда (1) происходит плавление электрода и образование капли. По мере роста капли при непрерывной подаче электрода длина дуги сокращается, а напряжение падает. Стадия дугового разряда продолжается в течение времени t d = 0,005 — 0.1 с.

Рисунок. 5.12 – Процесс переноса капли с коротким замыканием (а) и осциллограммы напряжения и тока дуги при естественном (б, в) и управляемом (г) переносе

Затем капля касается ванны расплавленного металла, при этом дуга гаснет, напряжение резко снижается, а ток возрастает — наступает стадия короткого замыкания. Ее длительность tK – 0,001—0,01 с. В начале стадии короткого замыкания (2) капля касается ванны на очень небольшой площади. Искривление линий тока, проходящих через жидкую перемычку между каплей и ванной, вызывает появление электродинамических сил, сжимающих перемычку и препятствующих переходу капли в ванну. Но при благоприятном ходе процесса переноса капля сливается с ванной и перетекает в нее (3). Это приводит к образованию тонкой перемычки уже между каплей и электродом. Окончательное разрушение перемычки происходит под действием сжимающих электродинамических сил, а также благодаря перегреву и взрывному испарению металла перемычки при возрастании плотности тока в ней (4). После разрыва цепи короткого замыкания дуга повторно зажигается (5), при этом напряжение источника быстро восстанавливается до значения U д, а ток снижается до I д min с последующим плавным нарастанием до I д. Описанные явления регулярно повторяются.

|

|

|

Такой процесс, несмотря на резкие изменения параметров, обеспечивает практически равномерное плавление электродного и основного металла и образование сплошного ровного шва, что позволяет говорить о технологической устойчивости процесса, не смешивая его с классическим понятием устойчивости как длительной неизменности характера электрических процессов.

Условием технологической устойчивости процесса с естественными короткими замыканиями следует считать регулярную смену стадий дугового разряда и короткого замыкания. Поэтому в качестве непосредственного критерия оценки устойчивости можно принять частоту циклических изменений тока и напряжения. Например, при механизированной Сварке в углекислом газе процесс устойчив при частоте f ц=10—150 Гц. При этом длительность коротких замыканий t к не должна превышать 0,01 с. Нежелательна и затяжка стадии дугового разряда t d более 0,1 с. Абсолютно недопустимы длительные обрывы дуги, т.е. переход к стадии холостого хода источника.

|

|

|

Характер переноса капли интересует нас еще и потому, что он влияет на разбрызгивание электродного металла за пределы сварочной ванны. Приводящее к значительным потерям металла и повышению трудовых Затрат на зачистку сварного изделия от приварившихся брызг.

Приемы повышения технологической устойчивости и снижения разбрызгивания рассмотрим параллельно. Критическим для обеспечения непрерывности процесса является момент начала короткого замыкания (2). При слишком большом токе I д капля не сливается с ванной, а иногда даже отбрасывается за ее пределы. Например, сварка в углекислом газе проволокой диаметром 2 мм с короткими замыканиями не рекомендуется при токе более 400 А именно по этой причине в связи с многократными задержками в переносе капли и чрезмерным разбрызгиванием. Еще один критический момент приходится на окончание стадии короткого замыкания (3). Для надежного прерывания короткого замыкания необходимо интенсивное разрушение перемычки между каплей и электродом, что обеспечивается при достаточно большом значении тока короткого замыкания. Так, при сварке на токах от 50 до 300 А проволокой диаметром 0,5 — 1,4 мм необходим ток с пиковым значением I кп=300 — 500 А. Принято также оценивать надежность по скорости нарастания тока короткого замыкания она для этих проволок должна быть выше 70 кА/с. При меньших значениях тока короткого замыкания и его скорости нарастания перемычка между каплей и электродом не разрушается, и стадия короткого замыкания затягивается, что приводит к погружению электрода в ванну. При этом дуга может не возобновиться, в результате непрерывность процесса нарушится. Однако и чрезмерно завышать силу тока короткого замыкания и его скорость не рекомендуется, поскольку при скорости более 180 кА/с наблюдается повышенное разбрызгивание электродного металла.

Рассмотрим способы воздействия на ток короткого замыкания. Если учесть кроме сопротивления источника R H еще и сопротивление вылета R B электродной проволоки, то пиковое значение тока короткого замыкания I кп≈ U 0/(R и + R B). Отсюда видно, что для увеличения пикового значения тока короткого замыкания следует увеличивать напряжение холостого хода U 0 источника и снижать его внутреннее сопротивление R H. Для увеличения скорости нарастания тока короткого замыкания необходимо, кроме того, снижать индуктивность L. Перечисленные приемы, решая проблему надежного разрыва цепи короткого замыкания (момент 3 на рисунок. 5.12), обеспечивают выполнение главного условия технологической устойчивости. Но эти же приемы затрудняют слияние капли с ванной (2), играющее хоть и второстепенную, но заметную роль в обеспечении устойчивого процесса.

Очевидно, что для снижения разбрызгивания электродного металла на обоих критических участках стадии короткого замыкания следует снижать ток короткого замыкания и скорость его нарастания. В частности, полезно увеличение индуктивности. С этой целью в сварочных выпрямителях используют сглаживающий дроссель. Особенно эффективен управляемый дроссель, в начале короткого замыкания он имеет большую индуктивность и, следовательно, сильно ограничивает ток, что способствует слиянию капли с ванной. В конце короткого замыкания его индуктивность резко снижают, и ток возрастает, что обеспечивает сбрасывание капли с электрода.

|

|

|

Последний критический момент (4) связан с необходимостью повторного зажигания дуги после короткого замыкания. При механизированной сварке в углекислом газе повторное зажигание происходит, как правило, надежно. Этому способствуют как быстрое восстановление напряжения источника, так и подпитывающее действие индуктивности в его цепи. И лишь при чрезмерно малых значениях U 0 и L в кривой тока i д наблюдается провал до I д min (показано пунктиром на рисунок. 5.12, в), что в сочетании с другими неблагоприятными факторами (затянувшееся короткое замыкание, большой вылет электрода, чрезмерное его отдергивание) может привести к обрыву дуги, нарушающему устойчивость процесса.

Как видно, требования к электрическим характеристикам источника для обеспечения устойчивости и снижения разбрызгивания на различных стадиях процесса разнообразны и противоречивы. Так, увеличение индуктивности L способствует снижению разбрызгивания, надежному повторному зажиганию дуги и слиянию капли с ванной, но препятствует надежному разрыву цепи короткого замыкания. Поэтому в простейших конструкциях источников их электрические параметры назначаются на основе компромисса между отдельными требованиями. В современных же конструкциях с обратными связями и программным управлением возможно полное удовлетворение всех требований на основе управляемого переноса металла.

2015-07-14

2015-07-14 4252

4252