Обслуживание ванн, работающих в нормальном технологическом режиме, сводится к выполнению следующих технологических операций: обработка и питание ванн глиноземом, регулирование рабочего напряжения и МПР, корректировка состава электролита фтористыми солями, снятие угольной пены, обслуживание рабочего пространства, ремонт бортовой футеровки. Отдельно в главе 7 рассмотрены вопросы обслуживания анодов.

Обработка ванн. На стабильно работающей ванне поверхность электролита закрыта коркой застывшего электролита и засыпана глиноземом. В период между обработкой ванн глинозем на корке подсушивается и прогревается, выполняя при этом роль дополнительной тепловой изоляции. Частично через корку и слой глинозема фильтруются анодные газы, при этом глинозем поглощает фтористые соединения, испаряющиеся с поверхности электролита, сокращая тем самым потери фтора.

Весь комплекс операций, связанный с пробивкой корки, подпиткой электролизера глиноземом и засыпкой новой порции глинозема, называется обработкой электролизера. В начальный период развития алюминиевой промышленности обработку приурочивали к очередной вспышке. В настоящее время работают по принципу предупреждения вспышек.

Для электролизеров с самообжигающимися анодами применяется так называемый поточный или регламентированный метод обработки ванн, в процессе которого разрушают корку электролита с одной из продольных сторон электролизера, производят подпитку ванны глинозёмом. После этого засыпают новую порцию глинозёма. Частота обработки при применении машин по пробивке корки (МПК) ударного типа составляет от 6 до 12 раз в сутки (как для электролизеров ВТ, так и БТ).

Поточную обработку производят по регламентированному графику с отклонением от регламента не более 15-20 мин. При применении напольно-рельсовых машин с фрезой в качестве рабочего органа интенсивность перемешивания глинозема в электролите меньше и частота обработки повышается до 12-16 раз в сутки.

Количество загружаемого глинозема определяется электрической мощностью электролизера, его технологическим состоянием, частотой обработки и толщиной глиноземной засыпки, которая не должна быть более 20 см. После загрузки глинозёма ванна тщательно герметизируется, восстанавливается работа горелок (на ваннах ВТ) и огоньков (на ваннах БТ), очищается фланцевый лист.

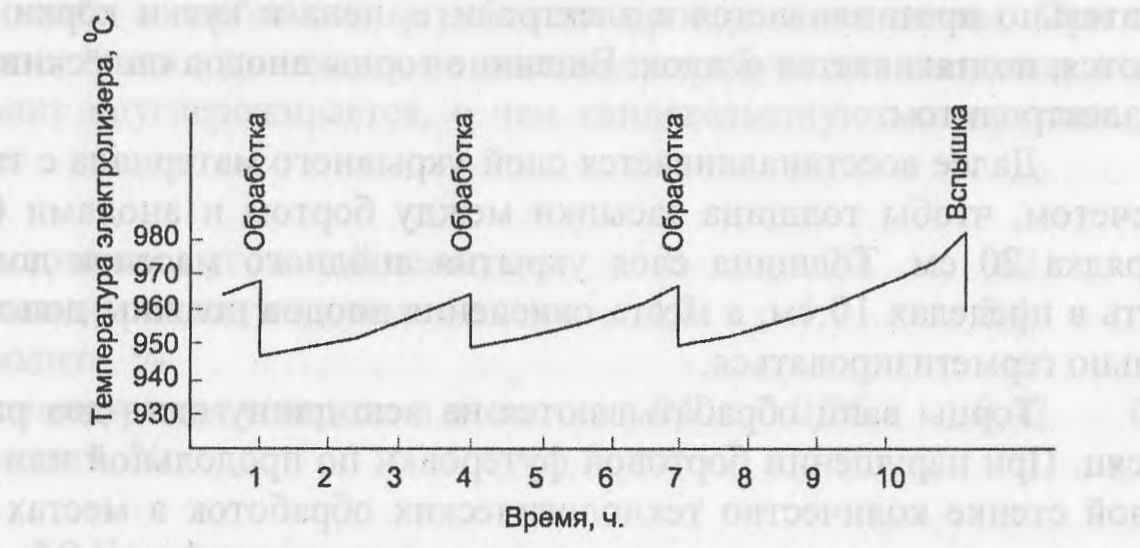

Рис. 5.5. Температура электролита между обработками

Рис. 5.5. Температура электролита между обработками

|

Как видно на рис. 5.5, даже на нормально работающем электролизере температура электролита между обработками возрастает на 8-12°С. Поэтому лучшие результаты получают при учащенной обработке ванн.

При необходимости, но не реже одного раза в 10-15 дней, производят технологическое обслуживание ванн. Это производится, как правило, после анодного эффекта или после перестановки штырей. Технологическое обслуживание больших электролизёров выполняют поочередно на одной продольной стороне электролизера или на её половине за одну смену. При обработке проверяют подошву анода, снимают угольную пену, подтягивают к бортам осадок и контролируют форму рабочего пространства. Участки ванны со слабыми настылями и гарнисажами охлаждают оборотным электролитом, выбоями из ковшей. Настыли, уходящие под анод, по возможности сбивают. Торцы обрабатывают по отдельному графику и значительно реже, чем продольные стороны.

Технологическая обработка электролизеров ОА кроме проверки формы рабочего пространства и снятия угольной пены (если она имеется) предусматривает восстановление дефектов укрытия анодного массива и оплёскивание доступных мест анодов электролитом. Обработка продольных сторон распределена по времени с таким расчетом, чтобы она не совпадала с заменой анодов и выливкой металла.

Для включения алгоритма сопровождения обработки на АСУТП вводится уставка «Обработка». Разрушение корки электролита производится в два приема: первым заходом прорубается корка вблизи анодов, вторым - вдоль борта электролизера. Весь материал тщательно протапливается в электролите, пена и куски корки удаляются, подтягивается осадок. Внешние торцы анодов оплёскиваются электролитом.

Далее восстанавливается слой укрывного материала с таким расчетом, чтобы толщина засыпки между бортом и анодами была порядка 20 см. Толщина слоя укрытия анодного массива должна быть в пределах 10 см, а места окисления анодов должны дополнительно герметизироваться.

Торцы ванн обрабатываются на всю длину один-два раза в месяц. При нарушении бортовой футеровки по продольной или торцевой стенке количество технологических обработок в местах разрушения может устанавливаться по учащенному графику. Обработка ванн ОА с целью подпитки глинозёмом не производится.

Каждая обработка, как технологическая, так и поточная, приводит к существенным потерям тепла и охлаждению электролизера. Если температура электролита превышает установленное технологической инструкцией значение, то обработка положительно влияет на его работу. Однако при холодном ходе во время обработки снижается уровень электролита, ванна «вымерзает». В этом случае целесообразно сократить число обработок, повысить разовую загрузку глинозема, поднять рабочее напряжение.

Съем угольной пены. Образование угольной пены характерно преимущественно для электролизеров ВТ. Считается приемлемым количество снимаемой пены в пределах 15-20 кг/т алюминия. Большая величина съёма пены может быть вызвана нарушением технологии электролиза («поджатием» ванны, чрезмерным погружением анода в шахту при падении уровня металла, разгерметизацией ванны и окислением боковой поверхности анода, протеками массы при перестановке штырей и др.).

Приходиться сталкиваться и с проблемой сезонного роста угольной пены, когда из-за низких температур в зимнее время происходит зависание холодной массы по стенкам и углам анодного кожуха, недостаточная степень её обжига и усиленное осыпание в виде угольной пены. Использование более жирной анодной массы и регулирование температуры по периферии анода может существенно ослабить фактор сезонности.

Если электролит запенен, то при обработке (особенно фрезой МНР) часть глинозема смешивается с угольной пеной и растворение его в электролите затрудняется. Растворение криолитоглинозёмной корки в промежутке между обработками будет затруднено и это приведёт к «забиванию» рабочего пространства ванны. При этом концентрация глинозема не достигает требуемого значения, а электролит науглероживается, о чем свидетельствуют следующие данные:

Высота слоя угольной пены, мм 0 20 60 100

Концентрация глинозема в электролите, % 4,2 4,1 3,4 2,5

Концентрация углерода в электролите, % 0,2 0,26 0,42 0,69

Частота вспышек на запененных ваннах выше, а вспышки, как правило, бывают «средние» и «тусклые». В местах со слабой циркуляцией электролита (в углах и торцах) пена плохо удаляется из-под анода, изолирует отдельные участки и способствует развитию неровностей, «конусов» и «козырьков» на подошве.

Съём пены целесообразно производить после вспышки, т.к. во время анодного эффекта улучшаются условия выделения пены.

Пена снимается «сухой», т.е. с минимальным содержанием электролита.

«Подтягивание» глиноземных осадков. Эту операцию проводят во время технологического обслуживания ванн по мере появления осадков. «Подтягивание» осадков можно производить только при достаточно высоком уровне электролита (18-20 см), т.к. во время этой операции осадок взмучивается и электролит насыщается взвешенным глиноземом, растет омическое сопротивление электролита и ванна разогревается. По этой причине «подтягивание осадка», как правило, производят по частям ванны за несколько смен, осторожно растворяя осадок в электролите. Очередная вспышка при этом задерживается. После «подтягивания» осадка желательно освежить электролит, переплавляя 30-100 кг свежего криолита (в зависимости от мощности ванны).

Выпивка металла. Выливку производят по одно- или двухсуточному графику, т.е. ванну выливают соответственно один раз в сутки или через сутки. Ежедневная выливка, хотя и связана с повышенной загрузкой кранового хозяйства, обеспечивает более стабильный технологический режим электролизера. Перед выливкой замеряется уровень металла и по результатам этого замера устанавливается план-задание на выливку электролизеров.

Замер уровня производится в следующем порядке. На расстоянии 15-20 см от конца ломика устанавливается уровень, другим концом ломик погружается в расплав таким образом, чтобы он уперся в подину. При завершении установки ломика мениск уровня выводится на отметку «0» и положение уровня фиксируется с помощью зажима. После короткой выдержки ломик извлекается из расплава и с помощью уровня устанавливается под тем же углом наклона. Линейкой измеряется расстояние от пола до отчетливо видной на ломике границы металл-электролит. Это и есть уровень металла. Расстояние от этой границы до верха застывшей корки есть уровень электролита.

Масса вылитого металла должна приблизительно соответствовать производительности электролизера за период между вылив- ками. Если на той или иной ванне следует повысить уровень металла, то задание может быть соответственно уменьшено, и наоборот, если уровень металла следует понизить. Эти отклонения могут достигать ± 100-400 кг для электролизёров разной мощности.

В зависимости от формы рабочего пространства уровень металла после выливки снижается от 2 до 4 см. Например, если при глубине шахты 550 мм уровень металла перед выпивкой составил 40 см, то после выливки он будет равен 36-38 см. При этом глиноземный осадок по периферии ванны, находящийся до выливки под слоем металла, частично оголяется, оказывается в зоне электролита и взмучивается. В результате этого электрическое сопротивление электролита возрастает.

Чтобы избежать «поджатая» ванны, в течение 1,0-1,5 ч после выливки рабочее напряжение следует выдерживать на ~ 0,2 В выше установленного. Если подина свободна от осадков, а подовая настыль находится в пределах нормы, то эта добавка не нужна. После нормализации концентрации глинозема в электролите напряжение на ванне приводится к нормальному. Как правило, после выливки металла вспышка на ванне не возникает в течение 6-10 ч.

Выливку металла производят с помощью вакуумного ковша, футерованного изнутри шамотным кирпичом и оснащенного подвесным взвешивающим устройством. Ковш герметично закрывается крышкой и во время выливки подключается к сети вакуума.

Для выливки металла необходимо определить место для забора металла и пробить в этом месте корку электролита. Перед пробивкой корки анод должен быть поднят с учётом увеличения напряжения на ~ 0,1 В. Образовавшаяся летка должна быть подготовлена к выливке: очищена от корки и угольной пены, подину в этом месте следует очистить от осадка. Ковш прогревается и подключается к вакуумной линии. Носок вакуум-ковша вводится в расплав ниже зеркала металла. На весовом устройстве устанавливается отметка «0».

Выливка может производиться как в автоматическом, так и в ручном режиме. Если используется автоматический режим, то управление электролизера переводится в положение «Выливка». Начало набора металла определяется по изменению показаний крановых весов. В режиме «Выливка» анод автоматически опускается на высоту вылитого металла.

Если используется ручной режим, то все действия по опусканию анода производятся вручную. При этом нужно следить за скоростью опускания анода, чтобы напряжение на ванне не повышалось более 0,2 В. Если высота бортовых настылей слишком велика, необходимо следить за тем, чтобы между периферией анода и поверхностью настылей сохранялось достаточное расстояние и анод не «сел» на настыль.

По завершении набора металла ковш отключается от вакуум- сети и поднимается в крайнее верхнее положение, а управление анодом переводится из положения «Выливка» в исходное. Индикаторная лампочка «Выливка» гаснет. Отклонение массы металла, выливаемого с одного электролизера, зависит от точности крановых весов и, как правило, не превышает 50 кг. После набора полного ковша он перемещается на средний проход и устанавливается на тележку для транспортировки в литейное отделение.

2015-08-12

2015-08-12 4027

4027