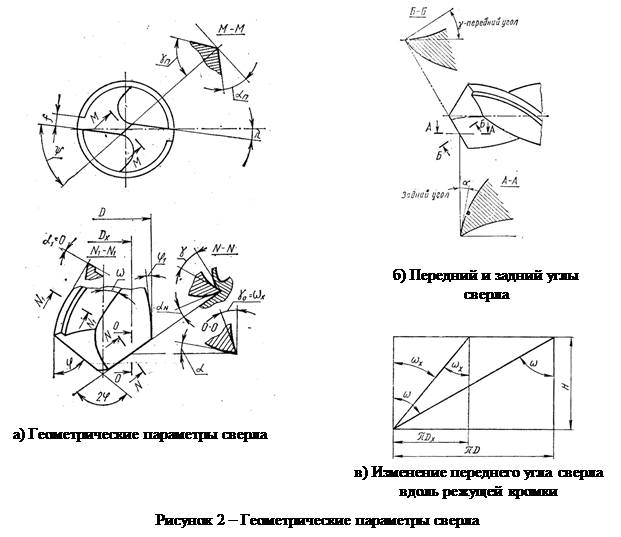

Ðj - главный угол в плане - это угол в основной плоскости между плоскостью резания и рабочей плоскостью, влияет на толщину и ширину срезаемого слоя, условия теплоотвода, прочность режущей части сверла, назначают в зависимости от обрабатываемого материала.

Ðj - главный угол в плане - это угол в основной плоскости между плоскостью резания и рабочей плоскостью, влияет на толщину и ширину срезаемого слоя, условия теплоотвода, прочность режущей части сверла, назначают в зависимости от обрабатываемого материала.

Ð2j - угол при вершине - это угол между главными режущими кромками, Ð2j =60о…140о. Для сверления пластичных материалов берут большие значения, чем для хрупких, например:

- стали Ð2j ≈ 116о…118о

- чугуны Ð2j ≈ 118о…120о

- алюминий Ð2j ≈ 140о

- мрамор Ð2j ≈ 80о

Ðj1 – вспомогательный угол в плане – это угол между проекцией вспомогательной режущей кромки (кромки ленточки) на основную плоскость сверла, и рабочей плоскостью. Ðj1≤ 10/, но может быть равен 1-3о

tg j1 =

где l – длина направляющей части сверла.

Ðw - угол наклона винтовой канавки – это угол, заключенный между осью сверла и развернутой винтовой линией стружечной канавки. Наклон винтовой канавки – это наклон передней поверхности сверла в продольном направлении. В разных точках главной режущей кромки он неодинаков, чем ближе к оси сверла, тем меньше Ðw. Назначается конструктивно в зависимости от диаметра сверла в пределах от 15о до 60о

|

|

|

где ωх – угол наклона винтовой канавки в конкретной точке режущей кромки.

ω = 55-60о для шнековых сверл.

Ða1 - вспомогательный задний угол – измеряется в плоскости, нормальной к вспомогательной режущей кромке (кроме ленточки). a1=0,так как вспомогательная задняя поверхность очерчена поверхностью цилиндра. (рис.2.4, сечение N1 - N1)/

Ðl - угол наклона главной режущей кромки – это угол между режущей кромкой и радиусом, проведенным через точку режущей кромки.

Ðy - угол наклона перемычки (поперечного лезвия, поперечной режущей кромки) – это угол между проекциями поперечной и одной из главных режущих кромок на плоскость, перпендикулярную к оси сверла. Обычно Ðy = 50…55о. Угол резания d у перемычки больше 90о, а, следовательно, металл не режется, а скоблится.

Ðg - главный передний угол – это угол между касательной к передней поверхности сверла в рассматриваемой точке главной режущей кромки и нормалью к этой же точке к поверхности вращения, образованной при вращении режущего лезвия вокруг оси сверла. В каждой точке режущей кромки Ðg, является величиной переменной.

g = max на периферии сверла. В плоскости параллельной оси сверла (О-О) Ðw=Ðjgmax»25…30о

g = min у вершины сверла. На поперечной режущей кромке Ðg имеет отрицательное значение, что создает угол резания больше 90о, а, следовательно, и тяжелые условия резания.

Такое резкое уменьшение угла g вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки.

|

|

|

На периферии сверла, где наибольшая скорость и наибольшее тепловыделение, необходимо было бы иметь и большее тело зуба сверла. Большой угол Ðg уменьшает Ðb, это приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу. На периферии сверла: tgg = tgw / sinj.

В любой точке режущей кромки: tggх = tgwх / sinj = Dx· tgw / D·sin j

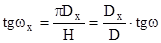

Ða - главный задний угол – это угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и плоскостью резания. В процессе резания истинное значение Ða уменьшается так как действительной траекторией точки, лежащей на главном режущем лезвии, будет не окружность, а винтовая линия с шагом равным величине подачи (рис3).

Рисунок 3 – Поверхности при сверлении

Поверхность резания представляет собой винтовую поверхность. Поэтому действительный задний угол aд определяется касательными к этой винтовой и задней поверхностям в рассматриваемой точке. С приближением к оси сверла aд уменьшается. чтобы обеспечить достаточную величину Ða в процессе резания у точек режущего лезвия, расположенных ближе к оси сверла, задняя его поверхность затачивается так, что на периферии Ða имеет min значение (Ða=8-14о), а по мере приближения к оси сверла он увеличивается (Ða=20-27о). Такая заточка сверл обеспечивается конструкцией и кинематикой заточных станков. Так как Ðg > Ða у периферии сверла, а у сердцевины наоборот Ða > Ðg, то Ðb остается для всех точек режущего лезвия более или менее постоянным.

f – ширина ленточки (фаски) –принимается в зависимости от размеров и конструкции сверла.

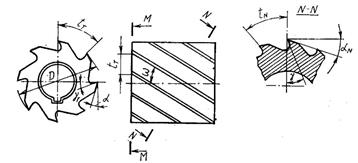

Фреза

|

|

Рисунок 5 – Геометрические параметры режущей части цилиндрической фрезы

Рисунок 5 – Геометрические параметры режущей части цилиндрической фрезы

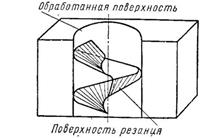

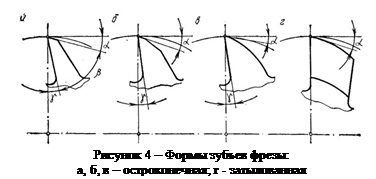

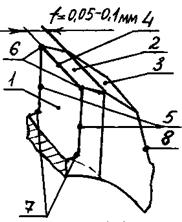

Элементы зуба фрезы.

1 – передняя поверхность – поверхность по которой сходит стружка.

2 – главная задняя поверхность.

3 – вспомогательная задняя поверхность.

f – ширина главной задней поверхности.

4 – главная режущая кромка (у цилиндрических фрез отсутствует).

5 – вспомогательные режущие кромки.

6 – вершины.

7 – канавка – выемка для отвода стружки, ограничивается передней поверхностью и спинкой другого зуба. Канавки бывают прямые и винтовые.

8 – спинка зуба – это поверхность, смежная с задней поверхностью одного зуба и передней поверхностью другого зуба.

Главная режущая кромка у цилиндрических фрез может быть прямолинейной (по образующей цилиндра), наклонной к образующей цилиндра и винтовой.

Ðg - главный передний угол – это угол между передней поверхностью и основной плоскостью, проходящей через ось фрезы и рассматриваемую точку режущей кромки.

Ða - главный задний угол – это угол между касательной к задней поверхности фрезы и плоскостью резания.

Ðw - угол наклона винтовой канавки – бывает только у цилиндрических косозубых фрез, он создает благоприятные условия врезания и равномерности фрезерования.

tт – окружной шаг фрезы в торцовой плоскости (длина дуги по торцу фрезы между двумя соседними зубьями).

Ход выполнения работы:

1. Выполнить эскиз сверла в проекциях с необходимыми сечениями, на которых показать буквами размеры и обозначить все углы сверла (см. рис.1, рис.2)

2. Измерить конструктивные параметры сверла и занести их в протокол (таблица 1).

3. Выполнить необходимые расчеты, записать формулы:

Ðj+Ðe+Ðj = 180о; Ðe = Ð2j; Ðj = (180-Ð2j) / 2;

tg j1 =  ;

;  .

.

Таблица 1 – Результаты измерения сверла

| Наименование инструмента | Длина рабочей части, мм | Длина режущей части, мм | Длина шейки, мм | Длина хвостовика, мм | Длина лапки, мм | Длина сверла, мм | Диаметр сверла | Ширина ленточки, f, мм | Угол наклона винтовой канавки, ω, град | Угол наклона поперечной кромки, ψ, град | Угол между режущими кромками, 2φ, град | Шаг винтовой линии, Н, мм | Главный угол в плане, φ, град | Вспомогательный угол в плане, φ1, град | Передний угол, γ, град | |

| У хвостовика, Д1, мм | У режущей части, Д, мм | |||||||||||||||

4. Выполнить эскиз фрезы в проекциях с необходимыми сечениями. На эскизе показать габаритные размеры и обозначить углы фрезы (рис. 5)

|

|

|

5. Измерить углы фрезы и записать их величину в таблицу 2 протокола.

Таблица 2 – Результаты измерения фрезы

| Наименование инструмента | Материал режущей части | Размеры фрезы, мм | Число зубьев, Z | Угол наклона винтовой канавки, ω, град | Шаг винтовой канавки, Н, мм | Углы фрезы в торцовой плоскости, град | Окружной шаг фрезы, tт, град | Шаг зубьев фрезы в нормальной плоскости, tN, град | Осевой шаг зубьев фрезы, to, град | |||||

| D | L | d | γт | α | βт | δт | ||||||||

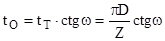

6. Записать расчетные формулы, выполнить необходимые расчеты:

Окружной шаг фрезы в торцовой плоскости:  ,

,

где D – диаметр фрезы; Z – число зубьв фрезы.

Шаг зубьев фрезы в нормальном сечении.

Осевой шаг зубьев фрезы:

Шаг винтовой канавки зуба фрезы:

7. Вывод по лабораторной работе.

2015-09-06

2015-09-06 2735

2735