2.1. Аналітичні залежності з обмолоту зернових культур на корені

Аналіз способів збирання зернових культур, способів здійснення збирання зернових культур з обмолотом рослин на корені і класифікації очісуючого пристроїв дозволив виділити кілька напрямків теоретичних досліджень в даній області.

Теоретичні дослідження і результати експериментальних дослі-джень наведені в роботах вчених займаються проблемою обмолоту рослин на корені Шабанова П.А. [125], повіл В.М. [93], Данченко М.М. [38], Цибульнікова В.Н. [113], Гончарова Б.І. [35], Шкіндер В.Н. [126], Самохвалова А.І. [101, 102], Тараненко Г.А. [106], Чуксина П.І. [116], Чеботарьова В.П. [114], а також в останніх роботах Талах Л.А. [105], Шабанова Н.П. [121].

Більша частина робіт з обмолоту рослин на корені включає в себе теоретичне та експериментальне дослідження архітектоніки та фізико-механічних властивостей рослин, обмолочують матеріалу. Так, при обмолоті рослин на корені важливими параметрами для вивчення процесу і проведення подальших досліджень є параметри, що залежать від фізико-механічних властивостей рослин: зусилля, необхідні для виривання рослин з коренем, залежно від вологості і щільності ґрунту; зусилля розриву стебел різних культур, залежно від їх вологості; зусилля відриву суцвіття від стебла; зусилля відділення зерна від колоса або волоті; для рису також зусилля на розрив волоті. Більш повні дані по викладеним характеристикам наведені в роботах Шабанова П.А. [125], гончарі-ва Б.І. [35], Данченко М.М. [38].

|

|

|

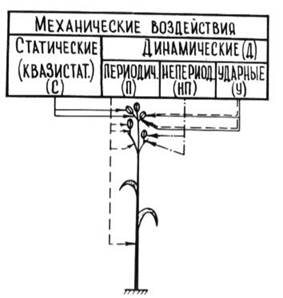

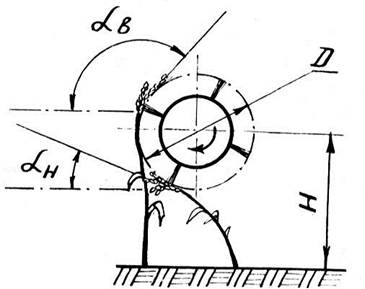

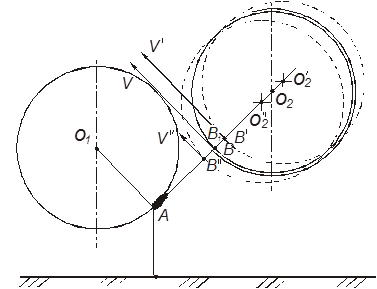

У більшості робіт розглядаються теоретичні основи взаємодії робочих органів очісуючого пристроїв з рослинами. Так, в роботі Данченко М.М. [38] складена класифікація механічних впливів призводять до руйнування зв'язків колосків з мітелкою (рис. 2.1) і обраний раціональний спосіб впливу при обмолоті мітелок на корені.

Рис. 2.1. Класифікація механічних впливів на мітлу.

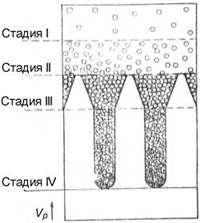

Взаємодія гребінок, щіток та інших робочих органів з рослинами розглядаються майже у всіх вищевказаних роботах. Так, в роботі Чеботарьова В.П. [114], розглянуто вплив зубів на стеблестой (рис. 2.2), зміна щільності та отримано диференціальне рівняння (2.1).

, (2.1)

де k - коефіцієнт пропорційності, що залежить від властивостей оброблюваного матеріалу;

- Коефіцієнт що характеризує деформуючу здатність зубів даного робочого органу;

- Деформуюче зусилля, що додається зубами до матеріалу в елементарному обсязі

Складено рівняння стану оброблюваного рослинного матеріалу (2.2), що знаходиться у фазі безпосереднього очесиванія., (2.2) де - приведена щільність матеріалу в елементарному обсязі до початку процесу очесиванія; - Кількість прочісування зубами матеріалу в елементарному обсязі; - Крок розстановки гребінок.

|

|

|

Рис. 2.2. Схематичне зображення впливу очісуючого зубів на стеблестой. Також наведена схема (рис. 2.3) для виведення "рівняння стану" матеріалу при очесиваніі [114].

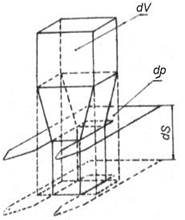

Рис. 2.3. Схема до висновку "рівняння стану" матеріалу при очесиваніі. Теоретичні дослідження проведені для обґрунтування конструк-тівних параметрів очісуючого пристрою і його робочих органів. Такі завдання були вирішені в роботі П.А. Шабанова [125]. Представлена схема до визначення ширини очёсивающего пальця (рис. 2.4).

Рис. 2.4. Схема до визначення ширини очёсивающего пальця.

Отримано рівняння (2.3) для розрахунку кількості рядів гребінок очёсивающего барабана Z, робочої довжини пальця lp, ширини очёсивающего пальця b, довжини загостреною частини входить до стеблестой lbx, загальної довжини очёсивающего пальця lo.

, (2.3)

,

,

,

.

Параметри визначені з урахуванням швидкості руху комбайна Vм, кількості прочісування необхідних для повного вимолотила суцвіття no, угловой швидкості обертання барабана ω, радіусу барабана Ro, кількості стебел обмолочують за робочий хід одним пальцем Q, зазору між очёсивающімі пальцями, густоти стеблостою р, кута загострення пальця β.

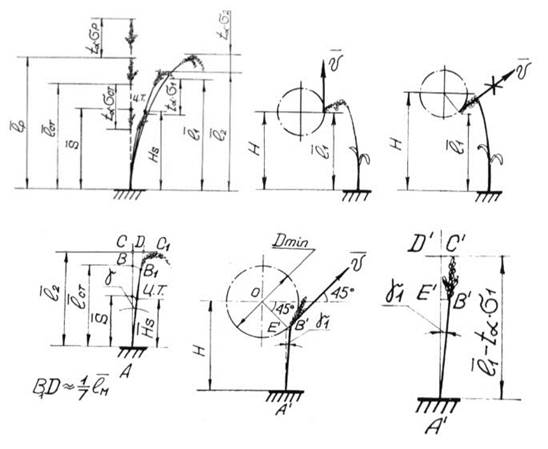

У роботах Данченко М.М. визначені кути розкидання зерна очесивающім барабаном залежно від висоти стеблостою (рис. 2.5) [37, 38].

Рис. 2.5. Граничні кути розкидання зерен.

Також в роботах Шабанова П.А., повіл В.М. [91], Данченко М.М. [38], отримано рівняння для розрахунку діаметра очісуючого барабана (2.4) однобарабанні очісуючого пристрою.

, (2.4)

де - середня відстань від центру ваги випрямленої рослини до грунту;

- Середня відстань від вершини нахиленого рослини до грунту;

- Середня довжина стебла;

- Середньоквадратичне відхилення;

- Величина нормального розподілу заданого рівня значущості;

,,, - (Рис. 2.6).

Згідно представленій схемі (рис. 2.7) в роботі [38], також визначений кут "розкидання зерен" очісуючого барабаном (2.5).

, (2.5)

Рис. 2.6. Схеми для визначення діаметру очісуючого барабана.

Рис. 2.7. Схема до визначення "кута розкидання" зерна очісуючого барабаном.

Поряд з теоретичними дослідженнями з вивчення та обґрунтування міцнісних, геометричних параметрів і характеристик обмолочують матеріалу, параметрів робочих органів гребінок, щіток, барабанів, транспортерів і т.д., не можна не відзначити теоретичні дослідження з доопрацювання очесанних оберемка в похилій камері [117, 118, 120], в молотарка зернозбиральних комбайнів [34, 113]. Для вирішення питань доопрацювання, сепарації очесанних оберемка, передбачено безліч конструкцій, пристроїв, як правило, супроводжувані теоретичними обґрунтуваннями та підтверджені лабораторними і польовими дослідженнями.

В результаті аналізу представленого огляду теоретичних досліджень, а так само інших наукових праць встановлено, що менш вивченим залишається питання застосування двохбарабанної конструкції очісуючого пристрою. У зв'язку із застосуванням бітера-відбивача вивченим залишається питання впливу його геометричних параметрів на технологічний процес роботи, а саме на якісні показники, стійкість роботи пристрою, впливу на втрати зерна при обмолоті.

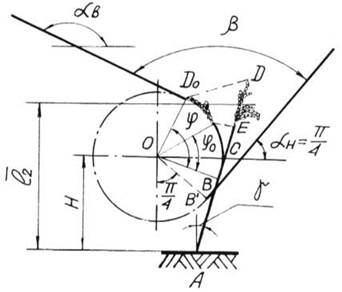

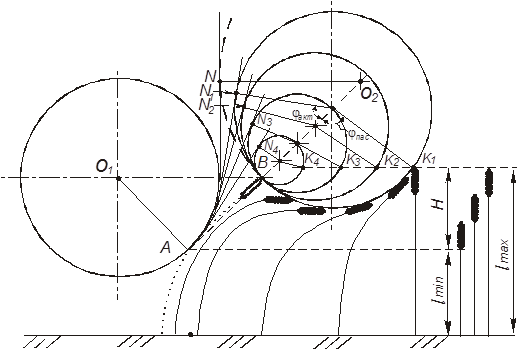

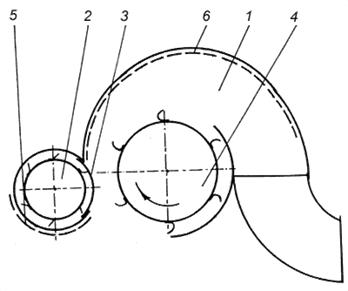

2.2. Графоаналитический аналіз роботи очісуючого пристрої з бітером-відбивачем

При переході від однобарабанній конструкції очісуючого пристрою до двохбарабанної з бітером-відбивачем слід зазначити, що параметри бітера-відбивача безсумнівно залежать від геометрії стеблостою рослин зернових культур. Геометричні розміри як очісуючого барабана, так і бітера-відбивача повинні забезпечити нормальну, якісну роботу пристрою при високому і низькому стеблостій, полеглому і поникли стані рослин. Основними характеристиками геометрії стеблостою є максимальна (lmax) і мінімальна (lmin) висота рослин і зона розташування суцвіть (Н) (рис. 2.8). Геометричні параметри рослин і стеблостою в цілому є випадково варьирующими величинами. Висота рослин на одному і тому ж полі коливається в широкому діапазоні. Як показують результати вимірювань при вивченні фізико-механічних властивостей зернових культур, зона розташування суцвіть рослин коливається в межах від 0,2 до 0,3 м. Беручи до уваги геометрію стеблостою, а саме розташування суцвіть, проведемо графоаналитический аналіз роботи очісуючого пристрої з бітером- відбивачем. Для цього представимо очісуючого пристрій у вигляді схеми (рис. 2.8) із зазначенням геометричних параметрів і з дотриманням масштабу.

|

|

|

Рис. 2.8. Схема очісуючого пристрою: 1 - очісуючого барабан; 2 - бітер-відбивач; 3 - кожух очісуючого барабана; 4 - кожух бітера-відбивача; 5 - верхній кожух; 6 - збірка очесанних оберемка.

Розглянемо на початку необхідні умови для якісного очеса короткостебельних рослин. При дослідженні взаємодії робочих органів очісуючого барабана і бітера-відбивача з рослинами приймаємо наступні допущення:

1 Продукти обмолоту набувають швидкість рівну окружної швидкості очісуючого гребінок.

2 Вісь бітера-відбивача О2 переміщається щодо осі очісуючого барабана О1 по траєкторії кола радіуса О1О2.

3 Кут початку очесиванія суцвіть, при якому продукти обмолоту будуть спрямовані на активну зону бітера-відбивача, приймаємо рівним π / 4.

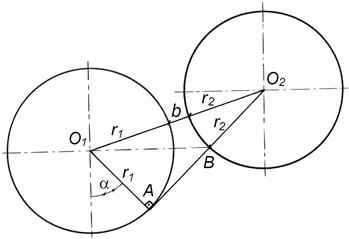

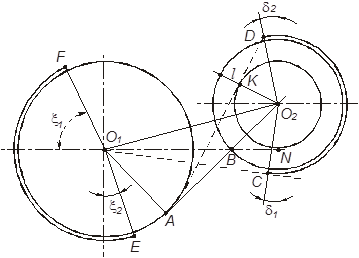

При цих припущеннях найвище становище (що забезпечує оптимальні умови очеса високостебельних рослин) бітер-відбивач буде займати, коли траєкторія очесанних зерна буде направлена по нормалі до поверхні бітера-відбивача в точку В. Якщо траєкторія зерна сягатиме поверхні бітера-відбивача вище точки В (тобто нормалі АВ до поверхні кола О2r2), то кут падіння зерна до поверхні бітера-відбивача буде гострим і зерно відіб'ється від нього вгору і буде направлено в збірник. При досягненні зерна поверхні бітера-відбивача нижче точки В воно буде відображатися вниз на поверхню поля і створювати втрати зерна осипом. При русі зерна по нормалі до поверхні (тобто по дотичній АВ) воно повинно за законами механіки відбитися по цій же нормалі, але т.к. поверхню бітера-відбивача разом із закріпленими на її поверхні робочими органами обертається за годинниковою стрілкою, то зерно в цьому випадку за рахунок миттєвих сил тертя і дії робочих органів буде направлено також вгору. З цих міркувань випливає, що максимально верхнє поло-ються бітера-відбивача щодо осі очісуючого барабана О1, що забезпечує повноту збору зерна з низькорослих рослин, буде при розташуванні його центру О2 на лінії дотичній АВ. Дане положення бітера-відбивача визначимо кутом (кут нахилу до горизонту лінії з'єднує центри О1 і О2). З визначимо кут:

|

|

|

,

де - радіус очісуючого барабана по кінцях гребінок:

O1O2 - відстань між центрами очісуючого барабана і бітера-відбивача:

;

b - відстань між бітером-відбивачем і очісуючого барабаном;

r2 - радіус бітера-відбивача по кінцях гребінок.

Таким чином, можна записати

;

звідси випливає

. (2.6)

Знаючи кут, визначимо кут

.

Підставивши дане рівняння у вираз (2.6), отримаємо

. (2.7)

Для очісуючого пристрою при рівних радіусах r1 і r2 кут - кут нахилу до горизонту дотичній до поверхні барабанів буде рівний, тому як дотична до поверхонь барабанів буде паралельна лінії сполучає їх центри О1О2.

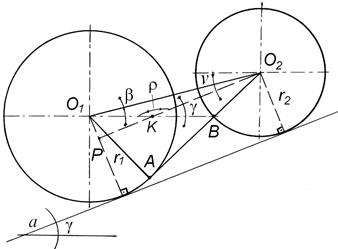

Наступний етап розрахунку геометричних параметрів - визначення відстані b між очісуючого барабаном і бітером-відбивачем. Для цього розглянемо вплив кожуха бітера-відбивача на технологічний процес роботи, який буде залежати від положення кінцевої точки С кожуха бітера-відбивача. Як показали попередні дослідження [34, 125], частина очесанних зерна потрапляє між бітером-відбивачем і його кожухом і викидається по дотичній до поверхні кожуха на очісуючого барабан.

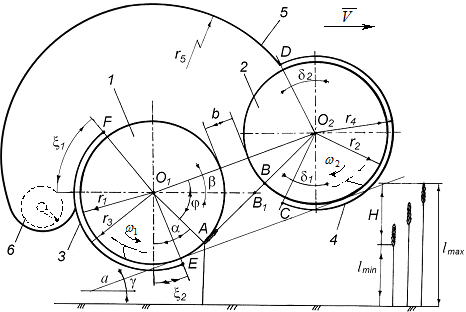

Положення т. З визначатиметься траєкторією зерна після очеса суцвіть очісуючого барабаном. З попередніх міркувань напрямок польоту зерна після очеса має бути не нижче т. В. Відповідно становище т. С не вище т. В. У такому випадку зерно, потрапило між бітером-відбивачем і його кожухом, буде направлено (рис. 2.9) по дотичній до бітери-відбивачу в т. В на поверхню очісуючого барабана (точку В в цьому випадку приймаємо за крайнє верхнє положення т. С).

Уявімо можливі положення центру О2 бітера-відбивача щодо очісуючого барабана, його центру О1, і вплив зміни відстані b на процес взаємодії роботи очісуючого барабана і бітера-відбивача. Визначальним параметром при цьому буде взаємне розташування т. В і т. В1 (рис. 2.9), точки перетину дотичної АВ і горизонталі проходить через вісь О1 очісуючого барабана.

Рис. 2.9. Схема для визначення взаємного розташування бітера-відбивача і очісуючого барабана.

У разі розташування т. У вище точки В1 зерно по дотичній B'V 'безперешкодно потрапить до збірки зерна, але при цьому з'являється можливість підвищення втрат зерна за рахунок збільшення зазору між барабанами. При розташуванні т. В в точці В 'зерно по дотичній BV також буде направлено до збірки зерна і очісуючого барабан сприятиме транспортуванні зерна. Якщо т. В знаходиться нижче точки В1, очісуючого барабан стає перешкодою на шляху руху зерна по дотичній B "V" від бітера-відбивача, що також може викликати збільшення втрат.

Таким чином, оптимальним положенням бітера-відбивача по від-носіння до очісуючого барабану будемо вважати положення, при якому т. У збігається з т. В1. Дане твердження очевидно буде справедливим і при зменшенні радіуса (r2) бітера-відбивача.

Для визначення відстані (b) між барабанами скористаємося малюнком 2.10.

Рис. 2.10. Схема для визначення відстані між бітером-відбивачем і очісуючого барабаном.

Згідно прийнятих раніше припущень (АВ - дотична до поверхні очісуючого барабана, кут) рівнобедрений і прямокутний, тобто. Таким чином, з визначимо:

. (2.8)

Визначивши відстань b згідно виразу (2.8), скорегуємо виразу (2.6, 2.7) для визначення кутів і:

, (2.9)

. (2.10)

Отримані вирази (2.8-2.10) для визначення відповідно b, справедливі для очісуючого пристрою, в якому r1 і r2 мають різні значення.

Визначимо кут при різних радіусах r1 і r2 (рис. 2.11).

Рис. 2.11. Схема для визначення кута.

Провівши ряд додаткових побудов r1 а (а - дотична до очісуючого барабану і бітери-відбивачу),,,,,.

Таким чином, маємо,, звідси.

З

,

звідки

. (2.11)

Підставивши в рівняння виразу (2.10, 2.11), маємо

. (2.12)

Отриманий вираз (2.12) для визначення справедливо і для умови.

Значення кута, певне з виразу (2.12) буде максимальним, тому при його збільшенні шляхом підняття осі бітера-відбивача порушуються, як було зазначено раніше, нормальні умови роботи очісуючого пристрою.

Після визначення оптимальних умов очеса короткостебельних рослин (кута нахилу загальної дотичній до обрію; кута нахилу прямої, що з'єднує центри барабанів до горизонту; відстань b між барабанами), розглянемо необхідні умови для якісного очеса длінностебельних рослин з урахуванням прийнятих припущень та отриманих результатів досліджень по Очоси короткостебельних рослин. Виходячи із завдань досліджень, вивчимо вплив величини радіуса бітера-відбивача і його кожуха на надходження високорослих рослин в зону очеса; взаємодія пасивної зони бітера-відбивача (зони тертя суцвіття про його кожух) і рослин; зміна довжини дуги активної зони бітера-відбивача при відображенні очесанних оберемка до збірки пристрою. При проходженні рослини під бітером-відбивачем (рис. 2.12) стебло згинається і рослина не випроставшись, тобто перебуваючи під впливом бітера-відбивача, може потрапити під дію очісуючого барабана. У цьому випадку стебло інтенсивно прочісується і в результаті механічної взаємодії гребінок очісуючого барабана і стебел рослин відбувається вимолотила зерна з суцвіть ще не потрапили в зону очеса і обрив верхній частині рослин з суцвіттями, що призводить до додаткових втрат вільним зерном і обірваними колоссям на поверхню поля.

Для проведення досліджень з впливу радіуса бітера-відбивача і його розташування по висоті на оптимальні умови надходження длінностебельних рослин в зону очеса, було проведено механічне моделювання руху рослини в зону очеса відносно поверхні бітера-відбивача при зміні його діаметра, кута нахилу і величини занурення робочих органів гребінки в стеблостій. Для цього була використана лабораторна установка очісуючого пристрою (див. Рис. 3.2). Діаметр бітера-відбивача приймався рівним 700, 450, 380, 310 мм. Кут нахилу змінювався від 5 про до 25 про з інтервалом 5о. Занурення робочих органів в стеблестой Н змінювалося від 350 до 550 мм з інтервалом 50 мм. Висота рослини рису приймалася рівною 0,8 м, як середнє значення по вимірах стеблостою.

Рис. 2.12. Характерні зони бітера-відбивача.

Дослідження проводилося в наступній послідовності. Рослина рису своєю підставою закріплювалося зажимами в касеті. Встановлювалися задані параметри діаметра бітера-відбивача, кута його нахилу і величина занурення робочих органів. Потім по рівній горизонтальній поверхні вручну переміщали касету із закріпленим рослиною і спостерігали ковзання волоті по кожусі бітера-відбивача до надходження її в зону очеса. При цьому за оптимальні умови надходження волоті в зону очеса приймалося положення рослини, коли волоть потрапляє в зону очеса раніше, ніж вигнутий стебло торкнеться робочих органів очісуючого барабана (зображено пунктиром) (рис. 2.12).

В результаті проведених досліджень встановлено, що зміна діаметра бітера-відбивача і кута нахилу на умови вступу високорослих рослин в зону очеса не впливають, а найбільший вплив робить величина занурення робочих органів в стеблестой. Чим більше величина занурення, тим більша ймовірність перебивання стебел рослин робочими органами очісуючого барабана перш, ніж їх суцвіття надійдуть у зону очеса. На підставі досліджень нормальні умови надходження високорослих рослин в зону очеса будуть мати місце при величині занурення робочих органів в стеблестой рівній 350-450мм.

Як було встановлено вище, діаметр бітера-відбивача не впливає на надходження суцвіть рослин в зону очеса, але величина поверхні бітера-відбивача у великій мірі впливає на механічний вплив на суцвіття за рахунок тертя при його ковзанні по кожусі бітера і особливо на відображення очесанних оберемка в заданому напрямку. При цьому, якщо в першому випадку нерухомий пасивний кожух бітера-відбивача викликає негативне явище - вимолочується слабо пов'язані зерна і збільшує тим самим втрати зерна осипом, то в другому - активна, обертається поверхню бітера-відбивача виконує позитивні функції: спрямовує очесанних оберемок до збірки зерна.

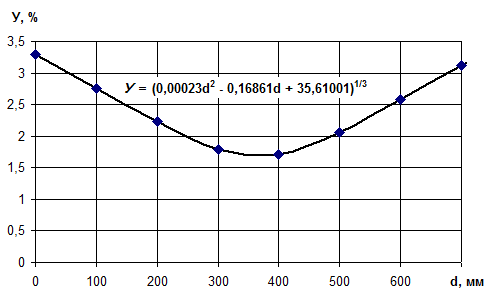

Для того, щоб визначити оптимальну поверхню бітера-відбивача проаналізуємо залежність його активної і пасивної зон від зміни діаметра. Зміна розмірів характерних зон визначали для бітерів-відбивачів з радіусами від 0,05 м до 0,5 м з інтервалом варіювання 0,05 м.

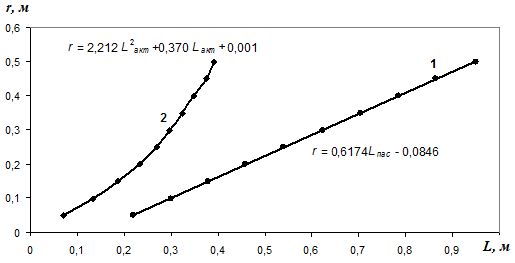

На рис. 2.12 показані зміни пасивної зони бітера-отражателя ВКІ від діаметра при постійно заданою величиною занурення робочих органів в стеблостій 0,4 м. Звідки випливає, що чим більше діаметр бітера-відбивача, тим більший шлях проходить суцвіття по його пасивної зоні ВКi і рослини, перш ніж потрапити в зону очеса, більшою мірою згинаються і деформуються, а зерна з суцвіть за рахунок сил тертя вимолочується і обсипаються. Зі зменшенням діаметра бітера-відбивача число рослин, що потрапляють безперешкодно в зону очеса збільшується, а негативний вплив кожуха бітера на суцвіття знижується. Довжина дуги ВКІ пасивної зони залежно від радіуса бітера-відбивача змінюється за лінійною закономірності (рис. 2.13, крива 1) (табл. 2.1).

Основна функція бітера-відбивача - це відображення очесанних оберемка в заданому напрямку і залежить вона в основному від величини активної зони. Зміни активної зони ВNi бітера-відбивача від діаметра показані на малюнках 2.12 і 2.13, крива 2, з яких випливає, що зі зменшенням радіуса довжина дуги ВNi зменшується, але закономірність зміни не лінійна, як пасивної зони, а квадратическая парабола.

Рис. 2.13. Графік залежності радіуса бітера-відбивача і його активної і пасивної зон: 1 - крива залежності від пасивної зони;

2 - крива залежності від активної зони.

З графіків (рис. 2.13) випливає, що зі зміною радіуса бітера-відбивача від 0,5 до 0,25 м довжина дуги активної зони Lакт змінилася на 0,1 м, а довжина дуги пасивної зони Lпас на 0,4 м, т.е. зменшилася в чотири рази в порівнянні з активною зоною. Подальше зменшення радіуса бітера-відбивача від 0,25 до 0,05 м також веде до зміни різниці довжин дуг пасивної і активної зон, але з меншою інтенсивністю.

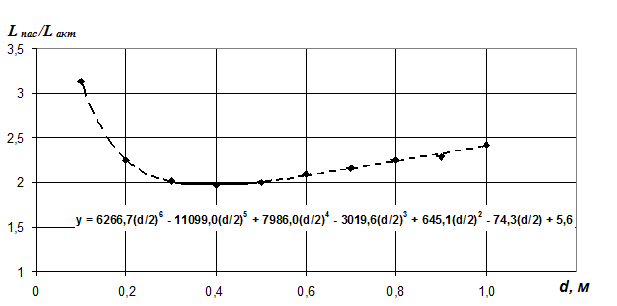

Для обґрунтування вибору оптимального співвідношення пасивної і ак-тивної зон та відповідного радіуса бітера-відбивача проаналізуємо графік (рис. 2.14) зміни ставлення Lпас / Lакт від радіуса бітера-отражателя, який описується нелінійною залежністю імеющей екстремальне значення.

Таблиця 2.1

Зміна параметрів бітера-відбивача при зменшенні його радіуса

| № r 2 | rакт, м | rпас, м |

|

| Lакт | Lпас | Lпас/Lакт |

| 0,50 | 0,55 | 45о | 99о | 0,392 | 0,950 | 2,42 | |

| 0,45 | 0,50 | 48о | 99о | 0,377 | 0,864 | 2,29 | |

| 0,40 | 0,45 | 50о | 100о | 0,349 | 0,785 | 2,25 | |

| 0,35 | 0,40 | 53о | 101о | 0,324 | 0,705 | 2,16 | |

| 0,30 | 0,35 | 57о | 102о | 0,298 | 0,623 | 2,09 | |

| 0,25 | 0,30 | 62о | 103о | 0,270 | 0,539 | 2,00 | |

| 0,20 | 0,25 | 67о | 105о | 0,234 | 0,458 | 1,96 | |

| 0,15 | 0,20 | 72о | 110о | 0,188 | 0,380 | 2,02 | |

| 0,10 | 0,15 | 77о | 115о | 0,134 | 0,301 | 2,25 | |

| 0,05 | 0,10 | 81о | 124о | 0,071 | 0,222 | 3,13 |

Рис. 2.14. Графік залежності відносини пасивної і активної зон від радіуса бітера-відбивача.

Дане відношення розглянемо при максимальному зазорі між бітером-відбивачем і його кожухом, рівним 0,05 м. До отриманої залежності підібрано емпіричне рівняння

,

де у - відношення пасивної частини кожуха до активній зоні бітера-отража-теля, Lпас / Lакт;

- Радіус бітера-відбивача r, м.

Дослідження функції на екстремум на проміжку значень радіуса бітера-відбивача від 0,1 м до 0,5 м з інтервалом 0,05 м дозволило встановити оптимальне значення радіуса бітера-відбивача r = 0,19 м.

Визначимо положення характерних кінцевих точок кожуха бітера-відбивача C, D і відповідних їм кутів (рис. 2.8, 2.15).

Рис. 2.15. Схема для визначення положення характерних точок.

Дану задачу раніше вирішували експериментальним шляхом [34, 125] який вимагає великих затрат праці. Вивчивши особливості двобарабанних очісуючого пристрою і його технологічний процес за допомогою графоаналітичного аналізу, були визначені характерні точки кожуха бітера-відбивача.

Положення т. D (рис. 2.15) має забезпечувати мінімальне потрапляння продуктів обмолоту при Очоси в зазор між бітером-відбивачем і його кожухом. Визначення положення т. D проведемо з урахуванням внутрішнього діаметра бітера-відбивача. При Очоси рослин продукти обмолоту не завжди можуть потрапити під вплив гребінок бітера-відбивача в активній його зоні. Розглянемо один з цих крайніх випадків, коли зерно після очеса буде направлено по дотичній АК до бітери-відбивачу. При цьому зерно повинно потрапити у верхній кожух очісуючого пристрої, минаючи зазор між бітером-відбивачем і його кожухом, і відбившись від верхнього кожуха попрямує до збірки очесанних оберемка. Таким чином, оптимальним положенням т. D. і відповідного значення кута будемо вважати точку перетину дотичної АК з окружністю, яка описує кожух бітера-відбивача. У процесі роботи бітера-відбивача частина очесанних зернового купи все-таки може потрапити в зону між бітером-відбивачем і його кожухом за рахунок повітряного потоку. У цьому випадку купу буде рухатися від т. D до т. С, яка є точкою сходу зерна з внутрішньої поверхні кожуха. Положення т. З має забезпечити напрямок руху оберемка після сходу по нормалі до очісуючого барабану СО1. Якщо траєкторія руху оберемка після сходження з кожуха буде спрямована нижче нормалі СО1 в зону очеса (в зону т. А) можливе його відображення на поверхню поля, що викличе небажані втрати зерна. З аналізу руху оберемка у напрямку вище нормалі СО1 випливає, що положення т. З може наближатися до т. В або збігатися з нею. Для розглядає процесу це цілком зрозуміло і сприяє транспортуванню очесанних оберемка в збірник.

При високорослих і рівномірному стеблостій це позитивно ска-ни опиняються на роботі очісуючого пристрою, але при збиранні полеглих і нерівномірних хлібів кожух стає перепоною на шляху купи, очесанних гребінками барабана нижче т. А. В результаті проведених досліджень становище т. С для роботи на полеглому стеблі визначається точкою дотику, дотичної до кожуха бітера-відбивача проходить через центр О1 очісуючого барабана при цьому кут - min. Для прямостоячі стеблостою з рівномірною зоною розташування суцвіть т. З переміститися в т. В при цьому кут - max. Таким чином, положення т. З залежить від стану стеблостою рослин.

Положення т. З визначається величиною кута, який знаходиться з трикутників О1О2С і О1О2

, (2.13)

де r4 - радіус кожуха бітера-відбивача.

Положення т. D визначається величиною кута, який знаходиться з трикутників DО2K і АО2К

, (2.14)

де l - довжина зуба очісуючого гребінки.

Дослідженнями процесу очеса низькорослих і високорослих расте-ний, очісуючого пристрої з бітером-відбивачем встановлені:

1. Кути, що характеризують розташування бітера-відбивача (при різних його радіусах).

2. Відстань між бітером-відбивачем і очісуючого барабаном

3. Кут нахилу загальної дотичній очісуючого барабана і бітера-відбивача до горизонту.

4. Положення характерних точок кожуха бітера-відбивача і відповідних їм кутів.

5. Оптимальний радіус бітера-відбивача r = 0,19 м.

У процесі роботи очёсивающего пристрої з бітером-відбивачем при збиранні полеглих хлібів, частина не очесанних суцвіть потрапляє на гребінки бітера-відбивача. Для того щоб якісно очесанних надійшли рослини параметри гребінок бітера-відбивача повинні відповідати параметрам гребінок очёсивающего барабана. Тому такі параметри як кількість рядів гребінок бітера-відбивача, довжина очёсивающего пальця його форма і кут нахилу визначаться згідно існуючої теорії визначення параметрів гребінок очёсивающего барабана [125], наведеною в розділі (2.1).

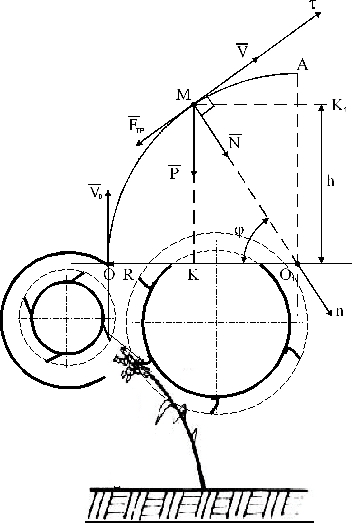

2.3. Дослідження динаміки руху зерна по направляючої поверхні верхнього кожуха

Одночасно з вирішенням завдання теоретичного обгрунтування впливав-ня параметрів бітера - відбивача на якісні показники роботи устройства, виникла також необхідність розгляду руху зерна по поверхні верхнього відображає кожуха. Завдання полягає у визначенні швидкості руху зерна по поверхні кожуха і достатня вона для проходження поверхні його до збірника очесанних оберемка. У разі недостатньої швидкості зерно може потрапити в зону обертання очісуючого барабана і на поверхню поля, тим самим збільшуючи відсоток втрат.

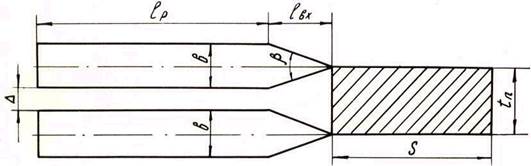

Направляючу поверхню приймемо за циліндричну поверхню заданого радіуса R, що відповідає реальній дійсності, так як ця поверхня мало відрізняється від кола певного радіуса. З практичної точки зору являє інтерес переміщення зерна на чверть кола.

Якщо зерно досягне найвищої точки А (рис. 2.16), тоді воно обов'язково впаде в уловлювач. Механічну модель переміщення зерна представимо наступній розрахунковою схемою.

Переміщення зерна здійснюється по циліндричній поверхні ОА радіуса R. Зобразимо переміщається зерно в довільній точці М, положення якої визначається кутом по відношенню до горизонтального радіус ОО1, тобто в момент, коли задана початкова швидкість, з якою частинки зерна починають руху по внутрішній поверхні верхнього відображає кожуха. У поточному становищі, яке характеризується кутом, невідому швидкість позначимо вектором, який спрямований по дотичній до траєкторії руху.

Для дослідження динаміки руху зерна на ділянці ОА застосуємо теорію невільного руху матеріальної точки по заданій кривій ρ = ρ (φ) (коло радіуса R). З цією метою позначимо всі задані сили і реакції зв'язків, що діють, на точку М. До цих силам відносяться сила тяжіння, реакція направляє і сила тертя. Зв'яжемо з рухомої точкою М рухливі осі координат (, n).

Рис. 2.16. Динаміка руху зерна по направляючої верхнього кожуха.

Диференціальні рівняння руху точки М у формі Ейлера мають вигляд.

(2.15)

де, f - коефіцієнт тертя зерна про спрямовуючу поверх-ність ОА.

В системі рівнянь (2.15) основоположними характеристиками є кут, нормальний тиск N, а також початкова швидкість V0.

Нормальну складову тиску N визначимо з першого рівняння системи (2.15)

. (2.16)

У момент відриву зерна від поверхні, що відбиває N = 0, можна визначити з даного виразу кут, якщо ми будемо знати значення швидкості V. Для визначення швидкості V скористаємося теоремою про зміну кінетичної енергії руху точки М на ділянці ОА.

, (2.17)

де - сума робіт всіх сил, що діють на точку М.

Сума робіт включає роботу сили тяжіння P і роботу сили тертя. З рис. 2.16 випливає, що робота сили тяжіння буде величиною від'ємною (початкове положення точки М нижче поточного) і рівною:

. (2.18)

Робота сили тертя Fтр завжди величина негативна. Ця робота буде дорівнює:

. (2.19)

Враховуючи (2.18) і (2.19), вираз (2.17) приймає вигляд.

, (2.20)

де:

Fтр = f N = f P sin, Р = mg, (2.21)

тоді вираз (2.20) приймає вигляд

. (2.22)

Згідно рівняння 2.22 з урахуванням коефіцієнта тертя ковзання зерна об поверхню верхнього направляючого кожуха f = 0,32 [54, 61] визначимо квадрат швидкості V2.

. (2.23)

В результаті підстановки значення отриманого для V2 в рівняння 2.16 матимемо такий вираз

. (2.24)

Розглянемо рух зерна в момент відриву його від відбиває по-поверхні, тобто при N = 0. У цьому випадку можна записати

, (2.25)

при цьому

. (2.26)

У загальному випадку вираз (2.23) визначає положення точки М, при якому відбудеться відрив зерна. З практичної точки зору нас цікавить положення точки, коли. Тому як у випадку відірвалося зерно від верхнього кожуха гарантовано потрапляє в збірник очесанних оберемка.

При, sin φ = 1 і вираз (2.26) прийме вигляд

.

У результаті ми можемо визначити необхідну початкову швидкість руху зерна достатню для проходження поверхні кожуха

. (2.27)

Відповідно до теорії обмолоту на корені процес відділення зерна від суцвіття нормально протікає при Vor = 14,0... 16,5 м / с [123].

В результаті підстановки в рівняння (2.26) значень R = 1 м, g = 9,8 м / с2; f = 0,32 отримали достатню початкову швидкість V0 = 6,3 м / с для проходження поверхні, тобто отримане раніше значення цілком задовольняє розробленої конструкції.

2.4. Теоретичне визначення енергетичних параметрів очісуючого барабана і бітера-відбивача очісуючого пристрої

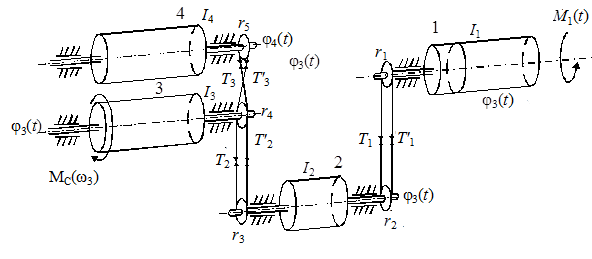

Для визначення енергетичних параметрів використовуємо диференціальні рівняння руху, в основу яких покладена механічна модель, зображена на рис. 2.17.

Рис. 2.17. Механічна модель очісуючого пристрою: 1 - привід; 2 - редуктор; 3 - очісуючого барабан; 4 - бітер-відбивач.

При виведенні диференціальних рівнянь динаміки розглянутої механічної системи приймемо такі припущення:

1. Окремі великі конструктивні вузли 1, 2, 3, 4, з'єднані за допомогою ланцюгів і ременів представляють абсолютно тверді тіла, наділений-ні певними масами з відповідними моментами інерції I1, I2, I3 і I4..

2. податливість валів, ланцюгів і ременів нехтуємо, тому що ці податливості несуттєво впливають на абсолютні швидкості обертання великих конструктивних вузлів, очісуючого барабана і бітера-відбивача.

3. Гребінки - абсолютно тверді тіла.

4. Зовнішнім тертям в підшипниках нехтуємо.

5. Піддатливість в опорах відсутня.

6. До ротору приводу прикладений зовнішній момент М1 = М1 (t) - відома функція часу, а до очісуючого барабану - момент опору: МС = МС (ω3) - відома функція кутової швидкості.

Позначимо абсолютні кути поворотів великих конструктивних вузлів через 1 (t) - привода, 2 (t) - редуктора, 3 (t) - очісуючого барабана і 4 (t) - бітера-відбивача. На підставі принципу Даламбера [109] побудуємо наступну систему диференціальних рівнянь (2.28):

(2.28)

де - невідомі натягу відповідних ведених і провідних гілок ланцюгів і ременя;

- Радіуси зубчастих коліс і шківів.

З метою визначення кутових швидкостей очісуючого барабана і бітера-відбивача перетворимо систему (2.28) наступним чином. Складемо перше рівняння з другим при r1 = r2 в результаті отримуємо:

(2.29)

Отримане співвідношення (2.29) помножимо на r4, а третє рівняння системи (2.27) на r3

.

Склавши ліві і праві частини співвідношень знаходимо

. (2.30)

Далі виключимо невідомі величини і. З цією метою співвідношення (2.30) помножимо на r5, а четверте рівняння системи (2.28) на r3r4 і в результаті складання отримуємо:

(2.31)

тут.

Для розглянутих змінних величин запишемо такі кінематі-етичні залежності:

Співвідношення (2.32-2.34) дозволяють отримати диференціальні рівняння, що описують руху вузлів I4 і I3.

Підставами (2.34) в (2.33), в результаті чого знайдемо залежність кутового прискорення від.

. (2.35)

Далі підставимо (2.33) в (2.32) і висловивши через отримаємо:

. (2.36)

Підставами (2.36), (2.35) і (2.34) в (2.31) отримуємо:

.

Перепишемо отримане диференціальне рівняння в наступному вигляді:

.

Введемо такі позначення:

.

З урахуванням даних позначень отримуємо диференціальне рівняння такого вигляду:

, (2.37)

де А - приведений момент інерції системи до осі ланки 4.

Диференціальне рівняння (2.37) описує рух бітера-відбивача в залежності від характеру зміни рушійного моменту Мд і моменту опору МС при счесиванія, масових Ij і геометричних ri параметрів аналізованої системи. Аналогічно отримаємо диференціальне рівняння, що описує рух ланки 3.

З цією метою розглянемо рівняння (2.33) і висловимо згідно (2.36), (2.35) і (2.34) кутові прискорення через.

. (2.38)

Підставляючи вирази (2.38) в (2.31) отримуємо:

,

або:

. (2.39)

Перетворимо (2.39), для чого введемо такі позначення:

тоді рівняння (2.39) прийме наступний вигляд:

, (2.40)

де А1 - приведений момент інерції системи до осі ланки 3.

Диференціальне рівняння (2.40) описує рух ланки 3 залежно від рушійного моменту М1 (t), моменту опору МС і всіх масових, а також геометричних параметрів аналізованої системи.

Інтегрування рівнянь (2.40) і (2.37) залежить від функціональної залежності МС. Перш, ніж інтегрувати ці рівняння при заданій функціональної залежності МС, представимо їх у такій формі:

(2.41)

де

Надалі приймемо, що момент опору пропорційний першого ступеня кутової швидкості обертання ланки 3, тобто.:

(2.42)

Величина k залежить від багатьох фізичних і геометричних факторів.

Підставами (2.42) у друге рівняння системи (2.41). В результаті підстановки отримуємо наступне диференціальне рівняння, описуючи-ющее рух очісуючого барабана,

,

де

Позначимо, тоді будемо мати:

, (2.43)

де n - коефіцієнт загасання.

Отримане диференціальне рівняння (2.43) другого порядку є лінійним, неоднорідним з постійними коефіцієнтами щодо кута повороту ланки 3.

Рішення рівняння (2.43) складається із суми двох рішень:

, (2.44)

Однак нас цікавить кутова швидкість вузла

Для визначення кутової швидкості очісуючого барабана диференціальне рівняння (2.43) представимо у вигляді рівняння першого порядку щодо:

. (2.45)

Загальне рішення (2.25) згідно [27] представляється у формі:

, (2.46)

де С - постійна інтегрування, яка визначається з початкової умови.

Якщо n і К1 - постійні величини, тоді формула (2.46) приймає вигляд:

. (2.47)

При сталому режимі роботи приводу M1, тоді

, (2.48)

або інтегруючи, одержуємо:

.

При t = 0, тоді

, Звідки

.

Для перехідного режиму отримуємо:

.

Беручи цілком обгрунтоване умова рівномірного руху комбайна t → ∞, відповідно → 0. остаточно для ω3 матимемо вираз

. (2.49)

Зробимо зворотний заміну раніше прийнятих позначень

,,,

,.

Рушійний момент при сталому режимі приймаємо, рівним

,

де p - потужність, необхідна на привід очісуючого барабана для подолання сил опору при Очоси рослини на корені.

Після перетворень, для визначення потужності при Очоси матимемо

. (2.50)

Момент опору при Очоси визначимо з урахуванням фізико-механічних властивостей рослин і стеблостою в цілому.

, (2.51)

де Qоч - зусилля при ОЧЕС, Н;

Rоб - радіус очісуючого барабана, м.

Зусилля при Очоси визначимо з виразу

, (2.52)

де Qоч1 - зусилля, необхідне для очеса одного суцвіття, Н;

до - число рослин одночасно очісуючого однієї гребінкою, шт.

, (2.53)

де Fоч - площа очеса однієї гребінкою, м2;

Н - густота стеблостою, шт / м2.

, (2.54)

де l - довжина зуба очісуючого гребінки, м;

Вр - ширина захвату очісуючого пристрої, м.

В результаті підстановки (2.51-2.54) в (2.50) отримаємо вираз для розрахунку потужності, необхідної на привід очісуючого барабана при очесиваніі рослин.

.

З урахуванням початкової швидкості V0 згідно з розділом 2.3 можна записати

(2.55)

Але загальна потужність на привід очісуючого барабана складатиметься з суми [54]

, (2.56)

де x - потужність, необхідна на привід холостого ходу барабана визначається [54]:

, (2.57)

де а - коефіцієнт, що враховує масу барабана,

b - коефіцієнт, що враховує вентиляторну здатність барабана,

- Кутова швидкість очісуючого барабана.

Коефіцієнти а і b визначаються експериментально.

При роботі очісуючого пристрої функції бітера-відбивача полягають у відображенні очесанних оберемка і направлення його до збірки. Енерговитрати при цьому незначні і ними можна знехтувати. Тому потужність приводу бітера-відбивача визначається згідно рівняння [54] (2.57) з урахуванням сил опору тертя в підшипниках і повітряного потоку.

Розрахунок потужності на привід очісуючого барабана і бітера-відбивача можна зробити тільки за конкретних умов: параметрах стеблостою і рослин, геометричних і кінематичних параметрах робочих органів, які визначаються при вивченні фізико-механічних властивостей рослин та проведенні лабораторних досліджень.

Висновки по розділу

1. Згідно проведеного графоаналитического аналізу роботи очісуючого пристрої з урахуванням геометрії стеблостою визначена методика розрахунку параметрів, що визначають взаємне розташування бітера-отражателя і очісуючого барабана і характерних точок кожуха бітера-відбивача.

2. Розглянувши основні функції бітера-відбивача в технологиче-ському процесі виділено його характерні зони та визначено його оптимальний радіус 0,19 м, який забезпечує найкраще умова входження рослин у зону очеса і відображення продуктів обмолоту в збірник.

3. Кінетична енергія, яку повідомляють продуктам обмолоту робочі органи очісуючого пристрої цілком достатня для подолання сил тяжіння і тертя при русі зерна по поверхні, що відбиває кожуха до збірника зерна.

4. У результаті проведення теоретичних досліджень визначено методику для енергооценкі бітера-відбивача і очісуючого барабана.

РОЗДІЛ 3

ЛАБОРАТОРНІ ДОСЛІДЖЕННЯ очісуючого ПРИСТРОЇ

3.1. Мета і програма лабораторних досліджень

Метою лабораторних досліджень є обгрунтування геометричних параметрів бітера-відбивача, його робочих органів та режиму роботи очісуючого пристрою.

Лабораторні дослідження проводилися згідно розроблених методик, широко застосовуваних у машинобудуванні та при випробуванні с.г. техніки [1, 26, 29, 30, 73, 110]. Програма лабораторних досліджень передбачала вирішення наступних завдань:

обґрунтування оптимального діаметра бітера-відбивача і його робочих органів шляхом проведення багатофакторного експерименту;

визначення впливу діаметра бітера-відбивача на втрати зерна при роботі очісуючого пристрої;

порівняння якісних показників роботи однобарабанні і двобарабанних очісуючого пристроїв.

3.2. Методика лабораторних досліджень

3.2.1. Пристрій і технологічний процес роботи лабораторної установки.

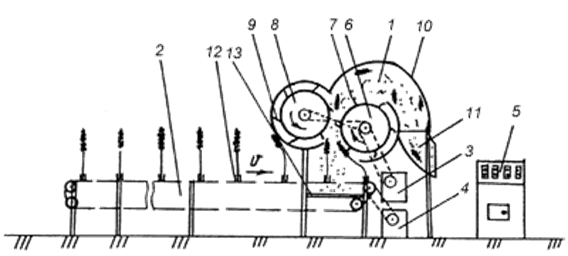

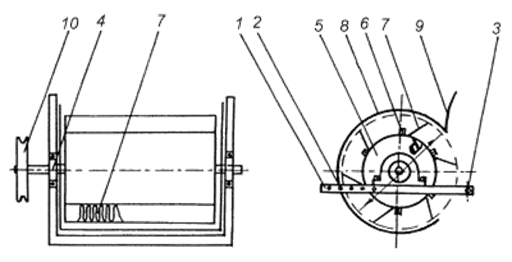

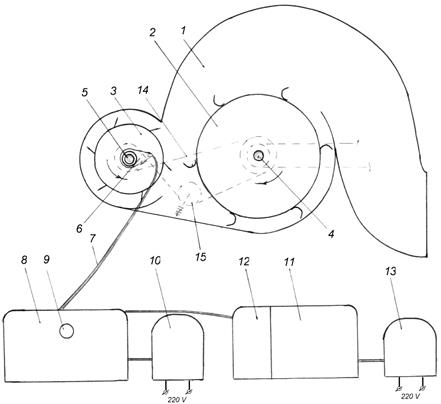

Для проведення досліджень була розроблена і виготовлена лабораторна установка, зображена на (рис. 3.1, 3.2). За основу установки взята двох барабанна модифікація очісуючого пристрою.

Лабораторна установка (рис. 3.2) складалася з очісуючого пристрою 1, транспортера-живильника 2, приводу очісуючого пристрої 3, приводу транспортера-живильника 4, пульта управління лабораторної установкою 5.

Рис. 3.1. Лабораторна установка.

Рис. 3.2. Схема лабораторної установки: 1 - очісуючого пристрій; 2 - транспортер-живильник; 3 - привід очісуючого пристрої; 4 - привід транспортера-живильника; 5 - пульт управління; 6 - очісуючого барабан; 7 - гребінки очісуючого барабана; 8 - бітер-відбивач; 9 - гребінки (лопаті) бітера-відбивача; 10 - верхній кожух; 11 - матеріалосборнік; 12 - касета; 13 - збірник втрат.

Очісуючого пристрій 1 складалося з очісуючого барабана 6 з гребінками 7, бітера-відбивача 8 з гребінками (лопатями) 9, що відображає кожуха 10, збірки очесанних оберемка 11.

Транспортер-живильник 2, складався з несучої рами і ланцюговий-планчатий транспортера з касетами 12 для закріплення рослин. До опорам транспортера під очісуючого пристроєм закріплений лоток для збору втрат зерна осипом 13.

Привід очісуючого пристрої 3 складався з електродвигуна, двох редукторів, ланцюгової і клиноременной передач. Привід транспортера-живильника також здійснювався від електродвигуна через редуктор і ланцюгову передачу.

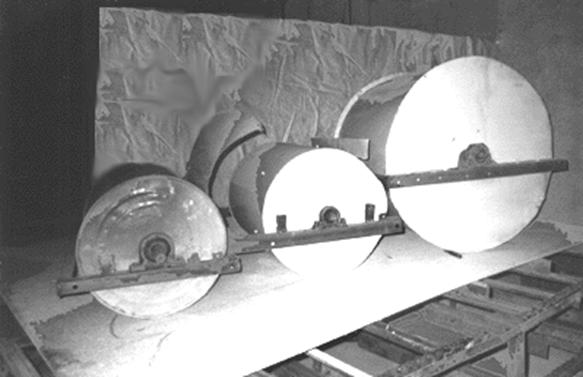

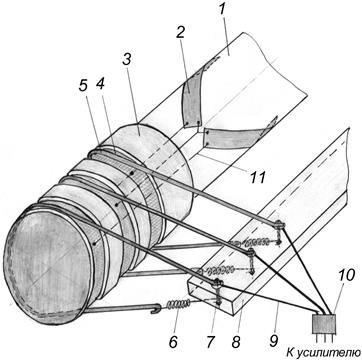

Для проведення досліджень були виготовлені змінні модулі бітера-відбивача (рис. 3.3, 3.4) діаметрами 700 мм, 450 мм, 380 мм, 310 мм.

Рис. 3.3. Змінні модулі бітера-відбивача. Змінні модулі бітера-відбивача (рис. 3.4) складалися з рамки 1, яка кріпилася до рами очісуючого пристрої болтовими з'єднаннями 2 і 3. На рамці були встановлені підшипники 4 бітера-відбивача 5. До бітери-відбивачу болтами 6 кріпилися гребінки або лопаті 7, на рамці встановлювався кожух бітера-відбивача 8, який з'єднувався з кожухом очісуючого пристрої подовжувачем 9. Для приводу бітера-відбивача був встановлений шків 10 клинопасової передачі.

Рис. 3.4. Схема модуля бітера-відбивача: 1 - рамка; 2, 3 - болтові з'єднання; 4 - підшипник; 5 - бітер-відбивач; 6 - болти; 7 - гребінки (лопаті); 8 - кожух; 9 - подовжувач; 10 - шків.

При проведенні експерименту перед початком кожного досвіду проводилася підготовка лабораторної установки до роботи. Згідно плану експерименту встановлювався відповідний модуль бітера-відбивача певного діаметру (d) і робочими органами.

При працюючому очісуючого пристрої вироблялися контрольні заміри швидкості обертання очісуючого барабана (nоч.б. = 450 хв-1) і бітера-відбивача (nб.от. = 450 хв-1, 700 хв-1, 830 хв-1, 1015 хв- 1) при відповідних діаметрах (700 мм, 450 мм, 380 мм, 310 мм). Вимірювання швидкості обертання виробляли тахометром Т 410-Р.

Для проведення експерименту була визначена лінійна швидкість транспортера-живильника V = 0,4 м / с.

Перед початком кожного досвіду виробляли підготовку обмолочують матеріалу. Набирався невеликої сніп рослин, довжина яких дорівнювала 55 см. Рослини зважувалися і в кожну касету транспортера-живильника закріплювалося по 200 г. Вага зарядки транспортера-живильника для кожного досвіду був постійним 1200 г і зарядка в касети вироблялася на довжині транспортера рівною l = 2, 4 м.

Технологічний процес показаний на малюнку 3.2, який здійснюва-лялся наступним чином. За допомогою пульта управління 5, включався привід 3 очісуючого пристрою 1. Після сталого режиму роботи очісуючого пристрої, включався привід транспортера-живильника 2. При русі транспортера-живильника касети із закріпленими рослинами подавалися до очісуючого барабану 6, який впливаючи на колос рослин гребінками 7 виробляв їх обмолот.

Очесанних оберемок, відбиваючись від бітера-відбивача 8 і його гребінок (лопатей) 9, від кожуха 10 очісуючого пристрої прямував до збірки 11. Втрати зерна осипом збиралися в лоток 13.

Транспортер-живильник, продовжуючи перебувати в роботі, повертав вже очесанних обмолочені рослини у вихідну позицію, після чого лабораторна установка вимикалася. Час протікання кожного досвіду фіксувалося секундоміром. Процес обмолоту рослин фотографувався для подальшого аналізу роботи установки.

Після закінчення роботи лабораторної установки вироблялися зважування продуктів обмолоту, а саме:

маси втрат осипом Мп (зважувалися зерна обсипалися в лоток 13 (рис. 3.2);

маси залишилася соломи в касетах транспортера-живильника Мс.о;

маси очесанних оберемка зі збірки 11 (рис. 3.2) Мо.в., яку потім розділяли по фракціях: Мз - вільне зерно; Мк - необмолоченного колосся; Мс, - солома і полова.

Після обмолоту необмолоченних класів визначали чисте зерно - Мз.к.. Результати зважувань записувалися в робочий журнал лабораторних досліджень. Число повторностей для всіх дослідів дорівнювало п = 3.

У таблиці результатів (Додаток Б, табл. Б.1, Б.2) лабораторних досліджень також внесені наступні розрахункові показники:

1. Маса виходу, МВ.

(3.1)

2. Процентний вміст в очесанних купі вільного зерна:

; (3.2)

обірваних, невимолоченого класів

(3.3)

соломи і полови

. (3.4)

3. Відсоток вмісту вільного зерна в зерновій частині очесанних оберемка

(3.5)

4. Відсоток втрат осипом

(3.6)

3.2.2. Планування та проведення багатофакторного експерименту з визначення діаметра бітера-відбивача і типу його робочих органів.

Дослідження проводилися на обмолоті пшениці сорту "Обрій" ха-рактеризует наступними показниками: довжина рослин 55 см, вологість-ність зерна 13%, вологість соломи 14%, відношення маси зерна до маси соломи 1,0: 1,4, маса 1000 зерен - 40 р

В результаті аналізу проведених раніше досліджень очісуючого пристрої встановлена мета досліджень, яка полягала у вивченні впливу геометричних параметрів бітера-відбивача і типу його робочих органів на втрати зерна осипом.

Встановлено, що впливають факторами на якісні показники роботи очісуючого пристрої є: діаметр бітера-відбивача, тип його робочих органів (лопаті або гребінки), кут нахилу нижньої дотичній, що з'єднує поверхні очісуючого барабана і бітера-отражателя до горизонту, зазор між гребінками очісуючого барабана і бітера-відбивача, кутова швидкість обертання бітера-відбивача і очісуючого барабана, а також ставлення їх лінійних швидкостей, і зазор в гребінках бітера-відбивача і барабана.

Вихідними параметрами якісної роботи очісуючого пристрої можуть бути: втрати зерна осипом, втрати зерна неочесом, відсоток обмолоту хлібної маси і склад очесанних оберемка.

З усіх перерахованих факторів раніше, встановлено: кут нахилу дотичній до обрію дорівнює 10-15о, зазор між їх гребінками 80 -100 мм, швидкість обертання очісуючого барабана 450 хв-1; ставлення лінійних швидкостей робочих органів бітера-відбивача і очісуючого барабана 1: 1, при цьому лінійні швидкості дорівнювали 16 м / с. Зазор в гребінках очісуючого барабана і бітера-відбивача 8 мм. Невивченим залишилося вплив діаметра бітера-відбивача і типу його робочих органів на якість роботи очісуючого пристрою.

За критерій оцінки роботи очісуючого пристрої прийняті втрати осипом, так як наявність бітера-відбивача на інші якісні показники не впливає.

В результаті вищевикладеного аналізу проведення багатофакторного експерименту зводиться до двухфакторную експерименту, який описується наступним рівнянням регресії

, (3.7)

де В0 - вільний член, рівний виходу при Х = 0;

В1, В2 - коефіцієнт регресії відповідних факторів на досліджуваний об'єкт;

В1,2 - коефіцієнт регресії 1,2 чинників взаємодії.

Таблиця 3.1

Рівні варіювання факторів

| № п/п | Факторы | Обозначения | Уровни факторов | |

| -1 | +1 | |||

| Тип рабочих органов | Х1 | лопасти | гребенки | |

| Диаметр барабана, мм | Х2 |

Таким чином, ми маємо два фактори X1 і X2 і кількість дослідів визначалося за формулою (3.8) Для нашого експерименту N = 22 = 4. Наступним етапом була складена матриця планування експери-менту (табл. 3.2).

Таблиця 3.2

Матриця планування двухфакторного експерименту

| № опыта | х 0 | х 1 | х 2 | х 1 х 2 | Повторности | Ср.знач. уср | ||

| у 1 | у 2 | у 3 | ||||||

| + | – | – | + | у 11=1,96 | у 12=1,79 | у 13=1,62 | уср 1=1,79 | |

| + | + | – | – | у 21=1,58 | у 22=1,74 | у 23=1,57 | уср 2=1,63 | |

| + | – | + | – | у 31=2,85 | у 32=2,29 | у 33=2,65 | уср 3=2,81 | |

| + | + | + | + | у 41=2,79 | у 42=2,46 | у 43=2,82 | уср 4=2,69 |

Згідно складеної робочої матриці були проведені експерименти з 3-х кратної повторністю. Параметри оптимізації (у - втрати осипом) внесені в таблицю 3.2. Дроблення і обрушення зерна, а також втрати не ОЧЕС були відсутні.

Отримані результати багатофакторного експерименту були математично оброблені на відтворюваність процесу, оцінки значущості коефіцієнтів регресії і на адекватність прийнятої лінійної моделі (згідно [23, 28, 30] (Додаток В). Відтворюваність процесу перевірялася за критерієм Кохрена.

(3.9)

де

- Дисперсія, що характеризує розсіювання результатів дослідів на і-му поєднанні рівнів факторів;

p = 1,2..., m - число паралельних дослідів;

- Найбільша з дисперсій в рядках плану;

- Табличне значення критерію Кохрена при

5% -му рівні значущості;

fn = n - число незалежних оцінок дисперсії;

fu = m-1 - число ступенів свободи кожної оцінки.

Процес вважається відтвореним, якщо виконується нерівність (3.9). При цьому дисперсія відтворюваності (помилка досвіду) визначається за формулою

(3.10)

Якщо нерівність (3.9) не виконується, то необхідно вжити заходів до уточнення вимірювань в досвіді з максимальною дисперсією.

З таблиці 3.2 видно, що втрати осипом визначалися в триразовою повторності. Тому значення оцінок дисперсії в кожній точці плану розраховувалося для кожного досвіду:

Процес відтворюємо, так як нерівність (3.9) виконується.

При цьому дисперсія відтворюваності (помилка досвіду)

Наступним етапом було визначення коефіцієнтів регресії за формулами:

;; (3.11)

Для нашого експерименту:

Таким чином, рівняння регресії для нашого експерименту буде мати наступний вигляд:

у = 2,2292 - 0,0691х1 + 0,5192х2 + 0,0108х1х2 (3.12)

Оцінка значущості коефіцієнтів регресії проводилася з допо-могою критерію Стьюдента. Коефіцієнт вважається значимим, якщо виконується нерівність

(3.13)

де - 5% -ва точка розподілу Стьюдента з fy, ступенями сво-боди.

В результаті перевірки коефіцієнтів регресії на значущість, рівняння регресії прийняло вид

у = 2,2292 + 0,5192х2 (3.14)

Перевірка адекватності лінійної моделі виконувалася за допомогою критерію Фішера.

Адекватність обгрунтована, якщо виконується нерівність,

(3.15)

де;

уu - розрахункове значення відгуку в і - му досвіді;

- Критерій Фішера при 5% -му рівні значущості;

-число ступенів свободи дисперсії адекватності;

fy - число ступенів свободи дисперсії відтворюваності.

Перевірка адекватності виконувалася в наступному порядку. За напів-ченному рівняння (3.14) знаходимо розрахункові значення yu і вносимо в таблицю (табл. 3.3).

Таблиця 3.3

Перевірка адекватності лінійної моделі

Досвід

уu

1 1,79 1,71 0,0064

2 1,63 1,71 0,0064

3 2,81 2,75 0,0034

4 2,69 2,75 0,0034

Отже, рівняння (3.14) адекватно. У розкодувати вигляді має вигляд

,

де - діаметр бітера-відбивача, мм.

У результаті проведення двухфакторного експерименту і його математичної обробки встановлено, що перший фактор х1, і фактор взаємодії х1х2 мають незначущі коефіцієнти регресії, тобто тип робочих органів бітера-відбивача (лопаті або гребінки) не мають великого впливу на втрати. Другий фактор (діаметр бітера-відбивача) значимий, але для визначення його оптимального значення потрібно провести однофакторний експеримент.

3.2.3 Дослідження впливу діаметра бітера-відбивача на втрати зерна осипом.

Аналіз результатів багатофакторного експерименту показав, що в якості робочих органів бітера-відбивача краще використовувати гребінки, а нижня межа розмірів діаметра бітера-відбивача недостатньо обґрунтований. Тому з метою більш точного визначення розмірів діаметра бітера-відбивача були проведені дослідження впливу діаметра бітера-відбивача на втрати зерна осипом. При цьому діаметр бітера-відбивача (як вище вказувалося) приймався: 700, 450, 380. 310 (мм).

Крім цього з метою визначення необхідності застосування бітера-відбивача були проведені дослідження очісуючого пристрої з виключенням його роботи (однобарабанна модифікація очісуючого пристрою) (рис. 3.6).

Рис. 3.6. Однобарабанна модифікація очісуючого пристрою. 1 - очісуючого пристрій; 2 - бітер-відбивач; 3 - додатковий кожух; 4 - очісуючого барабан; 5, 6 - поверхні взаємодії з хлібною масою і очесанних купою.

Для забезпечення мінімального впливу конструкції очісуючого пристрої на технологічний процес і відповідно на результати порівняльних досліджень однобарабанні очісуючого пристрій було переобладнано з двобарабанних шляхом відключення бітера-відбивача 2 діаметром 310 мм і встановлення додаткового кожуха 3, який закриває вихідне вікно бітера-відбивача. Таким чином, активно діючим залишився тільки очісуючого барабан 4. Поверхні взаємодії з хлібною масою 5, і з очесанних купою 6 залишилися незміненими.

За результатами однофакторного експерименту (Додаток Б, табл. Б.2) і порівняльних досліджень була отримана залежність втрат зерна осипом від діаметра бітера-відбивача (рис. 3.7).

Рис. 3.7. Залежність втрат зерна осипом від діаметра бітера-відбивача.

З даного графіка випливає, що найменші втрати зерна осипом отримані при діаметрі бітера-відбивача рівному 380 мм. Виняток бітера-відбивача з роботи очісуючого пристрої призводить до різкого збільшення втрат зерна осипом (3,29%) в 1,5-2 рази, що свідчить про доцільність використання бітера-відбивача.

3.2.4. Енергооценка бітера-відбивача з різними діаметрами.

При проектуванні нових машин і виготовленні їх зразків, а також при поліпшенні конструкцій існуючих машин поряд з теоретичними обгрунтуваннями і розрахунками, велике значення має експериментальна перевірка роботи машин та їх робочих органів в лабораторних і виробничих умовах [23].

Проведення експериментів завжди супроводжується вимірами. Іс-ходячи з цього, важливим елементом для перевірки конструкції двобарабанних очісуючого пристрої, у зв'язку зі зміною діаметра бітера-відбивача, а саме з його зменшенням є проведення фізичного експерименту, тензометрирования. Зменшення діаметра бітера-відбивача очісуючого пристрої призводить до зниження втрат зерна осипом в 1,1-1,6 рази. Для даної роботи проведення тензометрирования матиме сенс, як показують теоретичні та лабораторні дослідження у разі проведення порівняльних досліджень при різних діаметрах бітера-відбивача.

Для успішного проведення експерименту була вивчена і використана спеціальна література з методики проведення експериментів, за приладами і методам електричних вимірювань, автоматичному регулюванню [7, 23, 29, 46, 48, 103, 108, 112].

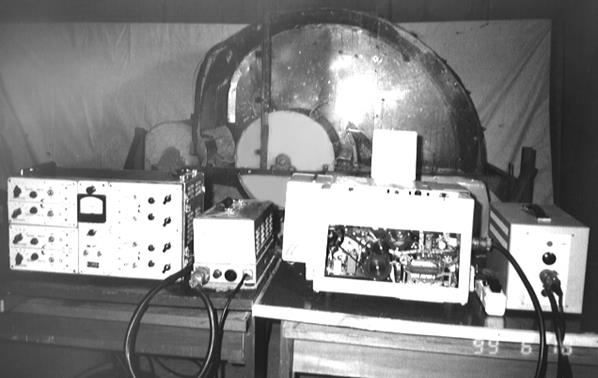

Основною метою проведення тензометрирования було вивчення зміни крутного моменту валу бітера-відбивача в залежності від його діаметра, з виконанням подальшого аналізу впливу даного параметра на якість роботи установки.

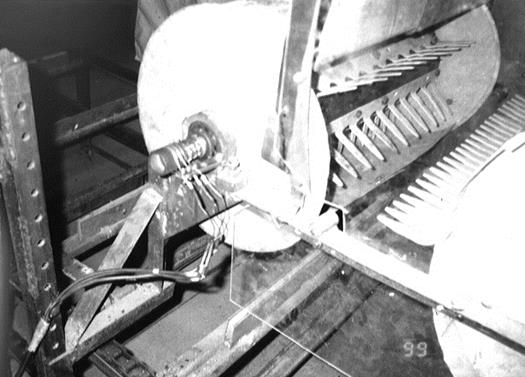

Для проведення даного експерименту була використана лабораторна установка (рис. 3.8, 3.9). В основу проведення експерименту покладена конструкція двобарабанних очісуючого пристрою, який використовувалося при перевірці якісних показників роботи (див. Рис. 3.2) залежно від діаметра бітера-відбивача.

Рис. 3.8. Лабораторна установка для проведення тензометрирования.

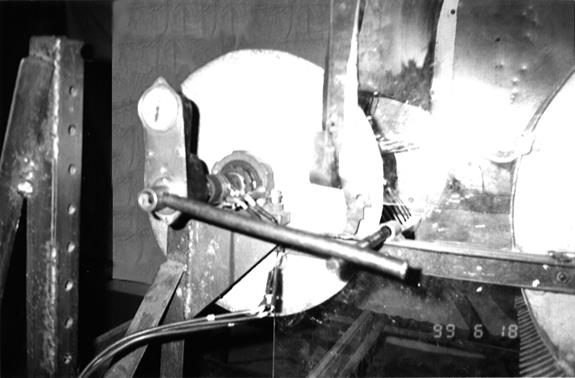

Для проведення тензометрирования використовувалася спеціальна апаратура: підсилювач 8-Анч-7М; блок живлення підсилювача; осцилограф ЕО-120К з касетою для фотопаперу; блок живлення П-133 осцилографа. Визначеним параметром роботи установки був крутний момент вала бітера-відбивача. Для зняття показань крутного моменту було розроблено та виготовлено спеціальне пристосування (рис. 3.10, 3.11), що дозволяє знімати показання з обертового вала бітера-відбивача.

Для вимірювань крутного моменту застосована полу мостова схема з'єднання датчиків опорів працюють на підставі перетворення деформації кручення валу в електричний сигнал [23].

Технологічний процес при проведенні досліджень протікав наступним чином. Лабораторна установка 1 (див. Рис. 3.9) приводилася в роботу від електродвигуна через редуктор і ланцюгові передачі. За допомогою токос'емника 6 електричний сигнал від напівмоста, передавався на ізольовану котушку 3 (рис. 3.11), а саме до окремих ізольованим від валу і один від одного кільцям 4, с яких він знімався токоснімающімі кільцями 5. Для забезпечення постійного контакту застосовувалися пружини 6, струмознімальних кільце і пружина з'єднувалися гвинтами 7 і кріпилися до ебонітовою пластині 8. Електричний сигнал надходив по проводах в роз'єм 10 і прямував до підсилювача 8, міліамперметр 9 фіксував надходить струм. Для забезпечення роботи підсилювача використовувався блок живлення 10, включений в мережу 220 В. Посилений сигнал надходив на осцилограф 11, що має касету 12 для фотопаперу і блок живлення 13, також живиться від мережі 220 В. Перетворені електричні сигнали в світлові дозволяли спостерігати фізичний процес у вигляді осцилограми на екрані і отримати запис на фотопапері. До і після експерименту проводилася таріровка, для здійснення якої застосовувався динамометрический ключ (рис. 3.12, 3.13).

Рис. 3.9. Схема лабораторної установки і обладнання для проведення тензометрирования: 1 - лабораторна установка очісуючого пристрої; 2 - очісуючого барабан; 3 - бітер-відбивач; 4 - вал очісуючого барабана; 5 - вал бітера відбивача; 6 - струмознімач; 7 - з'єднувальні дроти; 8 - підсилювач; 9 - міліамперметр; 10 - блок живлення підсилювача; 11 - осцилограф; 12 - касета; 13 - блок живлення осцилографа; 14 - ремінна передача; 15 - натяжнік.

Рис. 3.10. Пристрій для вимірювання крутного моменту.

Рис. 3.11. Схема пристрою для вимірювання крутного моменту. 1 - вал бітера-відбивача; 2 - тензодатчики опору; 3 - котушка токос'емника; 4 - кільця котушки; 5 - токоснімающій елемент; 6 - пружина; 7 - гвинт; 8 - пластина; 9 - проводи; 10 - роз'єм.

Рис. 3.12. Пристрій для зняття тарировочной характеристики.

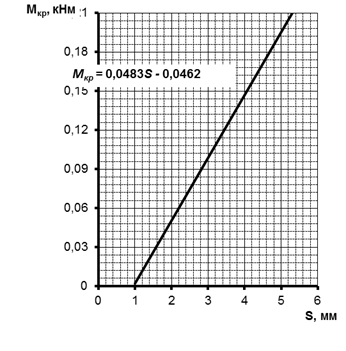

Рис. 3.13. Графік тарировочной характеристики.

Для проведення порівняльних досліджень були прийняті наступних щие умови:

- Обороти очісуючого барабана при діаметрі 700 мм - 450 хв-1;

- Діаметри бітера-відбивача, виходячи з результатів лабораторних досліджень, максимальний - 700 мм і оптимальний - 380 мм;

- Обороти бітера-відбивача при діаметрі 700 мм - 450 хв-1, при діаметрі 380 мм - 830 хв-1;

- Ві

2015-10-13

2015-10-13 521

521